Im ersten Teil habe ich über das Konzept des Projekts gesprochen. Im zweiten Teil analysieren wir das Design des MIRO-Roboters anhand von Knochen (viele Bilder).

Ganz am Anfang sage ich Ihnen allen für Ihre Ideen und Unterstützung nach der ersten Veröffentlichung ! Das Erstellen eines gemeinsamen Projektunterstützungsformats dauert einige Zeit. Deshalb, alle, die sich für eine Teilnahme entschieden haben, bitte ich Sie, mir diesmal ein wenig zu geben - bald wird alles so sein!Inhaltsverzeichnis:

Teil 1 ,

Teil 2 ,

Teil 3 ,

Teil 4 ,

Teil 5 .

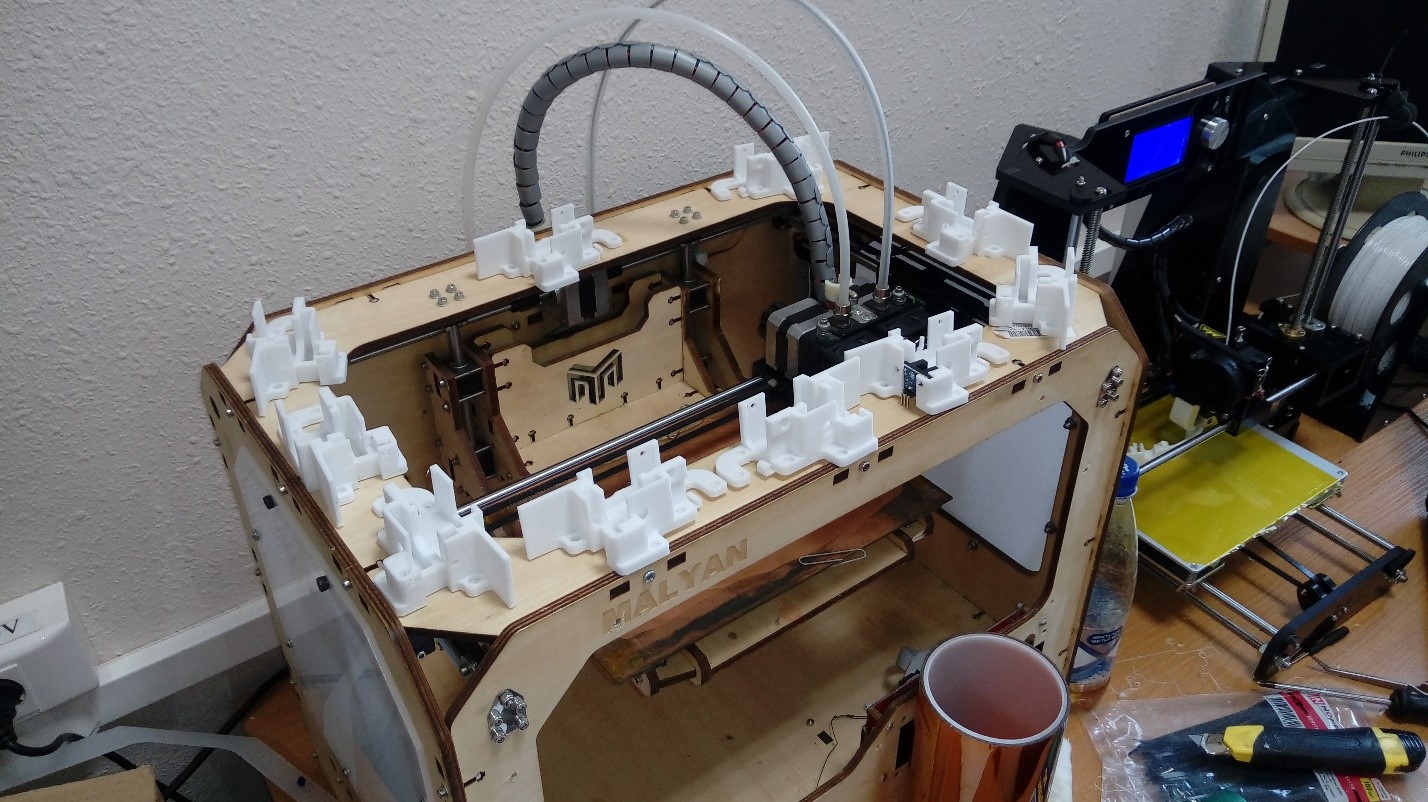

Wie ich im ersten Teil erwähnte, enthielten die alten MIRO-Versionen praktisch keine Kunststoffteile, die mit einem 3D-Drucker hergestellt wurden, und bestanden fast ausschließlich aus Blattmaterialien durch Laserschneiden. Acryl und Sperrholz wurden verwendet. Außerdem gibt es nur eine - die relative Billigkeit kleiner Parteien. Nun, eine relativ hohe Produktionsgeschwindigkeit der Produkte selbst. Aber während der Operation musste ich mich von diesem Ansatz entfernen. Die Hauptgründe sind, dass die aus Blechmaterialien zusammengesetzten Teile, Befestigungselemente ungenau und unzuverlässig sind und eine lange Montage mit einer Reihe kleiner Geräte, Unterlegscheiben und Schlösser aufweisen. Der gesamten Struktur fehlt das angenehme Gefühl, "niedergeschlagen zu werden". Ja, und viele Einschränkungen in Bezug auf Form und Geometrie. Mit dem 3D-Druck ist alles viel einfacher.

Als eine der Hauptanforderungen bei der Gestaltung des Gehäuses habe ich die Einfachheit des Druckens identifiziert - wenn möglich, sollten die Details des Gehäuses ohne jegliche Unterstützung gedruckt werden. Nun, oder mit einigen sehr einfachen Unterstützungen. Damit alles ehrlich war - ich konnte einen exzellenten Roboter direkt auf unserem billigen ANET A6 drucken, wie es heißt.

Das gesamte Design erfolgt in Autodesk Fusion 360.

Der Roboter besteht aus vielen Körperteilen, die bedingt in drei Gruppen unterteilt werden können:

- Gruppe von Teilen mit 3D-Drucktechnologie

- Gruppe von Teilen, die durch Laserschneidtechnologie hergestellt werden

- Serienprodukte.

Die Konvention hier ist, dass gemeint ist, dass die offensichtlichste Methode zur Herstellung von Teilen ist. Aber niemand stört sich daran, die Details der zweiten Gruppe auf dem Drucker zu drucken.

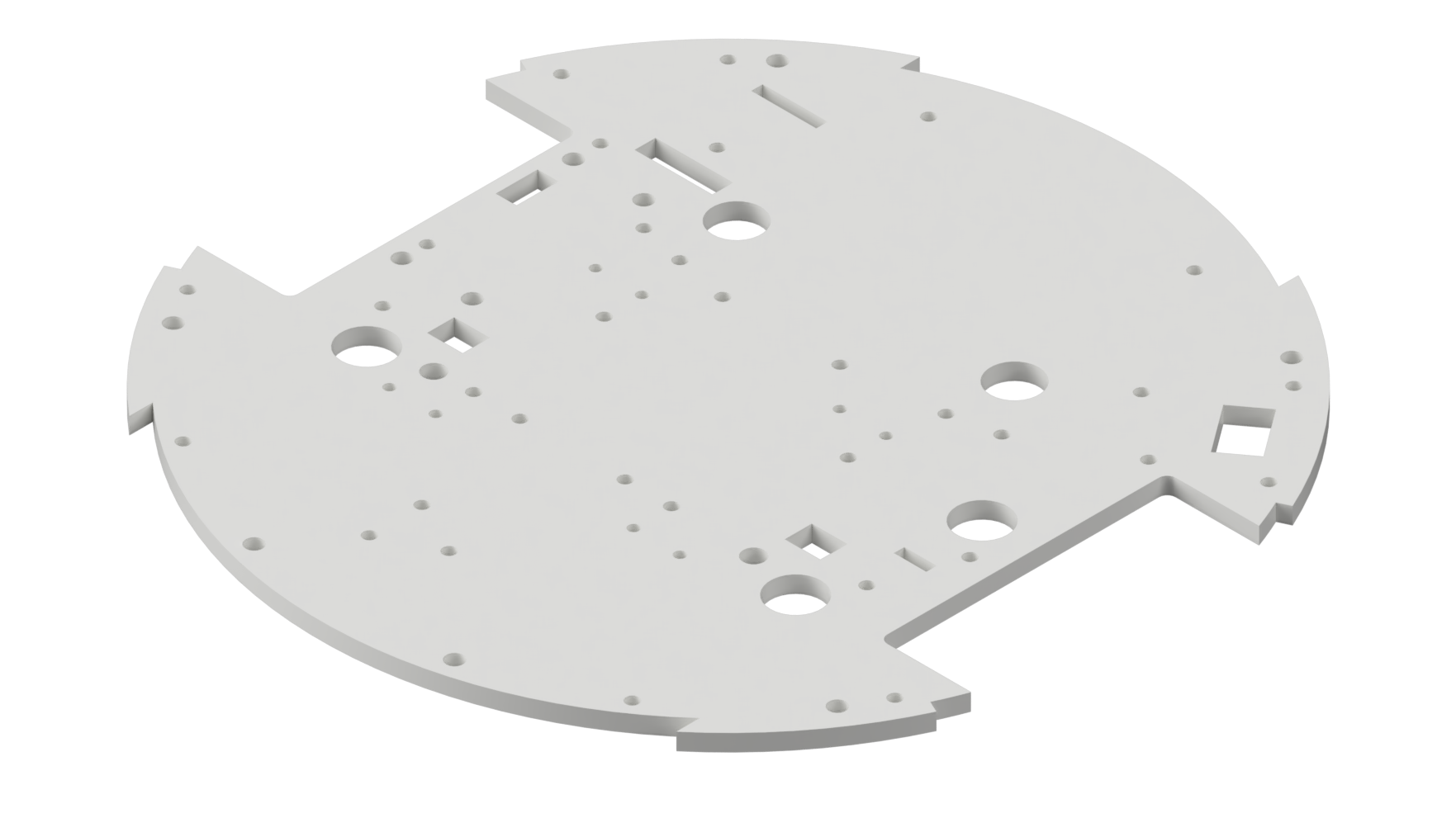

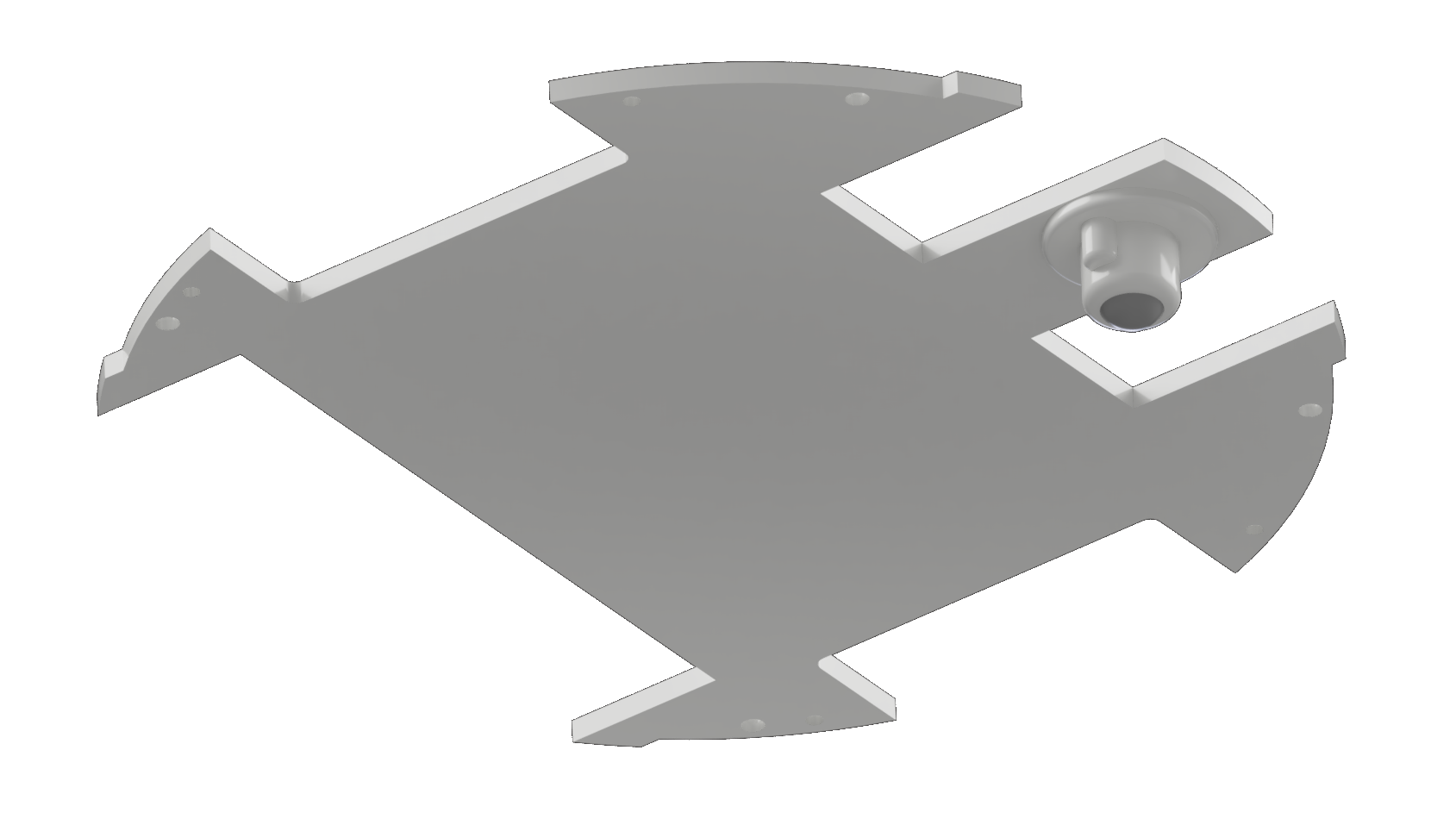

Der Roboter versammelt sich also um eine zentrale Plattform aus 4 mm Sperrholz (Gruppe 2). Weil In diesem Teil gibt es viele Löcher und Schlitze, und es ist der Träger selbst. Es wird nicht empfohlen, Acryl für die Herstellung zu verwenden - es ist ziemlich zerbrechlich.

Fast alle Teile sind durch unterschiedlich lange Schrauben und M3-Muttern miteinander verbunden. Und nur für Montageplatinen müssen Sie M2.5 verwenden. Die bedruckten Teile haben Hohlräume zum „Pressen“ der Muttern (fester Köder).

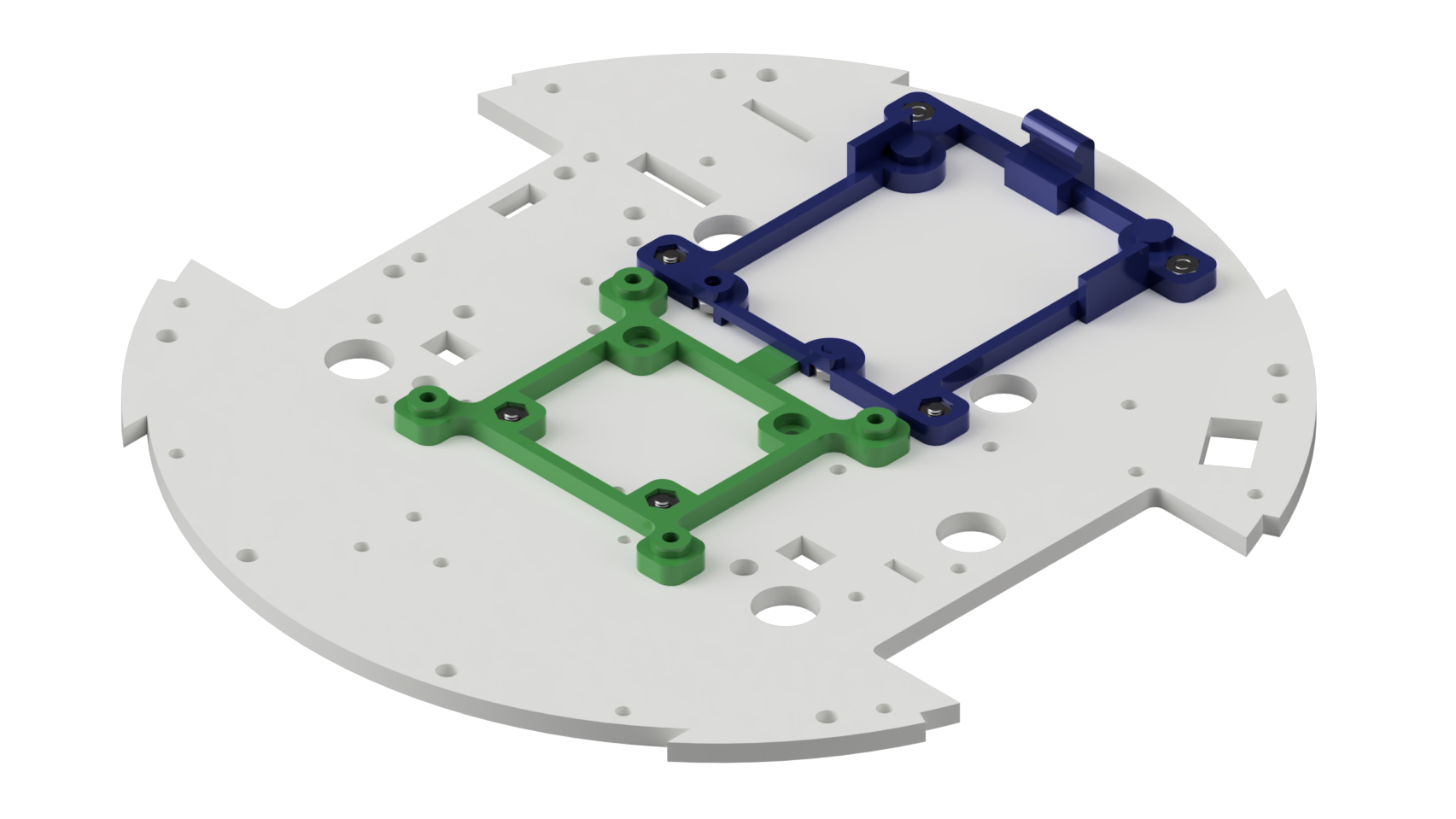

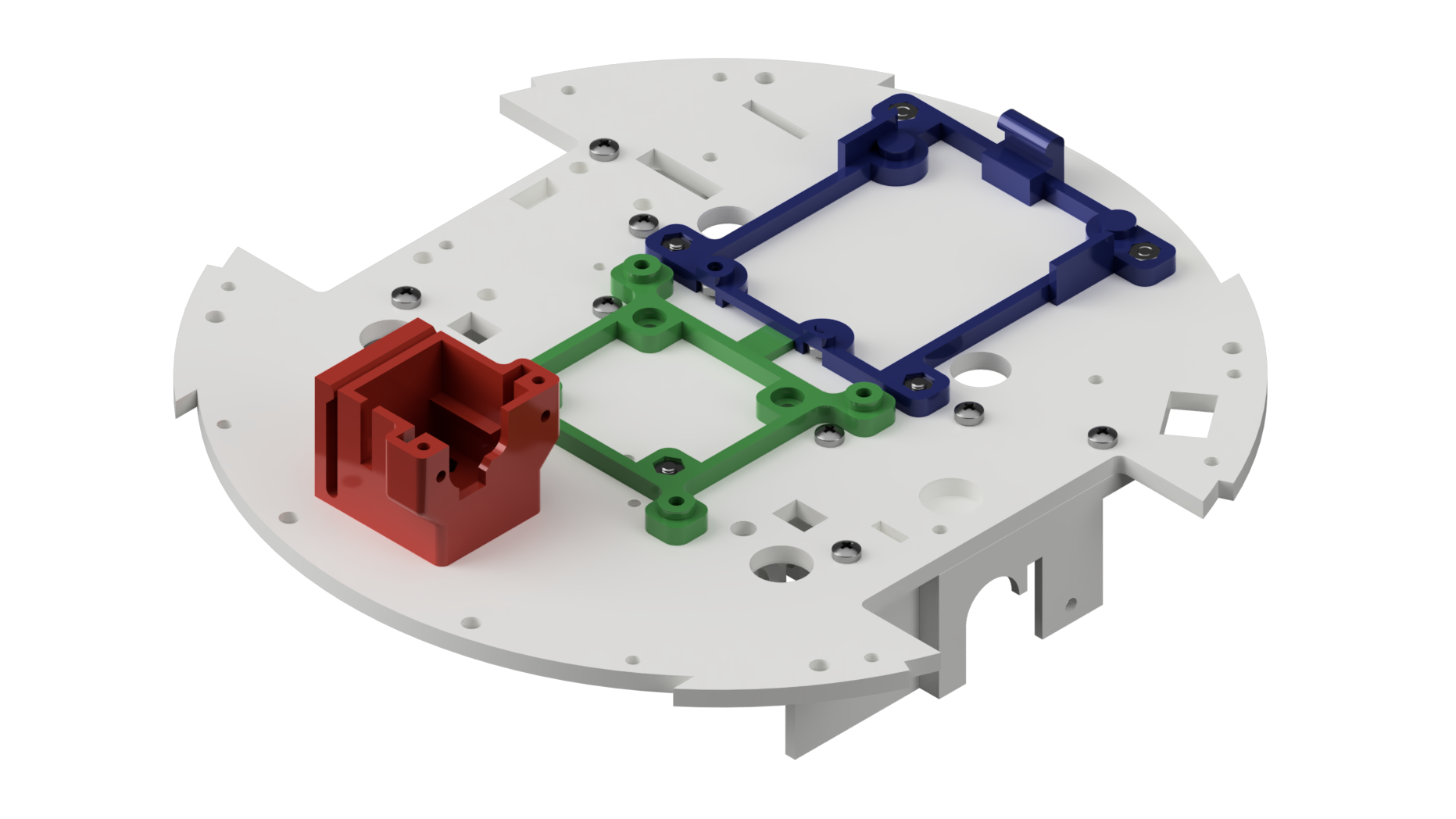

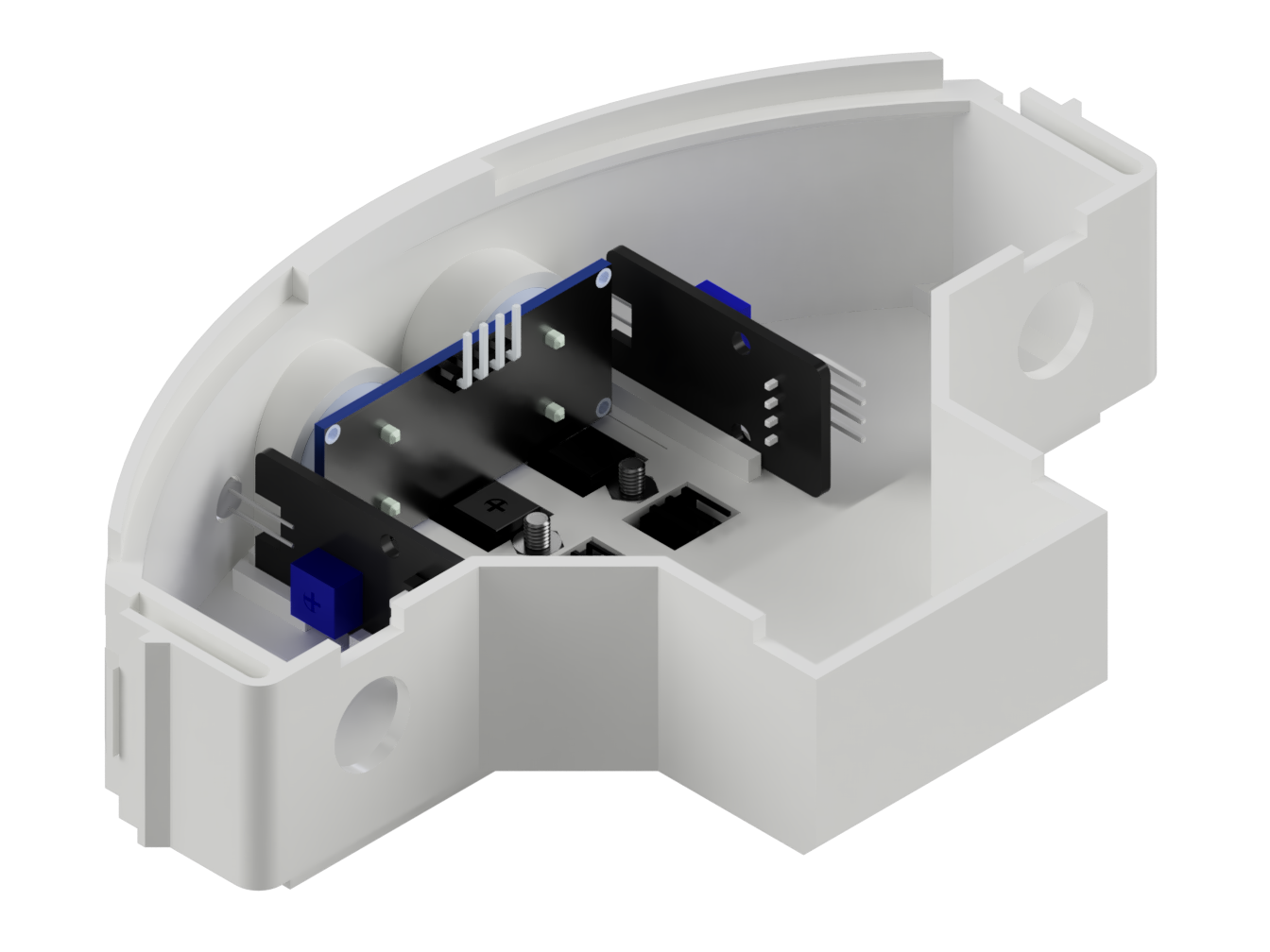

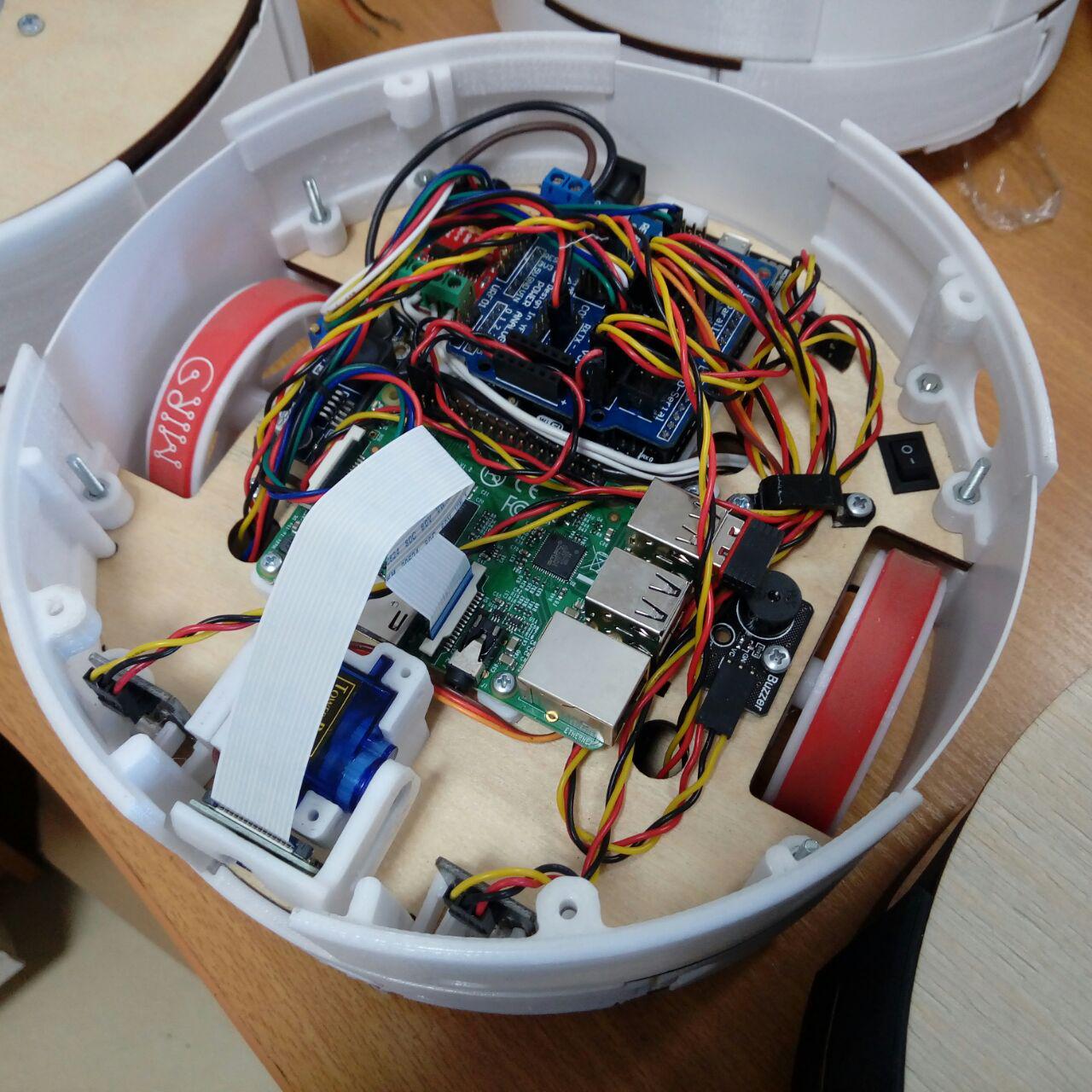

Auf der Plattform sind zwei Substrate (Gruppe 1) für Leiterplatten angebracht: ARDUINO und Raspberry Pi.

Diese Substrate ermöglichen es Ihnen, zusammen mit zusätzlichen Hohlräumen für Muttern in den Halterungen der Motorgetriebe, vom Roboter zu entfernen und alle Steuerungen, Motortreiber und Spannungsregler zu ersetzen - mit einem Wort, fast die gesamte Roboterelektronik, indem Sie nur die obere Abdeckung entfernen.

Das Substrat für den Raspberry Pi ist einerseits an zwei Schrauben befestigt, andererseits ist eine Lasche in den Schlitz unter dem Substrat für die ARDUINO-Platine eingesetzt. Von unten werden die Muttern M2.5 zur anschließenden Schraubenbefestigung der entsprechenden Platten in die Untergründe gedrückt.

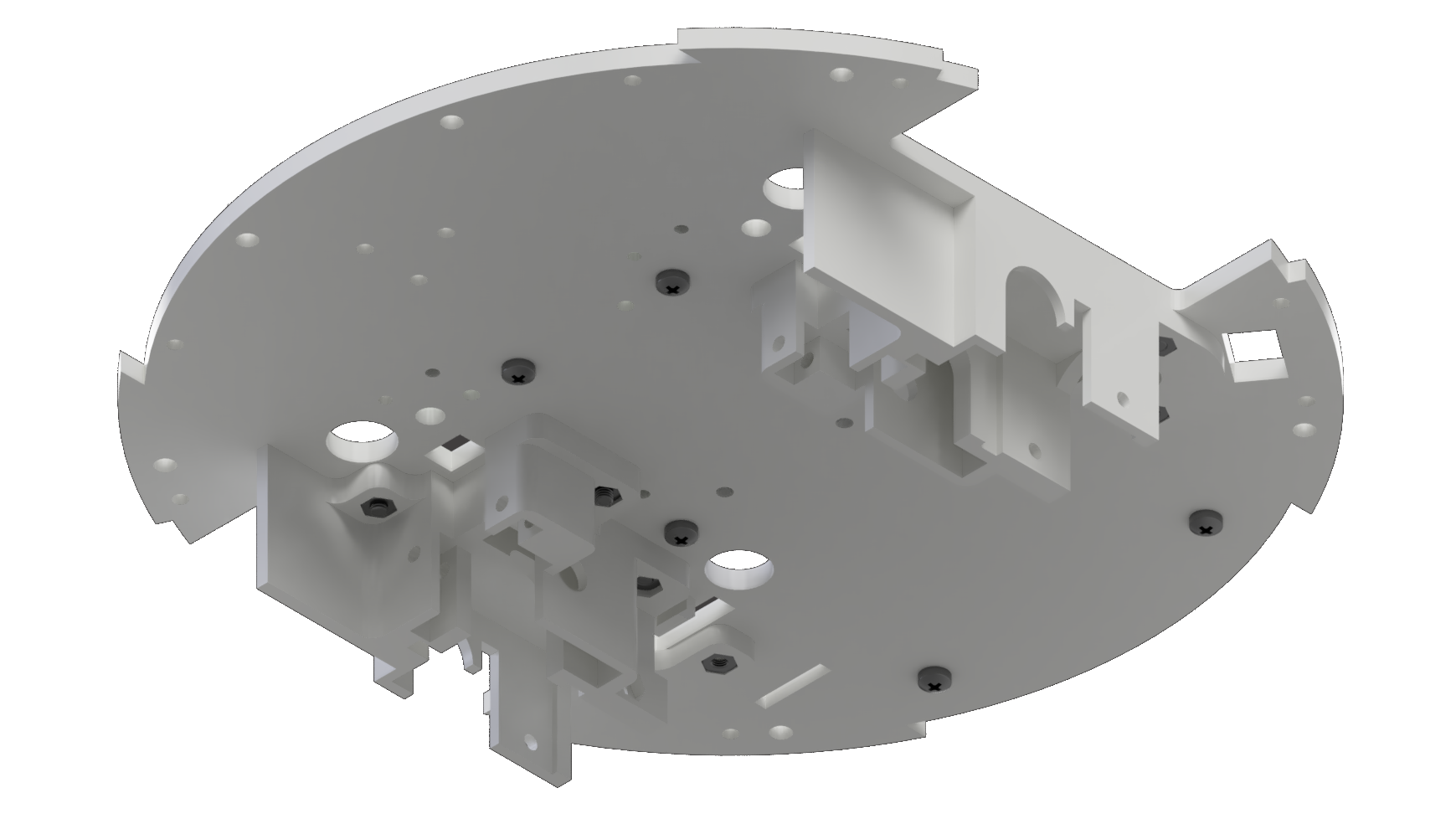

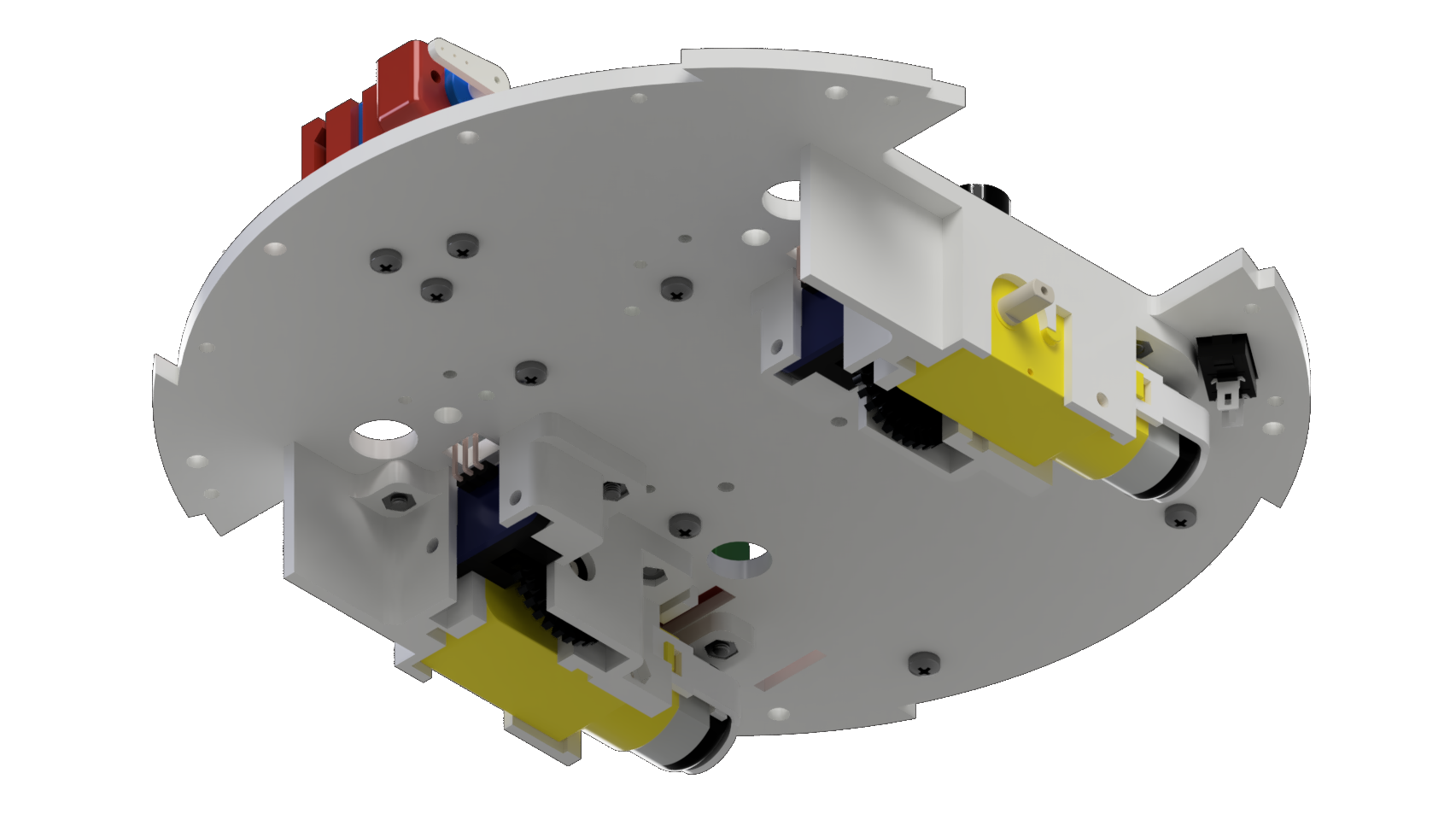

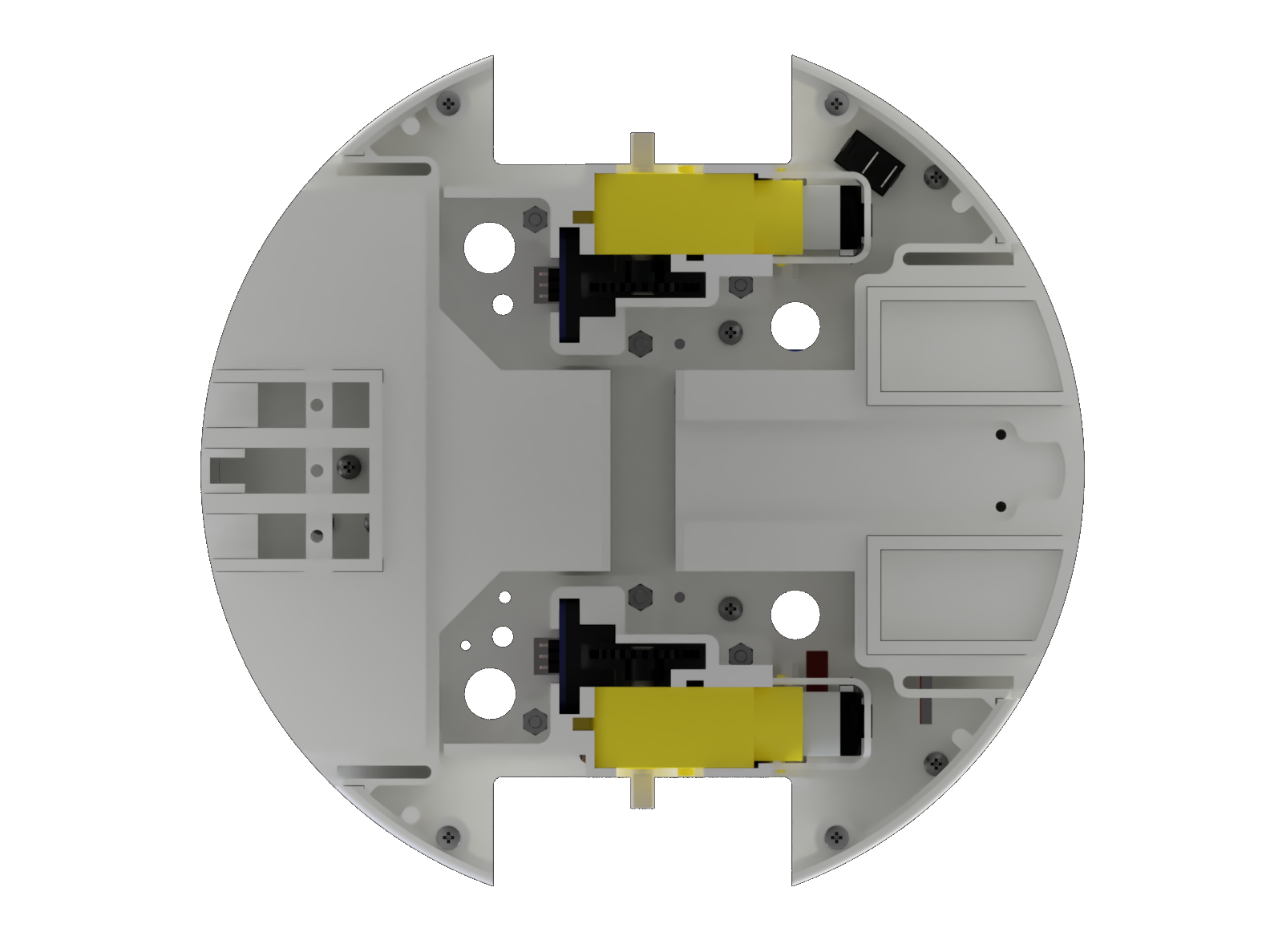

Unten zur zentralen Plattform sind Halterungen (Gruppe 1) für Getriebemotoren und optische Schlitzgeber montiert.

Vor den drei Schrauben wurde ein weiterer Teil der Gruppe 1 installiert - der Halter der Servokamera.

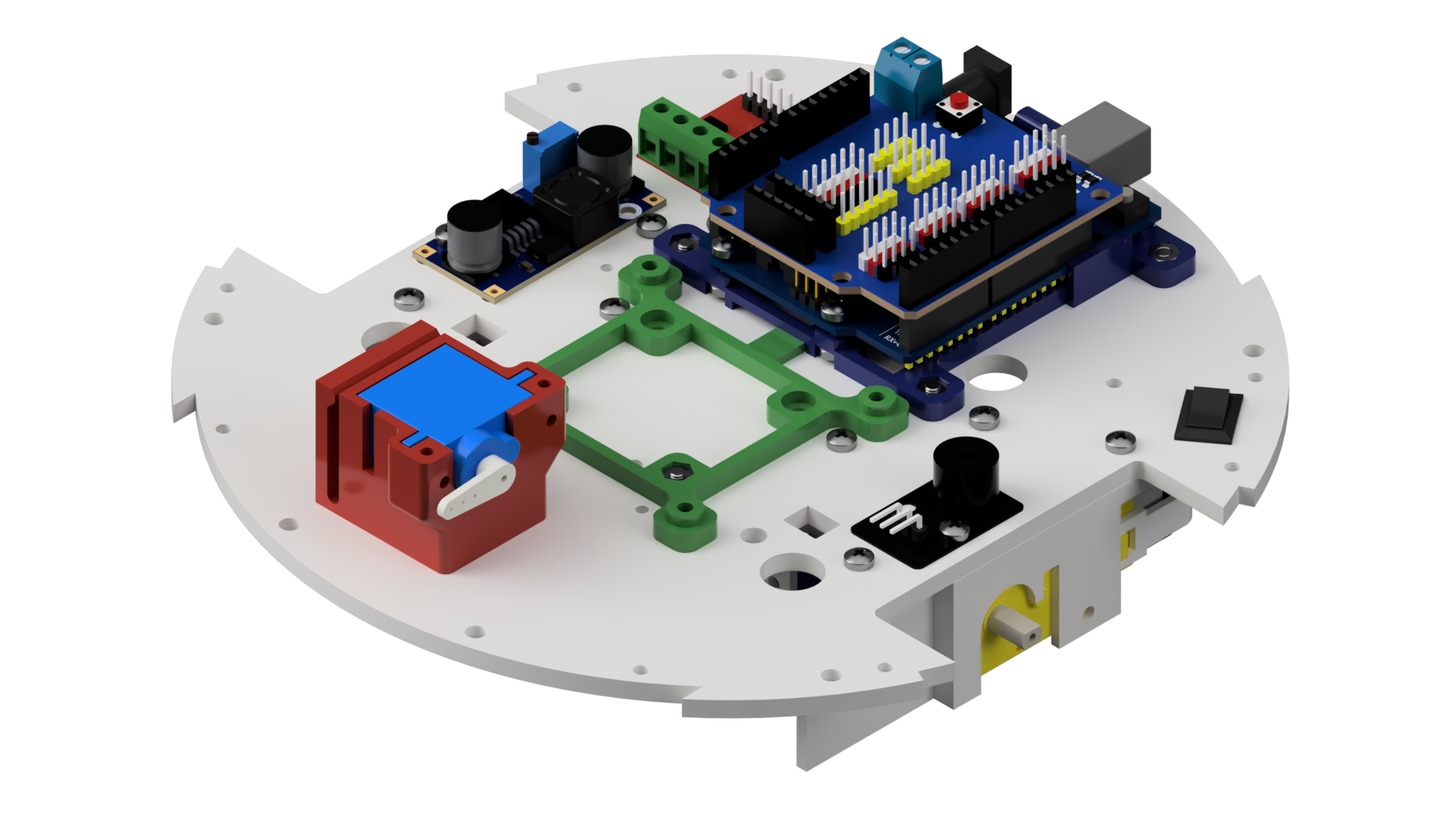

Im Prinzip können Sie zu diesem Zeitpunkt mit der Montage der Elektronik beginnen. Das Raspberry Pi-Board wird auf dem Render nicht angezeigt, da es irgendwo aus dem Projekt herausgefallen ist, sich aber auf einem grünen Untergrund befindet. Die Erweiterungskarte wird auch als "einige" angezeigt - wie ich im ersten

Artikel angegeben habe - das "Sandwich" kann auf verschiedene Arten ausgeführt werden (entweder ARDUINO UNO und die Erweiterungskarte mit ESP8266 und dreipoligen Pin-Anschlüssen oben oder die ARDUINO + WiFi-Karte und die Erweiterungskarte sind ähnlich der auf dem Bild).

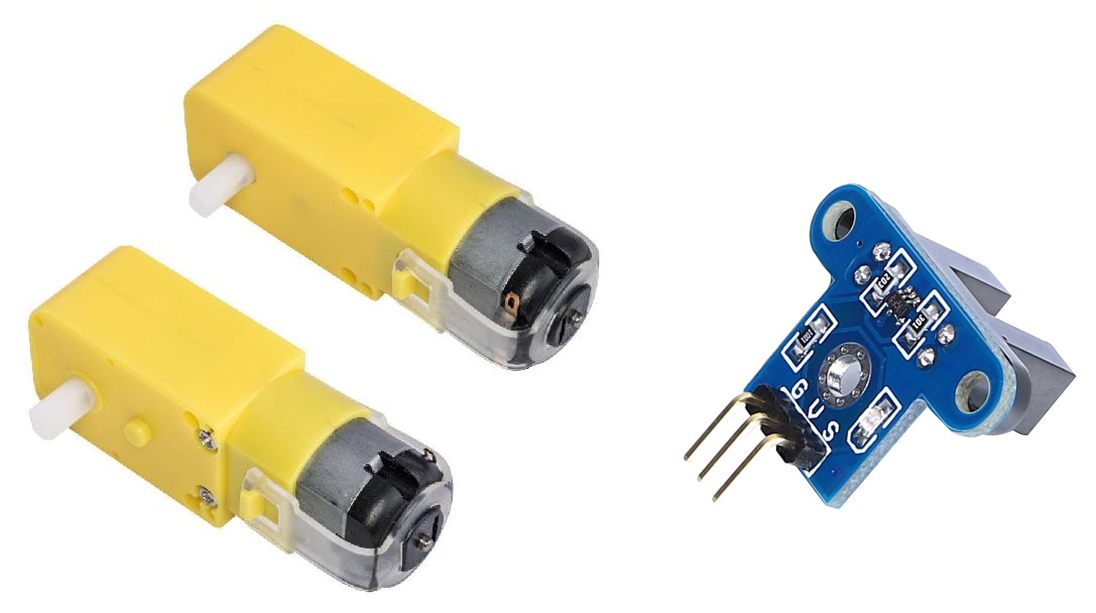

Wie Sie sehen können, verwendet MIRO die üblichen billigen „gelben“ Motoren. Dies ist einer der ekelhaftesten Kompromisse in der Mechanik des Projekts. Sie sind unzuverlässig, sie sind laut. Aber sie sind erschwinglich. Zunächst nach Verfügbarkeit in jeder Ecke. Zusätzlich werden bekanntlich Schlitzgeber nach dem Getriebe leicht an sie geliefert. Und unter Berücksichtigung der Tatsache, dass das Signal von den Encodern durch den einfachen und wiederum erschwinglichen ATMEGA328 unterbrochen wird, ist dies genau das, was Sie brauchen. Einige Motoren mit einem Encoder am Getriebe "setzen" diesen Chip sofort ein. Im Allgemeinen ist die Entscheidung, diese speziellen Motoren zu verwenden, ein schmerzhafter Kompromiss. Bei MIRO haben wir jedoch alles getan, um ihre Betriebseigenschaften leicht zu verbessern. Die Motorlager umschließen diese Motoren von allen Seiten, wodurch die übliche Ausrichtung der Räder für chinesische Sätze und das zusätzliche Spiel aufgrund unzureichender Steifigkeit des Getriebegehäuses verringert werden. Encoder werden wie im Bild einfach in die Rillen des gedruckten Teils der Motorhalterung eingesetzt.

Als nächstes werden 8 gedruckte Teile der Wände des Außengehäuses (Gruppe 1) an der Plattform befestigt: 4 von oben und 4 von unten.

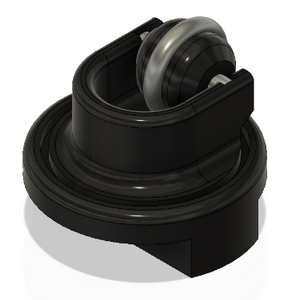

Von unten wird alles durch einen Deckel (Gruppe 2) verschlossen, in den ein hinteres Stützrad über einen Adapter-Abstandshalter (Gruppe 1) eingebaut ist. Stützrad - Standard, weit verbreitet, gesucht nach „3PI N20 UNIVERSAL BALL WHEEL“.

Wie sich herausstellte, bestand ein ziemlich großes Problem darin, ein normales Stützrad für einen kleinen Roboter zu finden. Alle Kugelräder haben ein Minus - eine harte Kugel, durch die alle Vibrationen der Bewegung auf den Roboterkörper übertragen werden. Und die Räder mit der Nabe sind ebenfalls aus Kunststoff. Wir haben sogar für MIRO unser eigenes Rad an einer Nabe entwickelt - mit einem Profil eines O-Rings in Standardgröße. Aber sein Projekt wurde noch nicht normal geladen. Es ist nicht einfach herzustellen, da zwei Miniaturlager gleichzeitig verwendet werden. Sie sind leicht aus China zu bestellen, aber definitiv nicht verfügbar. Aber die Qualität der Roboterbewegung, das MIRO-Gefühl mit diesem Rad ist völlig anders - der Roboter bewegt sich sanft und leise. Wer die Seite

mirorobot.ru besuchte, konnte die Erwähnung von ihm in den Projekten bemerken.

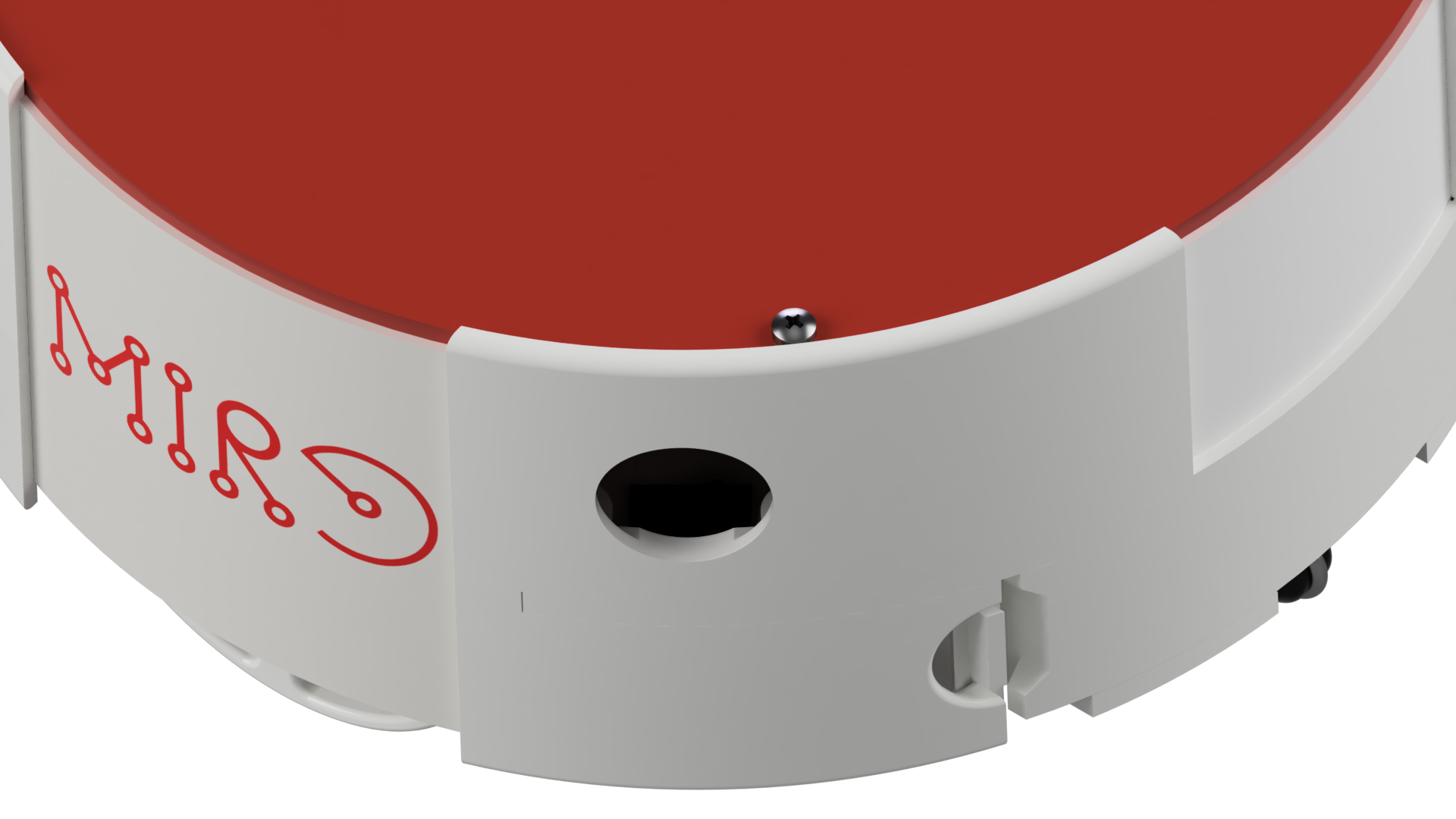

Rechts und links sowie hinter dem Roboter werden anstelle von Kunststoffdruckteilen Einsätze aus dünnem (1 mm) PVC-Kunststoff verwendet (Gruppe 2). Zur Befestigung der Einsätze in den Wänden des Außengehäuses befinden sich Rillen. Über die seitlichen Einsätze gelangen Sie problemlos zu den Raspberry Pi USB-Anschlüssen und über den hinteren Einsatz zur USB-ARDUINO-Karte (oder ARDUINO + WiFi), ohne die obere Abdeckung des Gehäuses zu entfernen.

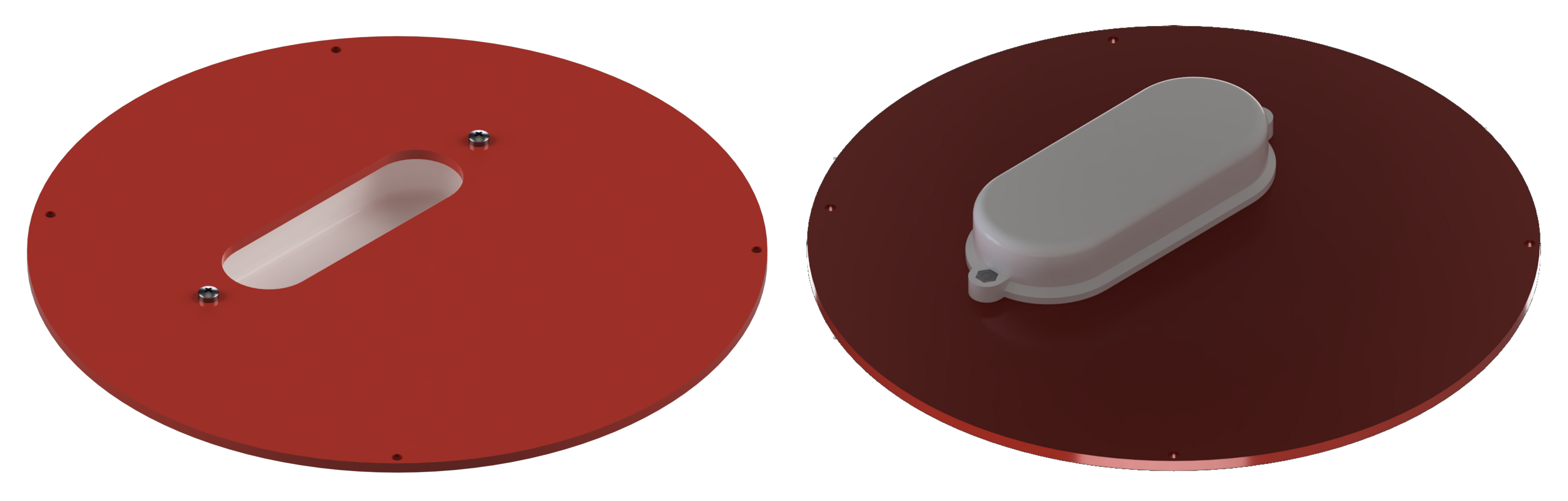

Die obere Abdeckung (Gruppe 2) hat ein Loch zum Installieren eines Einsteckgriffs (Gruppe 1) zum Tragen des Roboters.

Die obere Abdeckung selbst ist mit derselben Schraubverbindung am Roboter montiert (siehe Hauptabbildung für die

erste Veröffentlichung ).

Die Antriebsräder des Roboters werden in 3D-Drucktechnologie zusammen mit dem Profil hergestellt, das ein Serienprodukt ist - ein Silikonarmband (Gruppe 3) mit einem Durchmesser von 65 mm. Dies ist die häufigste Größe - wenn Sie ein solches Armband für eine Party bekommen - 90%, dass es passt. Nun, oder Sie können es in Werbefirmen kaufen, die verschiedene Markenprodukte ("Merch") herstellen und verkaufen.

Vordere und hintere Module (Gruppe 1) sind vorne und hinten am Roboter mit Riegeln montiert.

Hier ist ein Beispiel für ein Frontmodul SENS1.

Die Module oben schließen überhaupt nicht - sie werden einfach entlang der Führungen zwischen der unteren Abdeckung und der zentralen Plattform eingesetzt.

Zum bequemen Entfernen befinden sich in den Details der Wände des Gehäuses Ausschnitte für die Finger, so dass es bequem ist, die Riegel zusammenzudrücken und das Modul zu entfernen.

Die Abbildung zeigt deutlich die Position der Module im Roboter bei abgenommener Bodenabdeckung.

Der Akku befindet sich im hinteren Modul (jetzt ist es ein Dual 18650, 7,4 V), es wurde jedoch bereits beschlossen, die Tiefe des hinteren Moduls für den LiPo-Akku 2200-2500 mAh (geprüft - im Lieferumfang enthalten) geringfügig zu erhöhen.

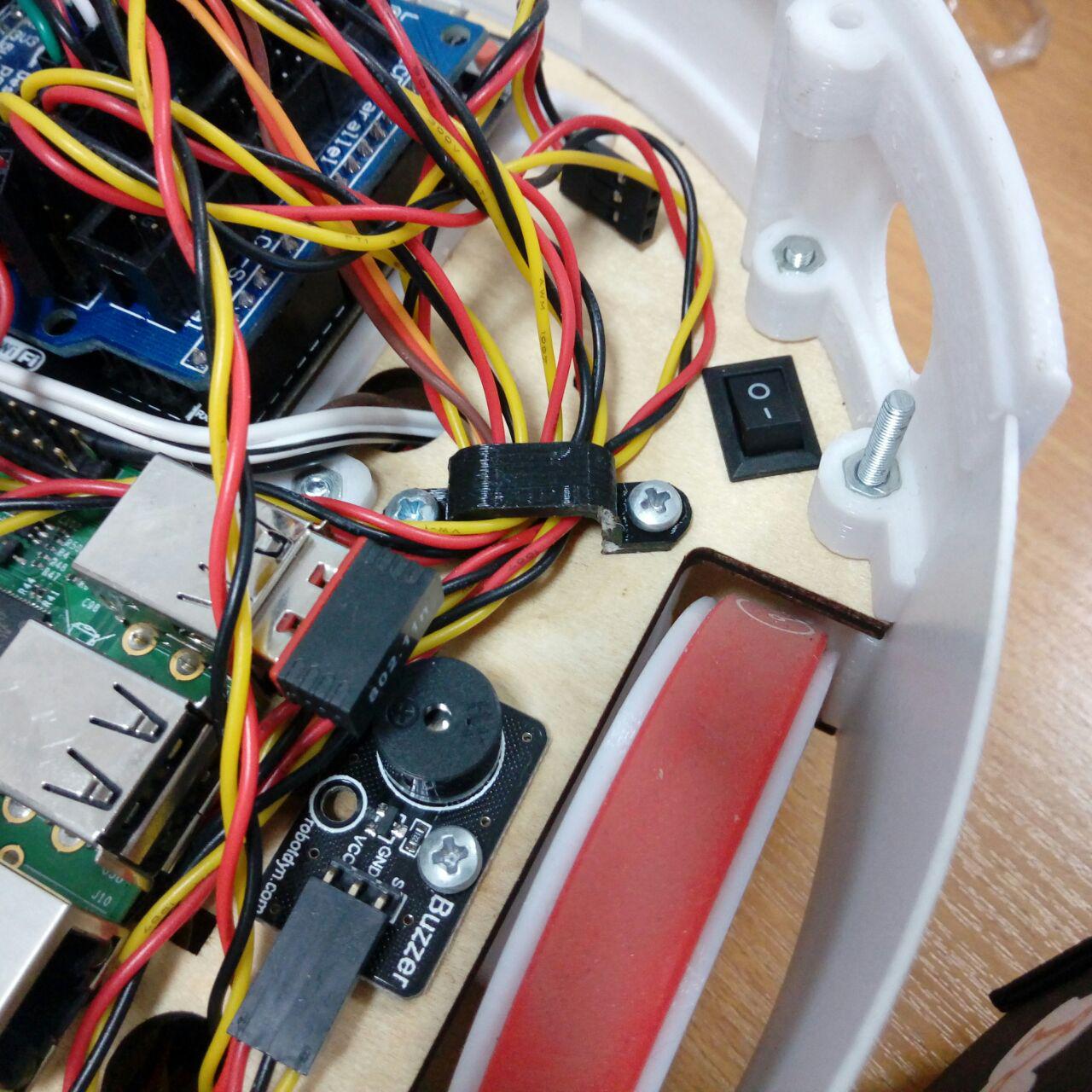

In der hinteren linken Wand des Gehäuses befindet sich ein Loch für einen Finger (ja, ja, unter dem Zeigefinger), um auf den Kippschalter zuzugreifen. Diese Entscheidung wurde bewusst getroffen - ich wollte keinen Kippschalter am Deckel oder an der Außenwand des Gehäuses vornehmen, der leicht versehentlich umgeschaltet werden kann.

Nun zu den Aufgaben (nicht zu den Problemen, weil all dies gelöst wird). Erstens wird es nicht auf den Renderings gezeigt, aber in Wirklichkeit herrscht im Roboter Chaos durch die Drähte (Foto beigefügt).

Wir haben sie teilweise mit dem schwarzen Clip auf der rechten Seite etwas aufgeräumt, der in den gleichen Löchern für die Montage des linken Motors befestigt ist, aber immer noch Chaos. Wir müssen uns darum kümmern.

Zweitens, und dies ist die Aufgabe, die mit der ersten verbunden ist, sind die Module jetzt ziemlich schlecht verbunden - Drähte fließen durch die technologischen Löcher in der zentralen Plattform und den Modulgehäusen und passen von beiden Enden auf die Stiftverbinder (im Fall des hinteren Moduls wird die Batterie an den Gegenstecker angeschlossen Draht). Das ist sicher nicht schön.

Und hier ist es so, als würden Sie sich nicht ausruhen, aber die einzige Lösung bietet sich an - Sie benötigen Ihr eigenes Motherboard. Zumindest nur, um den Ausgang der Schaltanschlüsse der Module unter der zentralen Plattform weiterzuleiten (im Gehäuse „Vater“ ragen „Mütter“ aus den Modulen heraus) - so dass die Module vollständig isolierte Einheiten mit einer standardmäßigen mechanischen Schnittstelle sind. Hier planen wir dies zu tun. Im Prinzip wird das Board definitiv nicht mehr als zwei Schichten haben, so dass jeder es zu Hause erfüllen kann. Und wir haben eine Maschine.

Vor sechs Monaten habe ich ein Video gemacht, das den Montageprozess veranschaulicht. Seitdem hat sich das Design etwas verändert. Am wichtigsten ist, dass wir das untere Mittelfach für die Batterie aufgegeben haben - seine Position ohne effizientes Befüllen des hinteren Moduls führte zu einer unzureichenden Roboterstabilität beim Bremsen. Die Ergonomie wurde leicht verbessert, Details wurden erleichtert. Andere grundlegende Änderungen wurden jedoch nicht vorgenommen. Daher zeigt dieses Video das Gerät des Roboters gut. Und neue Dinge haben noch keine Priorität, zumal die Animations-Engine in Fusion 360 fehlerhaft ist.

Ich sehe die Frage voraus, warum nicht sofort das Gehäuse mit all diesen Teilen der Außenwände und der zentralen Plattform als einem integralen Bestandteil gedruckt werden soll. Dies war eine schwierige Entscheidung - damit die Besitzer von Druckern den Roboter mit einer Tischgröße von weniger als 205 mm Länge und Breite herstellen können. Der Durchmesser des Roboters beträgt nur 201 mm. Natürlich haben heutzutage die meisten selbst preiswerten Drucker einen Tisch unter 300 mm, aber Benutzer haben viele Drucker mit viel kleinerem Druckbereich.

Die Details für den Druck auf großen Druckern sind jedoch bereits fertig und werden in naher Zukunft veröffentlicht. Wir haben sie verwendet, um Meistermodelle für das Gießen in Silikon herzustellen.

Das

Repository enthält auch eine Reihe von Teilen zum Drucken im STL-Format mit einer Schichtdicke von 0,2 mm mit vorbereiteten, leicht entfernbaren Trägern (Ordner STLwSUPPORTS). Schalten Sie alle Stützen im Slicer aus und drucken Sie einfach in der richtigen Ebene. Wo sich die "richtige" Ebene befindet, hilft bei der Bestimmung des Dokuments MIRO PARTS LIST & MANUFACTURING (aus demselben Repository), in dem alle Details in isometrischer Ansicht von oben / von der Seite dargestellt sind, als ob sie auf dem Drucktisch liegen würden.

Nun, ich hoffe mehr oder weniger umrissen. Ich habe einige der kleinen Dinge weggelassen, wie die einzelnen Teile der Führungsmodule und den Kamerahalter. Wenn es seltsame Orte gibt - schreiben Sie, ich werde mich anpassen. Eine konstruktive Diskussion freut sich immer.

Im nächsten Teil werden wir die Software auf der ESP8266-Seite analysieren.