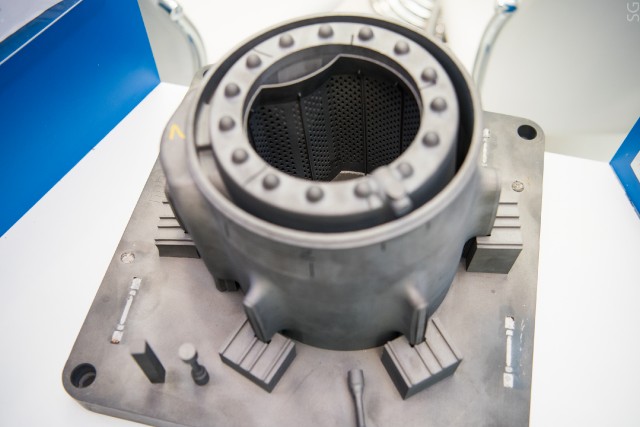

Wir setzen das Thema der additiven Fertigung fort und werden heute über das interne Motorgehäuse des russischen Hubschraubers VK-2500 sprechen, das vollständig nach der SLM-Methode hergestellt wurde. Ein Korps wurde gemeinsam von NUST „MISiS“ und der Staatlichen Marine Technischen Universität St. Petersburg (SPbGMTU) entwickelt. Durch den Einsatz additiver Technologien zur Herstellung von Teilen konnte die Herstellungszeit auf 14 Tage verkürzt werden (bei der Herstellung nach klassischen Methoden mindestens ein Monat).

Motorgehäuse

MotorgehäuseDer Einsatz additiver Technologien bei der Herstellung moderner Flugzeugtriebwerke kann den Produktionszyklus verkürzen, die Produktionskosten senken und die Modellierung und das Design neuer Einheiten erheblich beschleunigen und optimieren.

Das wissenschaftliche und technische Team von Ingenieuren der

SPbGMTU und Materialwissenschaftlern

von NUST „MISiS“ befasst sich mit der Schaffung von Großeinheiten für die heimische Flugzeugindustrie. Im August 2019 wurde auf der internationalen Flugschau MAKS der erste Prototyp des vielversprechenden inländischen Flugzeugtriebwerks PD-14 in Originalgröße vorgestellt, der mit direkter Laserzuchttechnologie hergestellt wurde. Darüber haben wir übrigens hier geschrieben.

Bei der Erstellung des Innengehäuses des Hubschraubertriebwerks VK-2500 wurde die additive Technologie der Schicht-für-Schicht-Laserfusion (SLM) verwendet - ein großer funktionaler Teil mit komplexer geometrischer Form wurde vollständig aus Titanlegierungspulver „gedruckt“.

Wir erinnern Sie daran, dass die SLM-Technologie eine 3D-Druckmethode ist, bei der ein Metallpulver durch einen Laserstrahl geschmolzen wird. Zunächst wird ein 3D-Modell des Produkts erstellt. Anschließend wird es in 2D-Ebenen unterteilt, die nacheinander übereinander gedruckt werden. Eine dünne Pulverschicht wird auf eine spezielle Plattform aufgetragen, dann verschmilzt der Laser das 2D-Modell entlang der Konturen, die Plattform senkt sich, eine neue Pulverschicht tritt ein und der Zyklus wird fortgesetzt.„Der vorgestellte Funktionsknoten ist wirklich einzigartig. Wir können mit Zuversicht sagen, dass dies das erste Detail dieser Komplexität und Größe ist, das in Russland mithilfe der Technologie der Schicht-für-Schicht-Laserschmelze aus heimischen Pulvermaterialien erhalten wird “- Stellvertreter. Evgeny Zemlyakov, Direktor für Forschungs- und Designtätigkeiten, Institut für Laser- und Schweißtechnologien, SPbGMTU.

Die Verwendung der SLM-Methode in Kombination mit der Optimierung der 3D-Druckermodi reduzierte den Umfang der nachfolgenden Bearbeitung des Motorgehäuses (Schleifen, Drehen, Ätzen usw.) drastisch, und die Produktionszeit wurde von mehr als 30 auf 14 Tage reduziert. Auf diese Weise können Sie die Produktionskosten des Knotens senken und so die allgemeine Wettbewerbsfähigkeit des inländischen Flugzeugtriebwerks sicherstellen.

„Gemeinsam mit Kollegen von NUST„ MISiS “realisieren wir ein umfassendes Projekt, in dem die interessantesten additiven Technologien aus Sicht der industriellen Anwendung entwickelt werden. Dies ist direktes Laserwachstum und Schicht-für-Schicht-Laserfusion (SLM-Technologie). Jede Technologie hat ihren eigenen Anwendungsbereich. Die direkte Kultivierung wird von uns zur Herstellung von Rohlingen mit Abmessungen von 0,5 m bis 2 m verwendet. Schichtlasersynthese für Rohlinge bis zu einer Größe von 0,4 m “, sagt Evgeny Zemlyakov. - Beide Methoden sind komplexe Multi-Faktor-Prozesse, die einen integrierten Ansatz erfordern. In der SLM-Technologie wird ein Teil für die additive Technologie modifiziert, die Ausrichtung eines Teils während des Wachstumsprozesses bestimmt, Wachstumsstrategien ausgewählt und unterstützende Strukturen entworfen. Darüber hinaus beschränkt sich die Fertigungstechnologie nicht nur auf den Betrieb eines 3D-Druckers. “

Motorgehäuse - wie es innen aussieht

Motorgehäuse - wie es innen aussieht

Als einer der Entwickler des Projekts stellt der Direktor des EcoTech-Instituts von NUST „MISiS“ Andrey Travyanov fest:

„Ein massiver Teil„ wächst “Schicht für Schicht im Produktionsprozess und zu einem bestimmten Zeitpunkt mit einer Reihe von Massen und bei der Erzeugung von Oberflächenkrümmungen beginnt die Werkstückgeometrie zu„ schweben “. Ergebnis - das Teil wird abgelehnt. Vor diesem Hintergrund werden bei der Modellierung und anschließenden Kultivierung viele - bis zu 75% der Gesamtmasse des Teils - strukturelle Stützen verwendet, die parallel zum Teil wachsen und nach der Arbeit entfernt werden müssen. Wir haben es geschafft, ihr Gewicht um mehr als das Dreifache von 75% auf 23% zu reduzieren. "

Diese Optimierung reduzierte die Menge an Titanpulver, die bei der Herstellung verwendet wurde, erheblich. Derzeit werden Tests für die resultierende Motorenbaugruppe auf der Grundlage eines der führenden spezialisierten Motorenbauunternehmen in Russland vorbereitet.

Kürzlich am Stand des Ministeriums für Wissenschaft und Hochschulbildung der Russischen Föderation auf dem Open Innovations Forum in Skolkovo vorgestellt.