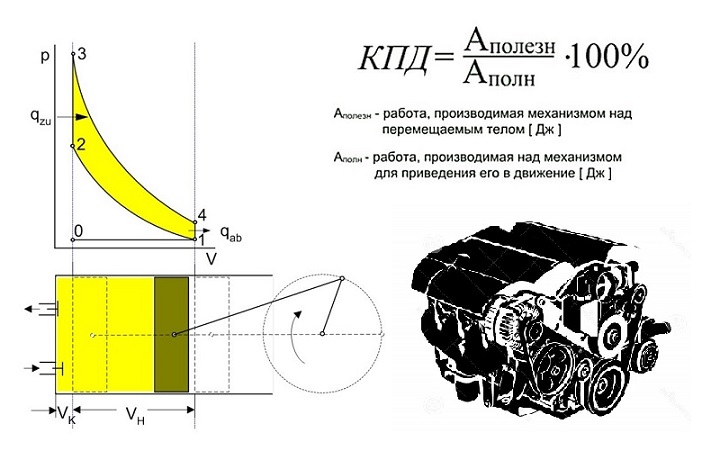

Wie wichtig ist es, perfekten Code für seine schnelle und qualitativ hochwertige Arbeit im Programm zu haben? Ebenso wichtig ist es für ICE, weniger Energie zu verbrauchen, um diese Kosten zu vermeiden.

Aufgrund von Vereinfachungen warf der

vorherige Artikel bei einigen Habr-Leuten kritische Fragen auf. Darin werde ich versuchen, sie detaillierter zu beantworten, wie ich es versprochen habe, und eines der Grundprinzipien des ICE der letzten Jahrzehnte aufzudecken, die im Artikel

"Die Entwicklung der Entwicklung von Automotoren seit Anfang der 90er Jahre" erwähnt wurden.Einheiten mit flexiblen Reaktionseigenschaften in ICE

Das erste und wahrscheinlich bekannteste Beispiel für die Erhöhung der Flexibilität der Eigenschaften des Verbrennungsmotors waren hydraulische Dehnungsfugen, die die Unterdrückung des thermischen Spaltes und einen reibungsloseren Ventilbetrieb sicherstellten.

Selbstregulierung und reibungsloser Betrieb der Hydraulik wurden auch in anderen Komponenten und Einheiten des Verbrennungsmotors verwendet.

Zum Beispiel bieten

Kettenspanner die gleichen Vorteile wie Drücker, aber das Fiat MultiAir-System kann als das auffälligste Beispiel für den Triumph der Hydraulik angesehen werden.

Der Motor sowie die Maschine, auf der dieses System installiert ist, sind an sich einzigartig, daher werden wir uns nur mit bestimmten Punkten befassen.

Aus dem Video ist also ersichtlich, dass bisher nur das Einlassventil hydraulisch geöffnet ist, aber dann werde ich zeigen, dass das Auslassventil auch in einem anderen System eine Auswirkung hat, die sich auf die vollständige Steuerung des Ventilschließprozesses bezieht. Daher kann die Hydraulik bereits heute nahezu alle Prozesse im Zylinderkopf steuern. Bei aller Komplexität des Systems ist sein Betrieb überraschenderweise eine Ausrede, ein Beispiel für die Aussichten für die nächste Stufe -

Elektroventile.Es gibt eine Wahrheit und eine Kompromissoption von koenigsegg

Das nächste Beispiel - eine einstellbare Ölpumpe kann bereits als lang erwartete Fertigstellung und nicht als technischer Durchbruch angesehen werden.

Wie Sie sehen, ist die Komplexität der Arbeit hier durch den optimierten Arbeitsumfang gerechtfertigt.

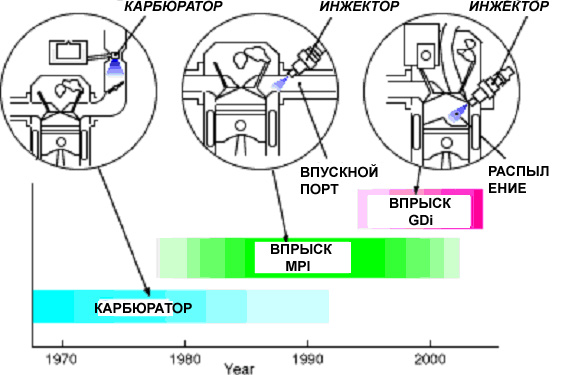

Das nächste „hydraulische“ Beispiel ist das Einspritzsystem, in dem wirklich revolutionäre Veränderungen stattfanden.

Vielleicht beginnen wir mit der Tatsache, dass der Übergang von der Mono-Einspritzung zur verteilten und dann zur Direkteinspritzung in Benzinmotoren eine Reihe von Merkmalen beeinflusst hat.

Wie Einspritzdruck, Einspritzzykluszeit und der Preis dieses Geräts (letzteres ist wahrscheinlich der offensichtlichste Punkt).

Einspritzdruck - bei verschiedenen Motorbetriebsarten kann er zwischen 3 und 11 MPa liegen.

Die Einspritzzykluszeit kann variieren (und manchmal kann die Einspritzung in einem Arbeitszyklus bis zu mehreren Male erfolgen).

Die Direkteinspritzung bietet sechs Kraftstoffmischoptionen.

- Schichtverteilung der Mischung;

- homogene Mischung;

- homogene magere Mischung;

- homogene Schicht-für-Schicht-Verteilung der Mischung;

- Doppeleinspritzung zum Schutz des Motors vor Detonation;

- Doppeleinspritzung zum Heizen des Konverters.

Der Preis für die letzte Art der Einspritzung gilt als der höchste für Benzin-ICEs (daher sind kombinierte Einspritzsysteme nicht zufällig).

Eine der möglichen Optionen zur Reduzierung der Kosten für die Direkteinspritzung sind Orbitalinjektoren.

Das Funktionsprinzip hier ist das folgende: Luft zu den Luftstrahlen kommt in komprimierter Form von einem speziellen Kompressor mit einem Druck von 0,65 MPa. Der Kraftstoffdruck beträgt 0,8 MPa. Zuerst wird die Kraftstoffdüse ausgelöst und dann zum richtigen Zeitpunkt der Luftstrahl, so dass das Kraftstoff-Luft-Gemisch in Form eines Aerosols mit einem starken Brenner in den Zylinder eingespritzt wird.

Die im Zylinderkopf neben der Zündkerze montierte Düse spritzt einen Kraftstoff-Luft-Strahl direkt auf die Elektroden der Zündkerze, wodurch eine gute Zündung gewährleistet wird.

Ford Sci (Smart Charge Injection), Mitsubishi GDI (Benzin-Direkteinspritzung), VW FSI (Fuel Stratified Injection), HPi (High Pressure Injection), Mercedes CGI, Renault IDE und SCC (Saab Combustion Control). Eine Besonderheit des Systems ist die Integration von Kerzen Zündung und Einspritzventil in einem einzigen Modul (SPI). Mit Druckluft gelangt der Kraftstoff direkt in den Zylinderblock und zündet sofort.) - Alle diese Systeme sind verschiedene Direkteinspritzungsoptionen.

Bei Dieselmotoren sind Unterschiede in der Kraftstoffausrüstung weniger bedeutend geworden, da es sich ursprünglich um Direkteinspritzung handelte. Hier trug ein Anstieg des Einspritzdrucks dazu bei, und eine verbesserte Prozesskontrolle war stärker betroffen. Die mechanischen Düsen eines Dieselmotors werden heute fast überall durch elektromechanische ersetzt. "Dieselmotoren" wie Benzinmotoren mit Direkteinspritzung haben auch einen "Mehrpulsmodus" (Einspritzung pro Zyklus von 1 bis 7 Mal).

Die Hauptkonfrontation in der Dieseleinspritzungstechnologie besteht

zwischen den einzelnen Pumpendüsen und dem Common-Rail-System.Eine weitere wesentliche Änderung des Einspritzsystems war die Erhöhung der Anzahl und Qualität der zur Korrektur der Einspritzung verwendeten Sensoren.

Das Motormanagementsystem < verfügt derzeit über immer mehr Daten zur direkten Verarbeitung und Korrektur und nicht wie zuvor in unterschiedlichen Problemumgehungen.

In den frühen Phasen der Entwicklung elektronischer Motorsteuerungssysteme erinnerte der Prozess der manuellen Einstellung der Einspritzung über das ECM an die Arbeit mit Big Data. Und dort und dort kennen Sie im Prinzip zu Beginn des Prozesses nicht genau das Endergebnis, hoffen aber dennoch, die „Goldmine“ zu finden. Beim manuellen Einstellen der Injektion musste man sich nur auf Erfahrung und Intuition verlassen, um das gewünschte Ergebnis zu erzielen.

Im Zündsystem gingen die Umbauten auch in Richtung Erhöhung der Leistung und Genauigkeit.

Die Kontaktzündung mit einer Spule ersetzte die berührungslose (mit einer und dann mit zwei Spulen) und die Entwicklung einzelner Zündspulen an jedem Zylinder.

ein kleiner Hinweis auf den vorherigen Artikel - es gibt auch zwei Zündspulen für den gesamten Motor, die aufgrund der Besonderheiten des Betriebs zweimal pro Zyklus einen Funken erzeugen (außerdem geht ein Funke im Zylinder, nicht im Zündzyklus).

Die Stromerzeugung wurde auch wirtschaftlicher, so dass eines der Ergebnisse der Entwicklung ein trennbarer Generator war.

Das Funktionsprinzip ist hier das folgende: Wenn das Auto langsamer wird, schaltet sich der Generator bei maximaler Betriebsart ein. Während der nachfolgenden Beschleunigung ... wird es bis zu bestimmten Grenzen ausgeschaltet, die von einer Reihe von Parametern abhängen. Mit dieser Betriebsart können Sie die Last besser verteilen, da der Generator beim Bremsen des Motors zusätzlichen Widerstand leistet und beim Beschleunigen die Last vom Verbrennungsmotor entlastet.

Lichtmaschine mit INA-Kupplung. Eine Klimaanlage, die dieselbe mit einer trennbaren Kupplung verwendet, ist wirtschaftlicher geworden. Jetzt belastet er die Welle nicht im Leerlauf des Kompressors.

Die anfangs wenig komplikationsanfällige Turbine als Element wurde dennoch "flexibler".

Die Abgase treten jedoch nicht immer in das „Rohr“ aus, manchmal „kehren“ einige von ihnen in die Brennkammer zurück.

Der Betrieb dieses Systems ermöglicht es Ihnen, die Temperatur in der Brennkammer aufgrund der Abgasrückführung einzustellen (es gibt

Systeme mit Abgaskühlung und ohne Abgasrückführung während der Rückführung).

Die derzeit letzte „unmögliche“ Transformation kann als HCCI-Zyklus (Homogene Charge Compression Ignition) betrachtet werden.

Die Bedeutung dieser Technologie besteht darin, zwei Arten der Kraftstoffverbrennung in einem Motor zu kombinieren. Bei Anwendung dieses Zyklus wird es möglich, ein Benzingemisch sowohl mit einer Kerze als auch mit einem "Diesel" (unter Verwendung von Kompression) zu verbrennen.

Geräte, die die mechanische Verbindung zum ICE verloren haben

Die Kraftstoffpumpe fällt als erste unter diese Definition.

In den meisten modernen Einspritzfahrzeugen befindet sich diese Einheit in der Regel in einem Gastank, weist geringfügige Konstruktionsunterschiede auf ... und ist völlig mechanisch nicht mit dem Verbrennungsmotor verbunden. Die Wahrheit ist jetzt, sogar als Tuning, haben sie gelernt

, eine elektrische Gaspumpe sogar auf Vergaserautos zu setzen.Die Effizienz seiner Arbeit hat zugenommen, insbesondere nachdem begonnen wurde, Systeme ohne "Rücklauf" (Zufuhr von Kraftstoff über den Rücklaufkanal zum Gastank) zu installieren.

Das nächste rein elektrisch „verbundene“ Element ist die Drosselklappe, die traditionell immer mit dem Gaspedal verbunden war, jetzt jedoch ein vom Pedal „unabhängiges“ Element ist.

Tatsache ist, dass es aus Sicht des Betriebs verschiedener miteinander verbundener Systeme im Motor nicht immer notwendig ist, den Dämpfer direkt zu beeinflussen, und eine direkte Kommunikation eher ein Hindernis als eine Hilfe darstellt. Daher ist aus vielen Gründen die Trennung des Gaspedals (Potentiometer) und des elektrischen Dämpfers durchaus gerechtfertigt. Eine gewisse Rolle bei der Einführung der elektrischen Drossel spielten auch die Toxizitätsnormen des Abgases.

Das nächste System, das seine „Verbindung“ verlor, war das Kühlsystem.

Ich denke, jeder kennt den elektrischen Lüfter (obwohl es früher in den 90er Jahren noch so etwas wie einen Antrieb durch eine viskose Kupplung eines Lüfters gab).

Das Ersetzen der Viskosekupplung durch einen elektrischen Lüfter ist weiterhin relevant.

Aber über das Vorhandensein von 2 Kühlkreisläufen getrennt für Zylinderkopf und Zylinderblock?

All dies ist „gewürzt“ mit der Tatsache, dass die Thermostate hier „flinker“ sind, das heißt, sie haben durch die Einführung einer elektrischen Komponente auch eine direkte physikalische Beziehung verloren (daher hängt die Geschwindigkeit hier nicht so sehr vom Einfluss der Temperatur auf das expandierende Arbeitselement ab, sondern

vom Betrieb des Heizelements im Inneren )

Die Trennung der Kreisläufe am Zylinderkopf und am Zylinderblock ermöglichte es, unterschiedliche Kühlmitteltemperaturen in ihnen aufrechtzuerhalten. Im Gegensatz zum Standard wird beim Zweikreis-Kühlsystem die Temperatur im Zylinderkopf im Zylinderblock bei - 105 ° C auf 87 ° C begrenzt.

Da im Zylinderkopfkreislauf eine niedrigere Temperatur eingehalten werden muss, zirkuliert darin ein größeres Kühlmittelvolumen (ca. 2/3 des Gesamtvolumens). Das verbleibende Kühlmittel zirkuliert im Zylinderblockkreis.

Beim Starten des Motors sind beide Thermostate geschlossen. Ein schnelles Aufwärmen des Motors ist vorgesehen. Das Kühlmittel zirkuliert in einem kleinen Kreis des Zylinderkopfs: von der Pumpe über den Zylinderkopf, den Wärmetauscher der Heizung, den Ölkühler und weiter in den Ausgleichsbehälter. Dieser Zyklus wird durchgeführt, bis das Kühlmittel eine Temperatur von 87 ° C erreicht.

Bei einer Temperatur von 87 ° C öffnet sich der Thermostat für den Zylinderkopfkreislauf und das Kühlmittel beginnt in einem großen Kreis zu zirkulieren: von der Pumpe über den Zylinderkopf, den Heizungswärmetauscher, den Ölkühler, den offenen Thermostat, den Kühler und dann durch den Ausgleichsbehälter. Dieser Zyklus wird durchgeführt, bis das Kühlmittel im Zylinderblock eine Temperatur von 105 ° C erreicht.

Bei einer Temperatur von 105 ° C öffnet sich der Thermostat des Zylinderblockkreises und es zirkuliert Flüssigkeit darin. In diesem Fall wird die Temperatur im Zylinderkopfkreis immer bei 87 ° C gehalten.

Die letzte erwähnenswerte ist die

BMW Elektropumpe. Die Entscheidung, eine Wasserpumpe zu „elektrifizieren“, ist riskant, da sie nicht wenig Energie benötigt, und dies ist wahrscheinlich der Grund, warum sie von den meisten anderen Autoherstellern noch nicht angetroffen wurde. Bei

N52-Motoren wird eine elektrische Pumpe verwendet

: E60, E61, E63, E64, E65, E66, E87, E90, E91.Zusätzlich zu den direkt angebrachten Geräten, die mit dem Betrieb des Verbrennungsmotors verbunden sind, verlor der Hydraulikverstärker die mechanische Verbindung ... und wurde in einigen Fällen zu einem elektrischen Hydraulikverstärker und höchstens zu einem elektrischen Booster .

"Flexibel" je nach Geschwindigkeit ...

In einem früheren Artikel gab es eine Frage: "Kann ein 4-Ventil-ICE ohne einen Teil der Ventile oder überhaupt ohne funktionieren?"

Die Antwort ist einfach - es kann nicht nur, sondern es funktioniert (obwohl es Nuancen gibt).

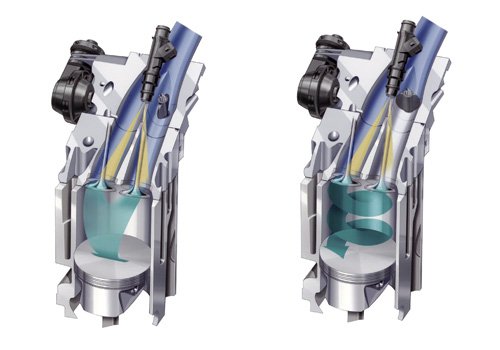

Mit der Twinport-Technologie von Opel können Sie 3 im Teillastmodus verwalten.

Der Grund für diesen Teilbetrieb liegt in der Abnahme der Befüllung des Zylinders mit Luft, wenn die Drosselklappe bei geringer Belastung des Motors teilweise geöffnet ist. Dieses Problem wird teilweise durch die Abgasrückführung (AGR) gelöst, aber die deutschen Ingenieure waren der Ansicht, dass dies nicht ausreicht. Um die Geschwindigkeit des Luftstroms zu erhöhen, haben sie beschlossen, ein Einlassventil mit einem Verschluss (auf dem Foto rechts) zu "verstopfen", wodurch der Luftstrom verwirbelt und seine Geschwindigkeit erhöht werden konnte.

Infolgedessen spart der Einsatz von Twinport 6% Kraftstoff bei einem 1,6-Liter-Motor. Im Allgemeinen können zusammen mit der AGR Einsparungen von bis zu 10% erzielt werden.

Ein ähnliches System wird von Opel bei Motoren mit Direkteinspritzung eingesetzt.

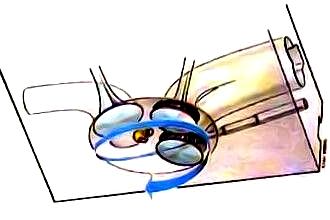

Bei Renault Safran wurde eine Luftinjektionsdüse im Brennraum verwendet, um eine Turbulenz im Zylinder zu erzeugen.  Die Lufteinblasung verbessert den Verbrennungsprozess bei niedrigen Drehzahlen und optimiert die Verbrennung von Kraftstoff, wodurch Kraftstoffeinsparungen von 8 bis 14% erzielt werden.

Die Lufteinblasung verbessert den Verbrennungsprozess bei niedrigen Drehzahlen und optimiert die Verbrennung von Kraftstoff, wodurch Kraftstoffeinsparungen von 8 bis 14% erzielt werden.

Es ist interessant, aber die Tatsache, dass die Lufteinspritzung später im Abgastrakt verwendet wurde, um die Ökologie der kalten Motorabgase zu verbessern , und im Supersportwagen Koenigsegg Jesko wird auch Druckluft in den Abgaskanal eingespritzt, um ... die Turbine zu drehen, um den Turbolag zu beseitigen.

Das folgende System ist radikaler in seiner Herangehensweise an die Ventildeaktivierung.

Das Prinzip ist ähnlich wie bei

big.LITTLE .

Wenn bei einem Motor die Ventile in mehreren Zylindern vollständig ausgeschaltet sind, wird es möglich, ein kleineres Arbeitsvolumen zu erhalten, um Kraftstoff zu sparen.

Volkswagen Zylinderdeaktivierungstechnologie

Der Audi A1 Sportback 1.4 TSI mit 4-Zylinder-Motor kann sich mit einer Geschwindigkeit von 1.400 bis 4.000 U / min (Teillast) über das Zylinderabschaltsystem in einen Zweizylinder „verwandeln“!

Honda Variable Cylinder Management

Es gab ein inländisches Analogon eines solchen Systems.

Professor P. I. Andrusenko schlug 1967 eine einfachere Möglichkeit vor, die Leistung des Verbrennungsmotors einzustellen - das Ausschalten einzelner Arbeitszyklen. 1996 wurde diese Methode zusammen mit AvtoVAZ auf einer Ausstellung in Detroit beworben.

Das Prinzip der Idee des Professors ist einfach: Sie müssen lediglich die Kraftstoffzufuhr zu verschiedenen Zylindern abschalten, um die derzeit erforderliche Energiemenge bereitzustellen. Dies wird mit Hilfe der Einspritzsteuerung erreicht und die Drosselklappe bleibt im gesamten Bereich der Änderungen der Motorlasten vollständig geöffnet! (Ich erinnere Sie daran, dass das BMW Valvetronic System auch eine Drosselklappe hat, die vollständig geöffnet ist, um die KPD-Anzeige zu erhöhen, aber dort gibt es eine „Versicherung“ für den Fall eines Systemausfalls).

Vorteile des Systems:

- Im Teillastmodus 20–23% mit einer 2,5–4-fachen Abnahme der Toxizität.

- Der Kraftstoffverbrauch im Leerlauf halbiert sich.

Unterschiede zu den jetzt verwendeten.

- Die Anzahl der zu deaktivierenden Zyklen kann beliebig sein. Der Betrieb des Verbrennungsmotors in diesem Modus kann für die Kraftstoffzusammensetzung über einen weiten Bereich von Umdrehungen und Lasten optimiert werden.

- Wenn die Stromversorgung durch Ausschalten der Zylinder gesteuert wird, ändert sich ihr Temperaturbereich, da sie lange Zeit nicht verwendet werden. Bei der DRC-Methode fallen verpasste Zyklen auf verschiedene Zylinder, sodass sie praktisch keine Zeit zum Abkühlen haben.

- Keine wesentlichen Änderungen im Design des Motors.

Phasenverschiebung.

Die nächste Ventilmanipulationstechnologie sind Phasenschieber. Die Technologie der Phasenverschiebung hat die Idee von 4 Ventilen erfolgreich verbessert, und das

Design ist so einfach, dass sie

zu AvtoVAZ-Motoren gelangten.Die Essenz des Prozesses besteht darin, die Öffnungszeit der Ventile im Zylinder in Abhängigkeit von der Erhöhung der Motordrehzahl zu ändern. Der Grund hierfür ist einfach: Die Verbrennung von Kraftstoff bei höheren Geschwindigkeiten erfolgt nicht so schnell, was bedeutet, dass es einige Zeit dauert, die Ventile früher aufzublasen. Dies wird durch eine kleine Verschiebung der Nockenwelle unter Verwendung einer hydraulischen Kupplung erreicht.

VVT-i

BMW Vanos

Der „Großvater“ der Phasenverschiebung gilt als geteilter Gang.

Grundsätzlich wird beim Tuning ein geteiltes Zahnrad verwendet und ... mit der Unvollkommenheit einiger Motoren, da Sie so die "richtigen" Phasen des Öffnens und Schließens von Ventilen einstellen können.

Regulierung der Anstiegshöhe des Ventils.Neben der Schaltung wird eine weitere „flexible“ Technologie eingesetzt - der „Ventilhub“.

MITSUBISHI MIVEC

Honda VTEC

BMW Valvetronic

Variocam porsche

Die neueste Errungenschaft von ICE im Moment ist eine variable Eigenschaft des Kompressionsverhältnisses.

Beispiele für ein ähnliches System aus den Schweden

und das deutsche Gegenstück ...

Infolge der Entwicklung haben diese Systeme keine Anwendung gefunden, aber Nissan entschied sich, die Situation zu korrigieren, und präsentierte seine serielle Version des Systems.

Trotz der Komplexität dieses Motors ist er weit entfernt vom Hauptführer für "Flexibilität" - dem Toyota Prius Hybridantrieb.

Die Kombination der gemeinsamen Arbeit des Motors nach dem Atkinson (Miller) -Zyklus mit einem Elektromotor ergibt einen für konventionelle ICEs unerreichbaren Kraftstoffverbrauch, die Ökologie der Abgase und den Wirkungsgrad.

So kam die Entwicklung von Verbrennungsmotoren zu einem logischen Ergebnis der Elektrifizierung, und selbst die Prozesse begannen umgekehrt zu der gesamten Tendenz der Entwicklung von Motoren bis zu diesem Punkt.

PS Der Zeitraum von Anfang der 80er Jahre bis zu unserer Zeit kann sicher als die Zeit bezeichnet werden, in der unnötige Kosten in ICE gesenkt werden. Über den parallelen Prozess - Miniaturisierung von ICE (Downsizing) wird im nächsten Artikel berichtet.

PPS Wenn Sie Beispiele für Analogien aus der IT-Sphäre für die aufgelisteten ICE-Technologien haben, können Sie dies in den Kommentaren unten schreiben (ich werde das Beste zum Artikel hinzufügen).