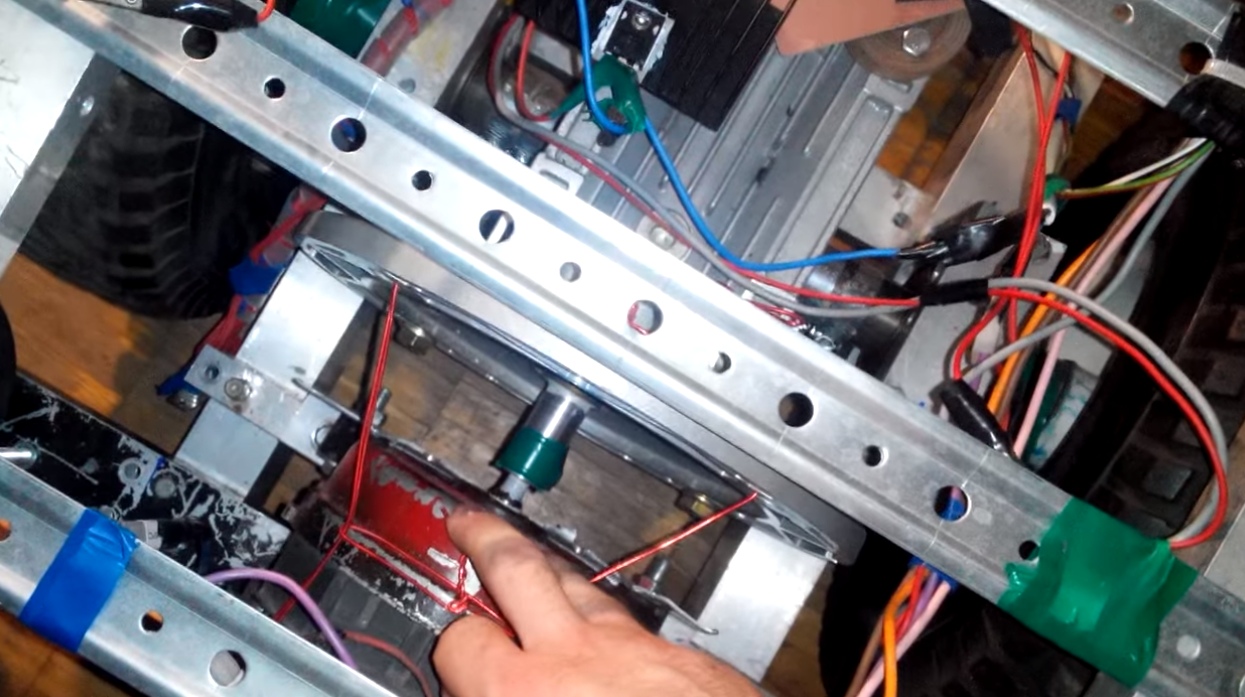

Hallo allerseits. Während meines Studiums an der Universität sammelte ich ein kleines Elektroauto, einen Brunnen oder Karten. Sein Trick war, dass die gesamte Steuerung des elektrischen Antriebs, einschließlich der Bremsen, einem provisorischen Controller übertragen wurde. Und wie ich dieses kleine Auto gemacht habe und auf welche Fallstricke ich beim Bau gestoßen bin - möchte ich in diesem Material erzählen. Das Material behauptet nicht, einzigartig zu sein, aber für mich war es eine großartige und interessante Erfahrung.

Das Thema der Geschichte ist die Schnittstelle zwischen Hardware- und Softwareaspekten. Und in der Firmware für die Steuerung beschäftigte ich mich nicht mit abstrakten Konzepten oder Daten, sondern mit sehr realen "physischen" Geräten: Relais, Elektromotoren, Transistoren usw. Also werde ich eine kurze Beschreibung des technischen Teils geben, der Komposition, die zur Zeit aller Tänze mit einem Tamburin war.

Hauptknoten

Fahrmotor - Universalkollektor. Es kann sowohl mit Gleichstrom als auch mit Wechselstrom arbeiten. Betriebsspannung 220 Volt.

Batterie - 25 Blei-Säure-Zellen von 6 Volt von Casil, die jeweils in Reihe geschaltet sind. Als Ergebnis erhalten wir eine Batterie von 150-160 Volt. Es ist auf der Rückseite installiert und mit blauem Isolierband zurückgespult, alles ist wie es sollte :)

Der Motor treibt die Räder über ein Schneckengetriebe mit einem Übersetzungsverhältnis i = 10 an. Das Foto zeigt, dass der Motor über eine kleine Rolle mit dem Getriebe verbunden ist, er wurde speziell bearbeitet.

Das Bremssystem, dh die Bremsscheibe mit dem Bremssattel, war im Prinzip nicht. Eine physische Bremse zu diesem Zeitpunkt hat nicht funktioniert. Daher blieb die Motorbremsung die einzige echte Option, sodass die Steuerung auch die Kontrolle über die Bremsung der Maschine übernehmen musste.

Steuerung für Steuergerät

Grundsätzlich kann eine einfache Steuerung für ein Elektrofahrzeug auch auf einem „losen Bett“ montiert werden. Aber ich möchte, dass es in der Lage ist, alles mit Hilfe des Programms, schließlich des 21. Jahrhunderts, wunderschön zu konfigurieren. Nach einer langen, hochwissenschaftlichen Diskussion beim Abendessen entschied ich, dass der Mikrochip-Chip pic16f877a als Grundlage für den Controller verwendet werden sollte. Hier sind seine kurzen Eigenschaften:

Zu dieser Zeit habe ich mich nicht wirklich mit Elektronik beschäftigt, und anfangs wollte ich die Schaltung dumm schändlich machen - der Motor ist eingeschaltet oder der Motor ist ausgeschaltet, aber anstelle eines Relais einen Transistorschalter einsetzen, damit nichts klickt und nicht brennt. Aber ich entschied, dass das Risiko gerechtfertigt war, ich verlor nichts und ich wollte nur etwas tun, das sich lohnt. Also entschied ich mich für einen Haufen Mikrocontroller + Leistungsfeldeffekttransistor als Schlüssel. Der Gas- und Rückwärtsknopf wurde zum Lenkrad gebracht.

Schaltungsmerkmale

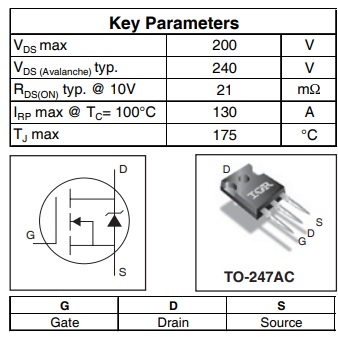

Bei der Auswahl eines Transistors habe ich nicht gespart und IRFP4227PBF gewählt - einen N-Kanal-Feldeffekttransistor (öffnet mit einem positiven Impuls) für eine Spannung von 200 Volt und einen maximalen Strom von 130 Ampere. Fall TO-247AC. Aber mit Blick auf die Zukunft werde ich sagen - ich konnte es verbrennen.

PWM - was ist das und womit isst es?

Da ich einen Mikrocontroller in Verbindung mit einem Feldeffekttransistor verwendet habe, war es eine Sünde, nicht zu versuchen, pwm / pWM in der Schaltung zu verwenden. Was ist eine Unterlegscheibe? Die Pulsweitenmodulation (PWM) ist der Prozess der Leistungssteuerung durch Pulsieren am und vom Gerät. - Dank Wikipedia.

Der Vorteil dieser Methode zur Steuerung des Transistors: Während des Betriebs befindet er sich in zwei Zuständen - entweder vollständig geschlossen, es gibt keinen Strom und nichts heizt sich auf oder er ist vollständig geöffnet und sein Widerstand beträgt mehrere Meilen. Einige Bruchteile eines Watt Wärme werden an die Wärme des Transistors selbst abgegeben oder Watteinheiten ist der Stromkreis in dieser Betriebsart kaum warm. Und ein solcher Prozess - Öffnen / Schließen - findet tausende Male pro Sekunde statt. Dies wird als PWM-Frequenz bezeichnet. Es gibt auch so etwas wie "Arbeitszyklus". In die menschliche Sprache übersetzen - diese Abbildung zeigt, wie lange der Transistor geöffnet ist. Wenn wir etwas tiefer gehen - nehmen wir an, wir haben eine Frequenz eines PWM-Signals von 1000 Hertz. Der Transistor öffnet und schließt also 1000 Mal pro Sekunde, und der Umschaltvorgang zwischen Ein und Aus beträgt 1/1000 im Bruchteil einer Sekunde. Der Wert 1/1000 ist die Periode der Frequenz. Und mit Hilfe des Arbeitszyklus zeigen wir, in welchem Teil der Zeit der Transistor geöffnet ist und Strom durch ihn fließt. Beispiel: Im Programm ist das Tastverhältnis 255 die maximale Leistung, 127 - 50%, 0 - der Transistor ist geschlossen.

Um eine solche Frequenz zu erzeugen, wurde der in den Chip eingebaute "physikalische" Controller verwendet, obwohl die Möglichkeit einer Softwareimplementierung besteht. In diesem Fall wird der Controller jedoch nur das tun, um eine Frequenz mit einer bestimmten Periode und einem bestimmten Arbeitszyklus am Ausgang zu erzeugen. Und mit einem Controller von der Peripherie des MK war es möglich, ein Signal zu erzeugen, so dass das Programm etwas anderes tun würde.

Je weiter im Wald, desto wütender die Wölfe - wie effektiv der elektrische Antrieb funktioniert, hängt von der PWM-Frequenz ab. Ich habe verschiedene Frequenzen ausprobiert, von 2 bis 15 Kilohertz, jedes Mal, wenn sie sich programmgesteuert änderten. Ehrlich gesagt habe ich keinen großen Unterschied bemerkt, aber ich bin mir sicher, dass es so ist. Leider konnten Daten zu diesem Thema nicht in ausreichenden Mengen abgerufen werden. Das einzige, was mir auffiel, war, dass die Maschine während des Betriebs mit unterschiedlichen Frequenzen quietschte. Übrigens, wenn jemand in der U-Bahn, in Elektrobussen und Zügen bemerkt, dass man beim Start ein Rumpeln, ein Quietschen, ein Heulen hört - das ist genau das gleiche Quietschen der Motorwicklungen aufgrund der Arbeit bei den Reglerfrequenzen. Dies macht sich besonders im Zug "Swallow" bemerkbar, der beim Start entlang des MCC fährt.

Fallstricke im Arbeitsalgorithmus

Das nächste Problem war der Motorumkehr. Der Motor ist ein Kollektor, er hat zwei Wicklungen - bewegungslos - einen Stator an der Karosserie und rotierend - einen Rotor. Um die Drehrichtung zu ändern, muss die Stromrichtung in einer der Wicklungen und nicht in der anderen Wicklung eingesetzt werden. Hierzu wurden zwei Relais verwendet, die gleichzeitig arbeiteten und die Schaltung "umwarfen", um umzukehren, wenn sie mit Strom versorgt wurden. In der ersten Version der Firmware gab es jedoch einen Fehler - die Relais wurden unter Last geschaltet. Als Ergebnis des Tests unter Last gibt es zwei durchgebrannte Relais, da der Motor eine induktive Last ist und die Relaiskontakte einen starken Lichtbogen aufweisen. Die Kontakte sind beim Schalten einfach geschmolzen und verbrannt.

Der Ausweg besteht darin, die Bedingung in das Programm aufzunehmen, dass wir vor dem Umschalten die Last entfernen, indem wir den Arbeitszyklus des PWM-Signals um 0 abschrauben, das Relais auslösen und die Stromversorgung wieder auf den angegebenen Wert einschalten. Genau so haben die Bremsen am Auto funktioniert - rückwärts. Nur Hardcore - keine Sensoren und Encoder, nichts. Und hier ist das Foto der Staffel, es ist wie eine Starter-Staffel von der Lada. Wenn Sie sie ohne Last schalten, arbeiten sie auch mit hohen Spannungen, sie hielten 160 Volt bei 15 Ampere, aber ich gebe zu, dass die Kontakte aufgrund des kleinen Querschnitts erwärmt wurden.

Nachdem ich die Firmware fertiggestellt hatte, stieg die Leistung reibungslos auf ein bestimmtes Niveau an. Und das eliminiert bereits Stöße in der Übertragung und Belastung der Knoten. Auf diese Weise kann eine Zeile im Programm die Lebensdauer des Geräts verlängern.

Wir verbinden den Controller korrekt mit dem Transistor

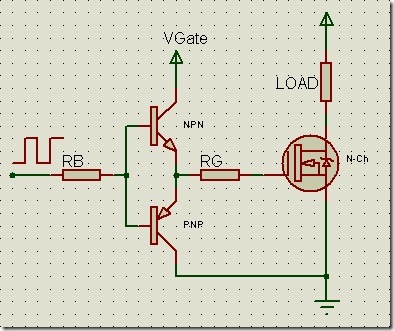

Es blieb nur die korrekte Verbindung des Transistors mit der Steuerung. Ich habe dies etwas falsch gemacht, direkt über ein optisches Paar. Diese Schaltung rollt jedoch, wenn mit niedrigen Spannungen gearbeitet wird, bei hohen Betriebsspannungen brennt der Verschluss des Transistors ständig und zur Steuerung wird ein Gegentakttreiber benötigt. Die normale Schaltung ist unten gezeigt. Trotzdem war zu einer Zeit die Schaltung mit einem optischen Paar genug, durch ein Wunder funktionierte sie für eine Probefahrt und begann unmittelbar danach auszubrennen. Hier ist das Diagramm des „richtigen“ Treibers, nur in meiner Version gab es noch eine Entkopplung der Optik von der Steuerung. Bild von Drive2:

Einige interessante Punkte

- Beim Starten verbraucht der Elektromotor auch ohne Last ein Vielfaches an Strom. Und als der Rotor beim Start bremste, begannen die Graphitbürsten zu rauchen.

- In dem Moment, in dem der Transistor an der Maschine durchbrennt, beginnt er von selbst zu laufen, da nur der Transistor die Batterie vom Motor trennt. Die Einführung von Schutzmaßnahmen ist daher gerechtfertigt, wenn Sie dem Auto nicht nachlaufen und beten möchten, dass es niemanden trifft.

- Der Motor, den ich benutzt habe, stammt aus einer Waschmaschine. Umsatz ohne Ladung, behauptete er 14.000 - es ist kaum zu glauben, aber diese Zahl war auf dem Typenschild. Obwohl er perfekt "von unten" zieht.

- Die Spannung an der Batterie sinkt, ohne eine Last, die ich ungefähr 150 Volt hatte, kann sie unter Last ruhig 140 betragen. Und wenn die Batterie zu schwach ist, dann 130, könnte das Auto aus diesem Grund in den ersten Minuten sehr gut mit frischen Batterien fahren, dann, wenn die Batterien verbraucht sind Irgendwo um die 20-30% der Energie, mehr oder weniger begann der Betriebsmodus, das Auto fuhr langsamer, beschleunigte langsamer, aber es war nicht so auffällig. Als die Batterien ungefähr 70% der Ladung verbrauchten, wurde die Fahrt zu einem Schildkrötenkurs.

- Ich habe es sogar geschafft, einen ziemlich leistungsstarken Transistor wegen Überspannung am Verschluss zu verbrennen. Um dies zu schützen, müssen Sie das Transistorgatter mit einer Diode zur + Stromversorgung des Transistortreibers überbrücken.

- Die Relais wurden mit Transistorschaltern mit geringer Leistung an kleinen Wühlmäusen an den MK angeschlossen.

Am Ende, was auf dem Video passiert ist

Im Allgemeinen begannen meine Experimente mit dem elektrischen Antrieb bereits in der Schule und ich probierte viele verschiedene Designs aus, aber dies ist das erfolgreichste Programm zu dieser Zeit. Wenn Ihnen das Material gefällt, schreibe ich einen separaten Beitrag über das gesamte Epos.

UPD: Die Fehler im Artikel wurden geändert, danke an alle, die geantwortet haben