Die Digitalisierung der Produktion ist längst keine unerschwinglich teure Innovation mehr: Experten von Skolkovo stellen fest, dass sie jetzt um ein Vielfaches weniger kostet als vor fünf Jahren. Wir haben einige interessante Fälle (auch aus der russischen Praxis) zusammengestellt, die zeigen, dass das industrielle Internet der Dinge nicht nur Produktionsprobleme mit Sicherheit, Diebstahl und Heirat löst, sondern Ihnen auch ermöglicht, den Betrieb der Anlage erheblich zu sparen.

Wir werden auch darüber sprechen, welche Eigenschaften eine ideale Steuerung für eine Anlage haben sollte und wie ihre Zuverlässigkeit in Bezug auf die gefährliche Produktion sichergestellt werden kann.

Fall 1 - Wie kann man in wenigen Sekunden Informationen über den Betrieb der gesamten Anlage sammeln?

Stellen Sie sich vor, die Fabrik verfügt über 150 CNC-Maschinen. Jedes Gerät muss Daten erfassen: Wie viele Stunden war es in Betrieb, wie viel Produkt wurde am Ausgang empfangen, was dem Prozentsatz der Ausschuss entspricht. Wenn Sie alle Informationen "auf altmodische Weise" manuell verarbeiten und in ein Papierjournal schreiben, können Sie verrückt werden.

Gleichzeitig reicht es nicht aus, nur Informationen zu sammeln: Es wäre schön, sie mit früheren Indikatoren zu vergleichen, festzustellen, ob eine Maschine im Leerlauf ist, herauszufinden, warum Objekt Nummer 5 ständig ausfällt, und die geringste Anzahl von Produkten, die im letzten Jahr aus Objekt 125 herausgekommen sind, obwohl dies funktioniert nach dem allgemeinen Zeitplan.

Natürlich können Sie ein ganzes Personal solcher „Papier“ -Mitarbeiter einstellen, die abends Berichte und Prognosen erstellen, oder Sie können den gesamten Prozess automatisieren: von Anfang an - dh von der Erfassung von Informationen über den Betriebsmodus jeder Maschine - bis zur Ableitung genauer Ergebnisse für alle interessanten Parameter ( Ausfallzeiten, Betriebsstunden, Pannen). Und solche Daten können mindestens alle 15 Sekunden per Mausklick angefordert werden.

Diese Lösung wird übrigens in den Blöcken 1 und 2 des KKW Smolensk eingesetzt - dort wurde das eSOMS-System eingeführt. Die Mitarbeiter der Station müssen täglich Runden drehen, um die Ausrüstung zu überprüfen - dies nimmt den größten Teil des Arbeitstages in Anspruch. Um das Verfahren zu verkürzen, erhielt jeder Spezialist ein spezielles Gerät, das den optimalen Weg für einen Umweg berechnet.

So wurde die Zeit einer vollständigen Überprüfung um das 20-fache verkürzt und die Qualität der Beobachtung im Gegenteil erhöht. Gleichzeitig wurden die während des Bypasses erhaltenen Daten sofort an das zentrale Informationssystem übertragen, das sie unabhängig analysierte. Ein vorgefertigter Bericht mit Empfehlungen wurde den Betreibern zur weiteren Entscheidung übermittelt. Der wirtschaftliche Effekt der Senkung der Arbeitskosten betrug 45 Millionen Rubel pro Jahr.

Fall 2 - Arbeiten Sie mit Fehlfunktionen, Diebstahl und Heirat

Das amerikanische Unternehmen General Electric produziert und wartet Gasturbinen. Um ihre Experten nicht jedes Mal zur Überprüfung der Geräte an den Kunden zu schicken, haben sie die Fernüberwachung eingeführt. Zu diesem Zweck entwickelten sie ein System, das Daten von Sensoren sammelt und den Betrieb aller Turbinen unabhängig analysiert. So weiß das Unternehmen genau, wann die Geräte repariert werden müssen.

Der Gesamtnutzen für Unternehmen, die Turbinen von General Electric gekauft haben, wird auf 100 Milliarden US-Dollar pro Jahr geschätzt - alles aufgrund des Mangels an außerplanmäßigen Restaurierungsarbeiten.

Oft leben Fabriken nach dem Prinzip: kaputt - repariert, arbeiten. Mit der IIoT-Technologie können Sie Reparaturen nach einem Ausfall eines Systems von Fehlerprognosen vermeiden (das Programm warnt Sie beispielsweise, dass bestimmte Teile ausgetauscht werden müssen). Und wenn Maschine Nummer 5 irgendwie mit beneidenswerter Regelmäßigkeit ausfällt, berücksichtigt das System diesen Indikator und benachrichtigt die Bediener. Es bleibt nur zu sehen, wo das Problem liegt: Möglicherweise wird die Ausrüstung nicht ordnungsgemäß verwendet oder es wurden Rohstoffe von schlechter Qualität geliefert.

Die Sensoren bestimmen genau, wie viel Arbeit an jeder Maschine begonnen hat und wie viele Teile bis zum Ende der Schicht produziert wurden. Daher können die Mitarbeiter die Werksausrüstung nicht für persönliche Zwecke nutzen. Dies wird sofort in der endgültigen Statistik über den Betrieb der Maschine ersichtlich.

Dieselben Sensoren helfen, das Problem der Ehe zu lösen. Sie bestimmen, ob eine Fehlfunktion in den Geräteeinstellungen oder ein falsch ausgewähltes Material das Auftreten gekrümmter Teile verursacht hat.

Seit 2001 liefert das russische Unternehmen ODK-Saturn Gasturbinentriebwerke für militärische Bedürfnisse und Energie. 2018 begannen sie mit der Arbeit an einem digitalen Zwilling der Produktionshalle - einem virtuellen Modell, das den realen Produktionszyklus nachahmt. Bei der Entwicklung wurden die Standortparameter aller Geräte, das Verhältnis von manuellen und automatisierten Prozessen sowie Werkstattmerkmale berücksichtigt.

Solche komplexen Unternehmen wie UEC-Saturn können nicht zu viel mit Experimenten spielen, um die Produktion zu verbessern - es ist zu gefährlich und unvorhersehbar. Mit dem digitalen Double können Sie jedoch jede Innovation testen, Szenarien simulieren und den genauesten Effekt der Implementierung ermitteln. Mit der Lösung können Sie die reale Produktion steuern: Die Technologie berechnet den Arbeitszyklus, die Kosten und vergleicht sie mit realen Daten.

Das Double muss sich ständig an den Betriebsmodus der Anlage anpassen. Nur so kann eine exakte Kopie der tatsächlichen Produktion erstellt werden. Dazu haben die Entwickler alle Geräte an das Netzwerk angeschlossen: Sensoren und Sensoren sorgen für die Kommunikation zwischen den Maschinen und dem digitalen Doppel der Werkstatt.

Der Direktor für Wirtschaft und Finanzen von PJSC UEC-Saturn Pavel Becher stellte fest, dass die Arbeit mit dem digitalen Doppel die Produktionskosten der Anlage erheblich gesenkt hat.

Fall 3 - wenn nur die Anlage sicher wäre

Die Langnese-Eisfabrik in Deutschland beschäftigt mehr als tausend Mitarbeiter in einer Schicht. In der Produktion wird flüssiges Ammoniak verwendet. Zum Schutz der Mitarbeiter installierte die Anlage Sensoren, die auf den Ammoniakspiegel reagieren. Wenn die Konzentration eines Stoffes in der Luft steigt, werden Alarme ausgelöst und alle Mitarbeiter erhalten Benachrichtigungen.

Das Mikroklima, das Beleuchtungs- und Geräuschpegel, die Schadstoffkonzentration - all diese Indikatoren können mit einem Sensorsystem in einer Fabrik jeglicher Art geregelt werden.

Das Sicherheitssystem hilft übrigens beim Sparen. Beispielsweise muss eine Anlage in Werkstatt A niedrig gehalten werden, um die Lebensdauer der Geräte zu verlängern. In Werkstatt B hingegen sollte die Temperatur über dem Normalwert liegen. Und auf dem Boden mit den Büros der Ingenieure ist es notwendig, den Mitarbeitern klimatische Bedingungen zu bieten.

Das Werk "Engineering" für elektronische Produkte in St. Petersburg stand vor einer solchen Herausforderung. Um eine thermische Zonierung der Anlage zu schaffen, wurden dort 550 Sensoren und Geräte zur Fernüberwachung aller Anzeigen installiert. In den vier Betriebsmonaten sparte das IIoT-System 48% der Ausgaben für die Beheizung des Gebäudes.

Über den Controller

Ohne Controller ist es nicht möglich, eine IIoT-Lösung im Werk bereitzustellen. Sie ist der Kern eines jeden Systems - das primäre Informationsverarbeitungszentrum. Es empfängt Daten von Sensoren und wird dann entweder an die "Cloud" oder an ausführende Geräte gesendet.

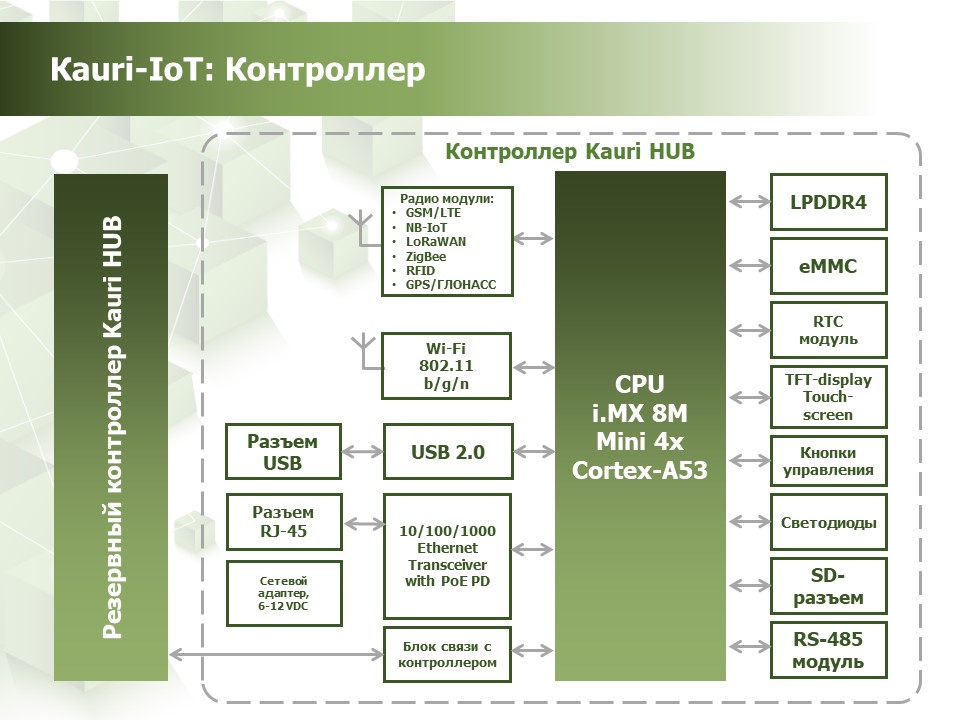

Da Kauri auch an der Entwicklung von IIoT-Lösungen für Fabriken beteiligt ist, haben wir unseren eigenen Controller hergestellt, der für jede Produktion ideal ist. Soweit wir wissen, werden die meisten Steuerungen für eine Aufgabe geschärft (oder für mehrere Aufgaben, jedoch in derselben Branche: Steuerungen für Kraftstoffpumpen, für die Hausautomation im Allgemeinen, für die Lichtsteuerung im Besonderen, zum Messen von Elektrizität im Garten usw.). Wir haben uns die Aufgabe gestellt, eine universelle Steuerung zu schaffen, die alle vorhandenen Kommunikationsmodule unterstützt. Seien Sie gleichzeitig in der Lage, diejenigen nicht zu installieren, die für den Kunden nicht nützlich sind, um unnötige Funktionen nicht zu viel zu bezahlen. Wir haben einen Controller entwickelt, der auf dem i.MX 8M Mini-Prozessor basiert.

Die Steuerung muss eine bestimmte Art der Kommunikation unterstützen, die für die Anlage bequem ist. Wenn dies beispielsweise eine kleine Produktion ist und es ausreicht, die Bewegung der Mitarbeiter zu verfolgen, ist RFID geeignet. Im Prinzip ist es schwierig, auf die RFID-Technologie zu verzichten, da sie ein intelligentes Zugangs- und Kontrollsystem bietet. RFID-Tags werden beispielsweise an gefertigten Teilen angebracht, um alle Bewegungen in der Werkstatt in der gewünschten Reihenfolge zu steuern.

Für eine große Anlage kann ein LoRa-Modul nützlich sein, um Telemetrie aus dem gesamten Gebiet zu sammeln und zu übertragen. Zur Überwachung von sich bewegenden Objekten (z. B. Arbeitsgeräten) benötigen Sie ein GPS / GLONASS-Modul.

Ein separates Thema sind die Eigenschaften der Betriebsbedingungen der Steuerung. Basierend auf den Eigenschaften der Pflanze. Wenn wir den Controller in einer feuchten oder staubigen Umgebung installieren, wird IP66 benötigt. Wenn der Controller unter Wasser arbeitet - IP68. In einigen Fällen kann eine zusätzliche Bearbeitung der Steuerplatine erforderlich sein, um ein hohes Maß an Schutz gegen Vibrationen oder mechanische Stöße zu gewährleisten.

Wir haben uns übrigens um den sicheren Betrieb der Steuerung gekümmert. Wenn aus irgendeinem Grund die Steuerung im Kernkraftwerk ausfällt oder mit Fehlern zu arbeiten beginnt, ist dies traurig. Daher haben wir die Möglichkeit der Hardware-Duplizierung des Controllers vorgesehen - eines Backup-Controllers, der im Falle von Fehlfunktionen alle Aufgaben des Hauptcontrollers übernimmt.

Wie wird das passieren? Der Hauptcontroller "kommuniziert" mit der Sicherung unter Verwendung von Binärcode. Zum Beispiel sendet es alle 20 ms einen bestimmten Befehl (Bedingung 55 im Binärcode). Wenn plötzlich ein geänderter Befehl eintrifft oder gar nicht kommt, wird der Backup-Controller eingeschaltet.

Wir haben einen Controller der Zuverlässigkeitsklasse 99,99 hergestellt. Die letzten neun wurden aufgrund des Hardware-Watchdog-Timers - WDT (externes Gerät mit Timer) hinzugefügt. Der Controller muss beispielsweise einmal pro Sekunde auf das Gerät zugreifen (Bestätigung, dass der Prozessor ordnungsgemäß funktioniert). Wenn der Controller in der nächsten Sekunde einfriert und keine Kontaktaufnahme durchführt, startet WDT das System neu.

Nun, wir haben auch das Remote-Software-Update nicht vergessen.

Was behindert die Modernisierung von Pflanzen?

Die Auswirkungen der Implementierung von IIoT-Lösungen sind sehr deutlich. Eine Tadviser-Studie für 2018 hat gezeigt, dass das industrielle Internet der Dinge dazu beitragen wird, die Produktion um 70% und die Sicherheit um 60% zu steigern. Gleichzeitig werden Analysen und Prognosen, die mit Hilfe von intelligenten oder eher gewöhnlichen Geräten erstellt wurden, die „manuell“ zusammengestellt wurden, fast verdoppelt.

Im Jahr 2018 bewertete das Tadviser-Portal zunächst die Bereitschaft von Pflanzen für den Einsatz von IIoT-Technologien. In den meisten russischen Unternehmen wird nicht einmal ein Drittel der Geräte von Sensoren des industriellen Internet der Dinge abgedeckt. Im Rahmen der Studie forderte das Portal auch die Eigentümer russischer Anlagen auf, den Grund anzugeben, warum sie nicht bereit sind, komplexe IoT-Lösungen zu implementieren. Die Hauptargumente „dagegen“ waren die Zurückhaltung, Geld für das Projekt auszugeben, die Unvorbereitetheit der Mitarbeiter auf neue Technologien und das mangelnde Verständnis für den Geldgewinn.