Ein Freund hat ein interessantes Projekt gestartet und ich dachte, warum nicht mit Ihnen teilen (natürlich mit seiner Zustimmung)!

Hier ist die Geschichte selbst:

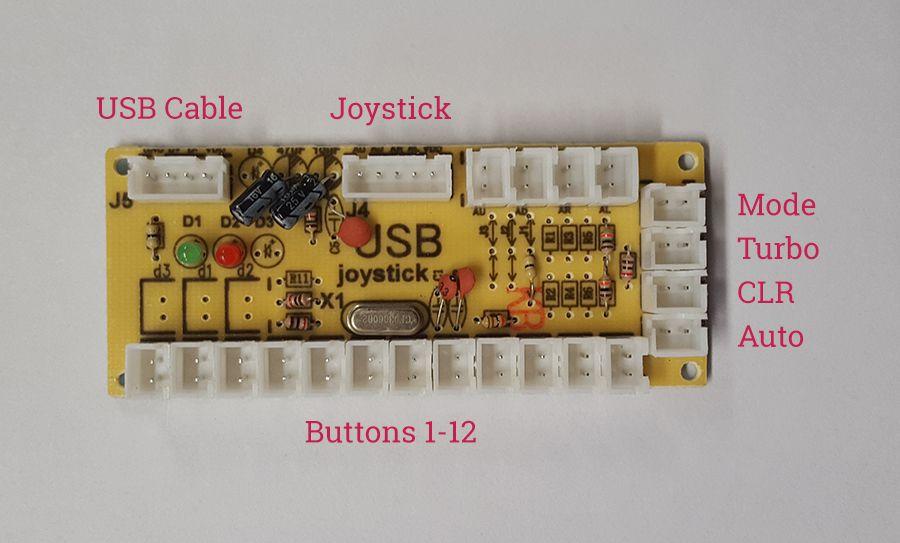

Hier ist die Geschichte selbst:„Vor ein paar Monaten wurde ich gebeten, beim Projekt eines Arcade-Automaten für eine Institution zu helfen. Die Idee kam mir äußerst amüsant und in der Tat kraftvoll vor. Natürlich habe ich darum gebeten, die Grundkomponenten für das Herz der zukünftigen Autotasten und einen Joystick zu bestellen. Ich musste sie messen und eine Tafel darunter zeichnen. Wir bestellten zum Test das billigste Kit mit Ali, das eine ziemlich primitive Karte, Kabel (zum Verbinden von Tasten und einem Joystick sowie zum Verbinden der Karte mit einem Computer / einer PS3) und natürlich die Tasten selbst mit einem Joystick enthielt.

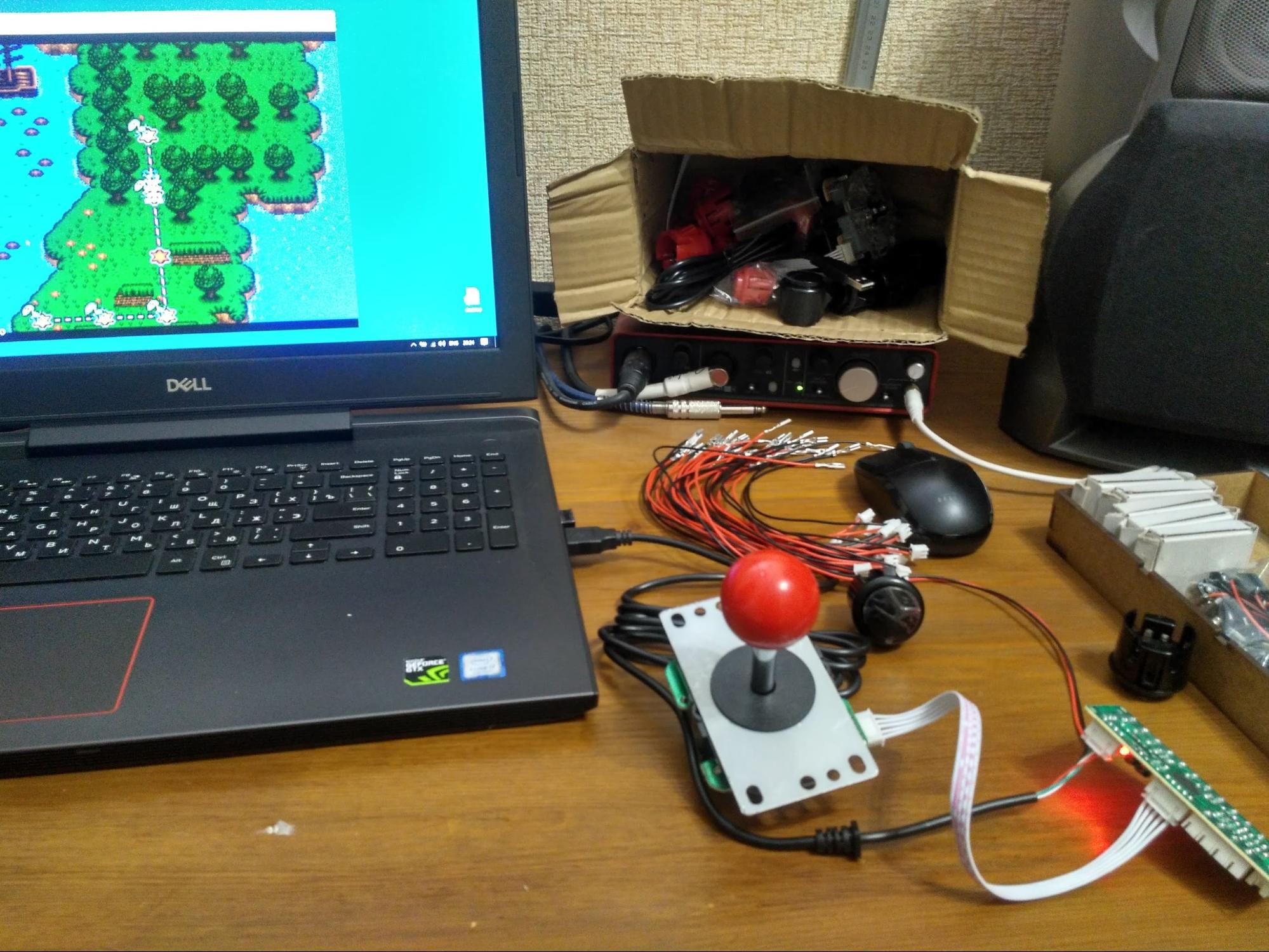

Als die Komponenten ankamen, erinnerte ich mich, dass ich immer noch einen Automaten zeichnen musste, aber zuerst öffnete ich langsam die Komponenten und verband sie mit der Platine und der Platine mit dem Computer. Und so hielt ich schon in meinen Händen Knöpfe und einen Joystick, der in keinem Gebäude verbaut war.

Am Ende habe ich mich für ein Spiel entschieden, bei dem man mit einem Joystick und einem Knopf auskommt. Der Emulator wurde gestartet und, mein Gott ... ich habe noch keine so ungewöhnliche und coole Kontrolle getroffen. Und so setzten wir uns zu diesem Freund, dem er versprochen hatte, alles zu zeichnen, zusammen, um den Bombermann zu spielen, und hielten einen Arm voll Drähte mit einem Joystick und einem Knopf.

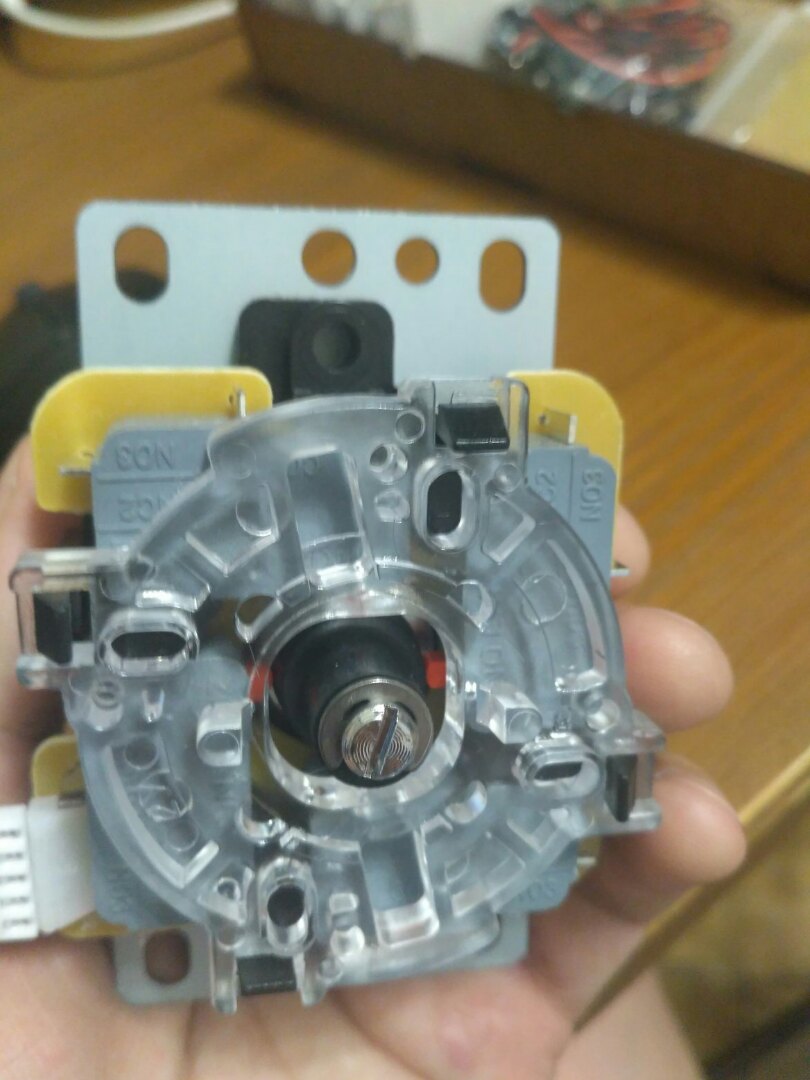

Übrigens möchte ich darauf hinweisen, dass ich keine Ahnung hatte, dass Sticks für Arcade-Automaten einen digitalen Ausgang haben. Das heißt, dies ist im Wesentlichen ein D-Pad mit vier Tasten, die aktiviert werden, wenn die Rückseite des Hebels auf sie gedrückt wird.

Infolgedessen endete das Projekt und begann nie, aber die Idee, ein zweckmäßiges Gebäude für das Ganze zu schaffen, hatte sich bereits auf den Kopf gestellt. Ohne nachzudenken, suchte ich nach vorgefertigten Lösungen auf dem Markt. Und es gibt zwei Stühle auf dem Markt: Auf einem Arcade-Automaten, die zum Beispiel gar nicht billig sind und für die viel Platz ist; in einem anderen stuhl gibt es schon wesentlich attraktivere arcade sticks. Aber es kam vor, dass viele von ihnen nicht so attraktiv aussahen. Die meisten sind Plastikstücke einer zweifelhaften Baugruppe mit Knöpfen und einem Joystick von unbekannten Firmen, die unter sanwa oder seimitsu mähen, oder die gleichen billigen von aliexpress, die ich für den Test bestellt habe. Etwas Geiles kostet eine Menge Geld ... Außerdem war das, was ich über mich selbst phantasierte und was ich so sehr wollte, nicht auf dem Markt. Ich habe vollkommen verstanden, was ich tun möchte. Die Idee war klar - ich möchte einen Teleport in die Vergangenheit machen, mit dem ich alte Arcade-Bitmaps, Kampfspiele und anderen Pixelspaß sowie moderne Kampfspiele und Plattformer wie Mortal Kombat, Tekken, BlazBlue, Hollow Knight, Cuphead usw. spielen kann. d. auf Ihrem Computer oder aktuellen Konsolen. Aber Funktionalität war mir nicht genug - ich wollte ein Accessoire haben, mit einem Blick, auf den ich ihn ansprechen möchte. Natürlich sollte er äußerlich ein Dirigent in der Ära der Arcade-Hallen sein, der Ära der einstimmigen Übersetzungen auf umgeschriebenen Kassetten, New-Wave- und analogen Synthesizern. Jeder, der jemals die Synthesizer Moog, Polivox, Electronics M-25, Yamaha CS-80 oder ähnliches gesehen hat - ich werde verstehen, was ich meine.

Mit diesem Wissen entdeckte ich CAD und machte mich daran, den Körper meiner Träume zu entwerfen. Ungefähr zwei Arbeitstage und mein Gebäude wurde gezeichnet (es schien mir damals). Das Design war ein Blech, das mit Plasma auf einer CNC geschnitten, gebogen und mit Farbe lackiert werden muss, um das Material vor Korrosion zu schützen und eine angenehme Textur zu haben.

Aufgrund der Fähigkeiten von Konstruktionsprogrammen (in meinem Fall AutodeskFusion360) war es kein Problem, ein Teil aus einem gebogenen Blech in ein flaches Muster zu verwandeln und auf der Grundlage seiner zweidimensionalen Zeichnung zu erstellen.

Es bleibt abzuwarten, wo dies getan werden kann. Auf Empfehlung eines guten Freundes fand ich schnell eine Werkstatt für die Herstellung von Holzteilen. Aber mit der Herstellung des Metallteils des Körpers stellte sich heraus, dass alles viel komplizierter war. Ich hatte viele Probleme. Nur wenige Branchen, die mit Blechen arbeiten, arbeiten mit kleinen Auflagen oder Einmalartikeln. Ich habe eine Anfrage für die Produktionskosten an 20-30 Büros geschickt (die ich natürlich nicht benenne) und ... Oh mein Gott ... Der höllische Service, den die meisten von ihnen anbieten, ist Material für einen separaten Artikel oder ein Buch darüber, wie man nicht mit Kunden zusammenarbeitet. Gott sei Dank waren jedoch mindestens 5 Unternehmen recht freundlich. Zwei von ihnen boten ein Preisschild an, als ich hörte, dass sie dachten, sie würden einen Fall für Gold aus mir herauswerfen. Zwei weitere befanden sich an eher abgelegenen Orten, deren Lieferung in etwa die gleichen Kosten wie bei Goldgehäusen früherer Hersteller verursachte. Es gab jedoch nur noch eine Firma, die sich dennoch bereit erklärte, zu dem Preis zu fertigen, der mich zufriedenstellte. Es scheint, dass alle, Happy End! Aber nicht so einfach in der Welt der Produktion. Trotzdem musste ich 20 Gebäude bestellen, um die Mindestbestellmenge zu erreichen (ich wusste wirklich nicht, was ich mit ihnen anfangen sollte, ich dachte, ich würde sie an Freunde verkaufen, ich würde sie geben), aber vorher gab es eine lange Zeit der Genehmigung, Vertragsgestaltung, Überarbeitung, Änderung des Entwurfs Geometrie und dann die träge Erwartung der Lieferung von fertigen Kopien, während der ich zu denken begann, warum nicht dieses Produkt anderen Menschen anbieten?

Mit diesen Gedanken rannte ich los, um ein Logo zu zeichnen. Ja, ich wusste nicht, wie man zeichnet, da ich nicht wusste, wie man mit Editoren von Vektorgrafiken arbeitet.

Bestellte Schneiden, Gravieren von Metallplatten mit meinem Logo. Übrigens, um eine Firma zu finden, die schneiden und gravieren kann, musste ich auch schwitzen, weil manche schneiden, aber nicht gravieren, andere gravieren, aber nicht schneiden. Und wenn wir von einer Produktion sprechen, dann ist die Ausrichtung der Gravur relativ zu den Platten sehr kritisch. Im Idealfall gravieren Sie die Logos natürlich zuerst auf ein Materialblatt und schneiden Sie es dann auf dasselbe Blatt, ohne es relativ zum Desktop zu verschieben. Aber da ich nie mit CNC-Maschinen gearbeitet habe, die Metall bearbeiten, könnte ich mich irren. Du kannst mich, wenn das so ist, in den Kommentaren korrigieren. Trotzdem hatte ich das Glück, eine andere großartige Person zu finden, die mich bei der Besprechung wegen Fehlern im Layout beschimpfte und vor allem erklärte, wie man sie nicht wiederholt (kurz gesagt, ich habe die Zeichenlinien fälschlicherweise in Splines umgewandelt, weshalb Parallelität und Rechtwinkligkeit Linien bewegten sich ein wenig).

Tag X. Sie rufen mich aus dem Lager an und sagen, dass meine Bestellung angekommen ist. Und dann zuckte ich zusammen, um nach dem Gewicht des Pakets zu fragen. Ich hörte eine Zahl, die mich blass werden ließ. 76 Kilogramm. Teilen Sie durch die Anzahl der Produkte und Sie erhalten fast 4 kg pro Karton ... Geistig gesehen wurde ich an dem Tag transportiert, an dem ich den Karton entworfen habe, und habe NICHT die vorhergesagte Masse des Teils in der Schachtel überprüft. Am Ende bat ich meinen Bruder, das Ganze mit dem Auto mitzubringen, was ihn unbeschreiblich „glücklich“ machte. Aber als ich im Lager angekommen war, stellte sich heraus, dass ich nicht nur bei der Konstruktion Fehler gemacht habe, sondern auch die Materialstärke gewählt habe.

Der Hersteller hat mit Geometrie oder vielmehr mit Biegeradien versaut. Trotzdem stimmten alle anderen Größen überein, was bedeutet, dass sie eine vollständige Neuberechnung des Teils durchgeführt haben, damit es den Möglichkeiten ihrer Produktion entsprach, aber aus irgendeinem Grund haben sie mich nicht informiert. Ich dachte, dass es möglich sein würde, nicht nur die Geometrie zurückzusenden und zu korrigieren, sondern auch die Dicke des Materials auf eine andere zu ändern. Eine Figur - die Details werden nicht korrigiert, sondern überarbeitet. Aber nein, der Hersteller hat mir sofort mitgeteilt, dass er vertraglich berechtigt ist, nur die Momente zu korrigieren, die nicht meiner TK entsprechen, und die Dicke der TK entspricht und leider nicht mehr geändert werden kann, weil Es wird eine Vertragsverletzung usw. usw. sein. Kurz gesagt, es war nicht möglich, zu speichern. Nachdem ich Geld verloren und Zeit verschwendet hatte und 76 Kilogramm Teller erhalten hatte, versuchte ich immer noch, eine Testkopie zu sammeln. Als ich zu Hause ankam, installierte ich die Füllung in den Koffer und begann zu testen.

Das erste, was mir auffiel, war, dass das Layout, das visuell am bequemsten erschien, keineswegs am bequemsten war, da das Drücken der Knöpfe mit dem Ringfinger und dem kleinen Finger in einem gebogenen Zustand ziemlich unpraktisch ist. Infolgedessen habe ich es sofort in der Projektdatei und den Zeichnungen in eine neue geändert und gleichzeitig die Dicke des Materials geändert (und diesmal habe ich bereits das Gewicht dieses Teils vorhergesagt). Nachdem ich Tests durchgeführt und grundlegende Änderungen vorgenommen hatte, entschied ich mich, die Herstellung eines aktualisierten Gebäudes in Auftrag zu geben. Ich habe beim selben Hersteller wie beim vorherigen Mal bestellt, und sie haben den Fehler ihrerseits hinreichend akzeptiert und sich bereits mit mir auf Fragen zu den Zeichnungen geeinigt. Die Genehmigung eines neuen Auftrags erfolgte im Laufe eines Monats, wobei die Zeichnungen ständig an die Leistungsfähigkeit der vorhandenen Maschinen angepasst wurden. Die endgültigen Kalkulationen und die Auftragsfertigung konnte ich erst vor kurzem bekommen. Der vorherige Fall war jedoch noch nicht abgeschlossen.

Während der Koordination neuer Zeichnungen entschied ich mich, meinen „erfolglosen“ Prototyp in seine endgültige Form zu bringen: Es war notwendig, Holzteile des Gehäuses herzustellen. Ich fand schnell eine Werkstatt, stimmte mit den Handwerkern überein, und unter ihrer Anleitung konnte ich die Teile, die ich brauchte, selbständig aus Eiche herstellen. Der Baum ist sehr schön und hat ein Muster, das ich so sehr brauchte. Das war keine einfache Sache, ich schaffte es, den Eichenrohling in insgesamt 4 Stunden in elegante Profildübel zu verwandeln. Dazu benutzte ich einen Abrichthobel, eine Oberflächenlehre, einen Sägetisch, einen Frästisch und natürlich eine kleine Menge Farböl, die dem Holz ein Bild verlieh noch edleres Aussehen. Das nächste Mal versuche ich immer noch, diese Arbeit auf dem CNC-Fräser zu erledigen, da er in der Werkstatt ist.

Und hier ist, was ich als Ergebnis bekam:

Ich kann nicht sagen, dass das Ergebnis meine Erwartungen übertroffen hat, aber die Tatsache, dass ich mit meiner Arbeit zufrieden war, ist eindeutig. Ich habe bekommen, wonach ich gesucht habe. In der Zwischenzeit bereite ich eine neue Version mit einer aktualisierten Füllung vor, mit der Sie eine Verbindung zu aktuellen Konsolen herstellen können. Ich habe auch die Bedienelemente bestellt, die von der Firma hergestellt wurden, die die Knöpfe und Sticks für die meisten japanischen Spielautomaten hergestellt hat.

Moral. Freunde, sei geduldig, wenn du pünktlich sein willst - beeile dich nicht und sei nicht faul, deine Arbeit zu überprüfen.Vielen Dank für Ihre Aufmerksamkeit!"

Und unten habe ich eine Stimmabgabe zum Thema angehängt, ob mein Freund dieses Projekt fortsetzen soll! Ich wäre Ihnen dankbar, wenn Sie Ihre Meinung äußern würden!