Hallo! Kürzlich kam ein Onkel zu mir mit der Bitte, einen Propeller für seinen neuen Motor für ein kleines Boot herzustellen. Dies wird diskutiert.

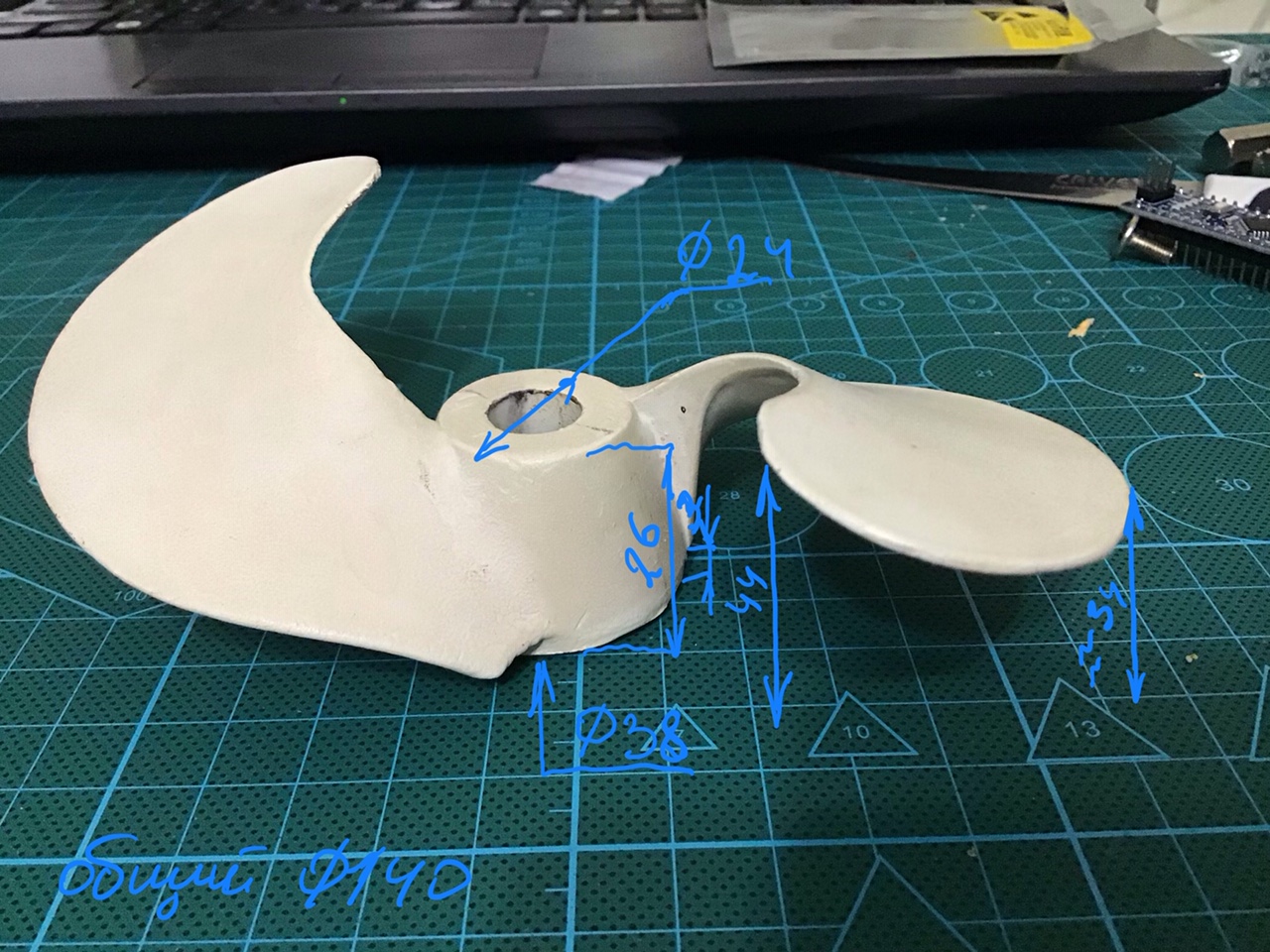

Onkel ist schon alt und weit weg von PC und Internet, aber er liebt das Angeln sehr. Natürlich habe ich ihn als erstes gefragt, ob er eine Schraube kaufen möchte, aber er hat gesagt, dass er die benötigte Schraube nicht gefunden hat (er hat sie nicht gefunden). Er braucht einen zweiflügeligen Propeller ohne Haken. Er brachte mir als Beispiel eine Schraube, die über das Internet in einer abgelegenen Region gekauft wurde. Es stellte sich jedoch heraus, dass diese Schraube in der entgegengesetzten Richtung der Klingen lag und etwas kleiner war, als wir einen neuen Motor anbringen möchten.

Nun, ich wollte meinen Onkel nicht verärgern, also musste ich mich diesem Projekt annehmen ... Die Aufgabe lautete wie folgt: Eine zweischneidige Schraube aus Aluminium mit einem Außendurchmesser von 140 mm bis 180 mm herstellen und die Richtung der Klingen in die entgegengesetzte Richtung drehen, dh eine Spiegelversion herstellen relativ zur Stichprobe.

Die Implementierung war wie folgt: Digitalisieren Sie das Muster, machen Sie das 3D-Modell gespiegelt, passen Sie es auf die erforderliche Größe an und starten Sie die Produktion auf der CNC-Maschine.

Sofort stellte sich die Frage nach der Digitalisierung, natürlich wäre es die einfachste Lösung, einen 3D-Scanner zu verwenden, aber das Preisschild stuft diese Lösung in die Kategorie der komplexen ein. Es bleibt die Möglichkeit, alles von Hand zu machen (es gab nicht genug Fantasie für mehr).

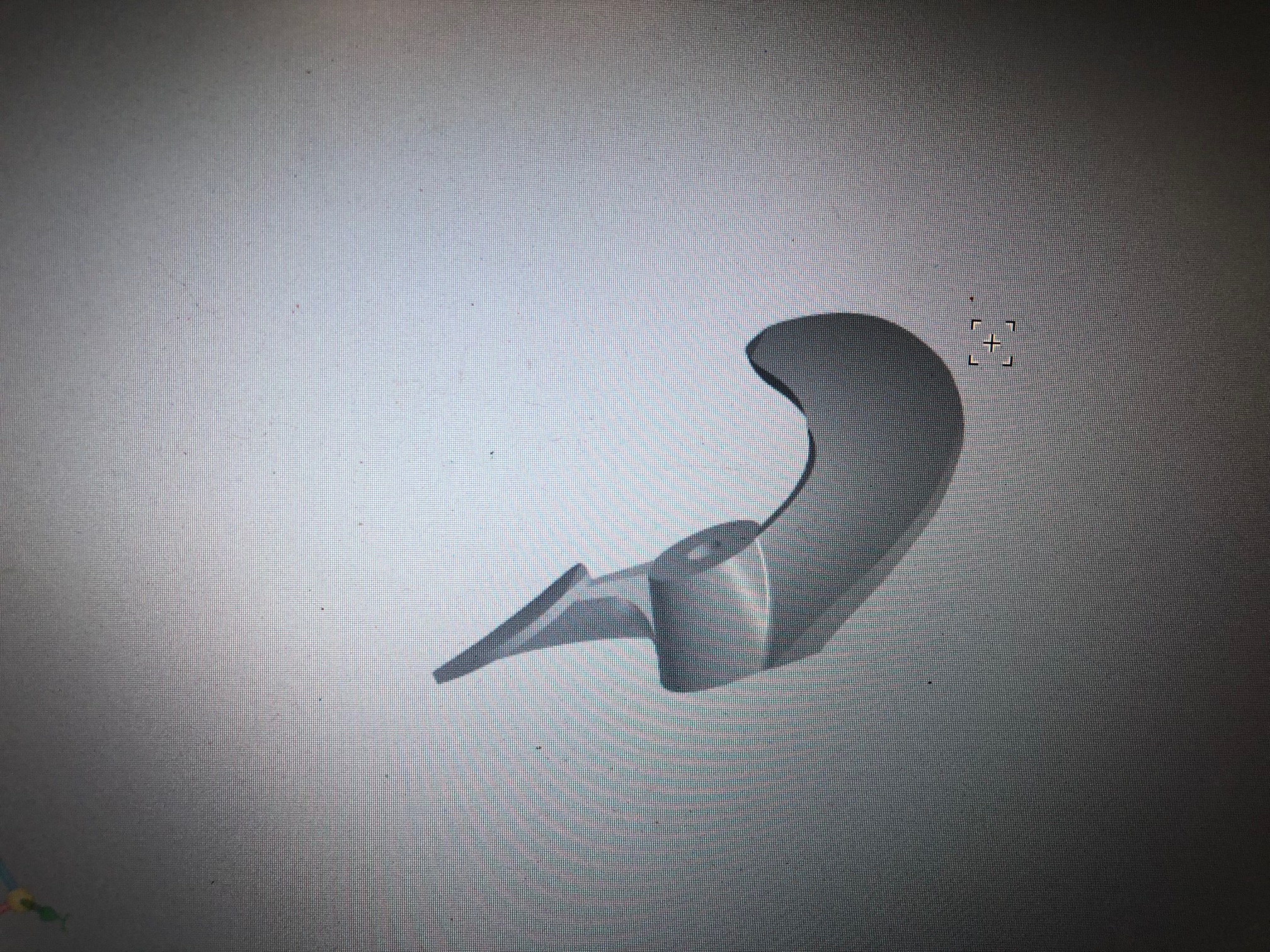

Er setzte sich in eines der Programme für 3D-Modellierung und begann zu erstellen. Das Modell wurde zum ersten Mal erhalten, ziemlich gut, aber das Profil des Querschnitts der Schaufel ist gerade, nicht aerodynamisch.

Zu diesem Zeitpunkt habe ich beschlossen, mich nicht mit dem Zeichnen zu beschäftigen, da dieses Modell noch irgendwie aus Aluminium gefertigt werden muss. Es ist nicht so einfach und billig, einen Block aus einer Aluminiumlegierung mit dem erforderlichen Durchmesser und der erforderlichen Höhe zu finden, und meine Maschine ist für die Metallbearbeitung zu schwach, und es besteht kein Wunsch, einen solchen Block mit einem Abtrag von 0,1 mm zu verarbeiten.

Im Allgemeinen wurde vorgeschlagen, ein Modell aus Holz (oder etwas Ähnlichem) herzustellen, es bei Bedarf von Hand zu modifizieren und es dann einer Gießerei zu übergeben, wo nach unserem Modell das letzte Teil aus Aluminium gegossen wird. Der Preis sprach mehr oder weniger zufriedenstellend.

Dann begann ich über die Herstellung des Modells auf der Maschine nachzudenken, da die Bearbeitung von zwei Seiten erforderlich war. Der Maßstab des Modells wurde so verkleinert, dass er in mein Werkstück passt.

In ArtCAM erstellte er den G-Code und die Mitte des Werkstücks wurde als Ursprung genommen. Als Rohling nahm ich ein 50 mm dickes Stück Kiefernholz, fand die Mitte darin und befestigte es an der Maschine, von den Seiten mit Klammern versehen.

Ich habe mit einem Schaftfräser mit einem Durchmesser von 6 mm angefangen zu schruppen, am Ende habe ich den Schaftfräser in einen Schlichtkegel mit einem Radius von 1,5 mm geändert. Ich habe die Nacharbeit verbracht, woraufhin einige Mängel an der Arbeit der Maschine aufgetreten sind (aber es wird wahrscheinlich einen weiteren Beitrag dazu geben).

Seltsamerweise fiel die erste Seite überraschend gut aus. Jetzt musste er das Werkstück umdrehen. Dazu wurde das Teil mit der bearbeiteten Seite auf das dünne Sperrholz geklebt und im gleichen Loch mit den Anfangskoordinaten an die Maschine geschraubt. Er steckte das Sperrholz mit Plastikklammern fest.

Beginn der Bearbeitung: Entwurf, Fertigstellung. Alles ging gut, der einzige verbog die Klingen etwas näher an die Spitzen, da es die dünnste Stelle gibt. Bei einem großen Modell ist dies nicht mehr der Fall. Möglicherweise müssen Sie sogar die Zahnstangen kleben, um eine höhere Steifigkeit zu erzielen.

Ich fasse zusammen: Vorher hatte ich keine Erfahrung in der doppelseitigen Verarbeitung, ich denke, dass es sich zum ersten Mal als ziemlich gutes Handwerk erwiesen hat, nicht ohne kleine Schwärme, aber wo ohne. Als nächstes bleibt die Arbeit an einem vollwertigen Modell, aber zuerst möchte ich das 3D-Modell und die Maschine fertigstellen, da während der Arbeit einige Mängel festgestellt wurden.

PS: Jeder von uns ist Künstler und sieht auf seine Weise. Ich habe getan, was ich gesehen habe. Ich bin mir sicher, dass es viele Möglichkeiten gibt, es irgendwie anders zu machen.

Vielen Dank für Ihre Aufmerksamkeit!