Guten Tag all den Wilden, ich möchte heute über ein kleines Projekt sprechen, das mit meinem Sohn abgeschlossen wurde.

Die Entwicklung von Design, Produktion und Montage von Gitarrenständern.

Projektziel

Das Projekt hatte mehrere Ziele:

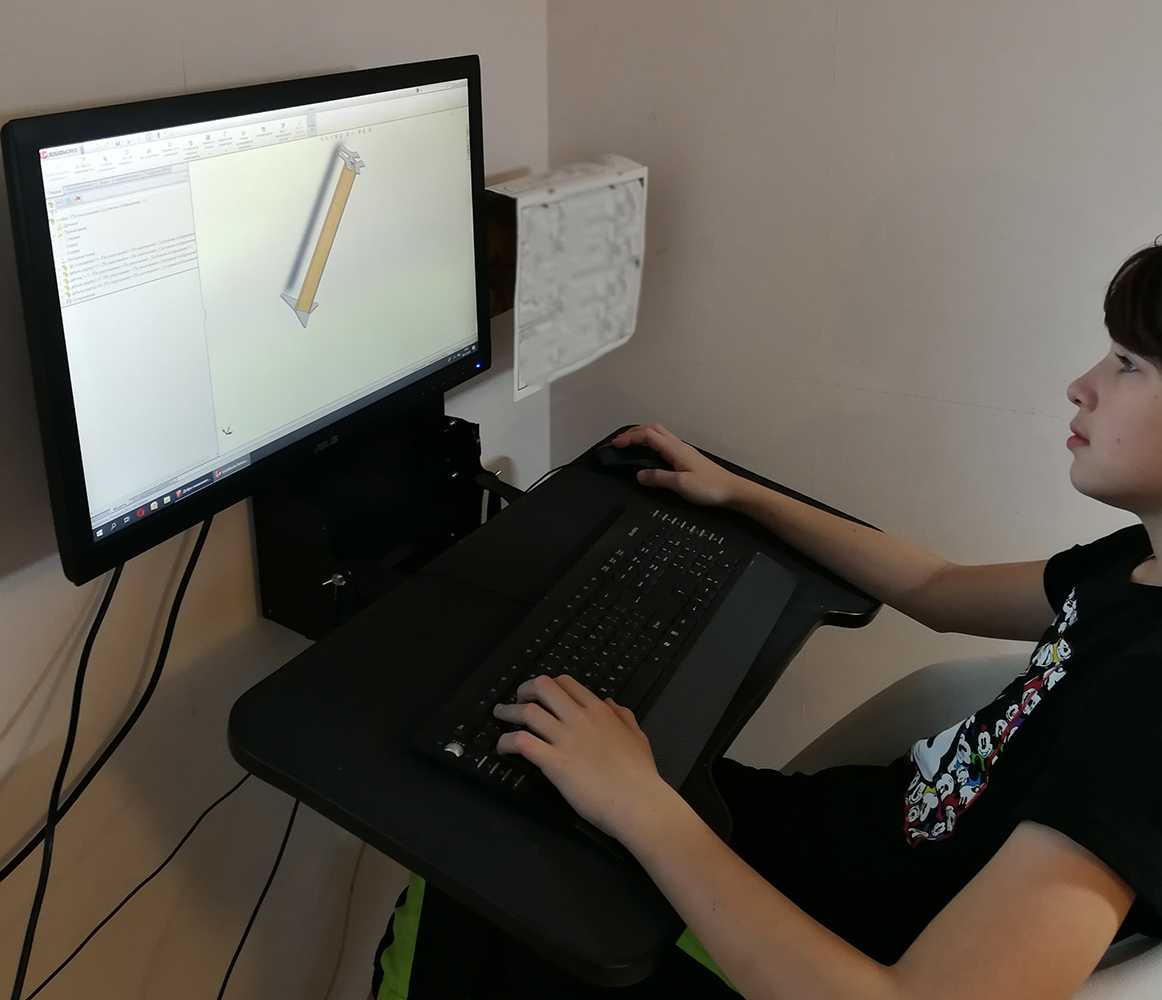

- Vermitteln Sie Ihrem Sohn erste Kenntnisse in SolidWorks.

- Stellen Sie einen praktischen Aufbewahrungsort für Gitarren bereit (da die Idee, an einer Wandhalterung zu hängen, kein Verständnis fand).

Design

Ausgangsdaten

- Es ist notwendig, 3 Gitarren (Dreadnought, E-Gitarre und Ukulele) sicher zu platzieren, ohne zusätzliche Löcher in die Wände zu bohren.

- Machen Sie die Montage so billig wie möglich, einfach, schnell und technologisch fortschrittlich.

Design

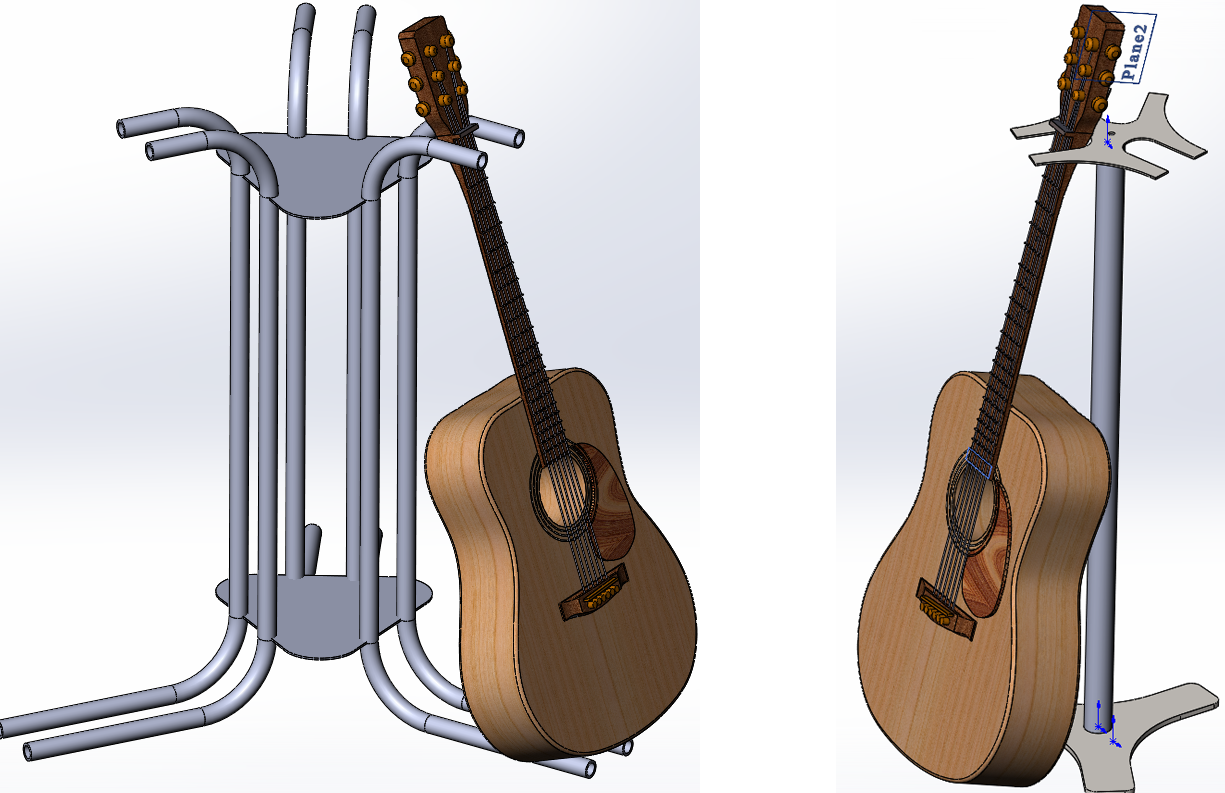

Nachdem wir die Optionen geprüft hatten (von denen es im Hinblick auf Absatz 2 der ursprünglichen Daten im Allgemeinen nicht sehr viele gab), entschieden wir uns, für die Platzierung von Gitarren einzutreten.

Die erste Lösung bestand darin, 6 Kunststoff - Wasserrohre zu nehmen: jeweils zwei Biegungen vornehmen, spezielle Befestigungselemente aus den Stahlbohlen herausschneiden und zusammenfügen.

Die Option funktioniert ganz gut, aber die Herstellbarkeit (da ich mir vorgestellt habe, dass es notwendig ist, 6 Rohre mit hoher Präzision mit Ihren Händen und Ihrer Konstruktionspistole zu biegen - die Stimmung ist sofort spürbar gesunken) und die Ästhetik der Lösung lassen zu wünschen übrig.

Die zweite Möglichkeit bestand darin, eine Gewindestange zu verwenden (zum Beispiel M10x1000, der Preis liegt bei ca. 70-100 Rubel), ein Kunststoffrohr mit großem Radius, die oberen und unteren tragenden Teile der Struktur aus 3mm-4mm Stahl und das Gewinde in den mittleren Teil unter dem Bolzen zu schneiden oder eine Mutter zu schweißen. Die Herstellbarkeit wächst erheblich, sieht ästhetisch einfach aus. Es gab jedoch Zweifel an der Steifigkeit des Aufbaus: Der Drehpunkt (auch wenn Sie eine große Unterlegscheibe und eine zusätzliche Mutter unter dem Oberteil anbringen) ist klein und es kann leicht zu Verwerfungen kommen, und auch das Gewicht begann zu verwirren: Nach Berechnungen 3 - 4 kg. es hat geklappt und es ist immer noch ohne Gitarren

Aus diesem Grund haben wir uns entschieden, eine andere Option zu entwickeln

Diesmal gaben sie die Metallteile auf und entschieden sich (empirisch) für 6 mm Sperrholz als Hauptmaterial. Sperrholz ist gut und präzise mit einem Laser geschnitten und der Preis ist nicht hoch. Die gleiche Meter-Haarnadel wird in die Mitte der Struktur eingesetzt.

Sie beschlossen, diese Option zu beenden:

Herstellbarkeit (einfache Montage) - hoch

Ästhetik - die ganze Familie bestätigt

Gewicht ist nicht groß (ca. 1,5 kg)

Der Kontaktpunkt der vertikalen Paneele und der Sockel hat sich im Vergleich zur zweiten Konstruktionsoption erheblich vergrößert. Zusätzlich wird eine Spike-Groove-Verbindung hergestellt, die Steifigkeit verleiht und es besteht die Möglichkeit (ich werde sagen, dass es nicht sinnvoll war), die Fugen weiter zu verkleben.

Vorbereitung

Das Unternehmen schnitt das Sperrholz - (800 Rubel. Zusammen mit dem Material)

Wurden gekauft (auf dem Bauernhof gefunden):

- Gewindestift 1000mm - 1St. (Ich fand M14 in meinem Haushalt und verschwendete Löcher dafür).

- große Unterlegscheiben - 3 Stk.

- gewöhnliche Muttern (Sie können selbstsichernde kaufen, wenn Sie die Baugruppe mit einer Lektion in Fintes kombinieren möchten. Warum? siehe unten) - 2 Stck.

- Hutmutter - 1 Stck.

- LED-Streifen - 5 Meter.

Versammlung

Leider wurde der Montageprozess nicht fotografiert, daher werde ich ihn in Worten beschreiben.

Vorbereitung

- Wie Sie sehen, besteht die untere Grundplatte aus zwei 6-mm-Platten, die zusammengeklebt werden müssen. Um alles genau aufeinander abzustimmen, empfehle ich, vertikale Platten einzufügen und dann eine Platte auf eine andere zu kleben.

- Der nicht- technologische Teil dieses Projekts hängt damit zusammen: Eine große Unterlegscheibe muss bündig mit dem Rand des Bolzens am Bolzen angeschweißt werden. In diesem Fall ist der Stift bemerkenswerterweise am Boden der Basis angebracht. Ich habe es selbst gemacht. Wenn Sie das Gleiche tun möchten - ich glaube, in jeder Firma / Garage / Hütte, in der es Schweißer gibt -, schweißen Sie den Puck einfach und problemlos.

Die Montage selbst

Wir setzen die Haarnadel in die untere Basis, dann die Unterlegscheibe ein und ziehen die Mutter

entlang der gesamten Haarnadel fest . Wir drehen eine weitere Mutter bis zu einer Tiefe von ca. 10-15 mm von der Oberkante und legen eine weitere Unterlegscheibe darauf. Wir setzen die Paneele ein (bei Bedarf bringen wir den LED-Streifen von innen an), befestigen den oberen Sockel und ziehen die Hutmutter fest.

Ergebnis erstellen

Es stellte sich heraus, dass das Design sehr schön und ordentlich war (dank der eingebetteten Abstände von 0,1 bis 0,2 mm in den Spike-Groove-Verbindungen).

Stark und zuverlässig - da die untere Basis ziemlich breit ist. Der Ständer ist mit einer Gitarre und mit drei gleich stabil.

Die Nut für den Hals in der oberen Platte ist zur zusätzlichen Fixierung mit einem kleinen negativen Winkel versehen.

Der LED-Streifen im Inneren sieht wunderschön aus.

Färbung

Und jetzt eine Fliege in der Salbe ...

- Die Wahl der Lackfarbe (orange) war für das Rack sehr erfolglos. Es wäre besser, einen hellen Lack oder Fleck zu nehmen.

- Es war nicht notwendig, die Struktur vor dem Lackieren zu zerlegen. dann wurde nichts mehr in die rillen gesteckt, ich musste es mit einem messer reinigen.

Fazit

Abschließend möchte ich einen

Link zum Projekt in SolidWorks 2018 und zum

ZIP-Archiv mit vorgefertigten Zeichnungen im DXF-Format geben, die Sie jedem Unternehmen geben können, das Sperrholz schneidet, wenn Sie ein solches Gerät selbst zusammenbauen möchten.

Meiner Meinung nach ist der Stand ein wunderbares handgemachtes Geschenk für einen Gitarristen, zum Beispiel für das bevorstehende neue Jahr.

Danke für deine Zeit!