Für jedes Produkt, das in die Filiale fällt, ist eine große Menge an Stammdaten erforderlich, die für das Buchhaltungssystem erforderlich sind. Und jede Abteilung, von der Handels- bis zur Transportabteilung, hat ihre eigene Form der Warenabrechnung erstellt. Dann haben wir unter deren Koordination und Änderungen gelitten. Unter solchen Umständen wäre es verrückt, eine weitere „Abteilung“ für die Erstellung von Produktkatalogen einzurichten, aber wir haben das Risiko eingegangen und ein Expertenlabor hinzugezogen. Obwohl die Kette des Produkteintritts in das Sortiment länger geworden ist, wurde die Gesamtnotierungszeit um eine Woche verkürzt. In diesem Beitrag werden wir die Details darüber teilen, wie wir die Arbeit mit dem Labor aufgebaut haben und was wir als Ergebnis erhalten haben.

Wir haben 5.000 Lieferanten, 25.000 Artikelnummern, 811 Filialen und 1.200.000 Waren pro Filiale - mit solchen Ressourcen müssen Sie große Anstrengungen unternehmen, um alle Daten über die Waren genau zu erfassen.

Stammdaten (vollständige Informationen, die sich auf eine bestimmte Nomenklatureinheit beziehen) sind für die Arbeit aller Unternehmensbereiche erforderlich, von der Beschaffung und Logistik bis zu den Abteilungen Finanzen und Merchandising. Fehler und Ungenauigkeiten in den Daten verursachen Probleme:

- Lagerverluste erhöhen sich, wenn das Gewicht und die Größenmerkmale (WGH) des Produkts falsch bestimmt werden.

- Service-Verluste erhöhen sich, wenn die Bestellmenge falsch bestimmt wird (die Mindestmenge an Waren pro SKU, die ein Lieferant an einen Einzelhandelskunden versenden kann).

- Sortimentsaktualisierungen werden verzögert.

- Es wird notwendig sein, ein Auftanken (Umladen in andere Fahrzeuge) usw. durchzuführen.

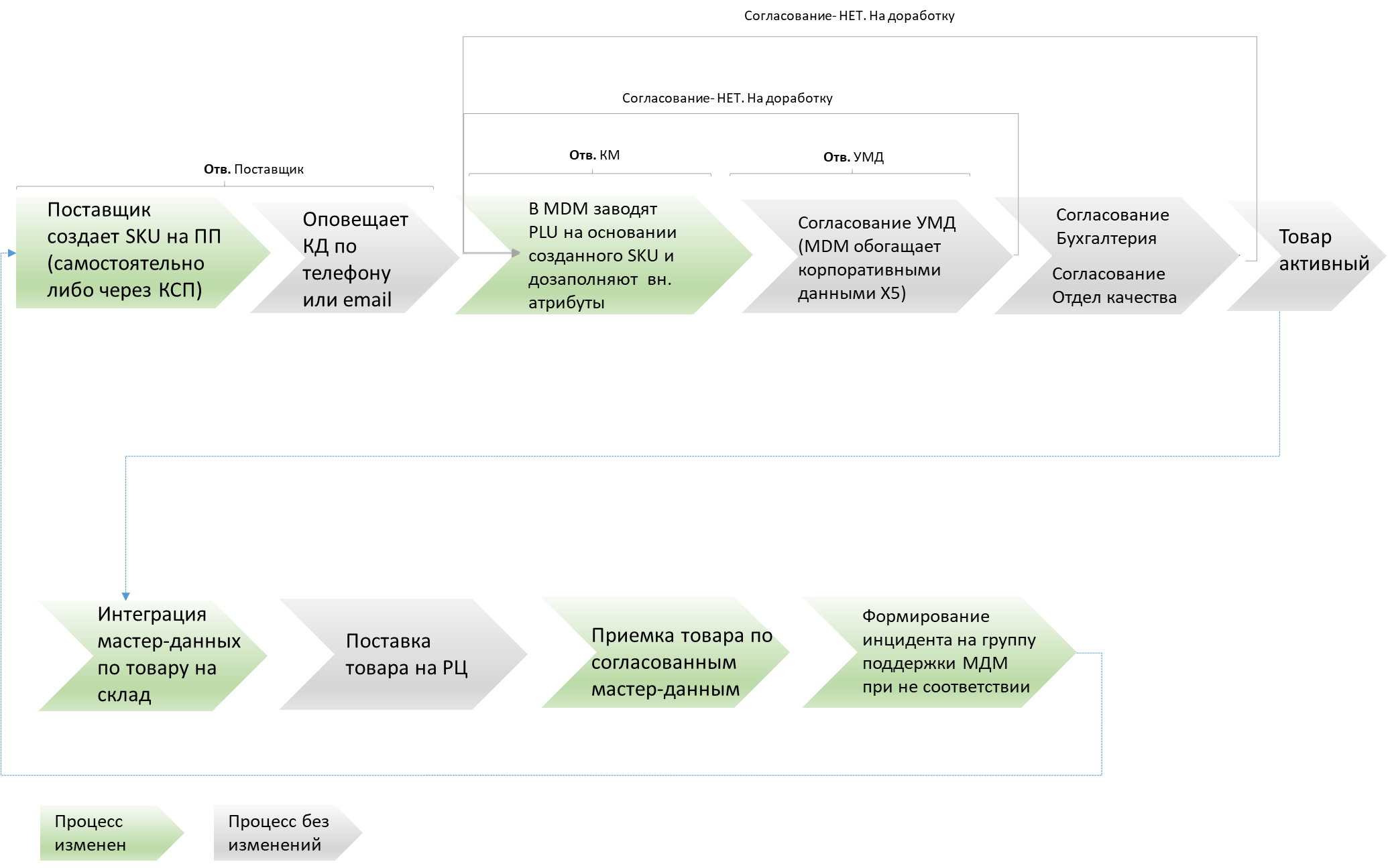

Besonders schwer mit Stammdaten umzugehen war schon immer die Einführung neuer Positionen im Sortiment. Früher war es in unserem Land dezentralisiert. Zunächst füllte der Lieferant ein Excel-Formular aus, das an einen Mitarbeiter der Handelsabteilung geschickt wurde. Er hat es in das IBM MDM-System heruntergeladen. Bei festgestellten Fehlern begann ein langwieriger Korrekturprozess mit dem Versand dieses Formulars per E-Mail. Die Versöhnung könnte wochenlang dauern. Schließlich wurden die vereinbarten Daten in unser ERP-System hochgeladen, die Waren ins Lager geschickt, erneut gemessen und in ein separates WMS-System eingegeben. Danach hat die Transportabteilung diese wiederum in ihr TMS-System eingegeben. Infolgedessen hat jede Abteilung ein eigenes Datenspeichersystem erstellt. Wenn es erforderlich war, "saubere" Daten zu erhalten, gab es häufig Unstimmigkeiten, da die von verschiedenen Speichern empfangenen Daten sich voneinander unterschieden. Ganz zu schweigen von der Tatsache, dass jeder Abschnitt der Warenbewegungskette erneut Daten eingab, was zu einem Zeitverlust führte.

Wir (X5 Retail Group) dachten darüber nach, wie dieser Prozess optimiert werden kann, und hatten die Idee, einen einzigen elektronischen Warenkatalog zu erstellen. Zur Teilnahme am Pilotstart haben wir MARS als ersten Lieferantenpartner eingeladen.

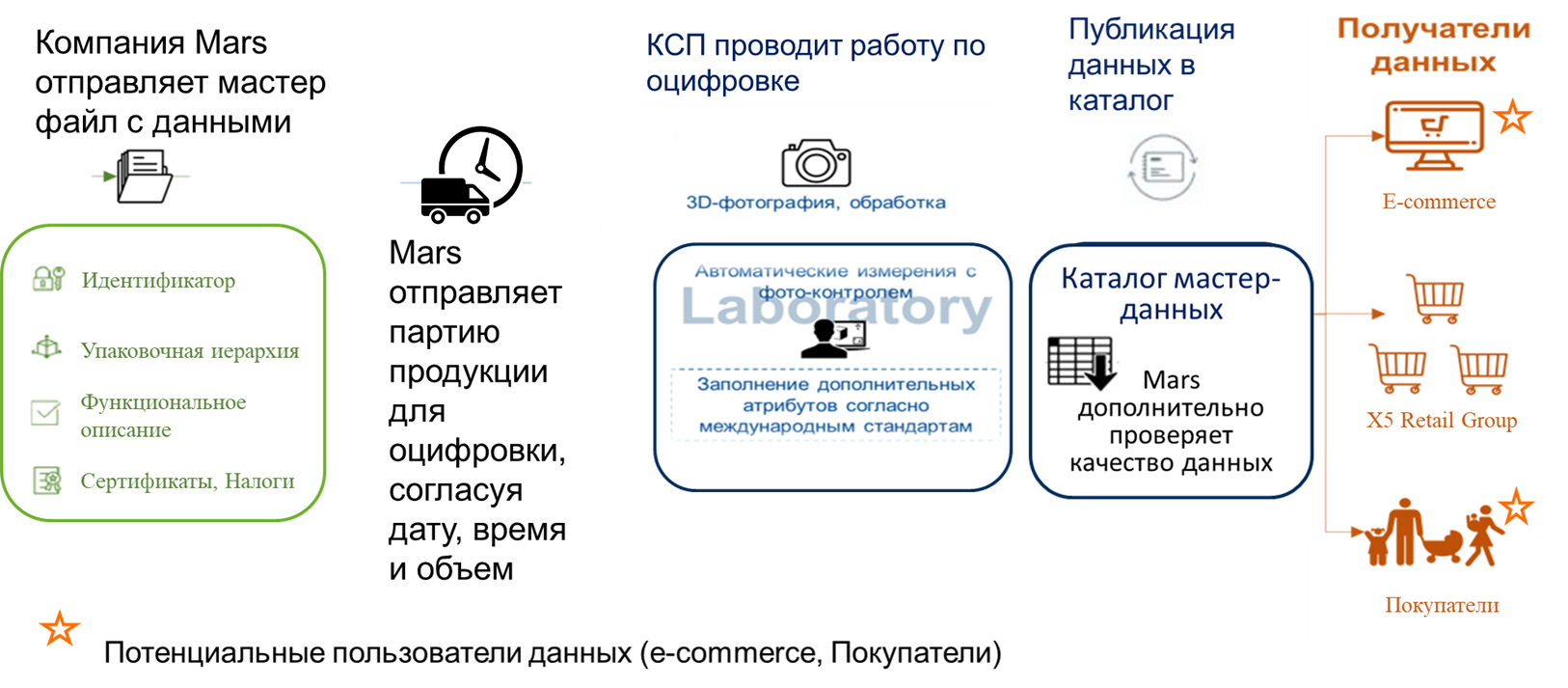

Wir haben beschlossen, einen neuen Artikel in die Produktdatenlieferkette aufzunehmen. Dieses Element war das vom Inhaltsdienstleister erstellte Expertenlabor. Für unseren Piloten Mars war es KORUS Consulting. Das Arbeitsschema ist wie folgt: Der Lieferant stellt dem Labor Produktmuster zur Digitalisierung zur Verfügung. Das Labor führt automatische Produktmessungen mit Photocontrol und 3D-Aufnahme durch, beschreibt die Waren und füllt zusätzliche Attribute gemäß den internationalen Standards und dem X5-Datenmodell aus. Wir haben also eine Person, die für die Qualität der Daten verantwortlich ist und versucht, den Prozess der Datenbeschaffung zu optimieren. Das Labor überträgt die erhaltenen Daten direkt an das Portalsystem (auf das Konto des Lieferanten). In der Phase unseres Pilotprojekts haben wir also die Phase des Versendens von Excel-Dateien hinter uns gelassen.

Durch die API-Integration zwischen dem elektronischen Katalog „MARS“ und unserem Portal haben wir die Daten empfangen, deren Qualität gemessen und an unser MDM-System übertragen.

Natürlich musste auch eine Interaktion mit dem Labor hergestellt werden. Als die Daten in das Lieferantenportalsystem eingegeben wurden, haben wir sie überprüft. Wenn wir die Daten für ungültig hielten, gaben wir eine Rückmeldung. Das Laborpersonal nahm Korrekturen vor, und dann gingen die korrigierten Daten über das Integrationssystem automatisch (ohne manuelle Eingabe) in unser Stammdatensystem, um einen Antrag auf Einführung von Waren einzuleiten. Danach haben Mitarbeiter der Handelsabteilung nur noch 3-4 interne Attribute ausgefüllt, um eine Anwendung für eine neue PLU zu erstellen. Es gab Dutzende solcher Attribute zuvor.

Die Gewinnung des Labors brachte sowohl für den Lieferanten als auch für den Einzelhändler mehrere Vorteile auf einmal:

- Aufgrund einer einzigen Ressource und des unabhängigen Fachwissens der Gegenpartei wurde die gemeinsame Planung des Einzelhändlers und des Lieferanten vereinfacht.

- Deutlich reduzierte Verluste durch fehlerhafte Daten (Fehler in der Bestellung, Retouren).

- Informationen über jedes Produkt sind am vollständigsten und korrektesten geworden.

- Der Prozess selbst hat sich beschleunigt, außerdem ist die Frage, wessen Daten als korrekt gelten, nicht mehr relevant.

Normen haben uns auch geholfen, Abweichungen bei Verpackungsmaßen zu vermeiden. Manchmal waren die Geräte in bestimmten Einheiten schlecht eingestellt oder falsch konfiguriert, sodass bei Messungen von Höhe, Breite, Tiefe und Volumen Fehler auftraten. In diesem Fall haben wir eine Fotofixierung der Messung angefordert. Wenn Sie einen Fehler finden, haben Sie darüber gesprochen und Änderungen vorgenommen. Jetzt erhalten wir Informationen, ohne Mitarbeiter der Handelsabteilung einzubeziehen, und wir können die Daten sofort im System verwenden. Und alle Abteilungen (einschließlich der Transportabteilung und der Verteilzentren) können Daten von IBM verwenden, dh, sie geben sie nicht selbst ein.

Wir haben als erste den Stammdatenmarkt im Format der trilateralen Zusammenarbeit betreten. Dies erforderte natürlich viel Arbeit für den Datentransfer zwischen Unternehmen und Abteilungen: Es war erforderlich, Verteilzentren zu verwenden, die Übereinstimmung aller Ausweise sorgfältig zu überprüfen und Schulungen für Mitarbeiter der Handelsabteilung durchzuführen. In Russland ist die Arbeit mit solchen Standards sowohl für Einzelhändler als auch für Zulieferer (auch für globale) noch neu: Die Daten sind dezentralisiert, und viele denken gerade erst darüber nach, ob sie konsolidiert werden müssen. Es lohnt sich jedoch auf jeden Fall, dies zu tun, um die Qualität der Arbeit zu verbessern und Schwierigkeiten und Kosten in Zukunft zu minimieren.

Infolgedessen konnten wir:

- Reduzieren Sie die Anzahl der Fehler in Bestellungen um 10%.

- Verbesserung der Qualität von VHC-Daten um bis zu 40%.

- Reduzieren Sie die Gesamtauflistungszeit um eine Woche. Etwa zwei Tage bekamen wir aufgrund des Ausschlusses von Manipulationen beim Austausch der Excel-Datei bei der Fehlerbehebung - genau diese scheinbar einfache Bedienung verlangsamte den Workflow.

In Zukunft planen wir, alle Lieferanten auf das neue elektronische Katalogsystem zu übertragen und Prozesse nicht nur für die Eingabe, sondern auch für die Änderung von Inventargegenständen über dasselbe Portal zu erarbeiten. Wir waren davon überzeugt, dass ein einziges Fenster die Kommunikation mit dem Lieferanten beschleunigt, indem Daten direkt empfangen werden, und die Verbindung, die für die Qualität der Daten verantwortlich ist, im Allgemeinen die Qualität des Netzwerks verbessert.