Dies ist eine echte Geschichte über die Rettung einer Katze, die bei Erfrierungen alle vier Pfoten, Schwanz und Ohren verlor und trotzdem überlebte. Und nicht nur überleben, sondern auch in die Hände nicht gleichgültiger Menschen fallen, die dem Tier geholfen haben, buchstäblich auf die Beine zu kommen. Pfoten jedoch in Form von Prothesen, die mit modernsten Technologien hergestellt wurden. Wie es war und warum ich mich entschlossen habe, über diese Geschichte auf Habré zu schreiben - lesen Sie unter dem Kürzel!

Cat Haze und ein bisschen Veterinärmedizin

Eine prosaische Geschichte über eine heimatverlorene Katze namens Haze, die, da sie schlecht an das Leben außerhalb des Hauses angepasst war, höchstwahrscheinlich ganz verschwinden würde, aber es gab eine fürsorgliche Person, die das Tier rettete. Schwere Verletzungen nach Erfrierungen führten jedoch zum Verlust aller Pfoten, was für ein so aktives Tier wie eine Katze im Wesentlichen den Tod bedeutet. Der Dunst konnte nur kriechen, sich schlecht ernähren, da er die dafür notwendige Pose nicht einnehmen konnte. Tierärzte breiteten die Arme aus und boten die einzig humane Möglichkeit, das Leiden des Tieres zu lindern. Schlafen legen Aber die neue Geliebte war entschlossen. Ihre Freunde rieten ihr, sich an den berühmtesten Tierarzt in Nowosibirsk,

Sergej Gorschkow , zu wenden, der in der Region für die Bewältigung der schwierigsten Fälle bekannt ist, die zweifellos bei der Katze Dymka der Fall waren.

Der Tierarzt griff diesen Fall auf, da er die Katze bereits vor einiger Zeit zum ersten Mal auf alle vier Beine gestellt hatte, was sogar in einem ausführlichen wissenschaftlichen

Artikel in einer der wissenschaftlichen Fachzeitschriften veröffentlicht wurde. Die Erfahrung eines Spezialisten hat in diesem Fall geholfen. Es gab jedoch Schwierigkeiten. Tiere und Menschen sind alle verschieden. Jeder hat seine eigenen Besonderheiten. Die Knochen von Katzen sind dünn und es sind sehr detaillierte und genaue Arbeiten erforderlich, um die zukünftige Prothese zu modellieren.

Grundlage für die Simulation waren Röntgenaufnahmen und die Erfahrung eines Spezialisten, der die am besten geeignete Prothesenkonfiguration unter Berücksichtigung der anatomischen Struktur des Tieres analysierte. Als Ergebnis einer langen Prototypenerstellung und Auswahl der besten Option wurde eine Probe der zukünftigen Prothese unter Verwendung eines 3D-Druckers gedruckt. Ein spezieller Drucker druckte eine Titanprothese, die anschließend in eine Katze implantiert wurde.

Prothese Prothesendiskord

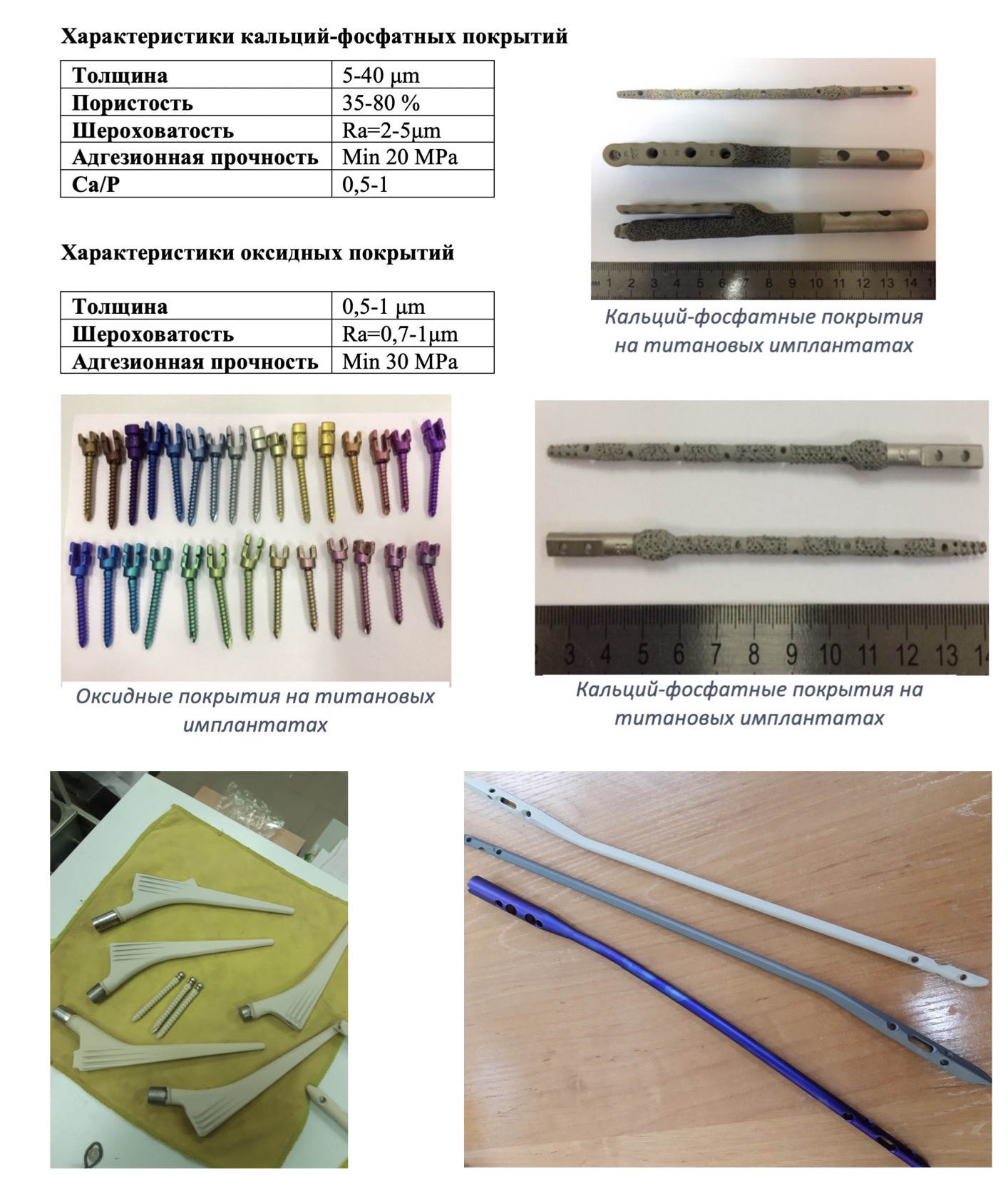

Die Operation dauerte mehr als fünf Stunden und war erfolgreich. Diesem Erfolg ging jedoch eine weitere wichtige Etappe voraus. In der Ankündigung des Artikels habe ich versprochen zu erklären, warum ich diesen Artikel über Habré schreibe. Die Zeit ist gekommen. Es stellt sich heraus, dass Titan zwar ein biokompatibles Material ist, es jedoch wichtige Merkmale gibt. Spezielle Legierungen und Beschichtungen auf Titan sind erforderlich, damit der Prozess der Abstoßung der Prothese nicht einsetzt und Knochengewebe in die Dicke der Prothese eindringt und darin fixiert wird. Hierzu müssen spezielle Produkte auf solche Produkte aufgebracht werden.

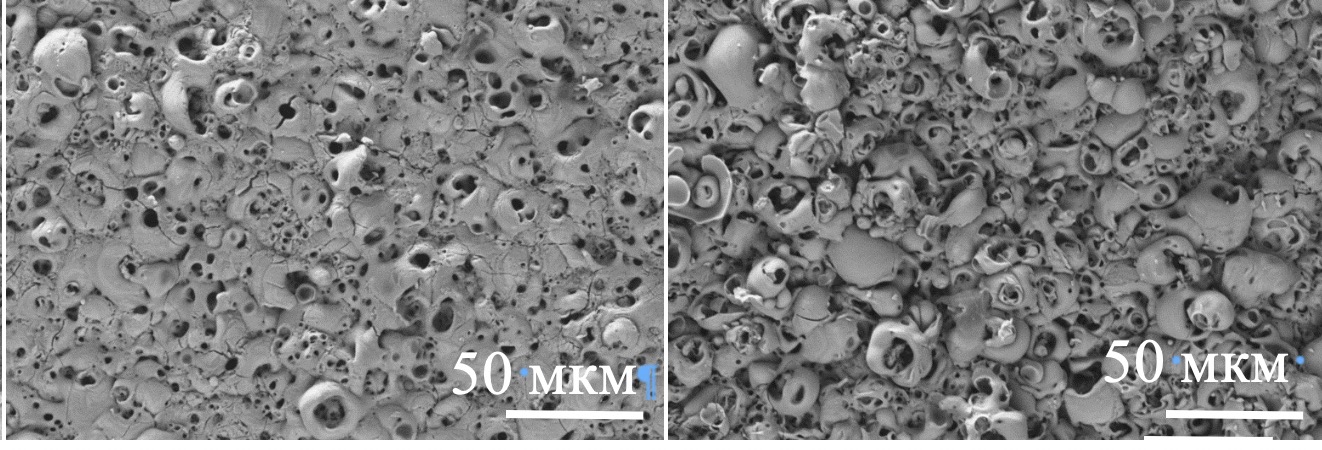

Die Struktur der Prothese ist sehr porös, wodurch das Knochengewebe tief eindringen kann. Das reicht aber nicht. Es ist notwendig, eine spezielle biokompatible Beschichtung aufzutragen, auf die wir noch näher eingehen werden. Für Metalle, deren Oberfläche durch Oxide geschützt ist, wie z. B. Titan, Aluminium und seine Legierungen, können verschiedene Beschichtungen durch das Mikroarc-Oxidationsverfahren aufgebracht werden. Ich habe in meinem

Artikel über Habré vor einigen Jahren über diese Technologie geschrieben. Mit dieser Methode können Sie Oxidbeschichtungen in verschiedenen Farben und Farbtönen mit schützenden Eigenschaften auftragen. In unserem Fall war es jedoch erforderlich, eine spezielle biokompatible poröse Kalziumphosphatbeschichtung aufzubringen, die eine nahezu 100-prozentige Überlebensrate der Prothese gewährleistet. Solche Beschichtungen und Technologien für ihre Anwendung wurden an der

Tomsk Polytechnic University von einer wissenschaftlichen Gruppe unter der Leitung von S.I. Tverdokhlebova. Sergey Ivanovich und seine Kollegen entwickelten eine spezielle chemische Zusammensetzung des Elektrolyt- und Microarc-Titan-Behandlungsregimes, die es ermöglichte, hochwertige Calciumphosphat-Beschichtungen auf seiner Oberfläche zu erhalten. Als Ergebnis wurden die Prothesen mit einem vollständig biokompatiblen Film mit hoher Haftung beschichtet. Erst nach dieser Behandlung wurden die Prothesen in die Katze Smoke implantiert.

Quelle der Mikroarc-Oxidation

Der Beschichtungsprozess kann wie folgt vereinfacht werden. In das Metallbad aus Titan, bei dem es sich um die Kathode handelt, wird das zu beschichtende Teil eingetaucht. Das Teil ist die Anode.

Da die Leitfähigkeit der Lösung sehr hoch ist, tritt beim Anlegen eines elektrischen Stroms tatsächlich ein Kurzschluss auf, und der Prozess stoppt, noch bevor er beginnt. Hierbei ist es wichtig, im ersten Moment einen großen Strom (einige zehn Kiloampere) einzupumpen, damit sich auf der Oberfläche der Anode eine explosive Dampfschicht bildet, eine Art Doppelschicht, die keinen Kurzschluss des Stroms zulässt. In dieser Schicht werden Mikroarcs gebildet, die den Mikroarc-Behandlungsprozess bereitstellen.

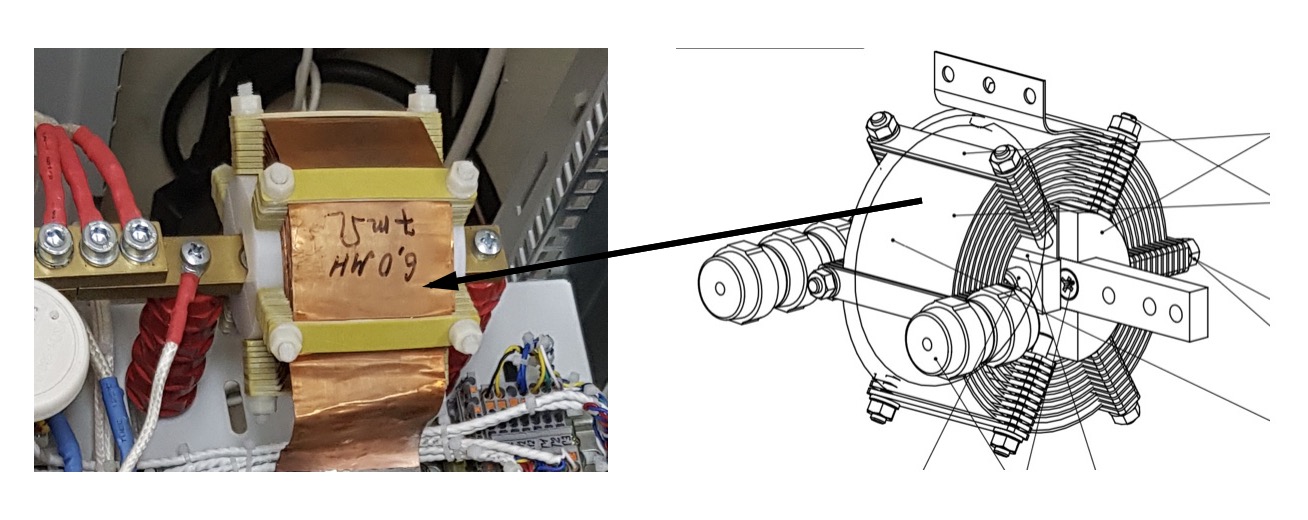

Das Teil glüht buchstäblich mit Mikrobögen, die mit der Zeit weniger wahrnehmbar werden, da sich auf dem Teil eine Schicht aus dielektrischer Beschichtung aufbaut, die keinen Strom mehr durchlässt. Es scheint, dass der Prozess einfach ist, aber es scheint Einfachheit. Es ist schwierig, Bedingungen für das Auftreten einer Doppelschicht zu schaffen, da aufgrund der hohen Anlaufströme des Prozesses eine große Stromquelle erforderlich ist. Langsames Eintauchen des Teils rettet auch nicht die Situation und ist nicht sicher. Es gibt nur einen Ausweg - eine gepulste Stromquelle zu schaffen, die es ermöglicht, eine zuverlässige Doppelschicht zwischen dem vollständig in die Lösung eingetauchten Teil und dem Elektrolyten zu bilden. In diesem Fall ist die Form der Spannungs- und Stromimpulse sehr wichtig, um die zukünftigen Eigenschaften der Beschichtung sicherzustellen, und die Gesamtladung, die durch den Stromkreis fließt, bestimmt die erforderliche Dicke der Beschichtung und infolgedessen deren Betriebseigenschaften und Wiederholbarkeit des Auftragungsprozesses, was die wichtigste Voraussetzung für die industrielle Anwendung der Technologie ist . Somit ist die Erzeugung eines gepulsten Hochstroms mit der Steuerung der Eigenschaften des Ausgangssignals Quelle - dies ist das Problem, das gelöst werden musste. Da es sich um eine gepulste Hochstromelektronik handelt, bei der Ströme von bis zu mehreren Kiloampere (bei einer Spannung von 300-500 Volt) geschaltet werden, war auch die Gewährleistung von Störfestigkeit, Zuverlässigkeit und Sicherheit eine der Anforderungen. Dies sind genau die Aufgaben, die von einer Gruppe von Entwicklern gelöst wurden, die eine Quelle erstellen sollten, und ich leitete diese Arbeit als Generaldesigner. F & E in seiner reinen Form mit der Vorbereitung einer „erwachsenen“ technischen Aufgabe, Modellierung, Design, Prototyping und die Arbeit endeten mit einem modifizierten Prototyp und einer Design-Dokumentation für die ESKD. Die Quelle hat sich als interessant herausgestellt, lassen Sie uns genauer darauf eingehen.

Um den Start des MAO-Prozesses zu gewährleisten, muss in sehr kurzer Zeit ein großer Anlaufstrom in die Last gepumpt werden, was nur mit einer Batterie von Hochspannungskondensatoren möglich ist. Es gibt zwei solche Batterien (

KB1 und KB2 ). Kondensatorbänke werden mit einer leistungsstarken 20 kW Gleichstromquelle aufgeladen

. Die Ladung, die in Kondensatorbänken unter Verwendung einer Zweikanal-Ausgangsimpulsformungseinheit (

BFVI1 und BFVI2 ) und einer Steuerung

K akkumuliert wurde , wird der Last zugeführt. Warum werden zwei Kondensatorbänke verwendet? Dies ist darauf zurückzuführen, dass im System ein Strom von mehr als 2000 A bei Frequenzen bis zu 400 Hz geschaltet werden muss, was die Auswahl eines geeigneten Leistungsschalters erfordert. Hochpräzise Elektronik ist nicht billig, daher kostet ein geeignetes Gerät zum Schalten derartiger Ströme in diesen Modi etwa 3 bis 4000 US-Dollar und wird fast ausschließlich auf Bestellung gefertigt. Darüber hinaus ist die Ressource einer solchen Vorrichtung auf mehrere hundert Stunden Dauerbetrieb begrenzt. Das ist nicht gut. Daher wurde beschlossen, die erforderliche Ausgangsleistung auf zwei Kanäle aufzuteilen und die Umschaltung mit zwei MTKI-1200-12KN-Leistungsschaltern durchzuführen.

Diese Geräte haben sich gut bewährt, und ihr Preis ist durchaus vernünftig. Die Ressource des Dauerbetriebs (auf der Ebene von 0,8 Grenzwertmodi) beträgt mehrere tausend Stunden. Der Einschaltstrom zum anfänglichen Zeitpunkt des Ladens der Kondensatorbatterien kann einige zehn kA betragen, weshalb zwei leistungsfähige Drosseln im Stromkreis der Kondensatorbatterien angeordnet sind. Leistungselektronik ist im Allgemeinen etwas Besonderes. Hier sind alle Knoten und Teile groß und die Herstellung von Arbeitskräften erfordert häufig die Arbeit von Schlossern und Drehern. Zum Beispiel sieht die Drossel wie ein Block aus mehreren Metern Kupferfolie aus, der auf einem Rahmen mit Lücken gedreht ist, die es ermöglichen, ihn durch einen Lüfter zu kühlen.

Somit besteht die gesamte Anlage aus drei Einheiten - einer Stromquelle, einem Hochstromschalter (der Kondensatoren, Leistungsschalter, Drosseln usw. enthält) und einer Elektronikeinheit, die all dies steuert, die erforderlichen Impulsformen erzeugt und alle Betriebsarten überwacht . Die gesamte Struktur wird in einem Industrierack hergestellt, die Kühlung übernimmt der Chiller. Alles versammelte sich in dieser Form.

Die Wahl der Stromquelle für Kondensatorbatterien ist das wichtigste Thema, das in dieser Arbeit angesprochen wurde. Die Stromquelle muss eine Reihe strenger Anforderungen erfüllen, über ein zuverlässiges Schutz- und Steuersystem verfügen und außerdem rauschunempfindlich sein, da beim Schalten großer Ströme im Frequenzmodus verschiedene Störungen auftreten. Die Wahl fiel auf die Quellen des Wissenschaftlich-Technischen Zentrums

"Systeme der garantierten Stromversorgung" , Nowosibirsk. Ein exzellentes Unternehmen, das verschiedene Geräte für solche Aufgaben entwickelt und herstellt. Wir haben uns gefreut, dass die Entwickler auch unsere unerwartetsten Wünsche und Anforderungen erfüllt haben. Insbesondere mussten wir die Konfiguration einiger Knoten ihrer Ausrüstung genauer kennen, um unsere Steuerprotokolle anzupassen. Dies erforderte die Entwicklung einer neuen Firmware, und die Jungs machten dies in kürzester Zeit. Das Unternehmen nimmt die Dokumentation ernst, der technische Support funktioniert einwandfrei. Ein seltenes Beispiel für ein solides Geschäft, das zu unserem zuverlässigen Partner geworden ist. Den Hochspannungsschalter und die gesamte Steuerelektronik haben wir bereits

selbst gemacht .

Projektmanagement

Leser können sich fragen, wie das Projekt verwaltet wurde und wie lange es gedauert hat, um es abzuschließen. Reden wir ein bisschen darüber. Im Allgemeinen ist es für solche Projekte am besten,

GOST R 15.301-2016 „System für die Entwicklung und Inbetriebnahme von Produkten (SRPP)“ einzuhalten. Produkte für industrielle Zwecke. Das Verfahren für die Entwicklung und Produkteinführung .

“ Gemäß den Empfehlungen von GOST ist es einfach, ein Projekt korrekt und effizient abzuschließen, vorausgesetzt, alle Entwickler verstehen und befolgen seine Ideologie. Die Aufgabe des Projektkoordinators (Chefkonstrukteurs) besteht darin, die Aufgaben klar festzulegen und deren Umsetzung während des gesamten Projekts zu überwachen. Die Arbeit wurde von einer Gruppe von vier Hauptentwicklern und einem technischen Ingenieur (Hände) ausgeführt, die im

Notion- Dienst in einer Arbeitsgruppe unterzeichnet waren. Ein Service wie Notion ist nicht der einzige für die Teamarbeit von Entwicklungsteams. Ich benutze es - ich fühle mich wohl.

Die drei Ströme "Entwicklung und Prototyping", "Notwendige zusätzliche Arbeit" und "Einkauf" werden bei Eingang der Aufgaben ausgefüllt, Termine und verantwortliche Ausführende werden angegeben. Wenn die Aufgabe abgeschlossen ist, wird sie an das Archiv gesendet. Alle Dokumentationen und erforderlichen Dokumente werden in der Cloud gespeichert und können auf jedes der Geräte zugegriffen werden. Einmal pro Woche (normalerweise donnerstags) - Generalversammlung, Besprechung der aktuellen Angelegenheiten. Ein hartes Zeitlimit für ein Meeting beträgt 45 Minuten. Das wichtigste und notwendigste Element der Teaminteraktion. Jeder weiß, dass das Projekt wichtig ist, bei dem Treffen wird jeder über seine Ergebnisse berichten, es ist notwendig vorzubereiten, fertig zu werden, dass man keine Zeit hat und nicht vor allen Leuten ins Gesicht schlägt. Als Generaldesigner fungiere ich manchmal als maßgeblicher Lehrer, der die Hausaufgaben von meinen Schülern übernimmt. In guter Weise) In Bezug auf das Timing. Die Fristen sind kurz. Darüber hinaus kennt jeder der Entwickler die Fristen für den Abschluss des Projekts. Angesichts der Tatsache, dass die Aufgabe fast von Grund auf neu gestellt wurde, betrug die Laufzeit des Projekts bis zu den ersten erfolgreichen Tests etwa 10 Monate. Das Timing wurde durch logistische Probleme stark verzögert, da die Komponenten bei der Entwicklung von Hochstrom-Elektronikgeräten keineswegs einfach sind, daher kann beispielsweise ein geeigneter Dämpfungskondensator einige Monate halten.

Die gesamte notwendige Ausrüstung (sofern viel vorhanden war) wurde für vier Monate zusammengebaut. Die Montage der gesamten Anlage dauert ca. drei Wochen. Das Debuggen und Testen dauert weitere 10 Tage. Korrektur, Suche und Beseitigung von "Kakerlaken", Nacharbeiten, Korrektur des Blutdrucks - noch ein paar Wochen. Im Allgemeinen eine solche Dramaturgie. Am Ende nahm die gesamte Produktionslinie beim Kunden Gestalt an - wie auf dem Foto zu sehen.

Natürlich wurde das alles nicht nur getan, um die Katze Smoke zu retten. Diese Technologie wird verwendet, um schützende und biokompatible Beschichtungen von Implantaten für Menschen, Farbbeschichtungen auf verschiedenen Legierungen und Metallverbundwerkstoffen aufzubringen.

Ähnliche Produkte gibt es fast alle in Übersee und deren Preis ist entsprechend. Tatsächlich kann in Russland die Produktion solcher Produkte in ausreichenden Mengen etabliert und ausgebaut werden. Wille und Wunsch sind erforderlich, um nicht nur ständig Gasleitungen zu öffnen und die Ressourcen des Landes für nichts im Ausland zu treiben, sondern bereits die Entwicklung von Technologien in Angriff zu nehmen, um Wissenschaft und Produktion angemessen zu unterstützen.

DanksagungDie Technologie zum Aufbringen von biokompatiblen Beschichtungen wurde in den Eingeweiden der wissenschaftlichen Labors der

Polytechnischen Universität Tomsk , des

Instituts für Hochstromelektronik des SB RAS und des

Tomsk Scientific Center entwickelt . Besonderer Dank geht an den NordicEnergy-

Habitor für nützliche technische Beratungen während der Projektumsetzung, denn selbst wenn Sie über

umfangreiche Erfahrung und technische Kompetenzen verfügen, benötigen Sie manchmal Beratungen. In diesem Fall wende ich mich immer an die Habr-Community und es wird immer jemanden geben, der hilft, es herauszufinden.

Und was ist mit unserer Heldin des Artikels Rauchkatze? Ihr geht es gut. Die Operation war erfolgreich, das Leben des Tieres geht wie gewohnt weiter. (Lustige Strecken, wie alle Katzen, die morgens aufwachen). Generell ist die Entwicklung der Medizin und der Biotechnologie ohne die besondere Rolle der Tiere in diesem Prozess nicht vorstellbar. Ja, und die Arbeit von Tierärzten respektiere ich persönlich zutiefst. In der Tat

sagte der große Neurophysiologe

I. P. Pavlov nicht umsonst:

"Ein Arzt behandelt eine Person und ein Tierarzt - die Menschheit." Ich persönlich stimme dem mit Iwan Petrowitsch zutiefst zu!

Einen schönen Tag noch!