Hallo allerseits. In diesem Material möchte ich über eine neue Steuerung für einen Universalkollektor-Elektromotor sprechen, nämlich über dessen Leistungsteil. Dieses Steuergerät basiert auf der alten Version des Steuergeräts für ein Elektrofahrzeug, es wurden jedoch einige Änderungen vorgenommen, die den Einsatz in Stromkreisen mit hohen Spannungen und Leistungen ermöglichen.

Ich muss gleich sagen, dass der Artikel die Arbeit mit gesundheits- und lebensgefährlichen Hochspannungen beschreibt. Daher empfehle ich, das Design nicht zu wiederholen, zumindest nicht nachdenklich, oder wenn Sie keine Erfahrung mit ähnlichen Schemata haben.

Ich muss gleich sagen, dass der Artikel die Arbeit mit gesundheits- und lebensgefährlichen Hochspannungen beschreibt. Daher empfehle ich, das Design nicht zu wiederholen, zumindest nicht nachdenklich, oder wenn Sie keine Erfahrung mit ähnlichen Schemata haben.Anstatt mitzumachen

Ich fahre fort, meine Experimente mit dem elektrischen Antrieb durchzuführen. Dieser Artikel ist im Wesentlichen eine Zusammenstellung der Theorie und wie ich sie in die Praxis umsetze. Der Rest des Artikels ist in technischem Text verfasst, was langweilig sein kann. Aber ich habe den Test auf Video aufgezeichnet. Wenn Sie nur sehen möchten, wie der Test "live" ohne unmissverständliche Worte verlaufen ist, spulen wir sofort zum Ende des Artikels zurück. Ich füge dort ein Video hinzu. Außerdem hier ein direkter Link zu YouTube:

www.youtube.com/watch v = rPYha565BJsallgemeine Daten

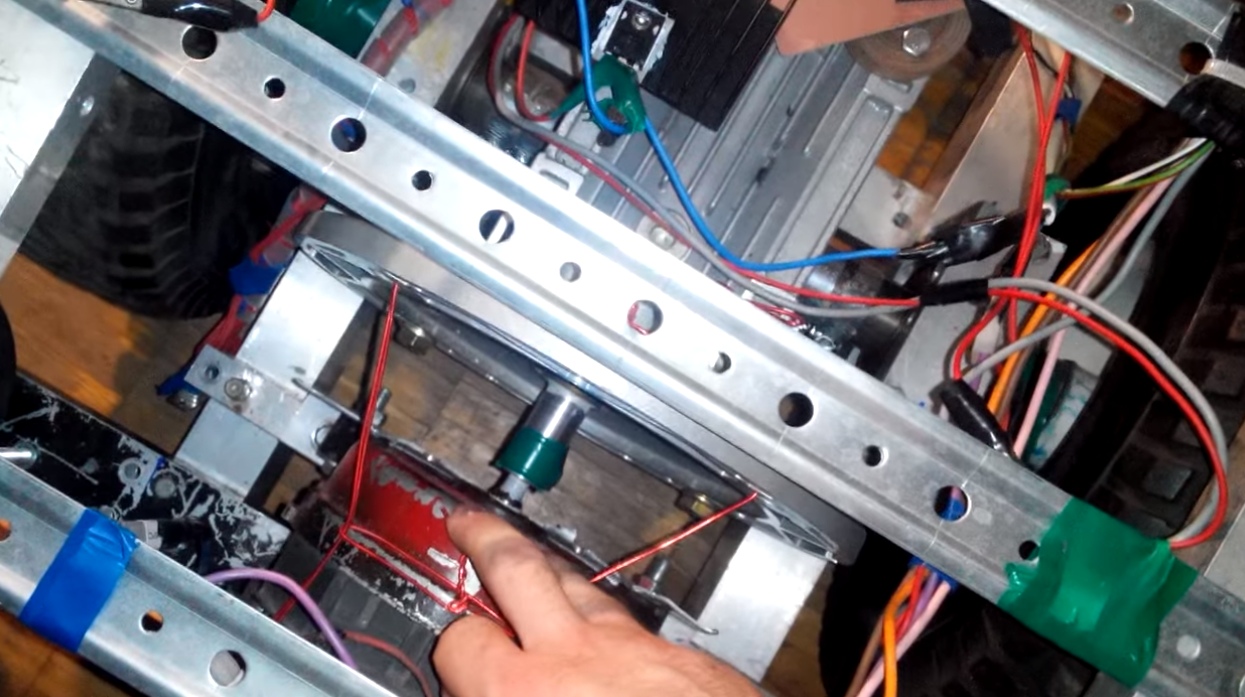

Der Universalkommutatormotor wird durch Schalten der Rotor- und Statorwicklung umgekehrt. In der alten Version wurden Relais vom Lada mit 40A 12V zum Schalten verwendet. Beim Schalten unter Last brannten sie durch und die Lücken zwischen den Kontakten waren klein, und ich befürchtete, dass es bei hohen Spannungen zu einem Ausfall kommen könnte. Daher werden anstelle des Relais jetzt Standard-Werksstarter (Schütze) für 4 Kanäle verwendet. Sie werden zum Schutz in eine Metallbox eingebaut. Vorspeisen drei Stücke. Zwei sind für die Umkehrschaltung verantwortlich, und eine fungiert als Sicherheitssystem. Sie unterteilt die Schaltung in drei Teile: den Eingangspfad - den PWM-Regler (das ausführende Element selbst ist ein Feldeffekttransistor) - die Umkehrschaltung und den Motor.

Das Schütz ist für 400 Volt und hohe Ströme ausgelegt, so dass es direkt unter Last geschaltet werden kann und nicht brennt. Ein N-Kanal-Transistor wird als Leistungshalbleiterelement verwendet. Für den ersten Test habe ich den IRFP4332PBF 250V 57A Transistor gelötet. Die Betriebsspannung eines Transistors von 250 Volt reicht für diese Schaltung jedoch nicht aus, da der Transistor an seiner Grenze arbeitet, wird er in Zukunft durch einen Transistor mit einer Betriebsspannung von mindestens 500 Volt ersetzt. Dies ist notwendig, da sich die Wechselspannung nach der Gleichrichtung um das 1,41-fache erhöht, außerdem kann es zu Hochspannungsimpulsen und -stößen kommen.

Schaltkreisschutz

Besonderes Augenmerk ist darauf zu legen, dass beim Arbeiten mit so hohen Spannungen wie in diesem Regler Fehler in den Überspannungsschutzsystemen der Schaltung sehr stark sind. Der Transistorschalter hat drei Schwachstellen, die geschützt werden müssen:

1) Überspannung am Verschluss. In der Spezifikation für einen Transistor ist die maximale Spannung am Gate des Transistors angegeben, in der Regel ist sie nicht höher als 30 Volt. Wenn dieser Schwellenwert überschritten wird, kommt es zu einem Ausfall des Verschlusses. Zum Schutz vor Ausfällen werden akkumulierte Überspannungsentladungskreise verwendet. Es gibt mehrere Optionen für solche Schemata, aber ich habe Diodenschutz verwendet: ein Bild. Das Gate des Transistors ist über die Diode mit der + Treiberspeisung verbunden. Die Versorgungsspannungen des Treibers betragen normalerweise 12-15 Volt, was weniger als 30 Volt entspricht. Tritt am Gate eine Überspannung auf, so fließt der Überschuss einfach ab und löst sich entlang der Stromleitungen auf. Es gibt auch eine Suppressor-Schutzoption. Bei der Auswahl muss man sich die Durchbruchspannung ansehen, in meinem Fall würde ich eine 12 Volt Version nehmen. Der Suppressor-Schutz funktioniert folgendermaßen:

2) Parallel zum Transistor muss die Diode in Sperrschaltung geschaltet werden.

2) Parallel zum Transistor muss die Diode in Sperrschaltung geschaltet werden. Grundsätzlich sind in Feldeffekttransistoren bereits Dioden eingebaut. Zum Schutz ist es jedoch nicht überflüssig, wenn der Arbeitsstrom und die Spannung der Diode mit denen des Transistors übereinstimmen

3) Die Diode ist in Sperrichtung parallel zur Last geschaltet. Es muss eingestellt werden. Mein Transistor ist durchgebrannt, bis ich bemerkte, dass ich diese Diode nicht installiert habe. Besonders in Niederspannungskreisen setzen sie es oft nicht. Aber das ist nicht richtig, das ist ein unverzichtbares Element. Der Arbeitsstrom und die Spannung dieser Diode sind nicht niedriger als die Eigenschaften des Transistors

Docking mit logischen Komponenten

Beim Arbeiten mit hohen Spannungen müssen alle Logikschaltungen durch optische Paare von den Leistungsschaltungen entkoppelt sein. Im Idealfall sollte aus Sicherheitsgründen keine einzige elektrische Verbindung zwischen der Stromversorgung und den logischen Teilen bestehen. Dies kann nur unter Laborbedingungen erreicht werden, indem der logische Teil von einer Stromquelle und der Strom von einer anderen gespeist wird.

In der Praxis sollten alle Signal- und Steuerleitungen durch eine Optik entkoppelt sein, und das gemeinsame Erdungskabel sollte für den gesamten Stromkreis gleich sein (alle negativen - gemeinsame Drähte und Abschlüsse aller Stromversorgungen sollten an einen einzigen Bus angeschlossen sein). In diesem Fall treten keine Störungen auf und es ist ausreichend arbeiten. In meinem Fall weigerte sich die Schaltung im Allgemeinen zu arbeiten, bis ich einen gemeinsamen Erdungsbus für die gesamte Schaltung herstellte.

Für den Test habe ich einen digitalen Signalgenerator als Steuereinheit verwendet. Hierbei handelt es sich um eine separate Einheit, die durch einen Optokoppler vollständig vom Stromkreis getrennt wurde. Für die weitere Arbeit soll ein Mikrocontroller mit Strom- und Spannungssensoren verwendet werden.

Testergebnisse

Während des Tests habe ich mit der Frequenz des PWM-Signals herumgespielt, Folgendes hat sich gezeigt - bei den Frequenzen von ca. 1 kHz hat der Motorverteiler stark gezündet. Mit zunehmender Frequenz auf 2 kHz verschwand die Funkenbildung fast vollständig. Das heißt Je niedriger die Frequenz, desto stärker ist die Funkenbildung des Kollektors. Der Stromkreis wurde nicht durch eine reine konstante Spannung gespeist, sondern durch eine gepulste. Aus der Steckdose wurden 220 V 50 Hz entnommen und der Diodenbrücke und von dieser dem Transistor zugeführt.

Es gab keinen gleichrichtenden Glättungskondensator, da in diesem Fall die Versorgungsspannung über den zulässigen Wert für den Transistorschalter springen und ein Durchschlag auftreten würde. Es gibt noch einen weiteren negativen Effekt - aufgrund des Betriebs mit pulsierendem Strom wurde der Transistor erwärmt. Der Kühler wurde auf 50-60 Grad erwärmt. Bei Arbeiten an Batterien wurde keine so starke Erwärmung beobachtet, wenn dem Motor ein reiner Gleichstrom ohne Welligkeit zugeführt wurde. Dabei kann die Tatsache eine Rolle spielen, dass die Spannung im Batteriebetrieb 160 Volt und im Netzbetrieb etwa 230 Volt betrug. Bei der Verwendung von Batterien habe ich einen Transistor mit einer Betriebsspannung von 200 Volt und bei einer Netzversorgung von 250 Volt verwendet. Das heißt, wenn mit der Batterie gearbeitet wurde, gab es einen größeren Spannungsspielraum. Obwohl das Erhitzen aufgrund von Stromversorgungsimpulsen für mich eine wahrscheinlichere Ursache für das Erhitzen ist.

Der Gate-Control-Treiber ist in eine Push-Pull-Schaltung eingebaut:

Der Fahrerbetrieb begann mit einem Arbeitszyklus von etwa 6% (bestimmt durch das Quietschen der Motorwicklungen), die Räder begannen sich ab etwa 10% zu drehen. 4% der Differenz ist der Verlust in der Übertragung. In Kenntnis des Motorverbrauchs errechnete ich, dass die Verluste in Motor und Getriebe in diesem Modus etwa 15 Watt betrugen.

Das war der Test der Aufsichtsbehörde, er gibt nicht vor, originell zu sein - es ist nur meine Erfahrung. Ich hoffe, dass diese Ergebnisse für jemanden nützlich sind. Nun, das versprochene Video: