Anstelle einer InschriftUnd der Ölnebel schwebt über der Werkstatt

und ein schöner Lichtbogen brennt in der Kammer.

Der Technologe hat es nicht eilig - der Technologe versteht

das plus ein Mikron wird nichts lösen.

In der Weite von Habr tauchte mehr als einmal das Thema Vakuumtechnik auf. Dies sind zum Beispiel Artikel über ein

Elektronenmikroskop in einer Garage , über

Magnetron-Sputtern und sogar über ein

hausgemachtes Kupferdampf-Lasersystem . Einige dieser Artikel erwähnten Dampfölpumpen. Nun schlage ich allen Interessierten vor, sich das Gerät und die Eigenschaften dieser Pumpen genauer anzuschauen.

Haftungsausschluss (was für ein Wort, Übersee!)Ich weiß nicht, wohin das führen wird oder ob es dazu führen wird, aber ich werde versuchen, den Prozess interessant, informativ zu gestalten und auf menschliche Opfer zu verzichten.

Wie alles begann

Vor nicht allzu langer Zeit war ich Eigentümer von zwei

Raketentriebwerken für Raketen der Klasse

„Vielleicht fliegen“ der NVDS-100-Diffusionsdampfölpumpen, die mir etwas mehr einbrachten als den Preis für Altmetall. So etwas wollte ich schon lange haben, weil ich immer in eine funktionierende Pumpe „schauen“ wollte. Ich wollte auch den Prozess der Metallabscheidung im Vakuum ausprobieren, was für meine Leidenschaft für die Astronomie und die beißenden Preise für große Spiegel für Teleskope von großer Bedeutung sein kann. Obwohl die Vakuumtechnik für mich in etwa den Raumschiffmotoren

gleicht und große Zweifel

aufkamen , boten die hervorragenden Artikel von

reactos einen zusätzlichen Anreiz, sich in diese Richtung zu bewegen. Ja, und beim Anblick solcher Pumpen verspüre ich Nostalgie nach dem Ort, an dem ich am Institut geübt habe (und dann gearbeitet habe). Es war eine Fabrik zur Herstellung von Quarzresonatoren und -generatoren, in der es in den Därmen der Läden viele seltsame (oft schon einzigartige) Dinge gab, wie Röntgengoniometer, Ionenplasmaätzanlagen, Lötkolben zum Versiegeln von Dutzenden von Resonatoren in Vakuum- oder Gasatmosphäre, aber meiner Meinung nach die meisten Aussehen, episch - Installation von Vakuum-Spritzen UVN-71.

Wenn Sie mit Reihen von Installationen durch die Werkstatt gehen, in denen Drähte, Schläuche, weiße Dampfstrahlen und jahrzehntelang hintereinander Gummibären und Hasen mit traurigen und sehr schmutzigen Gesichtern, die auf sich drehenden Stangen montiert sind, periodisch aus Stickstofffallen und Dewar-Gefäßen ausbrechen ... Im Allgemeinen eine unvergessliche Landschaft im Geiste eines postapokalyptischen Steampunks.

Also zurück zu den Pumpen.

Ihr Leben war hart, aber nicht gnadenlos. Im Inneren wurde viel gefrorenes Öl gefunden, das irgendwie hätte entfernt werden müssen, aber ansonsten sah es ziemlich anständig aus: Die Dichtungen waren angebracht, die Gehäuse waren ganz, die Heizungen waren warm, aber ich konnte nichts mehr darüber sagen.

Von dem Angenehmen: Auf einer der Pumpen befand sich ein wassergekühlter Chevron-Reflektor oder eine wassergekühlte Falle (ich traf beide Namen), um die Menge an Öldampf zu reduzieren, die in die Vakuumkammer eindrang. Das Ding ist sehr nützlich, aber es reduziert die Pumpenleistung um 20-30%, wenn Sie den Büchern glauben. Ein Vakuumverschluss wurde später gekauft. Es ist erforderlich, den Pumpeneinlass von der Vakuumkammer abzusperren, damit Luft in die Kammer eingeleitet werden kann, ohne die Pumpe auszuschalten (genauer gesagt, ohne sie zu kühlen). Es ist strengstens verboten, Luft in eine noch heiße Pumpe zu lassen, und ich werde weiter erläutern, wozu die Nichteinhaltung dieser Regel führt.

Es war möglich, die Pumpen mit gewöhnlichem Aceton, das das gefrorene Öl wie Zucker und heißes Wasser löste, ziemlich leicht zu waschen. Nach

drei Litern Aceton, zwei Stunden Badevorgang, stellte sich heraus, dass der Ölabweiser von der Pumpe entfernt wurde (auch als „kalte Kappe“ bezeichnet). Davor hielt er sich so fest, dass ich die Pumpe für ihn anhob und mir sicher war, dass es sich um eine nicht trennbare Struktur handelte. Es ist wahr, dies ist das Einzige, was sich bemerkbar gemacht hat.

Das Innere der Pumpe wurde erst nach dem Aufwärmen der Pumpe entfernt, als das gefrorene Öl schmolz. Und hier ist deutlich zu erkennen, dass die Aluminiumteile ihre gewohnte Farbe verloren und etwas durchhängen. Wir werden weiter darauf zurückkommen.

Und für diejenigen, die den Edelstahl mit Silber streichen, gibt es in der Hölle einen separaten Boiler!

Ein bisschen Theorie

Bevor ich über den Spaß nachdenke, schlage ich vor, herauszufinden, welche Pumpen im Allgemeinen sind und was in sie eingefüllt wird. Auf trocken funktioniert nicht.

Arbeitsflüssigkeiten

Für Arbeitsflüssigkeiten gibt es mehrere wichtige Parameter, die das Ergebnis einer Pumpe bestimmen:

- Dampfbeständigkeit bei 20 ° C Dieser Parameter bestimmt im Idealfall den endgültigen Restdruck, der mit einer solchen Flüssigkeit erreicht werden kann.

- Der Siedepunkt, bei dem der Dampfdruck 1,33 Pa (1,10 · 10² mmHg) beträgt

- Flammpunkt und Selbstentzündung. Ja, mit einer starken Überhitzung der Pumpe und einem Durchbruch der Umgebungsluft können Sie ein Strahltriebwerk anstelle einer Pumpe erhalten.

- Stabilität gegen Oxidation und hydrolytische Stabilität. Ein wichtiger Parameter, der normalerweise keinen numerischen Ausdruck hat. Daher müssen Sie sich auf Adjektive und Vergleichsgrade verlassen. Eigentlich ist die Situation hier einfach. Für den Benutzer wird zum Ausdruck gebracht, dass einige Öle bei Betriebstemperatur einem zufälligen Durchbruch der Luft standhalten können, und einige sind im Allgemeinen in der Lage, mit ventillosen Schnellpumpprozessen zu arbeiten. Mit anderen Worten, sie können in einem Pumpzyklus arbeiten -> Lufteinlass -> Abpumpen.

- Toxizität Moderne Arbeitsflüssigkeiten sind, wenn sie nicht getrunken werden (und manchmal auch, wenn sie getrunken werden), ungiftig oder wenig giftig. Aber nachschauen lohnt sich nicht.

- In einigen Anwendungen müssen Sie sich ansehen, wie sich die Zersetzungsprodukte des Arbeitsmediums und seines Dampfes verhalten. Zum Beispiel nicht sehr schön, wenn man mit Cäsiumdämpfen arbeiten möchte und er plötzlich mit Vakuumöldämpfen reagiert.

Als Arbeitsflüssigkeit kann verwendet werden:

- Quecksilber;

- Mineralöl;

- siliciumorganische Flüssigkeiten;

- Ester.

Quecksilber hat einige sehr wichtige Vorteile:

- Gleichmäßigkeit der Zusammensetzung;

- Oxidationsbeständigkeit und Stabilität;

- Hoher Dampfdruck bei Betriebstemperatur (tatsächlich hängt der maximale Ausgangsdruck am Pumpenausgang von dieser Anzeige ab);

- Geringe Löslichkeit von Gasen.

Zu den Nachteilen zählt neben der Toxizität der Dämpfe der hohe Dampfdruck bei Raumtemperatur, der den maximalen Restdruck auf 10 -3 mm Hg begrenzt. Art. (gelöst durch den Einbau von Stickstofffallen) sowie hohe chemische Aktivität. Ich denke, jeder erinnert sich an den Verlauf der Schulchemie, dass Quecksilber mit Metallen Amalgame bildet. Und hier stellt sich die Frage, warum wurde es mit solchen Nachteilen in Pumpen eingesetzt? Und sie haben es dort eingesetzt, wo Quecksilberdampf das Arbeitsmedium ist oder wo eine hohe Reinheit (Abwesenheit von Kohlenwasserstoffen) des Arbeitsmediums erforderlich ist (z. B. in Massenspektrometern).

Aus Sicht von Hobbyprojekten ist diese Arbeitsflüssigkeit eher von historischem Interesse. Dampfquecksilberpumpen wie N-5SR-1, N-10R oder N-50R sind auf dem Territorium des Landes weit verbreitet, können jedoch nicht verwendet werden, da es sehr schwierig ist, Quecksilber der Klassen P1 oder P2 zu finden. Sofern nicht für eine Sammlung geeignet.

Mineralöle wie VM-1, VM-5, die laut einigen Quellen ein Produkt der Destillation von flüssigem Paraffin sind, sind viel leichter zu finden. Sie sind billig und sicherer zu bedienen. 5 Liter VM-5C kosteten mich ungefähr 1300 R, und es dauert 70 ml, um es zu pumpen. Diese Öle weisen zwar nicht die größte thermische und thermooxidative Stabilität auf. Mit anderen Worten, sie reagieren mit Luft und bilden eine Harzschicht auf den Pumpenteilen (dies ist bei meiner Pumpe deutlich sichtbar). Ich kann nicht sagen, wie schnell dieser Prozess ist, aber sein Ergebnis widersetzt sich hartnäckig den Versuchen, ihn zu entfernen.

Für Druckerhöhungspumpen, die die thermische und thermooxidative Stabilität von Öl erfordern, wird BM-3-Öl hergestellt, das Fördergeschwindigkeiten von bis zu 5000 l / s standhält. Die Amortisation hierfür ist ein niedriger Dampfdruck bei 20 ° C. Nur 1,33 * 10 ^ -2 Pa.

Organosiliciumflüssigkeiten wie VKZH-94AB, PFMS-2/5, FM-1, DC-705, DC-704 werden durch die allgemeine Formel der Form R [2SiO] nSiO [SiO] mSiR beschrieben, wobei R = (3) 3 oder 3 (65) 2, M = CH 3, F = C 6 H 5. Besitzen eine hohe thermooxidative Stabilität. Organosiliciumflüssigkeiten bilden auch nach längerem Einsatz in Pumpen mit periodischer atmosphärischer Luft keine Teerablagerungen auf den Innenteilen der Pumpen. Ermöglichen, Drücke in der Größenordnung von 10 ^ -9 mm RT zu erhalten. Art. Ohne die Verwendung von Tiefkühlung sind Stickstofffallen bei einigen Installationen nicht sichtbar. Sie sind teuer (50 000r pro 1 Liter ist nicht die Grenze).

Ester . Hier findet man Isooctylether oder Polyphenylether (5F4E, Santovac 5, OS-124) - ein Polymer aus Benzolringen, die durch Sauerstoff verbunden sind. Die Bindungen in einer solchen Kette sind sehr stark und daher ist die Flüssigkeit sehr oxidationsbeständig und wandert auch schwach in das gepumpte Volumen. Diese Öle haben auch gute Schmiereigenschaften. Interessanterweise sind Santovac 5-Zerfallsprodukte elektrisch leitend (und bei DC705 elektrisch isolierend). Und sie sind auch nicht billig.

Arten von Pumpen

Wir haben also eine Dampfstrahlpumpe. Insgesamt gibt es je nach Betriebsdruckbereich und Funktionsprinzip drei Typen von Dampfstrahlpumpen [1]:

- Ejektor - 760 - 10 & supmin; ² mm Hg;

- Booster - 10 & supmin; ¹ - 10 & supmin; & sup4; mm Hg;

- Diffusion - unter 10 ^ -4 mm Hg

Wir sind nur an letzterem interessiert, da die ersten beiden so konzipiert sind, dass sie große Gasmengen schnell pumpen, und hier werden wir im industriellen Maßstab ein Weltraumvakuum erhalten, und ich habe sie nicht. Aber mal sehen, wie sie funktionieren.

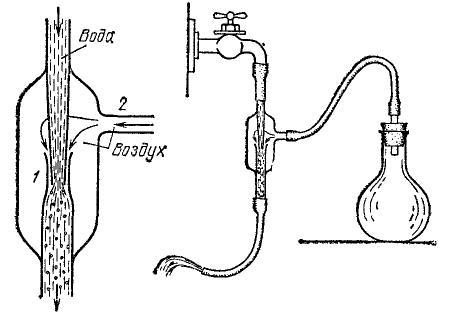

Ejektorpumpen können Wasser, Dampf, Dampf, Dampf und Öl sein. Viele kennen die Wasserstrahlpumpe aus der Schulchemie. Dort passierte er unter dem Namen einer Wasserstrahlpumpe. Ich bin mir sicher, dass er für einige irgendwo in der Schublade des Tisches liegt und in den Flügeln wartet, wenn es nach der Postapokalypse notwendig sein wird, ein Leben aufzubauen (na ja, wie wäre es ohne Pumpe?).

Derartige Pumpen (Ejektor, nicht Wasserstrahl) werden zum Pumpen großer Gasmengen (und nicht nur von Gasen) bei Drücken von 760 - 10 ^ -2 mm Hg ...

Das Funktionsprinzip einer solchen Pumpe (das Bild wurde von

einer ausgelasteten Ressource aufgenommen ) ist sehr einfach. Bei einer Dampf-Dampf / Dampf-Öl-Pumpe strömt in Form eines turbulenten oder laminaren Strahls erhöhter Dampf (im Vergleich zum Druck des gepumpten Gases) aus der Düse und dehnt sich in die Mischkammer 2 aus. Außerdem hängt alles von der Geschwindigkeit des Strahls, seiner Dichte und dem Druck des gepumpten Gases ab. Bei hoher Strahldichte und hohem Gasdruck ist der Strahl von Natur aus turbulent. Ein Teil des Gases wird durch die Turbulenzen des Strahls „abgeschaltet“ und weggetragen. Es gibt auch ein viskoses Einfangen aufgrund der Reibung der Grenzschichten des Strahls und benachbarter Gasschichten. Mit abnehmender Geschwindigkeit und Dichte des Strahls und des Gasdrucks nimmt die Rolle des viskosen Einfangens zu. Und bei einem Druck in der Größenordnung von 10 ^ -7 mm RT. Art. Der Erfassungsmechanismus wird vollständig diffus.

Der Dampfstrahl ist auch ein Hindernis für das gepumpte Gas und verhindert dessen Rückfluß in das gepumpte Volumen. Aufgrund der begrenzten Zufuhr von kinetischer Energie der Moleküle kann der Dampf einem bestimmten Druckabfall standhalten (manchmal schreiben sie über das Kompressionsverhältnis oder den Druck des Strahldurchbruchs). Für eine Ejektorpumpe beträgt dies gemäß [1, S.12] ungefähr 5-10. Eine Stufe eines

kugelförmigen Ejektors in einer Vakuum- Ejektorpumpe kann bei Freisetzung in die Atmosphäre bis zu 100-150 mm RT pumpen. Art.

In der Hausvakuumtechnik werden Dampfdruck- und Dampföl-Ejektorpumpen nur in Form einer Endstufe von Druckerhöhungs- und Diffusionspumpen eingesetzt. Wasser wird jedoch in vollem Umfang genutzt, auch für die Organisation

von Wasserversorgungssystemen und für die

Ölförderung .

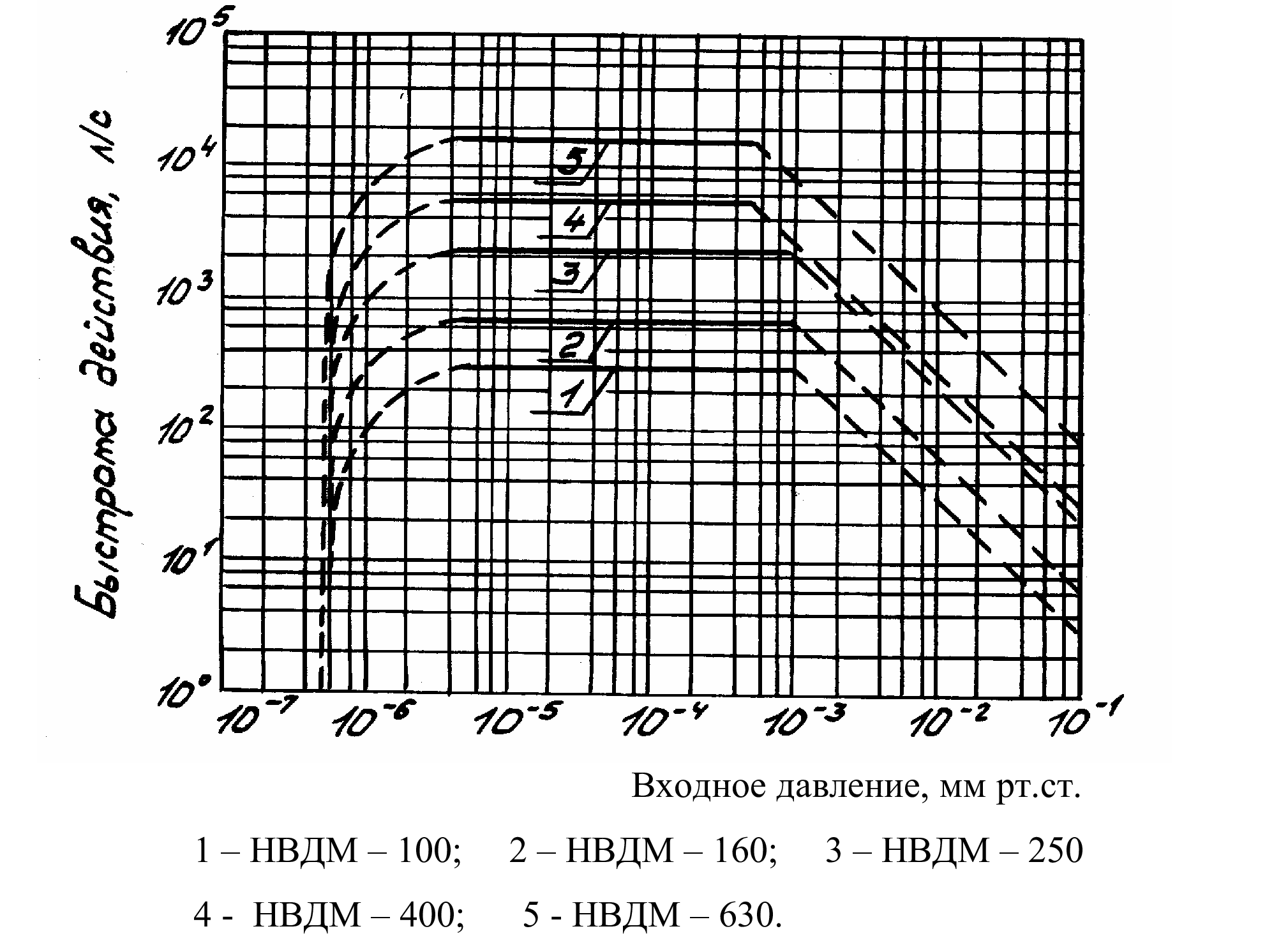

Druckerhöhungspumpen werden auch zum Pumpen großer Gasmengen verwendet, jedoch bereits bei Drücken von 10 ^ -1 - 10 ^ -4 mm Hg. Art. Ein typischer Graph der Abhängigkeit der Pumpgeschwindigkeit vom Eingangsdruck:

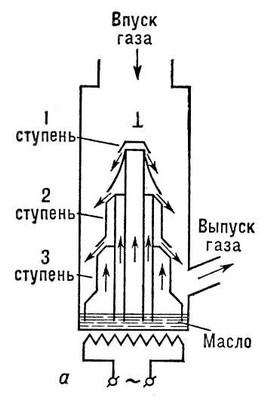

Der Betriebsdruckbereich dieser Pumpen ist insofern interessant, als der viskose Mechanismus der Gasabscheidung am oberen Ende des Bereichs und der Diffusionsprozess (gepumptes Gas in den Dampfstrom) am unteren Ende des Bereichs arbeitet. In dieser Hinsicht sollte der Strahl zur besseren Förderung bei hohen Drücken ausreichend dicht und bei niedrigen - ausreichend verdünnt sein. Es ist auch notwendig, eine hohe Leistung im gesamten Druckbereich zu erzielen.

Aus diesem Grund stellte sich das Design von Druckerhöhungspumpen heraus .... ziemlich ungewöhnlich. Wenn Sie etwas zwischen den Hochspannungsisolatoren (aus irgendeinem Grund Metall), den Pepelats und einem Roboter aus der Fiktion der 60er Jahre sehen, dann ist dies definitiv eine Druckerhöhungspumpe. Glaubst du nicht? Schauen Sie sich die Pumpenserien BN-, NVBM- und speziell 2NVBM- an. Zum Beispiel machen 2NVBM-630/18000 mit einer Höhe von 2,7 m und einer Aktionsgeschwindigkeit von 18.600 l / s oder BN-2000, etwas bescheidener in der Größe, einen unauslöschlichen Eindruck.

In Büchern zur Vakuumtechnik wird erwähnt, dass es Pumpen mit einer Wirkgeschwindigkeit von bis zu 200.000 l / s gibt. Sicherlich kann man hier eine Einraumwohnung mit einer Werkstatt und einer Versorgung mit Lebensmitteln für drei Monate ausstatten. Es gibt jedoch kleinere Pumpen.

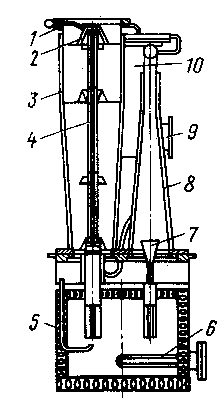

Lassen Sie uns den Aufbau der Pumpe am Beispiel von NVBM-2.5 [1, S.16] genauer betrachten. Vierstufige Pumpe. Auf einer dreistufigen Dampfleitung 4 sind drei an Sonnenschirme erinnernde Düsen gepflanzt. Unter dem Ölabweiser 2 befindet sich eine Düse der ersten Stufe, die ein maximales Saugvermögen bei geringem Düsenstillstandsdruck gewährleistet. Die Hauptsache ist, so viel Gas wie möglich aufzufangen. Die zweite Stufe sollte Druck unter der ersten Stufe unter dem Druck des Stalls usw. bereitstellen. Die letzte Ejektorstufe ist installiert, die den höchsten Druck zum Abwürgen des Strahls hat und tatsächlich den maximalen Ausgangsdruck (ungefähr 100 Pa) einstellt.

Bezeichnungen im Bild: 1 - Eingangsflansch; 2 - Ölabweiser; 3 - Fall; 4 - Dampfleitung; 5 - Kessel; 6 - interne Heizung; 7 - Auswerferdüse; 8 - Auswerferkonfusor; 9 - Abtriebsflansch; 10 - Plattenfalle;

Eines der Unterscheidungsmerkmale von Druckerhöhungspumpen ist die im Vergleich zur Diffusion größere Größe des Verdampfers oder Kessels (das Volumen, in dem die Verdampfung stattfindet) 5, da der Dampfdruck eine Größenordnung größer sein muss als der von Diffusionspumpen. Und da der Betrieb der Booster-Stufe NVBM-2.5 einen noch höheren Druck erfordert als der Betrieb der übrigen Stufen, wird die Stromversorgung der einzelnen Stufen durch den Einbau von Membranen in die Dampfleitung durch Dampf aufgeteilt.

Der Restdruck (normalerweise nicht in der Dokumentation für Druckerhöhungspumpen erwähnt) wird hauptsächlich durch die Rückströmung des Arbeitsmitteldampfes bestimmt. Und es ist viel größer als das von Diffusionspumpen. Für Druckerhöhungspumpen der Serie 2NVBM beträgt sie 0,8 mg / (h * cm2) und für Diffusionsserien von NVDM - 4,8 * 10 ^ -2 mg / (h * cm2). Wenn das Vorhandensein von Kohlenwasserstoffen in Ihrer Vakuumkammer kritisch ist, sind Druckerhöhungspumpen nicht Ihre Option. Wenn Sie jedoch eine Anlage abpumpen müssen, in der eine signifikante Gasentwicklung auftritt, und dennoch viel und konstant abpumpen müssen, ist dies Ihre Option. Vakuuminduktions- und Lichtbogenöfen, Trockenöfen und, falls vorhanden, Überschallwindkanäle sind die Hauptkunden dieser Pumpen.

Schließlich kamen wir zu den für uns interessanten

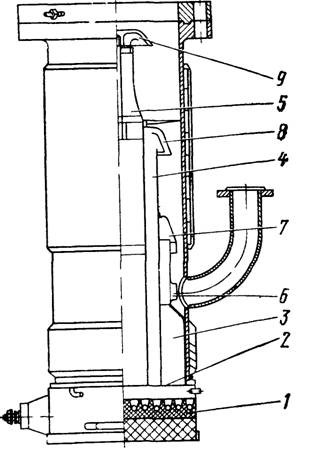

Diffusionspumpen . Und hier kann man wohl mit der Redewendung absteigen, dass die Diffusionspumpe einer Druckerhöhungspumpe ähnelt, nur dass ihr Gehäuse eine zylindrische und eine Ejektorstufe hat und vielleicht klein, klein ist.

Betrachtet man den Pumpenkreis [2, S. 39], so ist eine solche Aussage bis auf einige Unterschiede durchaus richtig. Mehr dazu weiter unten, aber zuerst werden wir zumindest ungefähr verstehen, was in der Pumpe passiert.

Bezeichnungen im Bild: 1 - Heizung; 2 - Kessel; 3, 4, 5 - Dampfleitungen; 6 - Auswerferdüse; 7 - die Düse der dritten Stufe; 8 - Düse der zweiten Stufe; 9 - Düse der ersten Stufe;

Diffusionspumpen werden bei Drücken von 10 ^ -4 mm Hg betrieben. Art. und unten, wenn das Gasströmungsregime molekular wird und gesagt werden kann, dass Gasmoleküle fast nicht miteinander und mit den Wänden der Pumpe kollidieren (nachdem die sogenannte Diffusionsmembran - der Spalt zwischen den Wänden der Pumpe und der Düse der ersten Stufe - vorbeigegangen ist), und wir können das sagen Sie fliegen wie auf dem Bild rechts:

Ich hoffe auf eine so primitive Erklärung, dass sie mich nicht treten werden. Die Gasmoleküle fliegen also durch den Pumpeneinlass und bewegen sich in Richtung des Dampfstrahls. Einige der Gasmoleküle werden zurückgeworfen, wenn sie auf schwere Dampfmoleküle treffen, während die verbleibenden Moleküle vom Strahl „eingefangen“ und weggetragen werden können. Darüber hinaus ist der "Einfang" -Mechanismus auf Diffusionsprozesse zurückzuführen [1, S.20]. Die Diffusionsrate ist über die Länge des Strahls ungleichmäßig: an der Düse, wo der Unterschied in der Gaskonzentration im Strahl und über dem Strahl am größten ist, ist er größer; Wenn Sie sich von der Düse entfernen, ist der Dampfstrahl mit Gas gesättigt und die Diffusionsrate nimmt ab.

Ein Dampfstrahl befördert Gas zu den Wänden der Pumpe, wo es kondensiert, und das Gas strömt, nachdem es einen Impuls von dem Strahl in der Pumprichtung erhalten hat, in einer schmalen Wandschicht zum Auslassrohr. In diesem Fall kann ihm die Ejektorstufe, falls vorhanden, helfen. Die Düsen 7, 8 und 9 werden übrigens Diffusion genannt.

Nun, wenn es einen Diffusionsprozess gibt, dann gibt es natürlich einen Prozess der Antidiffusion. Dieser Vorgang wird jedoch nur im Bereich niedriger Ausgangsdrücke von Bedeutung, in dem das Saugvermögen der Pumpe zu sinken beginnt. Zwar ist nicht alles auf Antidiffusion beschränkt, und Gase, die vom Dampfstrahl aus dem Kessel der Pumpe (die sich während der Dampfkondensation erfolgreich im Arbeitsfluid gelöst haben) und der Gasentwicklung der Pumpenwände entnommen werden, beginnen eine bedeutende Rolle zu spielen.

. , . , . , , .

-100, , . .

? , ,

(-1, -5 ), , .. . , . , ( ) , ( ); , , , , .

, , , — . , .

( ):

- . . , . .

- . ( ), , . .

- / “”. . , , .

Nachteile

( ) , . :

- . , . ( ), , , . — , ( ).

- . , . - . . , , . . , .. , . )

- . , . , . , . , . . , , .

- . , . ,

- / , . , .

. “” 1-2. , ( ) ! 1985- .

, , . , , . .

, , . . , .

- .. — .: , 1980.

- / . ., . ., . .; . ed. . . — .: , 1978.

- . ., . . - — .: , 1977.

- . . : . « ». — 2- ., . . — .: , 1990.

- . / . ., . ., . . ..; . ed. . ., . . — .: , 1985