Zusammenbau eines weiteren Prototyps einer CNC-Maschine zur Plasmabearbeitung und anschließenden Modifikation von Polymerwerkstoffen. In einer meiner früheren Arbeiten habe ich bereits etwas Ähnliches beschrieben, nur wurde im Plasma-Lösungssystem gearbeitet. Diese Arbeit basiert auf ähnlichen Prinzipien, jedoch auf etwas andere Weise. Wer interessiert ist bitte nachlesen.

Warum genau Atmosphärendruckplasma? Denn die massendimensionalen Eigenschaften von Vakuumsystemen sowie die Komplexität und die hohen Kosten der Konstruktion machen diese Richtung für die Anwendung bei der Bearbeitung lokaler Bereiche von Einzelteilen aus Polymerwerkstoffen nachteilig. Außerdem möchte ich eine praktische Anwendung für hobbybedingte Entladungsquellen, mit Ausnahme verschiedener Ozonisierer und Jakobsleitern.

Ein Plasma mit reduziertem Druck hat aufgrund seines geschlossenen Zustands eine voluminösere Wirkung, und es ist eine weniger leistungsstarke Energiequelle erforderlich, um ein solches Plasma anzuregen, verglichen mit einem Durchbruch der atmosphärischen Druckentladung, der mehrere Kilovolt erfordert, ganz zu schweigen von dem Entladungsstrom. Gleichzeitig reicht ein Kilovolt aus, um ein Niederdruckplasma anzuregen, insbesondere wenn das System ein ausreichend hohes Vakuum aufweist. Dieser Unterschied in den Betriebseigenschaften der Energiequellen hängt mit dem mittleren freien Weg des Elektrons zusammen. Bei atmosphärischem Druck ist sein Wert klein genug und es ist eine viel höhere Spannung erforderlich, damit ein unabhängiger elektrischer Durchschlag auftritt.

Bei ausreichender Durchschlagspannung und begrenztem Strom entsteht eine „dünne“ Entladung. Solche Entladungen umfassen: Funken, Korona, Schwelen und einige andere Entladungen mit Strömen bis zu 100 mA. Nach Erhöhung des Entladungsstroms geht dieser in einen Lichtbogen über, dessen Eigenschaften aufgrund der sehr hohen Temperatur> 1000 ° C eindeutig nicht für die Verarbeitung polymerer Werkstoffe geeignet sind.

Die Entladungseigenschaften werden auch von der Häufigkeit der Erzeugung des Schaltnetzteils beeinflusst. Durch Erhöhen der Frequenz in einem bestimmten Bereich (von 30 bis 100 kHz) ändert sich die von der Sekundärwicklung des Hochspannungs-Impulstransformators entfernte Ausgangsspannung. Zur gleichen Zeit kann man feststellen, wie die Elektroden beginnen, sich zu koronisieren, das Plasma durchdringt das dielektrische Geflecht der Drähte und tritt in die Entladungsbarriere ein.

Meine Entladestromquelle wurde nach einem Halbbrückenschema auf einer IR2153-Mikroschaltung und zwei Mosfets aufgebaut und ich verwendete einen horizontalen Transformator eines Fernsehers mit selbstgewickelter Primärwicklung als Hochspannungswandler. Da ich keinen Lichtbogen benötige, wird die Schaltung mit 35V versorgt. Der Netzgenerator liefert eine gute Entladung in Abhängigkeit von der Häufigkeit der Erzeugung des ihm zugeführten Signals.

Die Mechanik ist eine zweiachsige CNC-Maschine, die auf der Basis von CD- und DVD-Laufwerken aufgebaut ist und durch Platten aus Plexiglas und Aluminiumecken miteinander verbunden ist. Es gibt ein kurzes Video darüber, wie alles auf einer CNC-Maschine ausgeschnitten wurde.

Es gibt noch eine dritte Achse, anfangs wurde sie separat installiert, aber danach habe ich beschlossen, alles auf einer Basis zu installieren. Diese Achse war für eine etwas andere Aufgabe als die Bearbeitung vorgesehen.

Ich habe Arduino UNO und CNCShield mit Schrittmotortreibern auf dem A4988-Chip als Steuerelektronik verwendet. Die Verbindung ist typisch, nichts musste erfunden werden. Ich habe die GRBL-Standardfirmware in Arduino geladen. Viele Amateure verwenden diese Elektronik und Firmware, um vollwertige CNC-Maschinen wie Fräsen, Drehen, 3D-Drucker und andere zu bauen, die G-Code zur Steuerung verwenden.

Da ich keine vollständig standardmäßige CNC-Maschine besitze, musste ich meine Anwendung schreiben, um dieses Gerät zu steuern. Tatsächlich sendet es einfach Befehle im G-Code-Format an die Steuerung, jedoch in einer für mich geeigneten Version. Sie können das fertige Programm laden oder in einer einfachen Version ein Quadrat bearbeiten, einen Verfahrweg einrichten und direkt aus dem Programm ausführen.

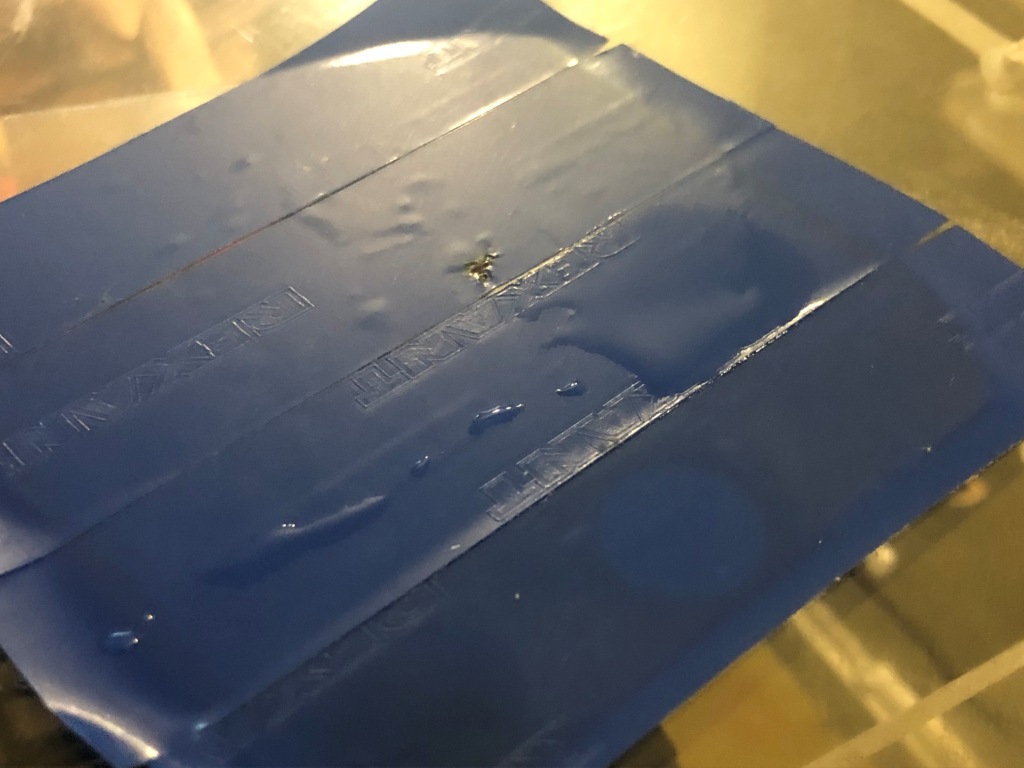

Das Verarbeitungsverfahren wird reduziert, um eine Polymerprobe durch eine dünne dielektrische Schicht auf einem beweglichen Tisch zu platzieren. Als Muster habe ich ein blaues Isolierband verwendet, das auf dünnes Glas geklebt wurde. Die Elektroden sind an beweglichen Achsen befestigt. Ich habe die Frequenz am Netzteil auf 66 kHz eingestellt, bei dieser Frequenz habe ich es geschafft, die maximale Spannung von der Netzquelle zu entfernen. Stellen Sie zwischen den Elektroden einen Abstand von 3 mm ein.

Nach der Verarbeitung habe ich einen Pinsel über die gesamte Fläche des Quadrats gestrichen und ihn mit sauberem Leitungswasser angefeuchtet. Obwohl ich es falsch gemacht habe, ist es immer noch klar, dass Wasser die gesamte behandelte Oberfläche bedeckte und nicht auf der behandelten Oberfläche, es rollte in Tropfen. Für eine korrektere Demonstration hätte ich nicht mit einem Pinsel verschmieren sollen, sondern einfach einen Tropfen auf die behandelte Stelle und nicht auf die behandelte. Eine solche Diagnose nennt man - Bestimmung des Benetzungswinkels. Es wird hauptsächlich für Studien wie Adhäsion verwendet. Auch hinter dem Wasser wird manchmal ein Tropfen Glycerin getropft. Glycerin und Wasser weisen auf Wechselwirkungen mit verschiedenen Radikalen auf der Polymeroberfläche vor und nach der Verarbeitung hin.

Wofür ist das alles? Wie bereits erwähnt, wird diese Technologie verwendet, um die Haftung zu verbessern, und nach einer solchen Verarbeitung kann das Kleben oder Streichen mit ausreichender Qualität erfolgen. In meinem Fall ist dies nur ein Hobby ... Vielen Dank für Ihre Aufmerksamkeit.