Hintergrund

Der heiße Sommer ging zu Ende, dahinter lag ein wunderschöner Familienurlaub auf dem warmen, sanften Meer, und die Umrisse grauer Arbeitstage waren bereits sichtbar. Um der Herbstdepression nicht zu erliegen, musste dringend etwas Angenehmes und Nützliches getan werden, und dies dauerte nicht lange: Der älteste Sohn musste die Arbeit für die Schulkonferenz vorbereiten. Das Thema Arbeit hängt schon lange in der Luft. Mit großem Interesse verfolge ich die Veröffentlichungen des Neoprog-Autors „Entwicklung des Hexapods von Grund auf“. Und es waren seine Artikel, die uns dazu inspirierten, in diese Richtung zu arbeiten.

Aufbau

Als treibende Strukturelemente wählten wir die MG-996R-Servos. Von den beanspruchten Merkmalen weisen sie ein ziemlich hohes Leistungsmerkmal bei relativ geringen Kosten auf. Die Abmessungen und das Design dieses Servoantriebs bildeten die Grundlage für die weitere Entwicklung des Roboters, den wir ursprünglich im 3D-Druck aus Kunststoff herstellen wollten.

Der erste Schritt bestand darin, einen funktionierenden Prototyp eines einzelnen Gliedes herzustellen und zu testen.

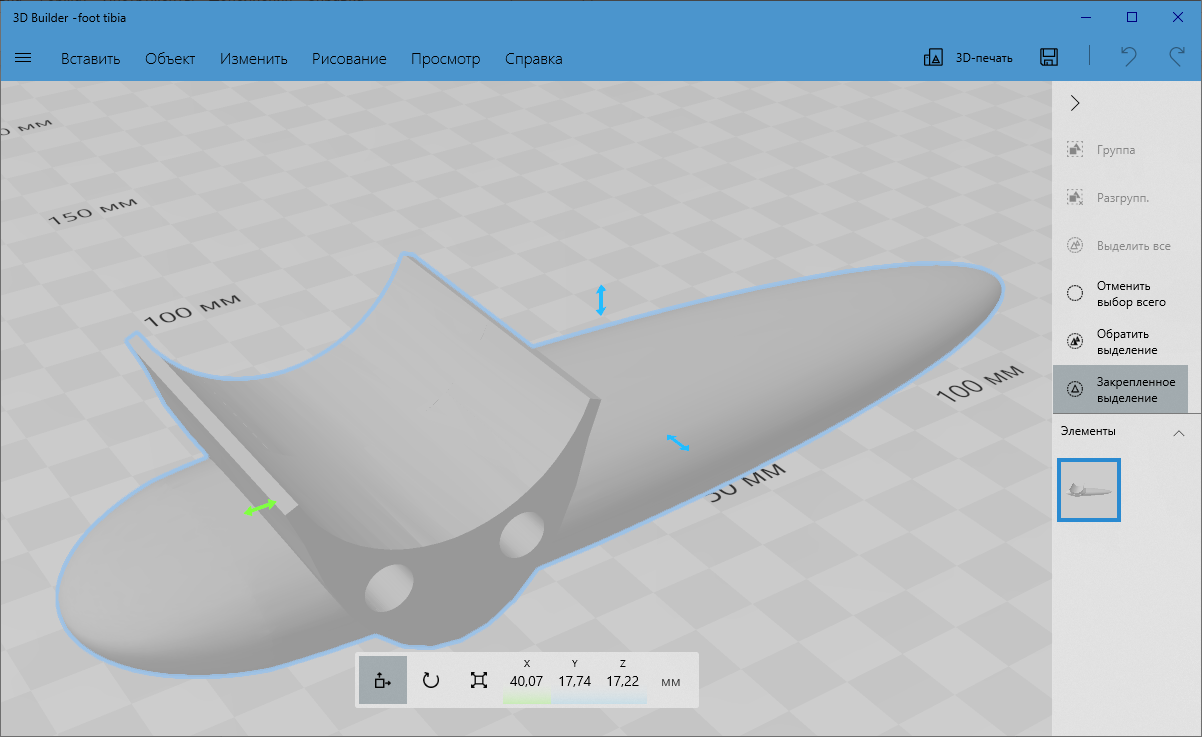

Da wir keine Erfahrung mit 3D-Modellierungsprogrammen haben, haben wir uns leichtfertig entschieden, unsere Papierskizzen mit dem in Windows 10 integrierten 3D-Builder-Editor in ein dreidimensionales Modell zu übersetzen. Dieser Editor verfügt trotz seiner Einfachheit über ein ziemlich umfangreiches Arsenal und ermöglicht es Ihnen, ziemlich komplexe 3D-Modelle zu erstellen.

Die Einfachheit der Arbeit in diesem Editor ist jedoch auch seine Schwachstelle. Die mangelnde Kontrolle über die Anzahl der Scheitelpunkte im Modell führt dazu, dass ein einfach aussehendes Modell nach wiederholtem Zerkleinern und Kleben eine

riesige Innenwelt mit der Anzahl der Polygone aufweist und der Editor eine interne Neuberechnung des Modells durchführt, sodass Sie nur über Ihre Erstellung nachdenken können, ohne etwas bearbeiten zu können.

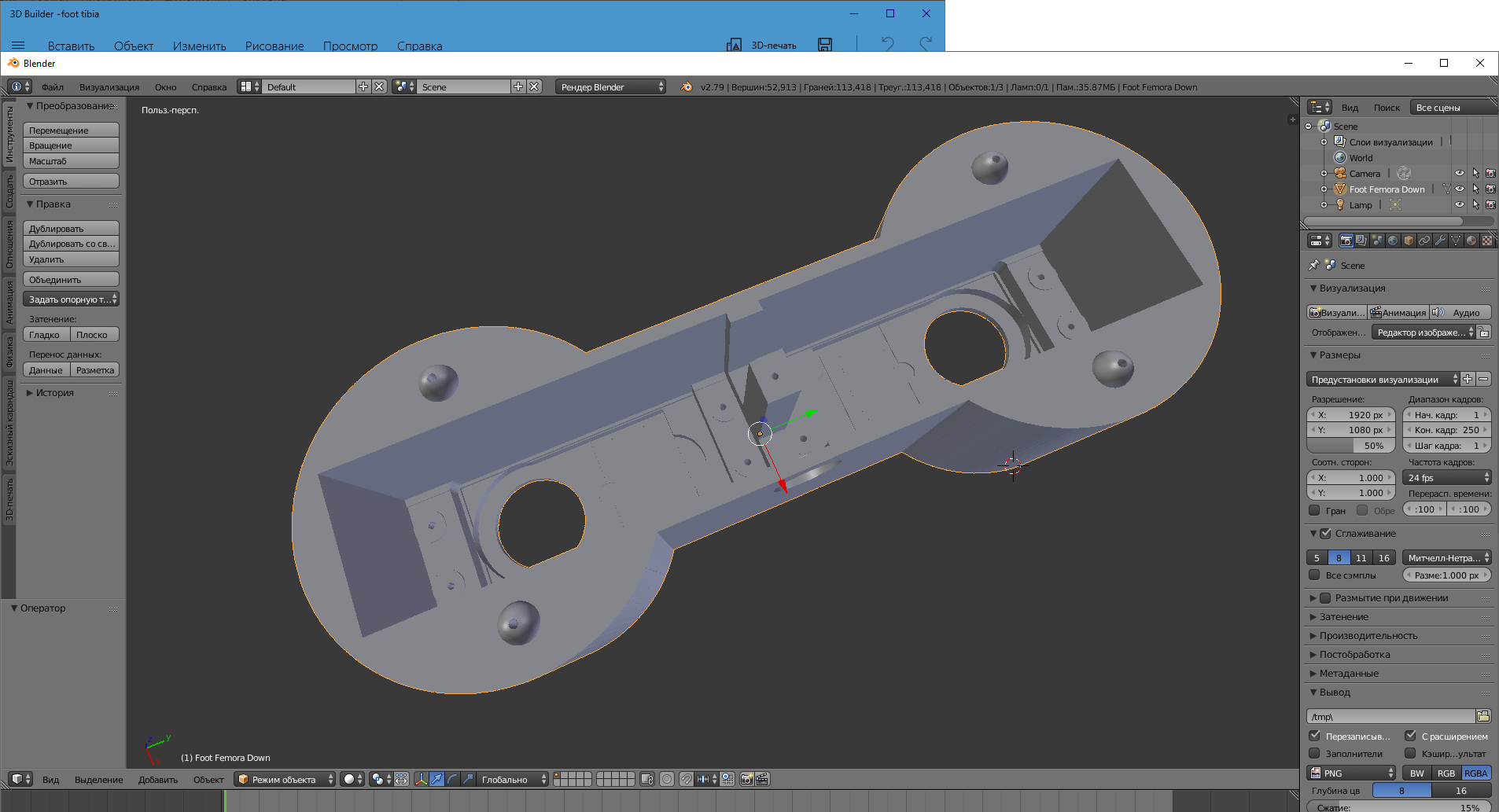

Nach einer schnellen Analyse der verfügbaren Editoren war es üblich, Blender zu verwenden, da es kostenlos

und unverständlich war und ich mich dazu verpflichtet hatte, es mehrmals zu studieren, und alle Versuche scheiterten. Diesmal hat das Vorhandensein eines bestimmten Ziels Früchte getragen. Die minimalen, aber ausreichenden Fähigkeiten im Editor wurden unterdrückt und wir haben uns weiterentwickelt. Ich möchte darauf hinweisen, dass wir uns in Zukunft nicht völlig geweigert haben, in einem 3D-Builder zu arbeiten. Es ist noch viel praktischer, einige Endbearbeitungsvorgänge mit dem Modell durchzuführen: Schraubenlöcher bohren, Hohlräume mit komplexer Form ausschneiden und vieles mehr.

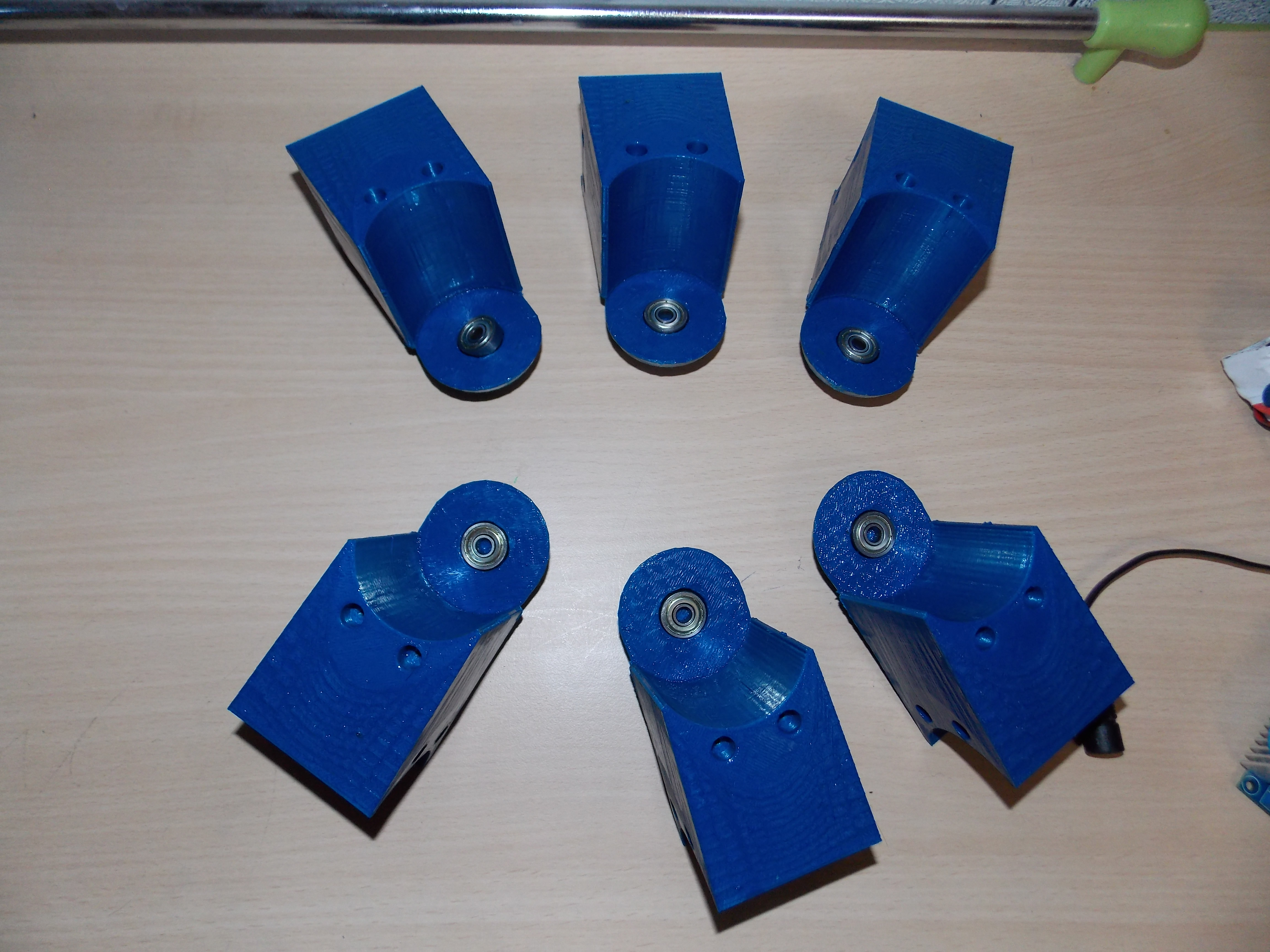

Beim Entwerfen der Gliedmaßen haben wir die Aufgabe, die Servos im Gehäuse maximal zu verstecken. Im Allgemeinen war dies möglich, aber die Schlaufen mussten trotzdem außen bleiben, um die mechanischen Einwirkungen beim Biegen der Gelenke zu verringern. Mit dem Design können Sie die Bewegungsfreiheit der Gelenke in nahezu dem maximalen Bereich von 0 - 180 Grad beibehalten. Zur Reduzierung von Reibung und Verschleiß ist in jedem Gelenk ein Lager vorgesehen.

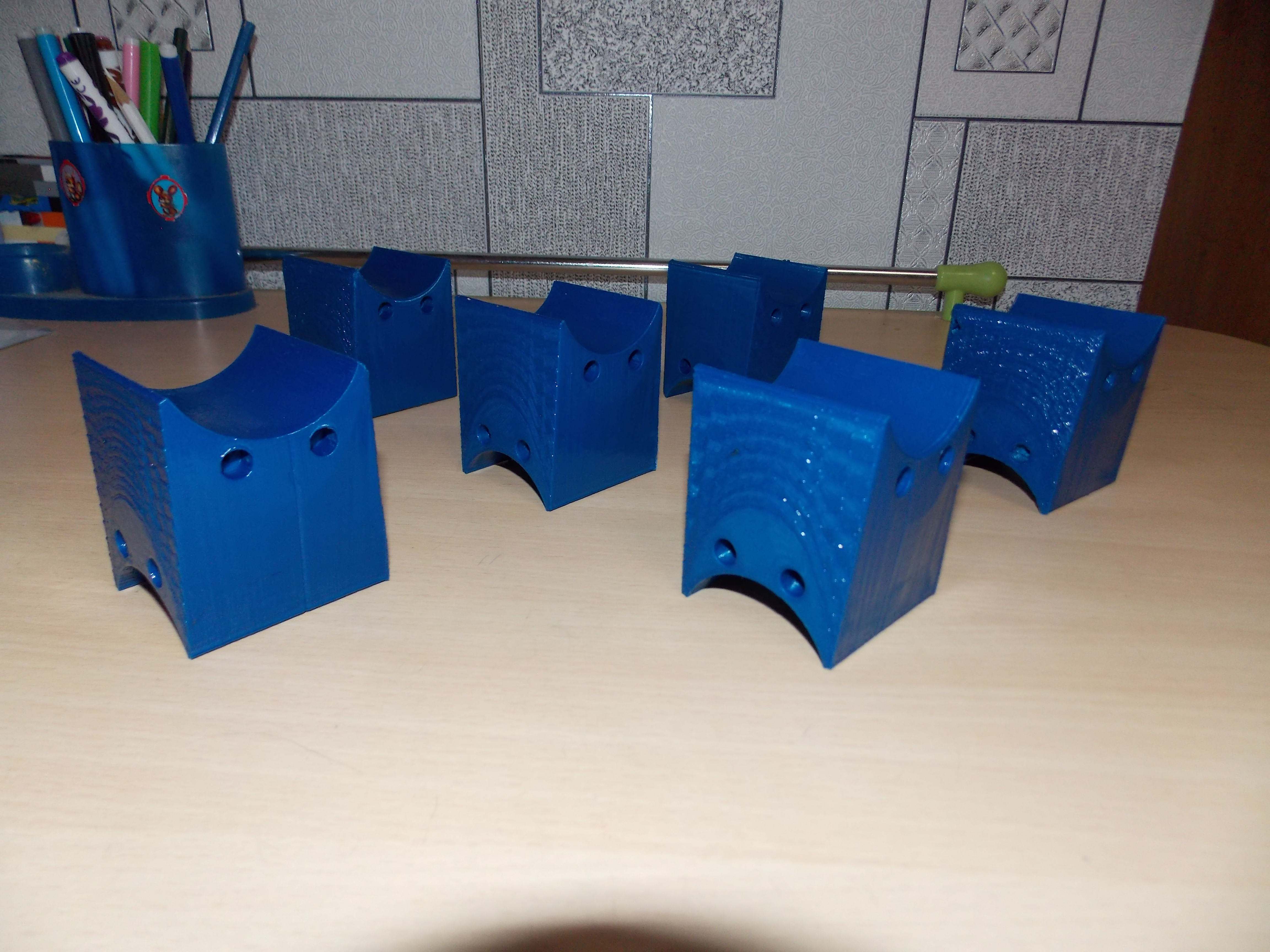

Für den Druck haben wir den Infintary 3D-Drucker verwendet, der vor ein paar Jahren im „Unterhimmel“ gekauft wurde. Der Vorgang ist eher gemächlich, so dass das Drucken des gesamten Satzes von Gliedmaßen mehr als einen Tag in Anspruch nahm.

In dieser Zeit haben wir eine Skizze erstellt und ein 3D-Modell des Rahmens erstellt, an dem die Gliedmaßen befestigt werden sollen. Es beherbergt auch Servos der Schultergelenke.

Druck und Montage

Nachdem der Druck abgeschlossen war, begannen wir mit der Montage der Gliedmaßen und der Endmontage. In einer disassemblierten Version stellte sich eine Art Konstruktor heraus:

Bei der Montage ist es wichtig, das Einsetzen der Lager und die Traktion der Servos nicht zu vergessen.

Ein wichtiger Punkt: Zum Zeitpunkt der Montage sollten alle Servos in die mittlere Position gebracht werden. Um die Position der Schultergelenke zu kalibrieren, haben wir eine spezielle Schablone gedruckt und subventioniert.

Infolgedessen erhielten wir eine hübsche sechsbeinige Plattform, deren Wiederbelebung von all unserer weiteren Freizeit belegt war.

Elektronische Befüllung

Zu diesem Zeitpunkt war der Hauptsatz der elektronischen Befüllung für die Wiederbelebung des Roboters zusammengestellt und besetzt. Es umfasst vorgefertigte Komponenten, nämlich:

- Arduino UNO + WiFi R3 ATmega328P + ESP8266 Hauptcontroller

- Einstellbare Stabilisatoren DC / DC Max 9A 300 W - 6 Stck.

- Hochstrombatterien HG2 18650 3000 mAh - 3 Stck.

- Laderegler BMS 3S 11,1 V 12,6 V 40A

- Multiservo Shield mit 18 Servos, die über den I2C-Bus gesteuert werden.

Die Verwendung von Standardkomponenten wirkte sich negativ auf die Größe des Roboters aus. Wir mussten eine zweite Stufe über dem Hauptrahmen bauen, in der wir Stabilisatoren und einen Servoschild platzierten.

Arduino Board und Power System

auf dem Dach befinden sich in der dritten Etage des Gebäudes. Wir planen, hier ein paar Oled-Displays, die Augen simulieren, ein Mikrofon, eine Kamera und einen Abstandssensor hinzuzufügen.

Derzeit haben wir die meisten geplanten Arbeiten abgeschlossen. "Hexa" (wie wir es mit dem Sohn unseres Roboters nannten) wird erstellt und kann über eine speziell geschriebene Anwendung über Telnet- oder Android-Geräte gesteuert werden.

Nachwort

Der Hof ist schon tief im Winter, die Tage werden länger und heller. Frühling und gute Laune stehen also vor der Tür. Ich würde mich freuen, wenn meine erste und hoffentlich nicht die letzte Veröffentlichung für jemanden interessant oder nützlich wäre. Das Thema des Artikels konzentrierte sich nur auf die Beschreibung des Erstellungsprozesses, sodass die Softwarefüllung und alles andere hinter den Kulissen blieb. Bei Interesse können Sie die folgenden Artikel diesem Thema widmen. Bereit, alle Fragen zu beantworten.

Vielen Dank für Ihre Aufmerksamkeit!

3D-Modell zum Download