La Agencia Espacial Europea ha probado con éxito un motor de cohete impreso en una impresora 3D

Motor sellado / Airbus Defence and SpaceLa Agencia Espacial Europea (ESA) probó con éxito un motor a reacción de maniobra impreso en una impresora 3D. El rendimiento del dispositivo impreso es comparable al rendimiento de los motores fabricados de la manera tradicional. La impresión 3D abre perspectivas para reducir el costo de producción de piezas de misiles, así como en el uso de nuevas aleaciones para su fabricación.El motor de ESA ha superado con éxito más de 600 pruebas, durante las cuales experimentó calentamiento a 1253 ° C. Según la agencia, sus características están a la par con los motores fabricados de la manera habitual."Nuestra tarea era probar un método de fabricación alternativo que redujera su costo", dijo el ingeniero de la ESA, Lurent Pambaguian. "Al principio, no estábamos del todo seguros de que esto fuera posible, o de que un material con características satisfactorias pudiera estar hecho de polvo de metal".En la producción capa por capa de piezas de desecho, queda muy poco en comparación con el mecanizado estándar de una gran pieza de material. Este desperdicio vuela un centavo: solo Airbus Defence & Space produce alrededor de 200 motores al año. Al mismo tiempo, el platino actualmente cuesta alrededor de € 40 por gramo, y el costo del rodio es varias veces mayor (según algunos informes, este es generalmente el metal más caro).

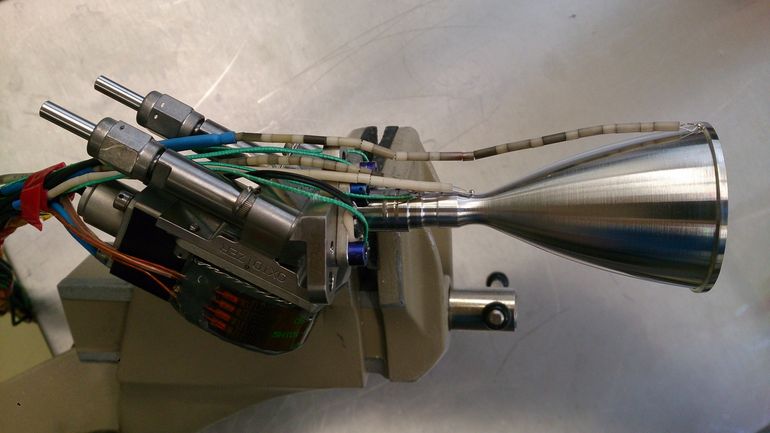

Motor sellado / Airbus Defence and SpaceLa Agencia Espacial Europea (ESA) probó con éxito un motor a reacción de maniobra impreso en una impresora 3D. El rendimiento del dispositivo impreso es comparable al rendimiento de los motores fabricados de la manera tradicional. La impresión 3D abre perspectivas para reducir el costo de producción de piezas de misiles, así como en el uso de nuevas aleaciones para su fabricación.El motor de ESA ha superado con éxito más de 600 pruebas, durante las cuales experimentó calentamiento a 1253 ° C. Según la agencia, sus características están a la par con los motores fabricados de la manera habitual."Nuestra tarea era probar un método de fabricación alternativo que redujera su costo", dijo el ingeniero de la ESA, Lurent Pambaguian. "Al principio, no estábamos del todo seguros de que esto fuera posible, o de que un material con características satisfactorias pudiera estar hecho de polvo de metal".En la producción capa por capa de piezas de desecho, queda muy poco en comparación con el mecanizado estándar de una gran pieza de material. Este desperdicio vuela un centavo: solo Airbus Defence & Space produce alrededor de 200 motores al año. Al mismo tiempo, el platino actualmente cuesta alrededor de € 40 por gramo, y el costo del rodio es varias veces mayor (según algunos informes, este es generalmente el metal más caro). Parte del motor antes de la prueba: lacámara de combustión y la boquilla del motor se imprimieron a partir de una aleación de platino con rodio utilizando sinterización láser, que se utiliza, por ejemplo, en la fabricación de joyas. En 2014, las patentes de este método de fabricación de piezas caducaron y, por lo tanto, comenzaron a usarlo activamente en varios campos.Pero primeroLos motores de aficionados impresos en una impresora 3D aparecieron en 2012. En el mismo año, la NASA probó su tecnología para imprimir piezas de cohetes. Ya en 2014, la NASA probó el cabezal de la boquilla impresa , que superó con éxito las pruebas a una temperatura de 3000 grados centígrados. En 2015, los australianos imprimieron dos copias de trabajo del motor.

Parte del motor antes de la prueba: lacámara de combustión y la boquilla del motor se imprimieron a partir de una aleación de platino con rodio utilizando sinterización láser, que se utiliza, por ejemplo, en la fabricación de joyas. En 2014, las patentes de este método de fabricación de piezas caducaron y, por lo tanto, comenzaron a usarlo activamente en varios campos.Pero primeroLos motores de aficionados impresos en una impresora 3D aparecieron en 2012. En el mismo año, la NASA probó su tecnología para imprimir piezas de cohetes. Ya en 2014, la NASA probó el cabezal de la boquilla impresa , que superó con éxito las pruebas a una temperatura de 3000 grados centígrados. En 2015, los australianos imprimieron dos copias de trabajo del motor.

La compañía Ilona Mask SpaceX también utiliza piezas impresas en sus barcos. En 2014, la compañía realizó pruebas exitosas de motores de aterrizaje SuperDraco . El empuje de cada motor es de aproximadamente 8 toneladas. Dragon Spaceship presenta cuatro motores gemelos que pueden ayudar a maniobrar en situaciones de emergenciaSource: https://habr.com/ru/post/es380975/

All Articles