Impresora casera en mecánica SCARA

Que está mal

Lo que estaba mal con la impresora anterior :- Ruido - ahogado TV

- Dimensiones: 40x30x80 no se pueden poner sobre la mesa (ni siquiera cabía en el balcón, más precisamente, pero la bobina con plástico ya no encajaba)

- Peso: 8 kg (en parte debido a Nema23 y paneles de muebles pesados)

Lo que quería

Ruido : elimine el ruido al mínimo (idealmente, solo el sonido de las lombrices en el modo 32 microstepping). Una de las fuentes más ruidosas de ruido en la mecánica delta son las guías lineales y los cojinetes lineales, en la naturaleza se trata con guías de riel o un diseño simple con un perfil de aluminio y cojinetes lisos revestidos en una carcasa (Kossel). En cuanto a mí, en el estado vertical, los cojinetes lineales y las guías lineales no funcionan en el modo correcto.Dimensiones : quiero una impresora que se adapte fácilmente a una mesa con desorden creativo. A continuación, el tamaño del área de impresión no debe ser inferior a 10x10x10 +.¿Por qué decidí sacrificar el tamaño del área de impresión? Pero debido a que durante medio año de impresión casi todos los días nunca tuve que imprimir algo más de 10x10. Decidí que esta área sería suficiente para mí e incluso me quedaría.Además, para calentar el área de 10x10, necesita 4 veces menos energía de la fuente de alimentación, y esto le permite usar fuentes de alimentación externas convencionales: obtuve solo 60 vatios (con una plataforma calentada), tengo 8.5A 12v. Una gran ventaja es la fuente de alimentación externa, que se encuentra debajo de la mesa y no ocupa espacio.Peso : el parámetro anterior ya le permite reducir seriamente el peso, más un Nema17 acortado (un momento más pequeño, pero esto no es un problema). La complejidad estructural para estructuras pequeñas se logra con materiales cada vez más livianos.La mecánica que examiné

XY PórticoNo cabía en tamaño: una escalera de mano + carro en un eje tiene al menos más de 10 centímetros de espacio, la estabilidad estructural también estaba en duda. Los rodamientos lineales deben estar espaciados (en mi opinión ~ 7-9 centímetros de espacio no utilizado.HBot y CoreXY Eltamaño es un poco más pequeño que en la versión anterior. La estabilidad estructural aquí también planteó dudas, además de la complejidad de crear distorsión (para esta mecánica) es muy importante) y con una tensión uniforme del cinturónDeltaya tenía uno, pero incluso en una forma reducida no me gustaría: tres Nema17 de 71 mm de largo (47 + 24) orientados a 60 grados y un área de trabajo de 10x10 cm claramente excedió 20 centímetros en dia Etrebrazo articuladoEste es mi sueño, pero obviamente hay dificultades técnicas con Geabox sin contragolpes. Intenté imprimir muchos tipos y no estaba satisfecho con todos: la última esperanza para una unidad Armónica (este tipo se usa en equipos industriales)PolarTambién, mecánica interesante, incluso hizo un poco de trabajo (en realidad no tan polar puro, en Internet me encontré con el nombre "bipolar"), pero lo pospuse para el futuro. Principalmente debido al hecho de que se encontró un mecánico que me pareció algo más prometedor. De las desventajas de lo polar: la complejidad de la escala, el costo adicional de transmitir señales a una plataforma giratoria, la complejidad estructural de uno de los "ejes".EscarabajoY en esto me detuve, o más bien en la versión que tiene el nombre en Internet: robot paralelo de 5 bares (aunque se describe en SCARA en Wikipedia ).Entonces todo me vino bien:- Peso

- El tamaño

- ruido

- Escalado: cambió la longitud de las palancas y el tamaño de la plataforma y ahora tenemos un área de impresión grande

- Posibilidad de utilizar piezas estándar de AliExpress

- La complejidad estructural parecía alcanzable

- Y quería algo futurista

Desarrollo

Armado con OpenScad, comencé el desarrollo.Todo el desarrollo de código abierto y lo puede encontrar en github.com/pavlog/sscara.A continuación, describiré los puntos clave de esta mecánica y expresaré mis pensamientos sobre por qué se hizo de esta manera o por qué no es necesario hacerlo.Caja de cambiosLo más importante en cualquier impresora es la precisión de impresión. La longitud de apalancamiento calculada para mí fue de 150 cm, y esto dio una longitud de cuerda de 4.712 mm en el radio máximo (sin un micropaso, para un paso de 1.8 grados). Al usar el micro paso 32 (los controladores DRV lo permiten), el resultado ya era de 0.147 mm, que en principio no se puede llamar suficiente para una impresora de hobby (creo que esto es un máximo de 0.1 mm. Además, existía la preocupación de que la pérdida de torque del paso en dicho micro paso sería problemas, se decidió que los ejes no girarían directamente, sino a través de la caja de cambios.Probé una gran cantidad de todo tipo de esquemas y tipos, todo no encajaba, principalmente debido a las pestañas o la posibilidad de que aparezcan las pestañas debido al desgaste. Al final resultó que, cuanto más simple, mejor. Y la opción más simple era una transmisión por correa. Simple y sin reacción.Al elegir una relación de transmisión de 1 a 5 (y 32 micro pasos) obtuve la peor precisión de posicionamiento de 0.029 mm (que es más que suficiente). Las palancasSCARA pueden tener dos palancas y 4. Rechazó el circuito de dos vías a la vez: colgar un paso para llevar es la decisión equivocada (en tales soluciones se usan constantemente motores rotativos con codificadores, también la rigidez claramente no es para plástico). Pero el sistema de cuatro brazos parecía alcanzable y no muy complejo.Cómo se veía

palancasSCARA pueden tener dos palancas y 4. Rechazó el circuito de dos vías a la vez: colgar un paso para llevar es la decisión equivocada (en tales soluciones se usan constantemente motores rotativos con codificadores, también la rigidez claramente no es para plástico). Pero el sistema de cuatro brazos parecía alcanzable y no muy complejo.Cómo se veía Hot End al principio

Hot End al principio El extrusor tuvo que rehacerse: la versión con un resorte (dos fotos arriba), aunque se ve bien, pero obviamente no funciona (no hay suficiente fuerza de sujeción), utilizó el esquema estándar.

El extrusor tuvo que rehacerse: la versión con un resorte (dos fotos arriba), aunque se ve bien, pero obviamente no funciona (no hay suficiente fuerza de sujeción), utilizó el esquema estándar. Una vez ensamblado este diseño y procediendo a la prueba, inmediatamente quedó claro que el Hot End de PTFE (fluoroplástico) no puede vivir por mucho tiempo; tarde o temprano se extrae del bloque calefactor, esto se complicó aún más por el hecho de que el orificio de 10 mm donde se conectaron las palancas no se ajustaba al chino estándar extrusoras Al encontrarme con extrusoras cada vez más complejas, me di cuenta de que este era el camino a ninguna parte. Decidí resolver el problema no por la fuerza, sino por mi mente, es decir, cualquier extrusora que pueda comprar debería aparecer, por lo que debe haber un soporte para fijar la extrusora de cualquier forma. Agregué una pequeña rama de una de las palancas y la giré una docena de grados; el problema se resolvió, pero tuve que modificar el firmware un poco más (firmware en el directorio Software / Marlin).Como lo hizo

Una vez ensamblado este diseño y procediendo a la prueba, inmediatamente quedó claro que el Hot End de PTFE (fluoroplástico) no puede vivir por mucho tiempo; tarde o temprano se extrae del bloque calefactor, esto se complicó aún más por el hecho de que el orificio de 10 mm donde se conectaron las palancas no se ajustaba al chino estándar extrusoras Al encontrarme con extrusoras cada vez más complejas, me di cuenta de que este era el camino a ninguna parte. Decidí resolver el problema no por la fuerza, sino por mi mente, es decir, cualquier extrusora que pueda comprar debería aparecer, por lo que debe haber un soporte para fijar la extrusora de cualquier forma. Agregué una pequeña rama de una de las palancas y la giré una docena de grados; el problema se resolvió, pero tuve que modificar el firmware un poco más (firmware en el directorio Software / Marlin).Como lo hizo Atornilló el E3DV5 analógico, y funcionó. Durante el proceso de calibración, resultó que el grosor de la palanca claramente no era suficiente, se flexionaron: la palanca estaba engrosada y se hicieron palancas dobles con la capacidad de ajustar la tensión para las palancas de potencia.Palancas dobles

Atornilló el E3DV5 analógico, y funcionó. Durante el proceso de calibración, resultó que el grosor de la palanca claramente no era suficiente, se flexionaron: la palanca estaba engrosada y se hicieron palancas dobles con la capacidad de ajustar la tensión para las palancas de potencia.Palancas dobles y ajuste de la tensión

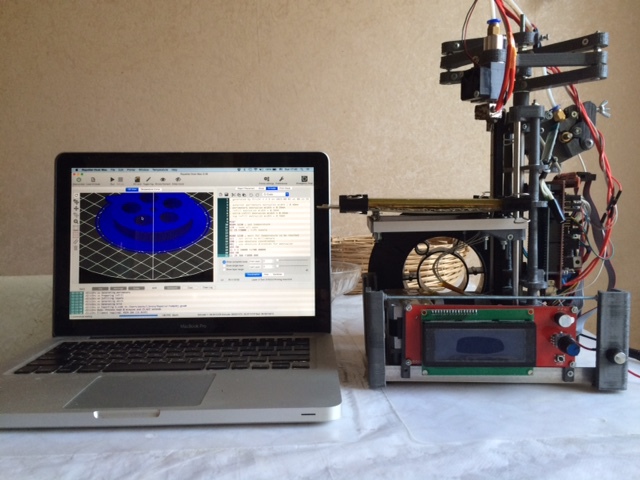

y ajuste de la tensión Z AxeLa parte más triste de la historia. Luego cometí todos los errores que podrían cometerse. El principal es el uso de un rodamiento lineal por guía lineal. Así es, dos para cada uno. Bueno, en general, el eje z cuelga un poco, pero como la plataforma está conectada con los ejes de las palancas, se cuelgan como una sola unidad y el colgar no da problemas.El eje Z es algo que debe rehacerse por completo. Durante la operación, salió z tambaleándose. 4 rodamientos lineales y un sistema de tensión de correa deberían ayudar. El soporte debe ser modular; ahora, para agregar o mejorar algo, debe desmontar el piso de la parte superior.ElectronicsRamps 1.4 + DVR8825 + HC05 ya es un tándem comprobado (solo el regulador Arduino para 5v es claramente débil, se reemplazó con lm7805).El módulo LCD, el controlador inteligente RepRapDiscount, es triste, pero todos los módulos reprap de un tamaño muy grande y su compresión son la mayor complejidad de diseño (dado que todo lo que podría caber en un área 1,5 veces más pequeña).Fuente de alimentación - externa con DC Jack - 12v 8.5A. El consumo de más de 60 vatios no se pudo registrar (esto es con una mesa climatizada).Mesa calefactada - 12x12cm. En la placa de aluminio, usando cinta kapton, se pegó 80 cm de 0.4 nicromo y se cubrió con vidrio de 4 mm. Después de 5 minutos de calentamiento, dan ~ 95 grados (según el termistor). Estos grados y desengrasado son suficientes para imprimir ABS (el video tenía una temperatura de 60 y jarabe de azúcar, ahora solo lo limpio con alcohol antes de imprimir).Cerca del Macbook de 13 ".

Z AxeLa parte más triste de la historia. Luego cometí todos los errores que podrían cometerse. El principal es el uso de un rodamiento lineal por guía lineal. Así es, dos para cada uno. Bueno, en general, el eje z cuelga un poco, pero como la plataforma está conectada con los ejes de las palancas, se cuelgan como una sola unidad y el colgar no da problemas.El eje Z es algo que debe rehacerse por completo. Durante la operación, salió z tambaleándose. 4 rodamientos lineales y un sistema de tensión de correa deberían ayudar. El soporte debe ser modular; ahora, para agregar o mejorar algo, debe desmontar el piso de la parte superior.ElectronicsRamps 1.4 + DVR8825 + HC05 ya es un tándem comprobado (solo el regulador Arduino para 5v es claramente débil, se reemplazó con lm7805).El módulo LCD, el controlador inteligente RepRapDiscount, es triste, pero todos los módulos reprap de un tamaño muy grande y su compresión son la mayor complejidad de diseño (dado que todo lo que podría caber en un área 1,5 veces más pequeña).Fuente de alimentación - externa con DC Jack - 12v 8.5A. El consumo de más de 60 vatios no se pudo registrar (esto es con una mesa climatizada).Mesa calefactada - 12x12cm. En la placa de aluminio, usando cinta kapton, se pegó 80 cm de 0.4 nicromo y se cubrió con vidrio de 4 mm. Después de 5 minutos de calentamiento, dan ~ 95 grados (según el termistor). Estos grados y desengrasado son suficientes para imprimir ABS (el video tenía una temperatura de 60 y jarabe de azúcar, ahora solo lo limpio con alcohol antes de imprimir).Cerca del Macbook de 13 ". Firmware y fuenteTodo en GitHub . Modificado por Marlin en el directorio Software / Marlin)

Firmware y fuenteTodo en GitHub . Modificado por Marlin en el directorio Software / Marlin)Lo que hay que rehacer / mejorar

- eje Z

- Relación de transmisión (creo que 6-9 máximo)

- Abróchese el cinturón directamente a los engranajes grandes y gire al revés

- Modularidad

- Un poco de rigidez

- Reduzca el tamaño, pero guarde la configuración del espacio de trabajo

- Reduzca el peso: un poco más delgado Nema17 (-1 cm)

Precio

51 $ - 5 Nema17 (1 permanecerá en reserva)32 $ - Rampas 1.4 + 5 Dvr8825 + LCD (1 drv8825 permanece en reserva)7 $ - E3DV5 (chino) debajo del Bowden, con un tubo medidor (medio metro permanecerá en reserva)2 $ - engranaje para extrusora$ 6 - engranajes para correa gt2 y correa gt25 $ - guías de 6 mm (2x20cm) y 12 rodamientos lineales (se necesitan 4)~ 8 $ - rodamientos + nicrom + sujetadores + esquinas de aluminio + cosas pequeñas$ 10 unidad exterior $ 10 Fuente de alimentación de 8.5A 12VTotal: $ 120 (incluida la fuente de alimentación, pero excluyendo el plástico para imprimir, aproximadamente ~ 200 gramos)PD: No pida ejemplos de impresión: la oscilación de Z estropea la imagen completa (todo es de muy alta calidad en XY), cuando termine v2 haré una prueba de calidad de revisión (y tal vez incluso la compare con M3D). V1 es prueba de trabajo.PS2 Todavía no tiene su M3D.Source: https://habr.com/ru/post/es382171/

All Articles