Monitor de módulo rectificador

Actualmente, muchas ramas de la tecnología utilizan módulos rectificadores de conmutación listos para usar: convertidores AC-DC.En comparación con las fuentes de alimentación de transformadores, tienen dimensiones mucho más pequeñas y, al mismo tiempo, una eficiencia suficientemente alta (hasta 96%). Sin embargo, la mayoría de ellos (especialmente los módulos con alta potencia de salida) requieren enfriamiento forzado, razón por la cual tienen un ventilador incorporado.La falla de este ventilador (o su contaminación severa) puede conducir al sobrecalentamiento del circuito electrónico incorporado y la falla del rectificador. Si dicho rectificador suministra equipos importantes, por ejemplo, es parte de la unidad de fuente de alimentación de la estación base (EPU) para comunicaciones celulares, entonces las consecuencias de su falla pueden ser muy deplorables.Por lo tanto, a menudo se requiere no solo controlar la falla del ventilador de enfriamiento en sí, sino también predecir su posible falla en el futuro cercano. Algunos convertidores CA-CC tienen un sensor de velocidad del ventilador incorporado (tacómetro) y un circuito que emite una alarma cuando la velocidad cae por debajo del valor límite. Sin embargo, tales circuitos no están disponibles en todos los rectificadores, por lo que a menudo se requiere algún tipo de dispositivo de control externo.A primera vista, la forma más fácil es conectarse al ventilador y procesar la señal desde él. Pero esta opción no siempre está disponible, ya que requiere abrir la caja del rectificador y finalizar su circuito interno. Y esto a menudo es imposible, porque el rectificador puede estar, por ejemplo, en garantía.Por lo tanto, el desafío es desarrollar algún tipo de método sin contacto para detectar un mal funcionamiento. A continuación, describiré un método basado en el principio de controlar el flujo de aire que pasa a través del rectificador. Si existe tal flujo, se llegará a una conclusión sobre el funcionamiento del ventilador. La temperatura del flujo de aire dará un valor bastante preciso de la temperatura promedio dentro del rectificador, lo que permitirá predecir su falla debido al sobrecalentamiento.

Actualmente, muchas ramas de la tecnología utilizan módulos rectificadores de conmutación listos para usar: convertidores AC-DC.En comparación con las fuentes de alimentación de transformadores, tienen dimensiones mucho más pequeñas y, al mismo tiempo, una eficiencia suficientemente alta (hasta 96%). Sin embargo, la mayoría de ellos (especialmente los módulos con alta potencia de salida) requieren enfriamiento forzado, razón por la cual tienen un ventilador incorporado.La falla de este ventilador (o su contaminación severa) puede conducir al sobrecalentamiento del circuito electrónico incorporado y la falla del rectificador. Si dicho rectificador suministra equipos importantes, por ejemplo, es parte de la unidad de fuente de alimentación de la estación base (EPU) para comunicaciones celulares, entonces las consecuencias de su falla pueden ser muy deplorables.Por lo tanto, a menudo se requiere no solo controlar la falla del ventilador de enfriamiento en sí, sino también predecir su posible falla en el futuro cercano. Algunos convertidores CA-CC tienen un sensor de velocidad del ventilador incorporado (tacómetro) y un circuito que emite una alarma cuando la velocidad cae por debajo del valor límite. Sin embargo, tales circuitos no están disponibles en todos los rectificadores, por lo que a menudo se requiere algún tipo de dispositivo de control externo.A primera vista, la forma más fácil es conectarse al ventilador y procesar la señal desde él. Pero esta opción no siempre está disponible, ya que requiere abrir la caja del rectificador y finalizar su circuito interno. Y esto a menudo es imposible, porque el rectificador puede estar, por ejemplo, en garantía.Por lo tanto, el desafío es desarrollar algún tipo de método sin contacto para detectar un mal funcionamiento. A continuación, describiré un método basado en el principio de controlar el flujo de aire que pasa a través del rectificador. Si existe tal flujo, se llegará a una conclusión sobre el funcionamiento del ventilador. La temperatura del flujo de aire dará un valor bastante preciso de la temperatura promedio dentro del rectificador, lo que permitirá predecir su falla debido al sobrecalentamiento.OPCIONES DE CONTROL DE PARADA DEL VENTILADOR

Aunque escribí anteriormente que para controlar el ventilador usaré un método para estimar el flujo de aire, en realidad, los experimentos comenzaron con la prueba del control óptico del impulsor del ventilador. Para esto, se iluminó un ventilador en funcionamiento desde un LED no modulado, y se evaluó un componente variable en el fotodetector. Se supuso que los reflejos de los pétalos del impulsor darían algún componente variable que sea un múltiplo de la velocidad de rotación. Sin embargo, su nivel resultó ser extremadamente bajo (el ventilador era negro mate, el reflejo era pequeño), y el rango dinámico de la señal, teniendo en cuenta el componente constante, era simplemente enorme.A partir de aquí, llegué a la conclusión de que el método óptico no es confiable y, por lo tanto, inaceptable.Luego, pasé a la versión principal con una estimación del flujo de aire. Es cierto que aquí había dos opciones: evaluar el flujo mecánicamente (por desviación del lóbulo suspendido) o por el principio de un medidor de flujo de calor (por transferencia de calor por flujo de aire).La primera opción parece bastante fácil de implementar, pero puede no ser confiable en la operación: cualquier contaminación del eje del lóbulo, etc. puede interferir con el funcionamiento del dispositivo de monitoreo del rectificador.La segunda opción parece ser más efectiva. En este caso, se puede obtener una estimación numérica del flujo de aire (de hecho, será un sensor de flujo de masa de aire) y, por lo tanto, un análisis del estado del ventilador. Al mismo tiempo, también se puede obtener una estimación de la temperatura del aire conducido a través del rectificador (pero esto puede requerir el uso de otro sensor de temperatura).DISEÑO

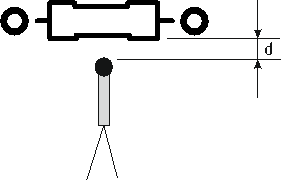

Para construir el diseño, utilicé un calentador en forma de una resistencia de salida de 0.25 W conectada a una fuente de alimentación de laboratorio, así como un sensor de temperatura (termopar multímetro): Diagrama de diseño de un dispositivo de control de parada del ventiladorEn este diseño, estudiamos el efecto del flujo de aire en la temperatura del termopar a varias temperaturas. combinaciones de calentador y sensor (su diferente posición relativa con respecto a la dirección del flujo de aire, diferente distancia entre el calentador y el sensor ( d )).El flujo de aire se controló mediante una superposición parcial o completa de la rejilla de entrada del rectificador.El resultado de los experimentos fue el siguiente. El principio de un medidor de flujo de calor en su forma clásica demostró ser de poca utilidad a una temperatura baja del calentador. El flujo de aire del ventilador de trabajo resultó ser demasiado potente, y la transferencia de calor del calentador al sensor resultó no ser visible. Un aumento de la temperatura es indeseable debido al posible sobrecalentamiento debido a la contaminación / polvo de la superficie del calentador o sensor.La más efectiva fue la evaluación del grado de enfriamiento del calentador por el flujo de aire. Al mismo tiempo, una potencia fija se "bombea" al calentador, lo que garantiza el calentamiento en un valor fijo por encima de la temperatura ambiente. En los experimentos, se eligió un valor de aproximadamente 30 ° C.En este caso, el sensor está ubicado cerca de la superficie del calentador (d ≈ 1 ÷ 2 mm) y, en ausencia de flujo, puede calentarse libremente por la radiación. Este enfoque prácticamente elimina la influencia de la posición relativa del sensor y el calentador en relación con el flujo de aire del rectificador y los flujos de convección.El flujo de aire del rectificador, mucho más frío que la temperatura del calentador, lo enfría, lo que lleva a una caída en la temperatura del sensor. Como se puede ver en la descripción anterior, el principio de medición difiere significativamente del medidor de flujo de calor, en el que el flujo de aire aumenta la temperatura del sensor con el calor transferido desde el calentador.Los experimentos en el flujo de aire completo (la temperatura ambiente fue de 22 ° C) y en el flujo de aire ausente mostraron que la diferencia de temperatura del sensor era de 7 ° C o más (la diferencia de temperatura aumenta con la potencia del calentador) y un promedio de aproximadamente 10 ° C.Los resultados experimentales se muestran en la figura:

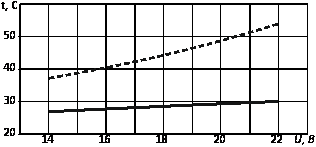

Diagrama de diseño de un dispositivo de control de parada del ventiladorEn este diseño, estudiamos el efecto del flujo de aire en la temperatura del termopar a varias temperaturas. combinaciones de calentador y sensor (su diferente posición relativa con respecto a la dirección del flujo de aire, diferente distancia entre el calentador y el sensor ( d )).El flujo de aire se controló mediante una superposición parcial o completa de la rejilla de entrada del rectificador.El resultado de los experimentos fue el siguiente. El principio de un medidor de flujo de calor en su forma clásica demostró ser de poca utilidad a una temperatura baja del calentador. El flujo de aire del ventilador de trabajo resultó ser demasiado potente, y la transferencia de calor del calentador al sensor resultó no ser visible. Un aumento de la temperatura es indeseable debido al posible sobrecalentamiento debido a la contaminación / polvo de la superficie del calentador o sensor.La más efectiva fue la evaluación del grado de enfriamiento del calentador por el flujo de aire. Al mismo tiempo, una potencia fija se "bombea" al calentador, lo que garantiza el calentamiento en un valor fijo por encima de la temperatura ambiente. En los experimentos, se eligió un valor de aproximadamente 30 ° C.En este caso, el sensor está ubicado cerca de la superficie del calentador (d ≈ 1 ÷ 2 mm) y, en ausencia de flujo, puede calentarse libremente por la radiación. Este enfoque prácticamente elimina la influencia de la posición relativa del sensor y el calentador en relación con el flujo de aire del rectificador y los flujos de convección.El flujo de aire del rectificador, mucho más frío que la temperatura del calentador, lo enfría, lo que lleva a una caída en la temperatura del sensor. Como se puede ver en la descripción anterior, el principio de medición difiere significativamente del medidor de flujo de calor, en el que el flujo de aire aumenta la temperatura del sensor con el calor transferido desde el calentador.Los experimentos en el flujo de aire completo (la temperatura ambiente fue de 22 ° C) y en el flujo de aire ausente mostraron que la diferencia de temperatura del sensor era de 7 ° C o más (la diferencia de temperatura aumenta con la potencia del calentador) y un promedio de aproximadamente 10 ° C.Los resultados experimentales se muestran en la figura: Temperatura versus voltaje a través del calentador Lalínea discontinua muestra la temperatura versus voltaje a través del calentador (resistencia de 0.25 W con una resistencia de 1 kOhm) con flujo de aire completo desde el ventilador, y uno sólido con rejilla de entrada del rectificador parcialmente bloqueada.Como se puede ver en esta figura, la solución propuesta nos permite registrar el hecho de detener a los fanáticos, así como cuantificar el grado de su operatividad para predecir su falla.A continuación se muestran fotografías del modelo ensamblado para evaluar el grado de enfriamiento del calentador por flujo de aire.

Temperatura versus voltaje a través del calentador Lalínea discontinua muestra la temperatura versus voltaje a través del calentador (resistencia de 0.25 W con una resistencia de 1 kOhm) con flujo de aire completo desde el ventilador, y uno sólido con rejilla de entrada del rectificador parcialmente bloqueada.Como se puede ver en esta figura, la solución propuesta nos permite registrar el hecho de detener a los fanáticos, así como cuantificar el grado de su operatividad para predecir su falla.A continuación se muestran fotografías del modelo ensamblado para evaluar el grado de enfriamiento del calentador por flujo de aire. Parada simulada del ventiladorEn ausencia de movimiento de aire, el termopar registró una temperatura de aproximadamente 50 ° C.

Parada simulada del ventiladorEn ausencia de movimiento de aire, el termopar registró una temperatura de aproximadamente 50 ° C. El flujo de aire del ventilador ingresa al sensor.Cuando el flujo de aire del ventilador se dirigió al sensor, la temperatura bajó bruscamente a 24 ° C.

El flujo de aire del ventilador ingresa al sensor.Cuando el flujo de aire del ventilador se dirigió al sensor, la temperatura bajó bruscamente a 24 ° C.CREANDO UN PROTOTIPO

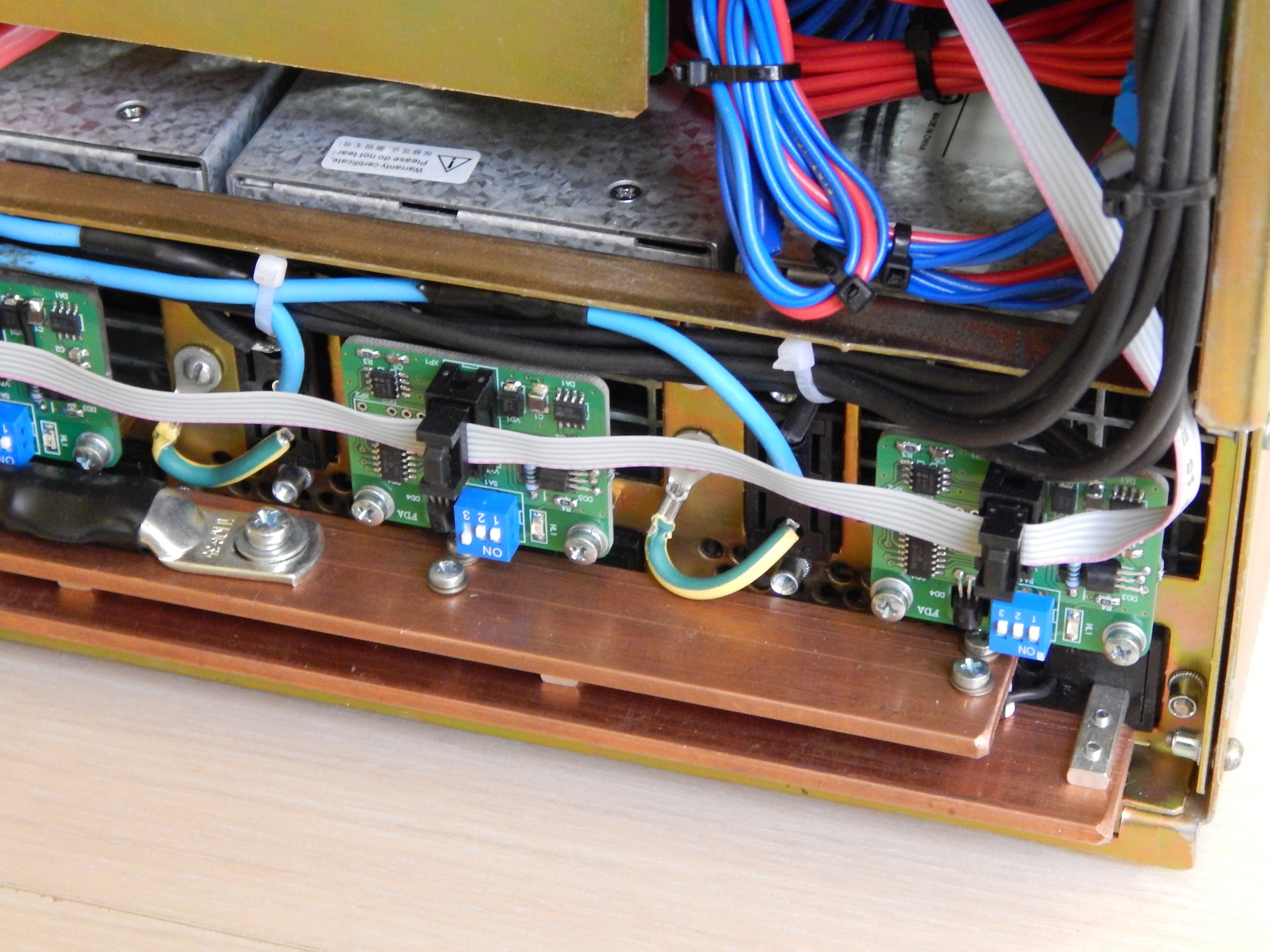

El prototipo del monitor rectificador se realizó sobre la base del microcontrolador PIC16F1824 y dos sensores térmicos MCP9700A. La misma resistencia con una potencia de 0.25 W se usó como calentador como en el esquema de diseño: Apariencia del monitor del rectificadorSe usa un sensor térmico (al lado de la resistencia de calentamiento) para estimar el flujo de aire del ventilador y el segundo para medir la temperatura dentro del rectificador.También se instala un controlador RS-485 en la placa para integrar varios de estos monitores en una red. El interruptor DIP establece la dirección de un monitor específico.La apariencia de los monitores instalados en una unidad de control electrónico real se muestra a continuación:

Apariencia del monitor del rectificadorSe usa un sensor térmico (al lado de la resistencia de calentamiento) para estimar el flujo de aire del ventilador y el segundo para medir la temperatura dentro del rectificador.También se instala un controlador RS-485 en la placa para integrar varios de estos monitores en una red. El interruptor DIP establece la dirección de un monitor específico.La apariencia de los monitores instalados en una unidad de control electrónico real se muestra a continuación: Monitores instalados en una unidad de control electrónicoSe han probado varios dispositivos similares en ECU reales. El tiempo para determinar si el ventilador se detuvo fue un promedio de aproximadamente 30 segundos. En principio, podría reducirse reduciendo el cambio en el umbral, pero el cliente estaba satisfecho con esta opción.

Monitores instalados en una unidad de control electrónicoSe han probado varios dispositivos similares en ECU reales. El tiempo para determinar si el ventilador se detuvo fue un promedio de aproximadamente 30 segundos. En principio, podría reducirse reduciendo el cambio en el umbral, pero el cliente estaba satisfecho con esta opción.Source: https://habr.com/ru/post/es382271/

All Articles