Nueva mirada a la "leña"

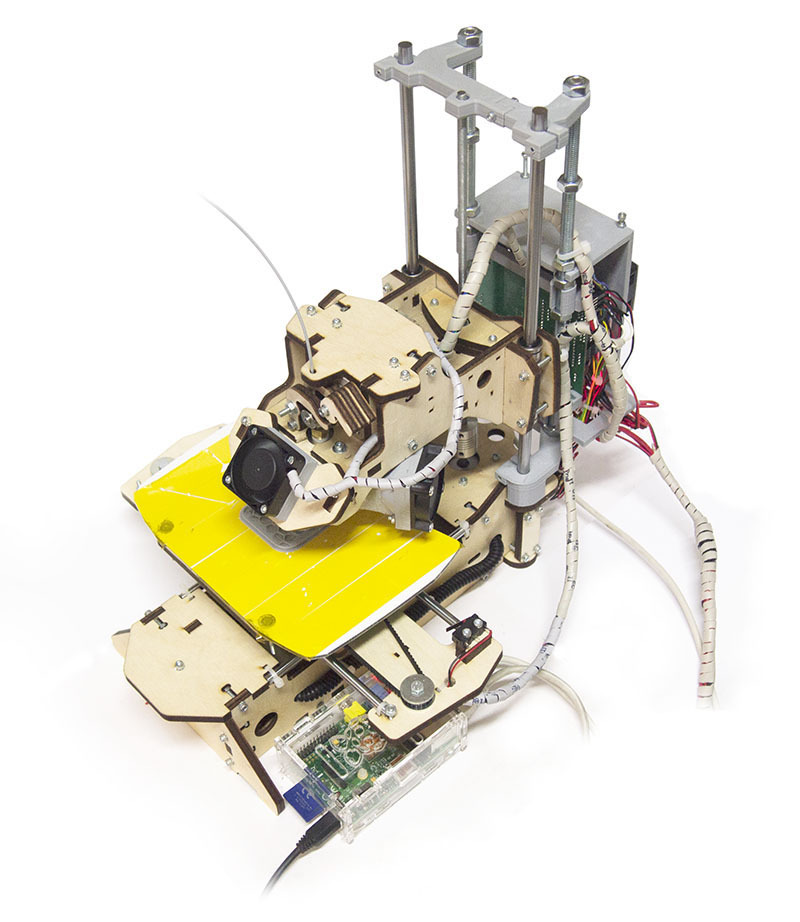

Con respecto a la impresora 3D, nunca he tenido el dilema de "montar o comprar listo". Al menos por el bajo precio de los dispositivos serios. La pregunta, más bien, es diferente: ensamblar algo por componentes o comprar un constructor económico. Luego, algunos lanzamientos poco saludables comenzaron con emociones innecesarias, como resultado de lo cual incluso se compraron varias piezas de repuesto para el Prusa i3 autoensamblado, y luego, de repente, sobre la mesa había una caja con un juego de MC5 DROVA"Firewood" es un pequeño dispositivo de escritorio, según el posicionamiento del fabricante, es excelente para aprender los conceptos básicos de la impresión 3D. Y necesita ser atornillado y configurado, es decir, habrá muchos descubrimientos y rastrillos nuevos e interesantes. Bueno, me ocuparé de la descripción del proceso. Y al mismo tiempo intentaré responder una pregunta interesante: qué tan adecuado es este juego para la inmersión en la impresión 3D.Desde el punto de vista del montaje y la configuración de la impresora desde cero (o desde China), parece fácil. Pero todo el abismo del horror se hace evidente solo cuando comienzas a comprender todo tipo de controladores, microsteps, marlins y rebanadores. Aquí, imagine una imagen aburrida con Boromir, aludiendo al hecho de que con un chasquido no funcionará.Para no repetir especialmente (hay tres publicaciones sobre Habré ( 1 , 2 ,3 ), dedicado a la "Leña"), me enfocaré en algunas cosas que no estaban cubiertas anteriormente, pero que son importantes. Y, por supuesto, responderé a la pregunta principal de la vida, el universo y todo lo demás: cómo imprime este diseñador.Características MC5 DROVAEl material estructural principal es el contrachapado. Un montón de piezas de forma compleja hechas por corte con láser. Por un lado, la madera contrachapada puede "conducir" fuertemente por los cambios de humedad. Por otro lado, ella también tiene ventajas sobre el acrílico. Por ejemplo, perdona el fuerte apriete de los tornillos (las grietas de acrílico son divertidas), es más fácil modificarlo con una lima y un taladro. Finalmente, la madera contrachapada es barata.En términos de cinemática, tenemos una mesa compleja con dos grados de libertad (correas de transmisión) y un carro simple que se mueve solo a lo largo del eje vertical (dos guías y una varilla roscada). No puedo hacer una comparación objetiva con otros esquemas, no hay experiencia. Solo noto que la construcción del carro es bastante rígida, y esto permitirá posteriormente la entrega de una extrusora relativamente grande y pesada. Probé Geeetech MK8, me gustó.Otro punto: solo una varilla roscada de 5 mm. Puede intentar colocar una piedra angular con un hilo trapezoidal y una tuerca de bronce.En realidad, un conjuntoHay muchos detalles Es muy agradable, nunca me gustaron los juegos de tres ladrillos y un hombre. Si consulta las instrucciones durante el ensamblaje, puede ensamblar una impresora 3D, en lugar de un dendromutante andropomórfico. No hablaré de cada tornillo. Hay una bolsa de piezas de madera contrachapada, hay bolsas con productos de metal (algunas están firmadas, otras no), por separado, ricamente envueltas en tela, son motores paso a paso y piezas electrónicas. Pedí un kit sin fuente de alimentación (en los contenedores había un "ladrillo" de 30 amperios), pero además me encargué de comprar un juego de una mesa ampliada , con un área de impresión de 170 x 100 x 100 mm (frente a 100 x 100 x 100).Ponerse a trabajarPara recopilar algo divertido, además de un conjunto, necesitamos algunas cosas adicionales. En primer lugar, sentido común y un poco de pensamiento crítico de ingeniería. Y solo entonces: un destornillador, alicates, una lima pequeña (o una lima grande), pinzas (en algunos lugares es muy difícil quitar los lazos de plástico sin ella), es deseable un cuchillo afilado o un bisturí.

Con respecto a la impresora 3D, nunca he tenido el dilema de "montar o comprar listo". Al menos por el bajo precio de los dispositivos serios. La pregunta, más bien, es diferente: ensamblar algo por componentes o comprar un constructor económico. Luego, algunos lanzamientos poco saludables comenzaron con emociones innecesarias, como resultado de lo cual incluso se compraron varias piezas de repuesto para el Prusa i3 autoensamblado, y luego, de repente, sobre la mesa había una caja con un juego de MC5 DROVA"Firewood" es un pequeño dispositivo de escritorio, según el posicionamiento del fabricante, es excelente para aprender los conceptos básicos de la impresión 3D. Y necesita ser atornillado y configurado, es decir, habrá muchos descubrimientos y rastrillos nuevos e interesantes. Bueno, me ocuparé de la descripción del proceso. Y al mismo tiempo intentaré responder una pregunta interesante: qué tan adecuado es este juego para la inmersión en la impresión 3D.Desde el punto de vista del montaje y la configuración de la impresora desde cero (o desde China), parece fácil. Pero todo el abismo del horror se hace evidente solo cuando comienzas a comprender todo tipo de controladores, microsteps, marlins y rebanadores. Aquí, imagine una imagen aburrida con Boromir, aludiendo al hecho de que con un chasquido no funcionará.Para no repetir especialmente (hay tres publicaciones sobre Habré ( 1 , 2 ,3 ), dedicado a la "Leña"), me enfocaré en algunas cosas que no estaban cubiertas anteriormente, pero que son importantes. Y, por supuesto, responderé a la pregunta principal de la vida, el universo y todo lo demás: cómo imprime este diseñador.Características MC5 DROVAEl material estructural principal es el contrachapado. Un montón de piezas de forma compleja hechas por corte con láser. Por un lado, la madera contrachapada puede "conducir" fuertemente por los cambios de humedad. Por otro lado, ella también tiene ventajas sobre el acrílico. Por ejemplo, perdona el fuerte apriete de los tornillos (las grietas de acrílico son divertidas), es más fácil modificarlo con una lima y un taladro. Finalmente, la madera contrachapada es barata.En términos de cinemática, tenemos una mesa compleja con dos grados de libertad (correas de transmisión) y un carro simple que se mueve solo a lo largo del eje vertical (dos guías y una varilla roscada). No puedo hacer una comparación objetiva con otros esquemas, no hay experiencia. Solo noto que la construcción del carro es bastante rígida, y esto permitirá posteriormente la entrega de una extrusora relativamente grande y pesada. Probé Geeetech MK8, me gustó.Otro punto: solo una varilla roscada de 5 mm. Puede intentar colocar una piedra angular con un hilo trapezoidal y una tuerca de bronce.En realidad, un conjuntoHay muchos detalles Es muy agradable, nunca me gustaron los juegos de tres ladrillos y un hombre. Si consulta las instrucciones durante el ensamblaje, puede ensamblar una impresora 3D, en lugar de un dendromutante andropomórfico. No hablaré de cada tornillo. Hay una bolsa de piezas de madera contrachapada, hay bolsas con productos de metal (algunas están firmadas, otras no), por separado, ricamente envueltas en tela, son motores paso a paso y piezas electrónicas. Pedí un kit sin fuente de alimentación (en los contenedores había un "ladrillo" de 30 amperios), pero además me encargué de comprar un juego de una mesa ampliada , con un área de impresión de 170 x 100 x 100 mm (frente a 100 x 100 x 100).Ponerse a trabajarPara recopilar algo divertido, además de un conjunto, necesitamos algunas cosas adicionales. En primer lugar, sentido común y un poco de pensamiento crítico de ingeniería. Y solo entonces: un destornillador, alicates, una lima pequeña (o una lima grande), pinzas (en algunos lugares es muy difícil quitar los lazos de plástico sin ella), es deseable un cuchillo afilado o un bisturí. Parecía el primer intento de controlar el flujo de aire.Varias veces ensamblé y desarmé la base de la impresora, ya que las paredes laterales largas categóricamente no querían instalarse perpendicularmente al plano de la mesa, y el motor paso a paso estaba sesgado. Tuve que caminar un poco a lo largo de los extremos de la parte horizontal de la base con una lima, y también colocar en un par de lugares estratégicamente importantes una placa de aluminio doblada por la mitad (el grosor final es de 0.3 mm). Así que logré que, al menos a la vista, todo fuera recto y parejo. Lo más probable es que funcione así, en forma de paralelogramo, pero la configuración de la curva del motor es una tensión desigual de la correa. Y luego mire, por lo que disminuye la precisión del posicionamiento a lo largo de los ejes XY.Tenga a mano un taladro o un destornillador (este último es preferible, ya que es más difícil exagerarlo) y taladros: necesitaba 3 mm y 8 mm. Pero tómate tu tiempo para aplicar todo esto. Porque es mejor medir siete veces.En general, por supuesto, no todo es tan aterrador. La versión actual de las instrucciones de montaje es bastante detallada, es difícil cometer un error grave. Además, la asamblea no tiene sentido. Porque entonces necesitas que este negocio se imprima. Y luego la parte más difícil. Logre una impresión de más o menos alta calidad. Esta es la búsqueda más fascinante.Depuración, primera ejecuciónEmpecé con lo comprensible. Alineé la mesa a simple vista, usando un trozo de papel. Usando una regla y un marcador, medí cuánto plástico es realmente absorbido por el extrusor y ajusté el valor correspondiente en el firmware. Impreso el primer centímetro cúbico. No, no tuve un desastre de plástico, como siempre. Salió un objeto, vagamente similar a un cubo, pero bastante "hinchado". Bien, drené un poco más de plástico para experimentos no sistemáticos, nada bueno salió de eso. Aquí llegó el entendimiento de que debemos abordar el tema más cuidadosamente.Depuración, segunda ejecuciónEntonces, los problemas.1. Retirar piezas de la mesa.2. "Hinchazón" de piezas con 100% de relleno.3. Levantando esquinas y golpeándolas con una extrusora.4. Defectos de "aplastamiento" de costillas verticales.Según el primer punto, resulta que la masa de decisiones de diversos grados de extrañeza. Magia cinta adhesiva azul 3M. Spray para el cabello. Mesa climatizada. Película térmica para la impresora. Logré lograr un resultado más o menos aceptable después de pegar una cinta resistente al calor en la mesa (los chinos lo llaman alegremente Koptan, en lugar de Kapton), limpiándolo con acetona antes de imprimir y colocando Brim 3-5 mm de ancho en la rebanadora.

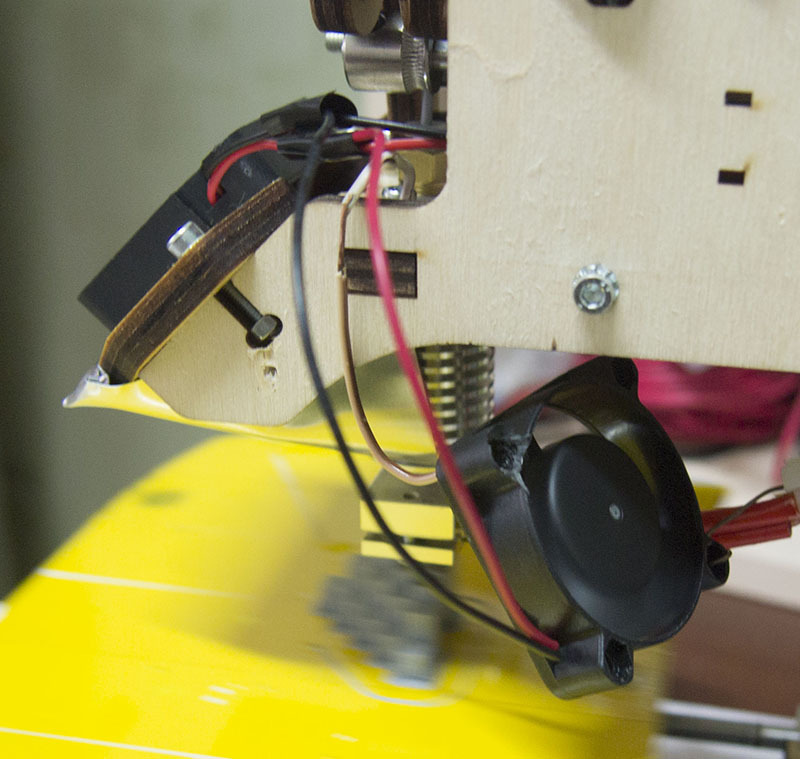

Parecía el primer intento de controlar el flujo de aire.Varias veces ensamblé y desarmé la base de la impresora, ya que las paredes laterales largas categóricamente no querían instalarse perpendicularmente al plano de la mesa, y el motor paso a paso estaba sesgado. Tuve que caminar un poco a lo largo de los extremos de la parte horizontal de la base con una lima, y también colocar en un par de lugares estratégicamente importantes una placa de aluminio doblada por la mitad (el grosor final es de 0.3 mm). Así que logré que, al menos a la vista, todo fuera recto y parejo. Lo más probable es que funcione así, en forma de paralelogramo, pero la configuración de la curva del motor es una tensión desigual de la correa. Y luego mire, por lo que disminuye la precisión del posicionamiento a lo largo de los ejes XY.Tenga a mano un taladro o un destornillador (este último es preferible, ya que es más difícil exagerarlo) y taladros: necesitaba 3 mm y 8 mm. Pero tómate tu tiempo para aplicar todo esto. Porque es mejor medir siete veces.En general, por supuesto, no todo es tan aterrador. La versión actual de las instrucciones de montaje es bastante detallada, es difícil cometer un error grave. Además, la asamblea no tiene sentido. Porque entonces necesitas que este negocio se imprima. Y luego la parte más difícil. Logre una impresión de más o menos alta calidad. Esta es la búsqueda más fascinante.Depuración, primera ejecuciónEmpecé con lo comprensible. Alineé la mesa a simple vista, usando un trozo de papel. Usando una regla y un marcador, medí cuánto plástico es realmente absorbido por el extrusor y ajusté el valor correspondiente en el firmware. Impreso el primer centímetro cúbico. No, no tuve un desastre de plástico, como siempre. Salió un objeto, vagamente similar a un cubo, pero bastante "hinchado". Bien, drené un poco más de plástico para experimentos no sistemáticos, nada bueno salió de eso. Aquí llegó el entendimiento de que debemos abordar el tema más cuidadosamente.Depuración, segunda ejecuciónEntonces, los problemas.1. Retirar piezas de la mesa.2. "Hinchazón" de piezas con 100% de relleno.3. Levantando esquinas y golpeándolas con una extrusora.4. Defectos de "aplastamiento" de costillas verticales.Según el primer punto, resulta que la masa de decisiones de diversos grados de extrañeza. Magia cinta adhesiva azul 3M. Spray para el cabello. Mesa climatizada. Película térmica para la impresora. Logré lograr un resultado más o menos aceptable después de pegar una cinta resistente al calor en la mesa (los chinos lo llaman alegremente Koptan, en lugar de Kapton), limpiándolo con acetona antes de imprimir y colocando Brim 3-5 mm de ancho en la rebanadora. Había tal opción.En el segundo, al principio pensé que el asunto era una cantidad excesiva de plástico. Llevó a cabo varios experimentos y descansó en el hecho de que el 100% todavía estaba "hinchado", y comenzaron las fallas tangibles en las caras superiores en las partes con un 20% de relleno. Nuevamente, "en dispositivos" la cantidad de plástico es normal. Y luego comencé a cavar para volar la zona de impresión. Esta vez un golpe directo.Vanidad alrededor del sopladoEl diseño habitual de la impresora implica la instalación de un ventilador de 40 mm, que sopla "en algún lugar" hacia el radiador del extrusor y la zona de impresión. Y hace frente a la tarea más o menos. La primera decisión que me vino a la mente fueron dos fanáticos. El que está en el lugar normal sopla sobre el radiador, el flujo es desviado por una placa de aluminio. Y en algún lado del cable colgó un segundo, diseñado para acelerar el proceso de solidificación de plástico en la zona de impresión. Lo curioso es que esta solución ha mejorado radicalmente la calidad de impresión. Es cierto, solo para detalles bajos. Cuando el extrusor ya está lo suficientemente alto (3-5 cm por encima de la mesa), el flujo de aire no se refleja desde la mesa, sino que se dispersa y, de hecho, no entra en el área de la boquilla.

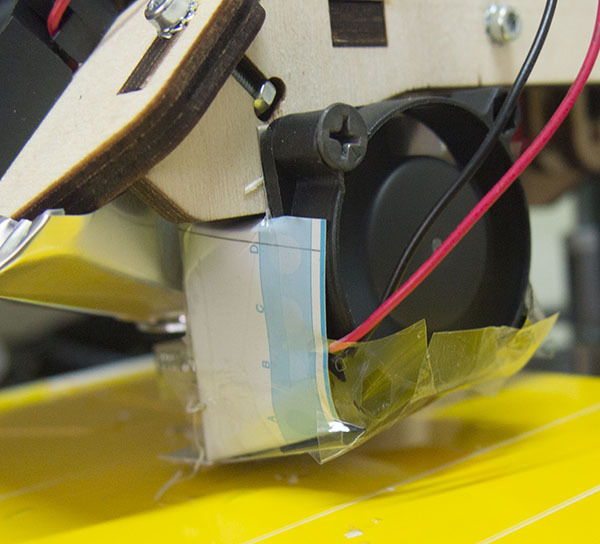

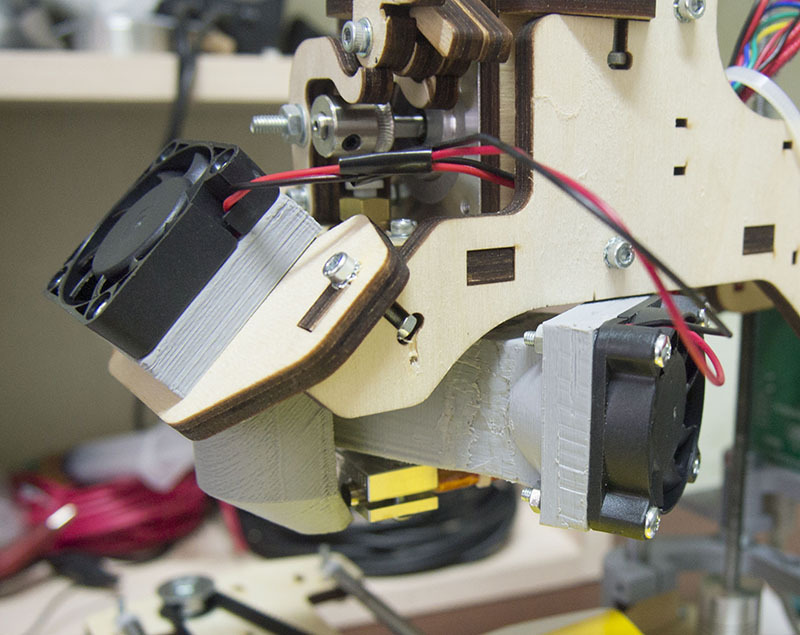

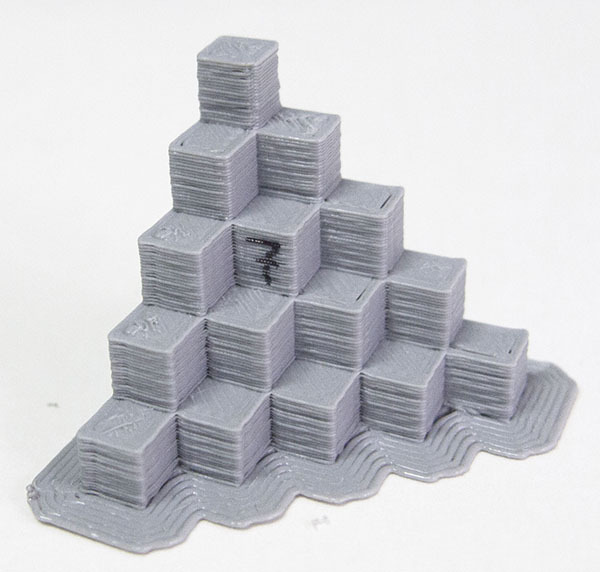

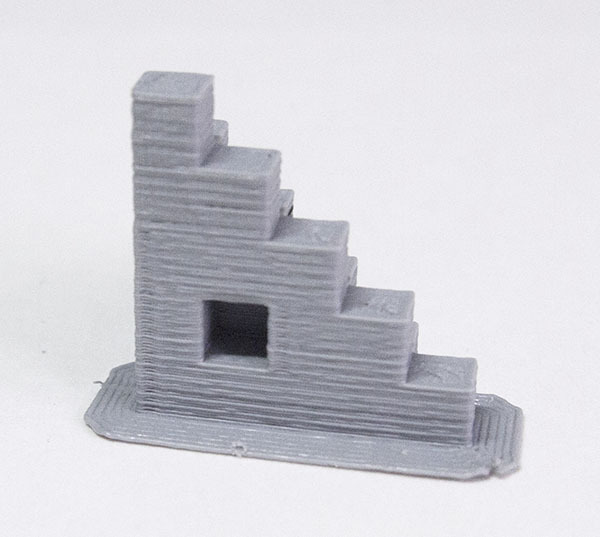

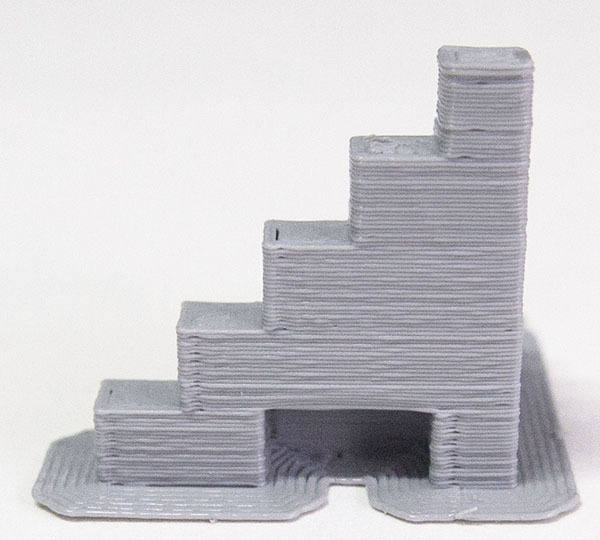

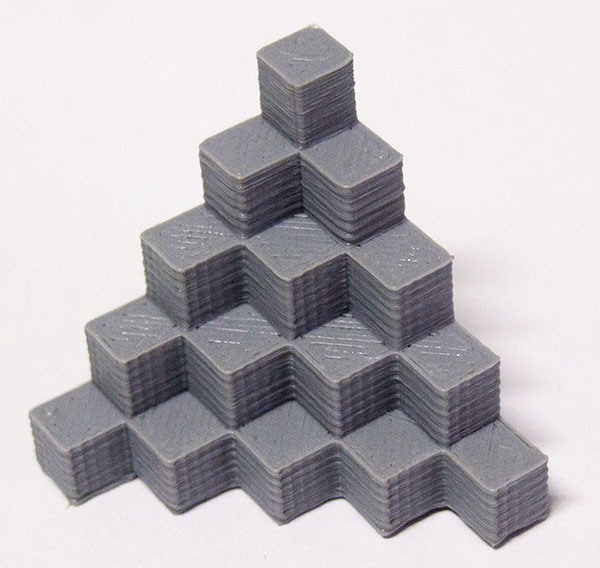

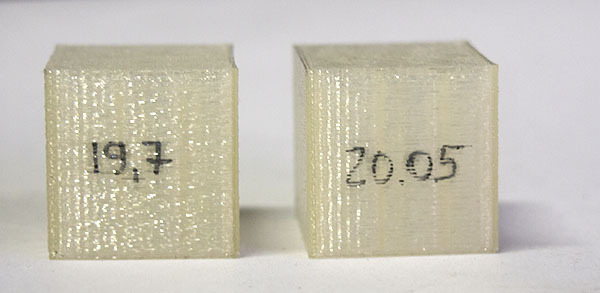

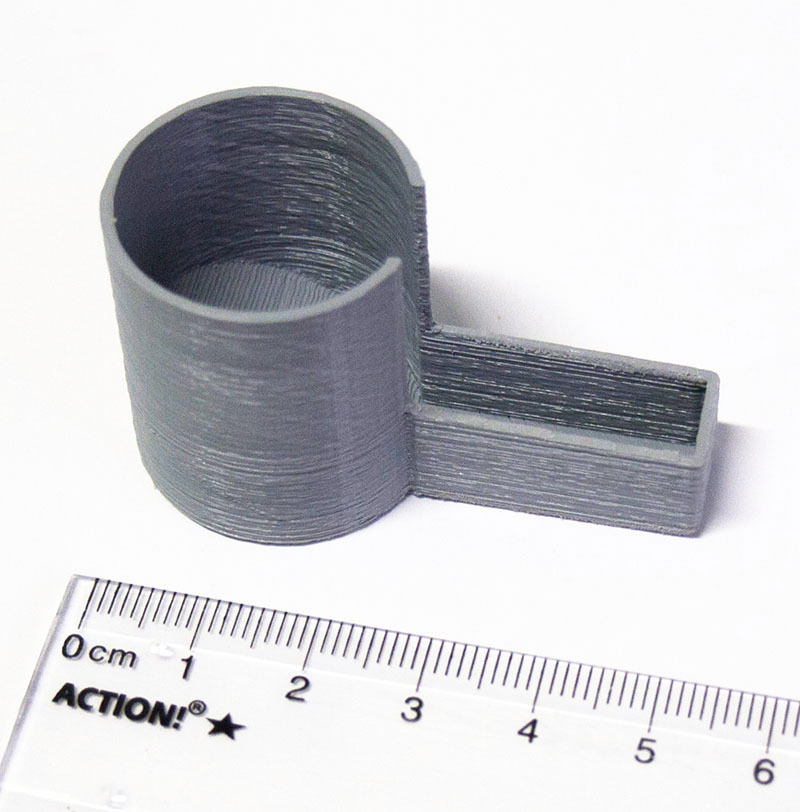

Había tal opción.En el segundo, al principio pensé que el asunto era una cantidad excesiva de plástico. Llevó a cabo varios experimentos y descansó en el hecho de que el 100% todavía estaba "hinchado", y comenzaron las fallas tangibles en las caras superiores en las partes con un 20% de relleno. Nuevamente, "en dispositivos" la cantidad de plástico es normal. Y luego comencé a cavar para volar la zona de impresión. Esta vez un golpe directo.Vanidad alrededor del sopladoEl diseño habitual de la impresora implica la instalación de un ventilador de 40 mm, que sopla "en algún lugar" hacia el radiador del extrusor y la zona de impresión. Y hace frente a la tarea más o menos. La primera decisión que me vino a la mente fueron dos fanáticos. El que está en el lugar normal sopla sobre el radiador, el flujo es desviado por una placa de aluminio. Y en algún lado del cable colgó un segundo, diseñado para acelerar el proceso de solidificación de plástico en la zona de impresión. Lo curioso es que esta solución ha mejorado radicalmente la calidad de impresión. Es cierto, solo para detalles bajos. Cuando el extrusor ya está lo suficientemente alto (3-5 cm por encima de la mesa), el flujo de aire no se refleja desde la mesa, sino que se dispersa y, de hecho, no entra en el área de la boquilla. La versión más sofisticada de soplar durante los experimentos.Entonces quedó claro que necesitábamos un "embudo" para el ventilador y la boquilla. Para soplar directamente al lugar donde sale el plástico. Entonces supuse leer el foro en el sitio web del fabricante. Y allí, a una persona amable ya se le ocurrió un garabato para volar alrededor de la zona de impresión (enlace al final del artículo). Lo imprimí y es demasiado largo. Tuve que salir un poco de las manos.Una de mis herramientas favoritas es el dispositivo de gas Dremel Versatip. Lo compré como un soldador autónomo para una tarea de instalación de baja corriente en las condiciones de una torre con ruedas y falta de electricidad, pero se puede usar como un "cuchillo caliente". De esta forma, fue útil al finalizar piezas impresas.En general, ahora hay un golpe alrededor del área de impresión. Pero la zagogulina se coloca en lugar del ventilador normal, y él me arrancó las aletas del extrusor. Bien, estoy inventando un segundo garabato. Es similar en principio a la carcasa "nativa" de la extrusora E3D, pero no debajo del ventilador de 25 mm, lo que me resulta difícil de conseguir. Y bajo los habituales "cuarenta". Ahora todo está soplado como debería.Sí, para ser más interesante, decidí usar OpenSCAD para la preparación de mi modelo. Hay un artículo sobre él, por ejemplo .en Habré. Este es un "editor de programador 3D". Área de código y área de visualización. El primero dice algo así como "Resta un cilindro de un cubo con tal o cual dimensión, desplazado allí y allá". Gustó. Por supuesto, es difícil modelar un búho en OpenSCAD, pero pequeños detalles de primitivas geométricas son muy agradables. Decidido en ello y seguir trabajando.Después de instalar y verificar los conductos de aire, "cambié" la lógica de los ventiladores. Soplar el extrusor siempre funciona. El enfriamiento de la zona de impresión se activa mediante un interruptor de palanca (solo hardcore, solo MT-1), que se encuentra con éxito en un orificio no utilizado en el costado del cabezal de impresión. La primera capa se imprime sin soplar, para que se adhiera de manera más convincente.En las imágenesEverywhere capa 0.25, llenando 15%.Cubitos- solo cubos, costilla 20 mm. Lo bueno para verificar la geometría.Paso : consta de cubos con un borde de 5 mm.Búho legendario (reducido al 40% en la rebanadora).

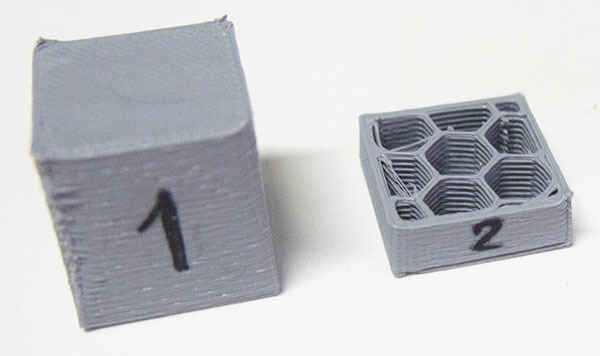

La versión más sofisticada de soplar durante los experimentos.Entonces quedó claro que necesitábamos un "embudo" para el ventilador y la boquilla. Para soplar directamente al lugar donde sale el plástico. Entonces supuse leer el foro en el sitio web del fabricante. Y allí, a una persona amable ya se le ocurrió un garabato para volar alrededor de la zona de impresión (enlace al final del artículo). Lo imprimí y es demasiado largo. Tuve que salir un poco de las manos.Una de mis herramientas favoritas es el dispositivo de gas Dremel Versatip. Lo compré como un soldador autónomo para una tarea de instalación de baja corriente en las condiciones de una torre con ruedas y falta de electricidad, pero se puede usar como un "cuchillo caliente". De esta forma, fue útil al finalizar piezas impresas.En general, ahora hay un golpe alrededor del área de impresión. Pero la zagogulina se coloca en lugar del ventilador normal, y él me arrancó las aletas del extrusor. Bien, estoy inventando un segundo garabato. Es similar en principio a la carcasa "nativa" de la extrusora E3D, pero no debajo del ventilador de 25 mm, lo que me resulta difícil de conseguir. Y bajo los habituales "cuarenta". Ahora todo está soplado como debería.Sí, para ser más interesante, decidí usar OpenSCAD para la preparación de mi modelo. Hay un artículo sobre él, por ejemplo .en Habré. Este es un "editor de programador 3D". Área de código y área de visualización. El primero dice algo así como "Resta un cilindro de un cubo con tal o cual dimensión, desplazado allí y allá". Gustó. Por supuesto, es difícil modelar un búho en OpenSCAD, pero pequeños detalles de primitivas geométricas son muy agradables. Decidido en ello y seguir trabajando.Después de instalar y verificar los conductos de aire, "cambié" la lógica de los ventiladores. Soplar el extrusor siempre funciona. El enfriamiento de la zona de impresión se activa mediante un interruptor de palanca (solo hardcore, solo MT-1), que se encuentra con éxito en un orificio no utilizado en el costado del cabezal de impresión. La primera capa se imprime sin soplar, para que se adhiera de manera más convincente.En las imágenesEverywhere capa 0.25, llenando 15%.Cubitos- solo cubos, costilla 20 mm. Lo bueno para verificar la geometría.Paso : consta de cubos con un borde de 5 mm.Búho legendario (reducido al 40% en la rebanadora). Cubo número 1. Soplado regular "en todas las direcciones". El ascenso de las esquinas.

Cubo número 1. Soplado regular "en todas las direcciones". El ascenso de las esquinas.

Cubo número 2. El soplado tiene como objetivo aletear el extrusor con una placa delgada de aluminio. Los mismos defectos no comenzaron a sellar. Cubo número 3. Soplado: un ventilador de 40 mm en un cable desde un lado. El aumento de los ángulos ha disminuido, pero las costillas son malas.

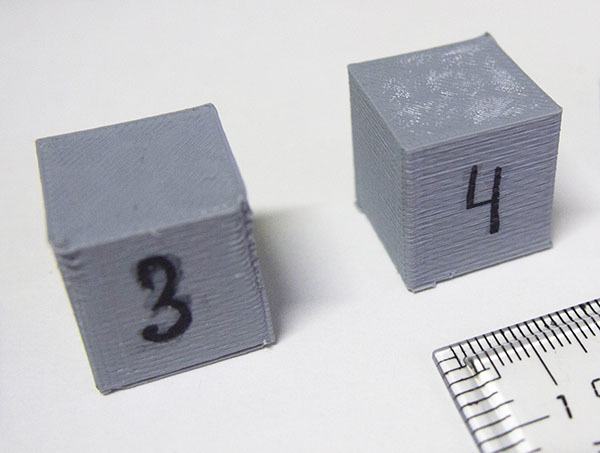

Cubo número 3. Soplado: un ventilador de 40 mm en un cable desde un lado. El aumento de los ángulos ha disminuido, pero las costillas son malas.

Cubo número 4. Ventilador de 40 mm en el otro lado. Casi perfecto.

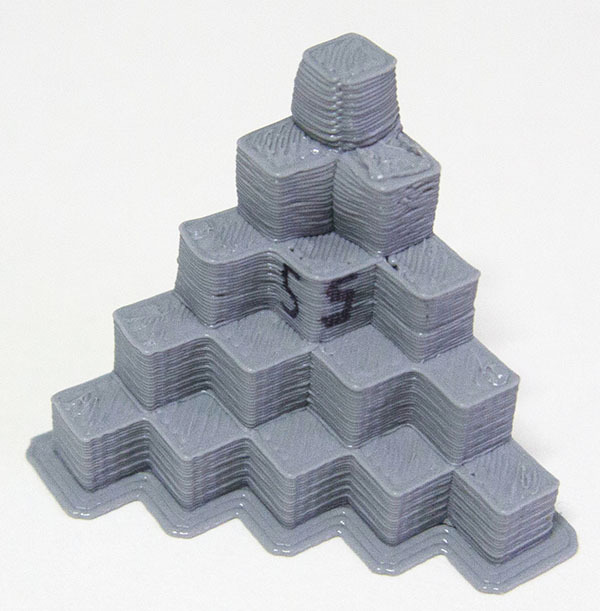

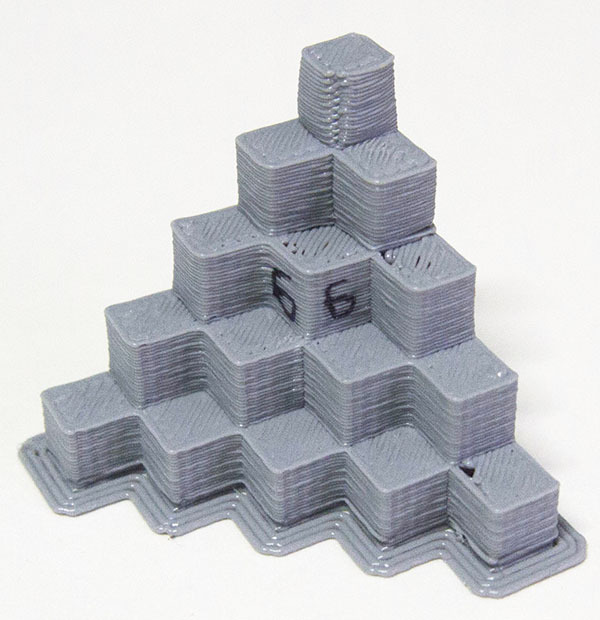

Pasos n. ° 5 y n. ° 6: experimentos con diferentes posiciones del ventilador en el cable.

Pasos n. ° 5 y n. ° 6: experimentos con diferentes posiciones del ventilador en el cable.

No. 6 es mejor, pero la "hinchazón" de la parte superior, donde está 100% llena, no ha desaparecido. Búho número 1. Abanico en el ala izquierda. Al principio todo estaba bien, pero cuando llegó el pico, comenzó la desgracia.

Búho número 1. Abanico en el ala izquierda. Al principio todo estaba bien, pero cuando llegó el pico, comenzó la desgracia.

El abanico pesaba mucho para soplar en la parte delantera;

Pasos número 7 y búho número 2. Soplando la zona de impresión con garabatos.

Pasos número 7 y búho número 2. Soplando la zona de impresión con garabatos.

Soplando las aletas de la extrusora con un ventilador de alambre. El progreso es evidente. Más pasos, capa 0.15.¿El fin?No. Las personas con conocimientos me insinuaron que, en general, "Firewood" se imprime completamente con soplado regular. Pero ¿qué pasa con la construcción heroica de conductos de aire y revestimientos?En general, el siguiente experimento fue más allá. Limpié toda la "granja colectiva" y puse el ventilador de 40 mm en su lugar habitual. Solo me conecto no a una salida controlada, sino directamente a 12 voltios. Subo un poco la temperatura de la extrusora. E imprimo cubos.

Más pasos, capa 0.15.¿El fin?No. Las personas con conocimientos me insinuaron que, en general, "Firewood" se imprime completamente con soplado regular. Pero ¿qué pasa con la construcción heroica de conductos de aire y revestimientos?En general, el siguiente experimento fue más allá. Limpié toda la "granja colectiva" y puse el ventilador de 40 mm en su lugar habitual. Solo me conecto no a una salida controlada, sino directamente a 12 voltios. Subo un poco la temperatura de la extrusora. E imprimo cubos. OK, imprimo un búho del 60 por ciento. Aún así, hubo un aumento en los elementos, pero no tan aterrador como antes, es muy posible imprimir. El mayor problema con este búho es que es difícil de fotografiar. Casi no tenía plástico gris, comencé a imprimir sin pintar. Owl, a diferencia de otras imágenes, es cliqueable.

OK, imprimo un búho del 60 por ciento. Aún así, hubo un aumento en los elementos, pero no tan aterrador como antes, es muy posible imprimir. El mayor problema con este búho es que es difícil de fotografiar. Casi no tenía plástico gris, comencé a imprimir sin pintar. Owl, a diferencia de otras imágenes, es cliqueable. Ahora necesitamos hacer una conclusión difícil. Resulta que me apresuré con la alteración del soplo, pasé mucho tiempo y plástico. Hubo dos acciones realmente útiles: la inclusión de un ventilador nativo "permanente" y un par de experimentos con la temperatura. Sí, es posible que a una temperatura alta en la habitación las aletas del extrusor no sean suficientes para explotar. Sí, quizás algunos detalles realmente requieran un flujo de aire mejorado.Algunos hechos y cifras. Las opciones que estoy usando ahora.- PLA REC 1.75 plástico, gris y sin pintar (natural);- la temperatura final de la extrusora - 210 grados primera capa, 200 - posterior;- la temperatura de la extrusora se verificó con un pirómetro, coincide con el termistor;- la temperatura en la habitación es de 21 grados;- soplando el extrusor - regular, el ventilador está conectado constantemente a 12V;- cinta térmica sobre la mesa, antes de imprimir con acetona;- Multiplicador de extrusión 1.0.Definitivamente vale la pena señalar que es potencialmente necesario ajustar el modo para cada tipo de plástico (incluso de un fabricante), la temperatura en la habitación (así como la presencia de corrientes de aire) pueden desempeñar su papel.Pensamientos finalesResulta un dispositivo decente para el dinero. Por supuesto, para que se imprima bien, necesita pasar mucho tiempo; me llevó un poco más configurarlo que construirlo. Si lees más y haces preguntas y entras en combate con menos entusiasmo, resultará más rápido. En general, estoy de acuerdo con el posicionamiento del diseñador por parte del fabricante, una buena opción para ingresar al mundo de la impresión 3D a un precio razonable. Vale la pena tener en cuenta que esta no es una máquina industrial lista para usar, sino un diseñador, e incluso con una libertad de acción tangible. Es bastante posible obtener una impresión decente de él, pero el resultado depende en gran medida de la cantidad de esfuerzo. Una vez más, la elección depende del comprador: puede ir de forma independiente desde desempacar la caja con los detalles hasta imprimir la lechuza, puede ahorrar algo de tiempo,ordenar un ensamblaje (o ensamblaje y ajuste), tales servicios adicionales por parte del fabricantese ofrecen .Los planes para el futuro previsible:- establecer la corriente de los motores paso a paso;- reemplazo de una varilla roscada con un tornillo trapezoidal;- se golpean en las manos cuando pican para hacer una modificación precipitada;- cambio de diseño del final de carrera del eje Z;- Instalación de una mesa climatizada;- Dominio del ABS.Detalles impresos para la impresora:1) soportes de varillas roscadas y placas electrónicas - en el sitio web del fabricante ;2) zagogulin para soplar la zona de impresión - Slava del usuario en el foro del fabricante - opcional;3) cubierta de la placa electrónica con un soporte para ventilador;4) una carcasa para soplar las aletas del extrusor es opcional;5) rejillas de 40 mm, de hecho, para belleza.Los últimos tres puntos, con las fuentes en OpenSCAD, están en mi github .Enlaces útiles:- página del diseñador en el sitio web del fabricante ;- un conjunto de una mesa ampliada ;- hilo de foro sano en MS5 ;- una galería de modelos en el sitio web del fabricante, la mayoría impresos en impresoras MS 3D ;Para los entusiastas de los videos (tomados del canal Masterkit) :Video en vivo del MC5, que imprime la longitud completa de la tabla ampliadaPS. La primera cosa útil ya se imprimió al final del carrete de plástico de “entrenamiento” de 750 gramos.

Ahora necesitamos hacer una conclusión difícil. Resulta que me apresuré con la alteración del soplo, pasé mucho tiempo y plástico. Hubo dos acciones realmente útiles: la inclusión de un ventilador nativo "permanente" y un par de experimentos con la temperatura. Sí, es posible que a una temperatura alta en la habitación las aletas del extrusor no sean suficientes para explotar. Sí, quizás algunos detalles realmente requieran un flujo de aire mejorado.Algunos hechos y cifras. Las opciones que estoy usando ahora.- PLA REC 1.75 plástico, gris y sin pintar (natural);- la temperatura final de la extrusora - 210 grados primera capa, 200 - posterior;- la temperatura de la extrusora se verificó con un pirómetro, coincide con el termistor;- la temperatura en la habitación es de 21 grados;- soplando el extrusor - regular, el ventilador está conectado constantemente a 12V;- cinta térmica sobre la mesa, antes de imprimir con acetona;- Multiplicador de extrusión 1.0.Definitivamente vale la pena señalar que es potencialmente necesario ajustar el modo para cada tipo de plástico (incluso de un fabricante), la temperatura en la habitación (así como la presencia de corrientes de aire) pueden desempeñar su papel.Pensamientos finalesResulta un dispositivo decente para el dinero. Por supuesto, para que se imprima bien, necesita pasar mucho tiempo; me llevó un poco más configurarlo que construirlo. Si lees más y haces preguntas y entras en combate con menos entusiasmo, resultará más rápido. En general, estoy de acuerdo con el posicionamiento del diseñador por parte del fabricante, una buena opción para ingresar al mundo de la impresión 3D a un precio razonable. Vale la pena tener en cuenta que esta no es una máquina industrial lista para usar, sino un diseñador, e incluso con una libertad de acción tangible. Es bastante posible obtener una impresión decente de él, pero el resultado depende en gran medida de la cantidad de esfuerzo. Una vez más, la elección depende del comprador: puede ir de forma independiente desde desempacar la caja con los detalles hasta imprimir la lechuza, puede ahorrar algo de tiempo,ordenar un ensamblaje (o ensamblaje y ajuste), tales servicios adicionales por parte del fabricantese ofrecen .Los planes para el futuro previsible:- establecer la corriente de los motores paso a paso;- reemplazo de una varilla roscada con un tornillo trapezoidal;- se golpean en las manos cuando pican para hacer una modificación precipitada;- cambio de diseño del final de carrera del eje Z;- Instalación de una mesa climatizada;- Dominio del ABS.Detalles impresos para la impresora:1) soportes de varillas roscadas y placas electrónicas - en el sitio web del fabricante ;2) zagogulin para soplar la zona de impresión - Slava del usuario en el foro del fabricante - opcional;3) cubierta de la placa electrónica con un soporte para ventilador;4) una carcasa para soplar las aletas del extrusor es opcional;5) rejillas de 40 mm, de hecho, para belleza.Los últimos tres puntos, con las fuentes en OpenSCAD, están en mi github .Enlaces útiles:- página del diseñador en el sitio web del fabricante ;- un conjunto de una mesa ampliada ;- hilo de foro sano en MS5 ;- una galería de modelos en el sitio web del fabricante, la mayoría impresos en impresoras MS 3D ;Para los entusiastas de los videos (tomados del canal Masterkit) :Video en vivo del MC5, que imprime la longitud completa de la tabla ampliadaPS. La primera cosa útil ya se imprimió al final del carrete de plástico de “entrenamiento” de 750 gramos. Detalle de un bebedero para pájaros, en lugar de uno roto. No fluye por cierto.

Detalle de un bebedero para pájaros, en lugar de uno roto. No fluye por cierto.Source: https://habr.com/ru/post/es383701/

All Articles