El uso de tecnologías aditivas en la producción de productos complejos no estándar.

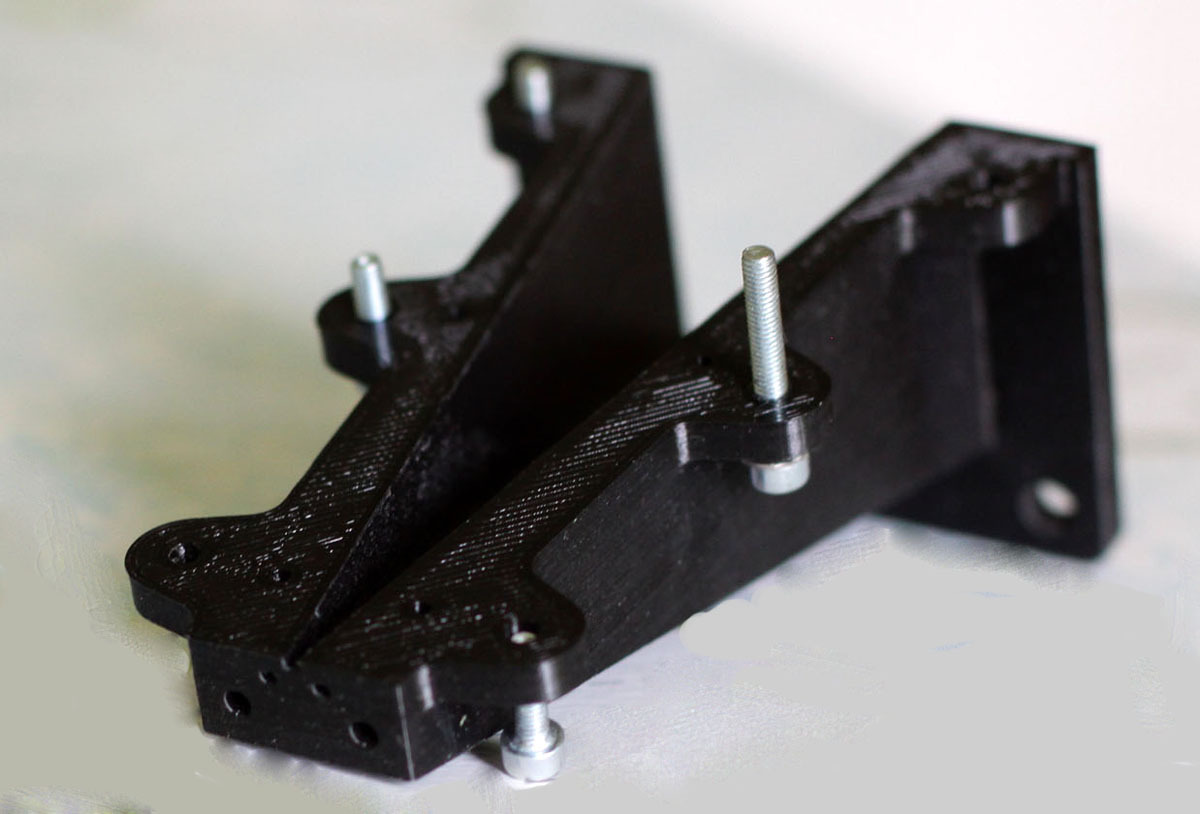

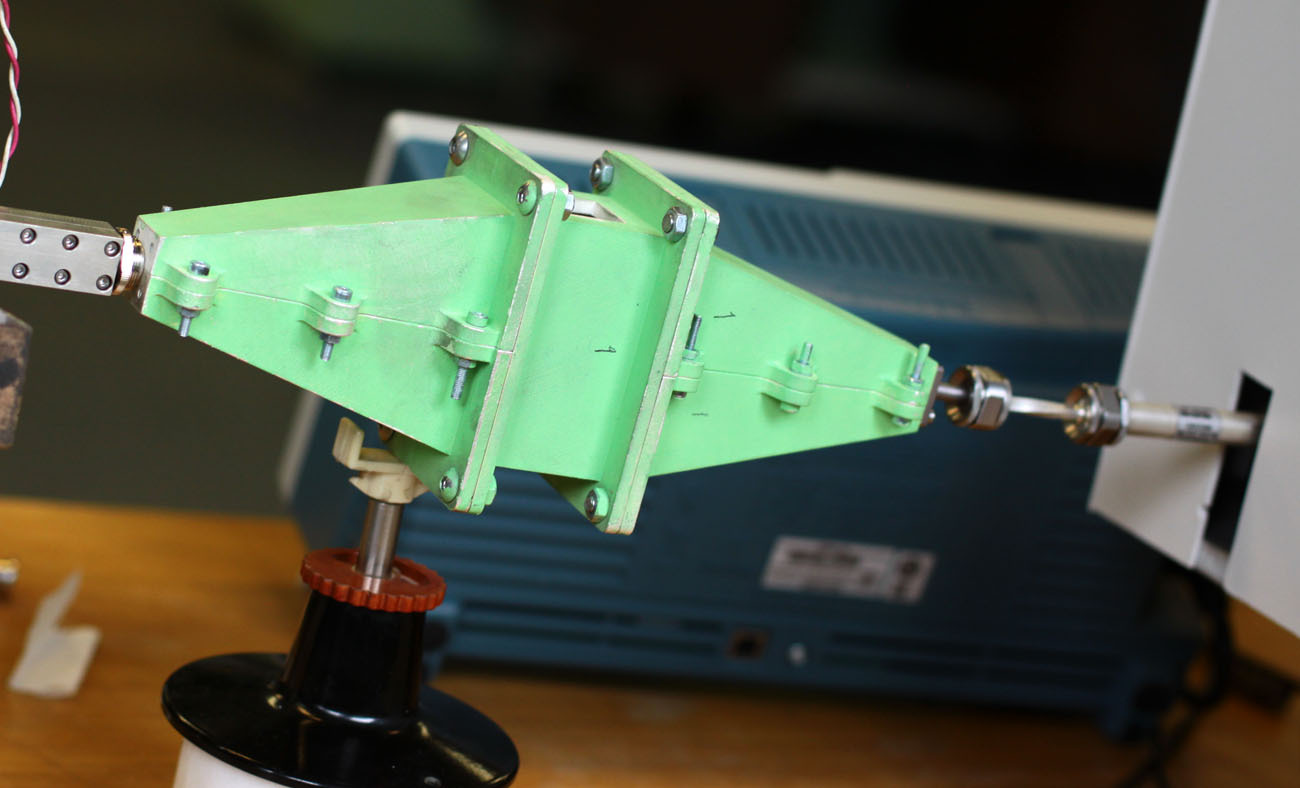

Hoy quiero hablar sobre un proceso interesante de fabricación de un producto no estándar: una cámara de guía de ondas anecoica. En la primera reunión con el cliente, se aclaró el requisito principal: los plazos. Los artistas extranjeros de las unidades no estándar contactadas por el cliente indicaron de seis a ocho meses. En el proceso de comunicación con el cliente, el concepto del producto surgió gradualmente: la apariencia se determinó en tres versiones, dependiendo de la tecnología de fabricación. Se realizó una investigación de mercado, por así decirlo, para realizar pedidos de piezas y componentes de un producto. El problema principal se identificó de inmediato: las fábricas y las pequeñas empresas, sin abandonar fundamentalmente un solo producto, retrasaron el proceso en sí hasta lo ridículo. Es decir, ya en la etapa de acordar los detalles, entendimos que aquí, en Rusia, la historia se prolongaría durante meses.No creo que sea necesario explicar este hecho bien conocido; muchos se han encontrado. Queríamos entregar el producto terminado en el verano. Por lo tanto, decidieron, paradójicamente como suena, aplicar plásticos y tecnología de fabricación aditiva.La contradicción es que la cámara debe proporcionar la conductividad requerida por la especificación. Una vez más, los ingenieros, por ejemplo, se negaron fundamentalmente a emprender este desarrollo (simplemente diga: piense en este tema). No me dijeron en persona que era un aficionado y que estaba diciendo tonterías, no. Explicaron pacientemente: “tales cosas deberían ser metálicas. Dichos productos solo pueden fabricarse en un par de fábricas de números en Moscú y la región de Moscú. Y en general, "no hay equipo en el país, no hay equipo, y los idiotas andan por ahí". En general, esta fue la situación psicológica en la que decidimos hacer una cámara conductora de plástico con una sexta clase sobre la rugosidad de las cavidades internas.Según los bocetos de trabajo del cliente, hicimos dibujos y un modelo 3D. Los tamaños en los dibujos se acordaron por teléfono y por correo electrónico. Tomó tres días (los dibujos estaban incompletos). Pensamos, pensamos y lanzamos el producto: era muy curioso ver qué tipo de cosa sería. Pieza impresa en Ultimaker 2 y media en Picasso (fabricante ruso de impresoras 3D). Impreso, recogido. El producto parecía intimidante: inesperadamente grande y un montón de tornillos en plástico negro. El plástico fue utilizado por ABS de la compañía REC, también la nuestra, un fabricante ruso.Se lo llevaron al cliente, para mostrar, de repente, lo que estaba mal. Zavlab tomó este ABS-ku de mis manos entre las suyas ... Después de un par de minutos, ocho personas miraron el diseño, reunidas en un círculo. Aquí fui testigo una vez más de lo genial que la impresora 3D ayuda en la etapa de diseño. Me pidieron que abandonara el diseño durante un par de días; pruébelo en el acto y todo eso. Un día después llamaron: todo está bien, todos los agujeros en su lugar y los tamaños están bien.Y comenzamos los experimentos. Podemos decir que hubo un cierto período de lanzamiento. La responsabilidad se aplastó, y estaba buscando opciones para hacer un modelo de metal. Debo decir que decidimos el proceso tecnológico de fabricación de nuestros productos metálicos (y los encargados del trabajo, que es lo más importante), aunque esto llevó casi dos meses. Pero durante este tiempo, una muestra compuesta ya estaba lista.Se imprimieron muestras de 9 tipos de plástico. También resultó que nadie se comprometió a metalizar el plástico, según los términos de referencia de las especificaciones técnicas. Viajó por todo Moscú y la región, se celebraron negociaciones con Tomsk y Nizhny Novgorod. Recuerdo especialmente una planta estatal, que silenciosamente pidió "tres a cuatro millones de rublos" para restaurar la tecnología. Resulta que en la época soviética, se importó equipo francés para resolver nuestro caso, pero estaba cubierto de musgo y arbustos, y las bañeras con productos químicos estaban vacías. Pobre de mí.La galvanoplastia, por así decirlo, "sentido garaje", básicamente no quería tratar con un solo producto y una cadena de experimentos antes de finalizar la operación. Pero al final, se encontraron opciones. Experimentos intensivos condujeron desde una lámina débil y espinosa a un monolito pulido. En el camino, ocurrió un error en el modelo 3D: los huecos para los pernos de montaje en los extremos casi entraron en contacto con los bordes del canal. Al imprimir, inevitablemente se formó una fístula, tan pequeña que se hizo notable solo después de la metalización. El ingeniero de modelado estaba muy sorprendido, como todos nosotros, murmuró, pero rápidamente descubrió el problema y arregló el modelo 3D. Aquí hay otra ventaja definitiva de usar la impresión 3D en la etapa de creación de prototipos: si no notamos este error, en la siguiente etapa las pérdidas en el movimiento habrían sido de 30 mil rublos por dinero y dos semanas en términos de tiempo.

Impreso, recogido. El producto parecía intimidante: inesperadamente grande y un montón de tornillos en plástico negro. El plástico fue utilizado por ABS de la compañía REC, también la nuestra, un fabricante ruso.Se lo llevaron al cliente, para mostrar, de repente, lo que estaba mal. Zavlab tomó este ABS-ku de mis manos entre las suyas ... Después de un par de minutos, ocho personas miraron el diseño, reunidas en un círculo. Aquí fui testigo una vez más de lo genial que la impresora 3D ayuda en la etapa de diseño. Me pidieron que abandonara el diseño durante un par de días; pruébelo en el acto y todo eso. Un día después llamaron: todo está bien, todos los agujeros en su lugar y los tamaños están bien.Y comenzamos los experimentos. Podemos decir que hubo un cierto período de lanzamiento. La responsabilidad se aplastó, y estaba buscando opciones para hacer un modelo de metal. Debo decir que decidimos el proceso tecnológico de fabricación de nuestros productos metálicos (y los encargados del trabajo, que es lo más importante), aunque esto llevó casi dos meses. Pero durante este tiempo, una muestra compuesta ya estaba lista.Se imprimieron muestras de 9 tipos de plástico. También resultó que nadie se comprometió a metalizar el plástico, según los términos de referencia de las especificaciones técnicas. Viajó por todo Moscú y la región, se celebraron negociaciones con Tomsk y Nizhny Novgorod. Recuerdo especialmente una planta estatal, que silenciosamente pidió "tres a cuatro millones de rublos" para restaurar la tecnología. Resulta que en la época soviética, se importó equipo francés para resolver nuestro caso, pero estaba cubierto de musgo y arbustos, y las bañeras con productos químicos estaban vacías. Pobre de mí.La galvanoplastia, por así decirlo, "sentido garaje", básicamente no quería tratar con un solo producto y una cadena de experimentos antes de finalizar la operación. Pero al final, se encontraron opciones. Experimentos intensivos condujeron desde una lámina débil y espinosa a un monolito pulido. En el camino, ocurrió un error en el modelo 3D: los huecos para los pernos de montaje en los extremos casi entraron en contacto con los bordes del canal. Al imprimir, inevitablemente se formó una fístula, tan pequeña que se hizo notable solo después de la metalización. El ingeniero de modelado estaba muy sorprendido, como todos nosotros, murmuró, pero rápidamente descubrió el problema y arregló el modelo 3D. Aquí hay otra ventaja definitiva de usar la impresión 3D en la etapa de creación de prototipos: si no notamos este error, en la siguiente etapa las pérdidas en el movimiento habrían sido de 30 mil rublos por dinero y dos semanas en términos de tiempo. Luego comenzó el proceso (los japoneses llamarían a este proceso un "incidente") molienda. Más verdaderamente, al principio había una tarea: lograr una superficie pulida del revestimiento de acabado. Aprecié la esperanza de que sería posible unir nuestra parte a la máquina CNC, encender el programa y la máquina nos haría dulces. Esta esperanza sigue viva, ya que en general el problema persiste: lleve la pieza terminada con las dimensiones de sección transversal de 1.2 por 2.4 mm al taller y póngala en lijado. En esta etapa, para ser honesto, mis manos cayeron más de una vez. En primer lugar, hay disputas interminables, roncas, con ingenieros que repiten voluptuosamente: "esto es imposible, es más fácil ordenar desde cero en alguna parte, hacer y moler allí".- Bueno, ¿y si las cinco coordenadas?- Bueno, las cinco coordenadas deben manejarlo ... aunque, no, es poco probable- ¿Pero por qué?- Nadie tiene ese equipo,y así sucesivamente. En nuestro caso, por nuestra cuenta, resolvimos el problema fabricando una grada y cuerpos cónicos. Un poco de amoladoras usadas. Estaban pulidos y pulidos, instalando piezas en una grada y pegando esmeril en conos. Fue un proceso nervioso muy complicado, pero en un mes encontramos una tecnología que combina una secuencia de ciclos de molienda, galvanoplastia y pulido. Una vez más, el uso de la impresión 3D fue muy útil: diseñamos y fabricamos gradas de madera y metal durante diez días, en lugar de tres en realidad.

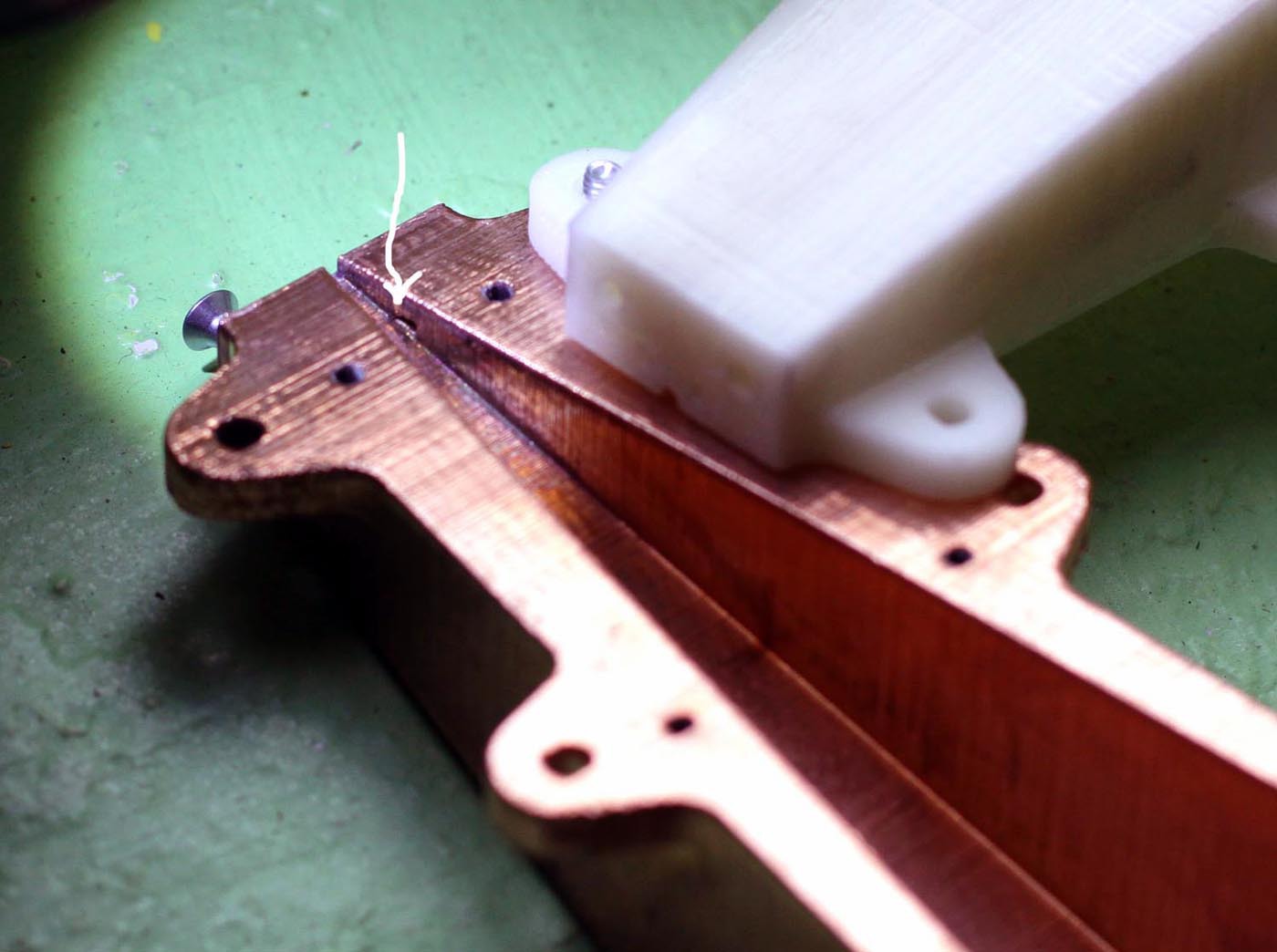

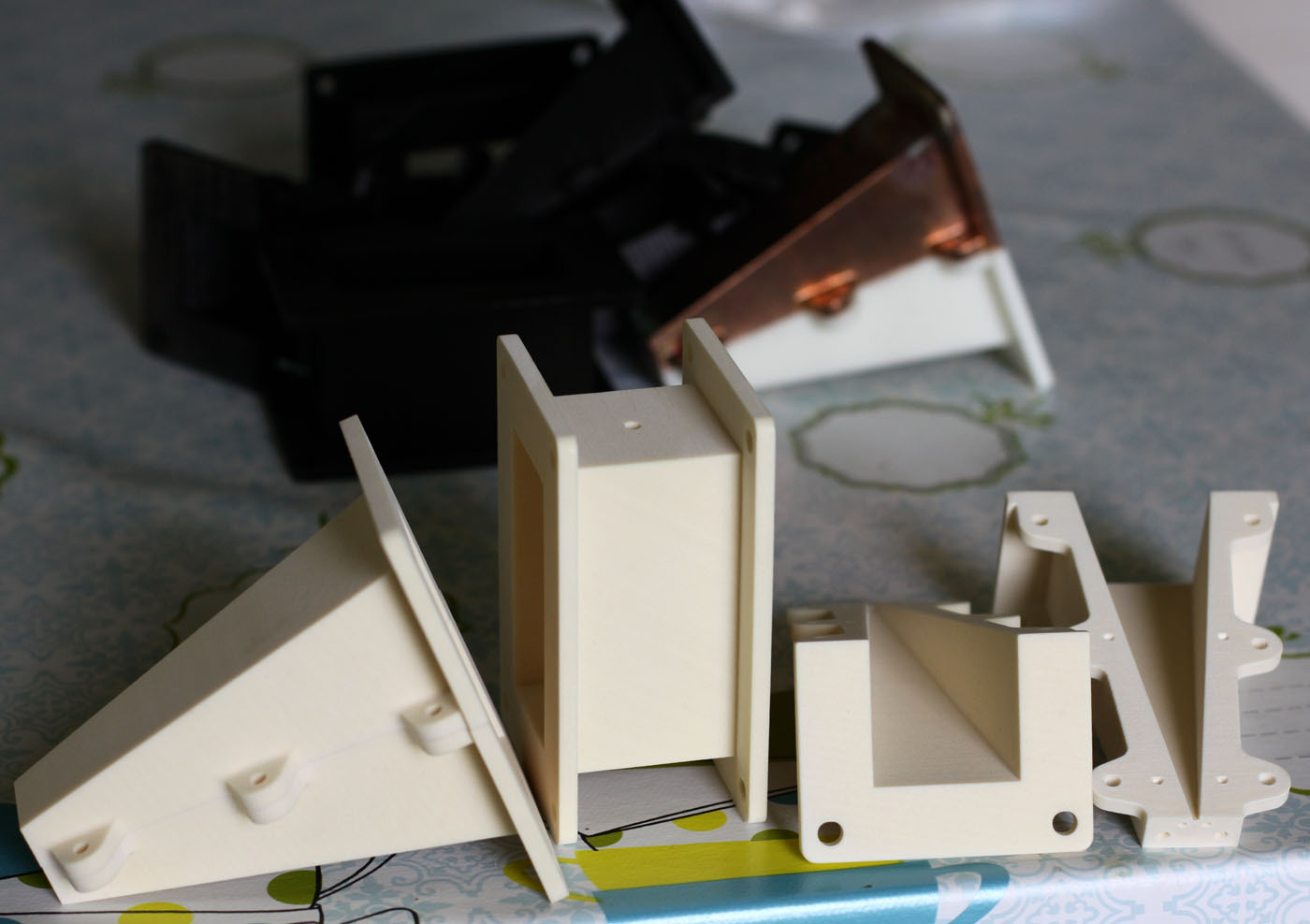

Luego comenzó el proceso (los japoneses llamarían a este proceso un "incidente") molienda. Más verdaderamente, al principio había una tarea: lograr una superficie pulida del revestimiento de acabado. Aprecié la esperanza de que sería posible unir nuestra parte a la máquina CNC, encender el programa y la máquina nos haría dulces. Esta esperanza sigue viva, ya que en general el problema persiste: lleve la pieza terminada con las dimensiones de sección transversal de 1.2 por 2.4 mm al taller y póngala en lijado. En esta etapa, para ser honesto, mis manos cayeron más de una vez. En primer lugar, hay disputas interminables, roncas, con ingenieros que repiten voluptuosamente: "esto es imposible, es más fácil ordenar desde cero en alguna parte, hacer y moler allí".- Bueno, ¿y si las cinco coordenadas?- Bueno, las cinco coordenadas deben manejarlo ... aunque, no, es poco probable- ¿Pero por qué?- Nadie tiene ese equipo,y así sucesivamente. En nuestro caso, por nuestra cuenta, resolvimos el problema fabricando una grada y cuerpos cónicos. Un poco de amoladoras usadas. Estaban pulidos y pulidos, instalando piezas en una grada y pegando esmeril en conos. Fue un proceso nervioso muy complicado, pero en un mes encontramos una tecnología que combina una secuencia de ciclos de molienda, galvanoplastia y pulido. Una vez más, el uso de la impresión 3D fue muy útil: diseñamos y fabricamos gradas de madera y metal durante diez días, en lugar de tres en realidad. Recuerdo que en ese momento era adicto a llevar al menos dos o tres juegos de comida rápida en mi mochila. La foto muestra uno de esos momentos: llegó a casa, arrojó un montón sobre la mesa y me senté a mirarlo ... ¡Kaif!

Recuerdo que en ese momento era adicto a llevar al menos dos o tres juegos de comida rápida en mi mochila. La foto muestra uno de esos momentos: llegó a casa, arrojó un montón sobre la mesa y me senté a mirarlo ... ¡Kaif! La parte de referencia en la etapa de cobreado. Además de la dificultad de seleccionar un par de galvanoplastia plástica, el problema de la irregularidad del recubrimiento galvanoplastio se desarrolló completamente. Resultó que las superficies externas están galvanizadas mucho mejor de lo que necesitamos, las internas. En el canal interno, las paredes laterales están galvanizadas mejor que la parte inferior del canal. El especialista en galvanoplastia, al darse cuenta de en lo que se había metido, miró con una mirada fría e inteligente ...Además, las espinas de la estructura cristalina del revestimiento galvanizado le causaron muchos problemas. Crecieron en los lugares más "necesarios", especialmente en los extremos. También hicieron frente a este fenómeno mediante la construcción de una "armadura galvánica" en su lugar. Este terrible nombre fue inventado por nuestro ingeniero. Galvanoplastia, antes de eso con facilidad, como un artista, que operaba con una varita de plata redonda, cayó enfermo de una crisis nerviosa.

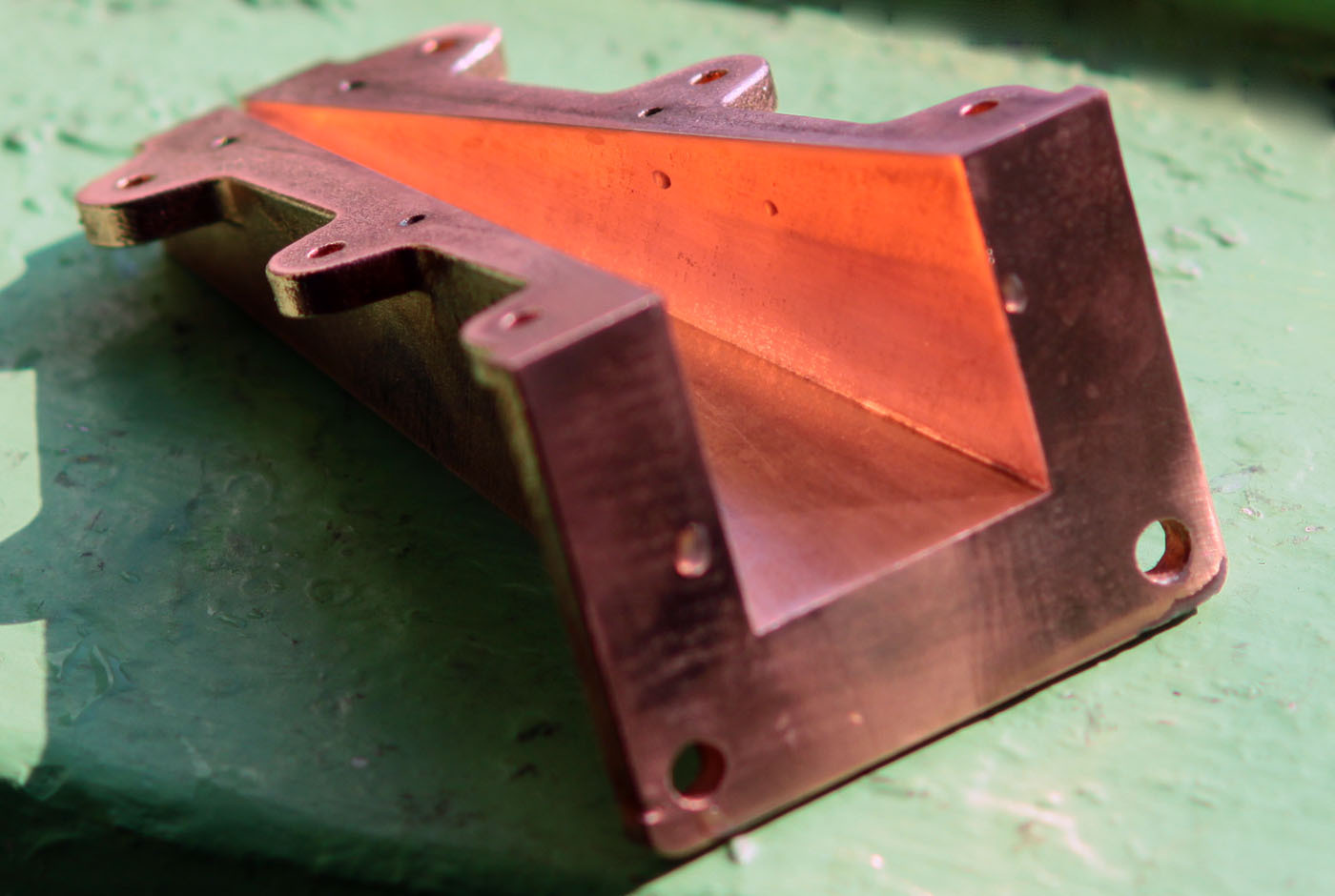

La parte de referencia en la etapa de cobreado. Además de la dificultad de seleccionar un par de galvanoplastia plástica, el problema de la irregularidad del recubrimiento galvanoplastio se desarrolló completamente. Resultó que las superficies externas están galvanizadas mucho mejor de lo que necesitamos, las internas. En el canal interno, las paredes laterales están galvanizadas mejor que la parte inferior del canal. El especialista en galvanoplastia, al darse cuenta de en lo que se había metido, miró con una mirada fría e inteligente ...Además, las espinas de la estructura cristalina del revestimiento galvanizado le causaron muchos problemas. Crecieron en los lugares más "necesarios", especialmente en los extremos. También hicieron frente a este fenómeno mediante la construcción de una "armadura galvánica" en su lugar. Este terrible nombre fue inventado por nuestro ingeniero. Galvanoplastia, antes de eso con facilidad, como un artista, que operaba con una varita de plata redonda, cayó enfermo de una crisis nerviosa. Obviamente, esta fue una catarsis clásica, ya que, una vez recuperado, el galvanista estuvo involucrado en el proceso de creatividad técnica. Dio la tecnología de galvanización de montaña para un bloque de metal. De hecho, el proceso es un poco más complicado, pero decidimos, públicamente, designarlo de esta manera. El proceso se basa en una patente de la URSS de 1942. ¡Sí Sí! ¡Hubo una guerra difícil, pero el pensamiento creativo amaneció en nuestros antepasados! Recuerdo haber discutido el proceso, revisando el primer prototipo, y luego uno de los ingenieros dice:"Entonces, qué es, ahora podemos hacer las guías de ondas como quieras ..." "¿Dónde las conseguimos?", Pregunto mecánicamente.- ¿Cómo a dónde? ¡Comenzando desde el microondas y terminando con los radares en los aviones!- ...Y en paralelo, trabajamos en otra dirección: la fabricación de guías de ondas utilizando el método de "electrochapado en un bloque de metal". Pero esa es otra historia.

Obviamente, esta fue una catarsis clásica, ya que, una vez recuperado, el galvanista estuvo involucrado en el proceso de creatividad técnica. Dio la tecnología de galvanización de montaña para un bloque de metal. De hecho, el proceso es un poco más complicado, pero decidimos, públicamente, designarlo de esta manera. El proceso se basa en una patente de la URSS de 1942. ¡Sí Sí! ¡Hubo una guerra difícil, pero el pensamiento creativo amaneció en nuestros antepasados! Recuerdo haber discutido el proceso, revisando el primer prototipo, y luego uno de los ingenieros dice:"Entonces, qué es, ahora podemos hacer las guías de ondas como quieras ..." "¿Dónde las conseguimos?", Pregunto mecánicamente.- ¿Cómo a dónde? ¡Comenzando desde el microondas y terminando con los radares en los aviones!- ...Y en paralelo, trabajamos en otra dirección: la fabricación de guías de ondas utilizando el método de "electrochapado en un bloque de metal". Pero esa es otra historia. Parte terminada del producto antes del montaje. Gotas de agua son visibles en las paredes. Esto fue seguido por la asamblea final, que presentó las siguientes sorpresas. Mirando hacia atrás, estamos seguros de que casi todo tuvo que hacerse de manera diferente. Fue posible proporcionar más pasadores, una configuración diferente del cuerpo, para diseñar los extremos y las bridas de manera diferente. Este conocimiento se logró a costa de casi tres meses de intenso pensamiento de diseño colectivo, como dicen, "ingenio ruso" y tres detalles de acabado jodidos.Fue en este proyecto que me sentí como un pez en el agua, no puedo dejar de decir acerca de la verdadera sensación de satisfacción cuando logré unir a diferentes personas (y los muchachos se unieron como uno, talentos, pero individualistas espeluznantes), a veces en diferentes lugares, en un equipo capaz de no no solo resuelve el problema técnico formado, sino que también genera una idea creativa.

Parte terminada del producto antes del montaje. Gotas de agua son visibles en las paredes. Esto fue seguido por la asamblea final, que presentó las siguientes sorpresas. Mirando hacia atrás, estamos seguros de que casi todo tuvo que hacerse de manera diferente. Fue posible proporcionar más pasadores, una configuración diferente del cuerpo, para diseñar los extremos y las bridas de manera diferente. Este conocimiento se logró a costa de casi tres meses de intenso pensamiento de diseño colectivo, como dicen, "ingenio ruso" y tres detalles de acabado jodidos.Fue en este proyecto que me sentí como un pez en el agua, no puedo dejar de decir acerca de la verdadera sensación de satisfacción cuando logré unir a diferentes personas (y los muchachos se unieron como uno, talentos, pero individualistas espeluznantes), a veces en diferentes lugares, en un equipo capaz de no no solo resuelve el problema técnico formado, sino que también genera una idea creativa. Y el episodio final. Entregamos el producto, el representante del cliente tres días después dijo que todo estaba bien y que el trabajo fue aceptado. Pero todavía se necesitan bridas: ocho, o mejor, diez piezas.Fui a Volgogrado para una visita y al tercer día me di cuenta de que las bridas deberían hacerse aquí. En el sitio de Avito, encontré a dos propietarios de máquinas de fresado, con uno, Igor, rápidamente llamó, intercambió información y dijo que lo haría en un par de días. Igor compró el material en el mercado local "Bird", y un día después vine a recoger los productos. Hablamos, Igor me llevó al taller: una casa privada, en un amplio garaje hay un par de tornos, una fresadora, algo más para las cosas pequeñas, y un hermoso gato pelirrojo lo guardaba todo. Además, la completa disposición del propietario para discutir cualquier pedido único tecnológicamente posible. Ahora sé que no es necesario ir a China por pequeñas cosas.

Y el episodio final. Entregamos el producto, el representante del cliente tres días después dijo que todo estaba bien y que el trabajo fue aceptado. Pero todavía se necesitan bridas: ocho, o mejor, diez piezas.Fui a Volgogrado para una visita y al tercer día me di cuenta de que las bridas deberían hacerse aquí. En el sitio de Avito, encontré a dos propietarios de máquinas de fresado, con uno, Igor, rápidamente llamó, intercambió información y dijo que lo haría en un par de días. Igor compró el material en el mercado local "Bird", y un día después vine a recoger los productos. Hablamos, Igor me llevó al taller: una casa privada, en un amplio garaje hay un par de tornos, una fresadora, algo más para las cosas pequeñas, y un hermoso gato pelirrojo lo guardaba todo. Además, la completa disposición del propietario para discutir cualquier pedido único tecnológicamente posible. Ahora sé que no es necesario ir a China por pequeñas cosas. Source: https://habr.com/ru/post/es384125/

All Articles