Torsión de la computadora: es muy simple

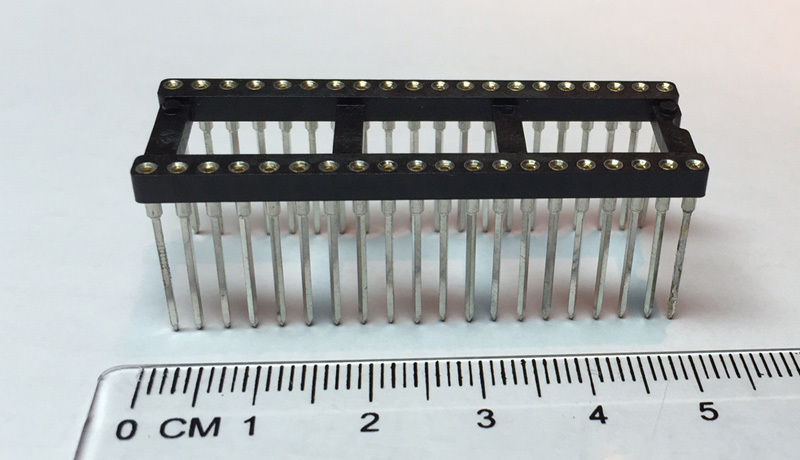

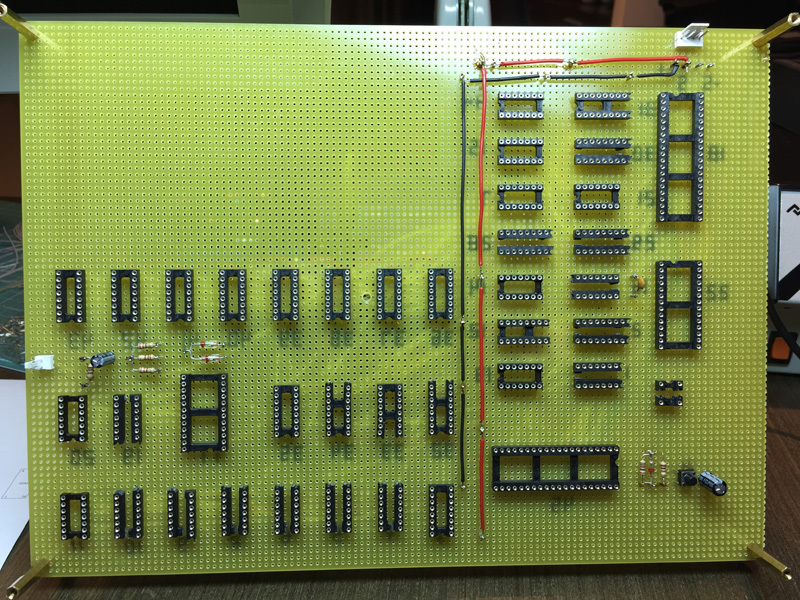

Después de haber jugado lo suficiente con la construcción de computadoras desde mi infancia en una variedad de formas, utilizando tanto tecnologías modernas como entonces, decidí que era hora de cambiar a algo más sustancial. El primer paso, para que luego hubiera menos tentación de construir algo más, se propuso heroicamente limpiar el lugar de trabajo con el objetivo de dar el bien acumulado a algunos técnicos jóvenes. Sin embargo, como suele suceder, incluso el proceso de análisis de los escombros resultó ser bastante fascinante: había muchas cosas interesantes que ya olvidé (o que no recordaba en absoluto). En particular, resultó que tengo muchas más herramientas y consumibles para envolver cables de lo que pensaba.Aunque en un momento pasé hasta cinco minutos probando esta tecnología, pero algo no funcionó para mí (la curvatura de las manos resultó ser más que aceptable), y todo fue trasladado a un cajón distante. Realmente no me gusta renunciar a ningún negocio: siempre trato de llevar todo, si no hasta su finalización, para darme cuenta de que definitivamente puedo hacerlo si realmente quiero. Por lo tanto, decidí hacer felices a los jóvenes técnicos más tarde, y antes de eso, todavía recojo algunos artilugios usando una instalación de cierre.Durante mucho tiempo no pensé en el artilugio de montaje: había una computadora antigua más, que mis manos nunca antes habían alcanzado en la infancia o ahora. Era un "Especialista", desarrollado en 1985 y publicado en la revista "Modelist-Constructor" en 1987. Dado que hay una gran cantidad de información sobre esta computadora (sin embargo, como sobre otras similares), no entraré en sus características, solo me enfocaré en tecnología de envoltura y sus impresiones de la misma.Nota: el artículo habla sobre tecnología casi muerta, no hay conocimientos útiles o interesantes, y las grandes revelaciones faltan por completo, por lo que vale la pena leer solo si no tiene una actividad más útil / interesante en este momento, o si es un entusiasta entusiasta de la computadora necrofilia.Por lo tanto, se tomó como base la modificación Specialist-M, que difiere de la computadora original, utilizando principalmente chips de memoria 565RU5 (8 piezas de 64 Kbit) en lugar de 565RU3 (24 piezas de 16 Kbit), y se publicó en MK 1991 año. Prácticamente no realizó sus propios cambios: usó un oscilador de cuarzo listo para usar en lugar de un cuarzo separado y un generador en LN1, y tomó una EEPROM moderna en lugar de RF2. Incluso colocó los detalles en la placa de circuito tal como se colocaron en la placa de circuito impreso original de la revista.Bueno, pasemos a la instalación misma y las herramientas / consumibles para ella. El significado general es que en los pines de contacto especiales de una sección transversal cuadrangular (con ángulos bastante afilados) que utilizan al menos una herramienta especial, se enrolla un cable de un solo núcleo, hecho en la región de 6-8 vueltas (o algo así). Al envolver, las esquinas de las clavijas de contacto cortan el alambre y se obtiene una soldadura casi en frío. Se dice que dicha conexión es más confiable que la soldadura, y también es más fácil repararla.Nota: no pude encontrar una explicación clara de los matices prácticos de esta tecnología, por lo que inventé bicicletas constantemente. Creo que en algunos casos (si no en la mayoría) eran bicicletas con ruedas triangulares y una rueda debajo del culo, ¡así que no necesito tomar mi investigación como un ejemplo del enfoque correcto del proceso!Entonces, el primer problema surge con el hecho de que solo puede conectar estos pines muy especiales. En el caso de los microcircuitos, todo es relativamente simple: los paneles especiales (¡de nuevo especiales!) Se toman para envolver, en los que las patas ya están hechas en la forma correcta:

Después de haber jugado lo suficiente con la construcción de computadoras desde mi infancia en una variedad de formas, utilizando tanto tecnologías modernas como entonces, decidí que era hora de cambiar a algo más sustancial. El primer paso, para que luego hubiera menos tentación de construir algo más, se propuso heroicamente limpiar el lugar de trabajo con el objetivo de dar el bien acumulado a algunos técnicos jóvenes. Sin embargo, como suele suceder, incluso el proceso de análisis de los escombros resultó ser bastante fascinante: había muchas cosas interesantes que ya olvidé (o que no recordaba en absoluto). En particular, resultó que tengo muchas más herramientas y consumibles para envolver cables de lo que pensaba.Aunque en un momento pasé hasta cinco minutos probando esta tecnología, pero algo no funcionó para mí (la curvatura de las manos resultó ser más que aceptable), y todo fue trasladado a un cajón distante. Realmente no me gusta renunciar a ningún negocio: siempre trato de llevar todo, si no hasta su finalización, para darme cuenta de que definitivamente puedo hacerlo si realmente quiero. Por lo tanto, decidí hacer felices a los jóvenes técnicos más tarde, y antes de eso, todavía recojo algunos artilugios usando una instalación de cierre.Durante mucho tiempo no pensé en el artilugio de montaje: había una computadora antigua más, que mis manos nunca antes habían alcanzado en la infancia o ahora. Era un "Especialista", desarrollado en 1985 y publicado en la revista "Modelist-Constructor" en 1987. Dado que hay una gran cantidad de información sobre esta computadora (sin embargo, como sobre otras similares), no entraré en sus características, solo me enfocaré en tecnología de envoltura y sus impresiones de la misma.Nota: el artículo habla sobre tecnología casi muerta, no hay conocimientos útiles o interesantes, y las grandes revelaciones faltan por completo, por lo que vale la pena leer solo si no tiene una actividad más útil / interesante en este momento, o si es un entusiasta entusiasta de la computadora necrofilia.Por lo tanto, se tomó como base la modificación Specialist-M, que difiere de la computadora original, utilizando principalmente chips de memoria 565RU5 (8 piezas de 64 Kbit) en lugar de 565RU3 (24 piezas de 16 Kbit), y se publicó en MK 1991 año. Prácticamente no realizó sus propios cambios: usó un oscilador de cuarzo listo para usar en lugar de un cuarzo separado y un generador en LN1, y tomó una EEPROM moderna en lugar de RF2. Incluso colocó los detalles en la placa de circuito tal como se colocaron en la placa de circuito impreso original de la revista.Bueno, pasemos a la instalación misma y las herramientas / consumibles para ella. El significado general es que en los pines de contacto especiales de una sección transversal cuadrangular (con ángulos bastante afilados) que utilizan al menos una herramienta especial, se enrolla un cable de un solo núcleo, hecho en la región de 6-8 vueltas (o algo así). Al envolver, las esquinas de las clavijas de contacto cortan el alambre y se obtiene una soldadura casi en frío. Se dice que dicha conexión es más confiable que la soldadura, y también es más fácil repararla.Nota: no pude encontrar una explicación clara de los matices prácticos de esta tecnología, por lo que inventé bicicletas constantemente. Creo que en algunos casos (si no en la mayoría) eran bicicletas con ruedas triangulares y una rueda debajo del culo, ¡así que no necesito tomar mi investigación como un ejemplo del enfoque correcto del proceso!Entonces, el primer problema surge con el hecho de que solo puede conectar estos pines muy especiales. En el caso de los microcircuitos, todo es relativamente simple: los paneles especiales (¡de nuevo especiales!) Se toman para envolver, en los que las patas ya están hechas en la forma correcta: Y aquí el primer matiz es inmediatamente evidente: el costo. Estos paneles son bastante caros, unos pocos dólares por pieza. Dado el costo de los microcircuitos antiguos usados, puedo decir que cada panel en el proyecto costó significativamente más que el microcircuito que estaba en él. Y por el costo total de los paneles, fue posible ordenar la producción de un par de copias de la placa de circuito impreso en un lugar barato (naturalmente, si ya está desarrollado y los archivos están listos para la producción).Con partes como resistencias / condensadores en general, una emboscada. Para ser sincero, todavía no entiendo qué hacer con ellos. En algunos casos, las resistencias podrían enrollarse en pasadores, aunque el diámetro de los cables estaba al borde de lo que la herramienta podía tragar. Con otros detalles, tal truco no pasó en absoluto: las conclusiones son demasiado gruesas.En general, hay pines separados de dos tipos para esto, ya sea en los que puede insertar los pines (de hecho, solo pines separados de los paneles para microcircuitos) o pines a los que se deben soldar las piezas. Aunque esto reduce la pureza del experimento, elegí clavijas que se pueden soldar, por dos razones: en primer lugar, puede hacer un contacto confiable independientemente del diámetro / tipo de salida, y en segundo lugar, todavía solo tenía este tipo de clavijas.

Y aquí el primer matiz es inmediatamente evidente: el costo. Estos paneles son bastante caros, unos pocos dólares por pieza. Dado el costo de los microcircuitos antiguos usados, puedo decir que cada panel en el proyecto costó significativamente más que el microcircuito que estaba en él. Y por el costo total de los paneles, fue posible ordenar la producción de un par de copias de la placa de circuito impreso en un lugar barato (naturalmente, si ya está desarrollado y los archivos están listos para la producción).Con partes como resistencias / condensadores en general, una emboscada. Para ser sincero, todavía no entiendo qué hacer con ellos. En algunos casos, las resistencias podrían enrollarse en pasadores, aunque el diámetro de los cables estaba al borde de lo que la herramienta podía tragar. Con otros detalles, tal truco no pasó en absoluto: las conclusiones son demasiado gruesas.En general, hay pines separados de dos tipos para esto, ya sea en los que puede insertar los pines (de hecho, solo pines separados de los paneles para microcircuitos) o pines a los que se deben soldar las piezas. Aunque esto reduce la pureza del experimento, elegí clavijas que se pueden soldar, por dos razones: en primer lugar, puede hacer un contacto confiable independientemente del diámetro / tipo de salida, y en segundo lugar, todavía solo tenía este tipo de clavijas. Desafortunadamente, en un momento olvidé pedir también una herramienta para montar pasadores en una placa, lo que lamenté en el proceso. Es posible, en principio, usar alicates, pero esto se vuelve problemático si el pasador necesita ser insertado en un lugar en el tablero donde ya hay mucho montaje alrededor. En este caso, crear soporte para el tablero en este lugar es extremadamente difícil, y tienes que empujar con todas tus fuerzas. En algún momento, prácticamente atravesé la palma de mi mano y luego intenté reducir el número de alfileres a un mínimo absoluto. Pero una herramienta especial, en teoría, clava el pasador en el tablero con un golpe (hay dispositivos eléctricos y mecánicos con resorte), por lo que parece que el tablero puede mantenerse en peso. Pero no estoy seguro, no lo he probado.Por cierto, también extrañé el tablero en sí. Lo tuve sin metalización, solo agujeros. Ahora entiendo que la presencia de autobuses eléctricos en el tablero me ahorraría mucho tiempo y esfuerzo, pero entonces parecía lógico que todo se hiciera por cable.Otra cosa que me faltaba eran las etiquetas para marcar los pines de microcircuitos.

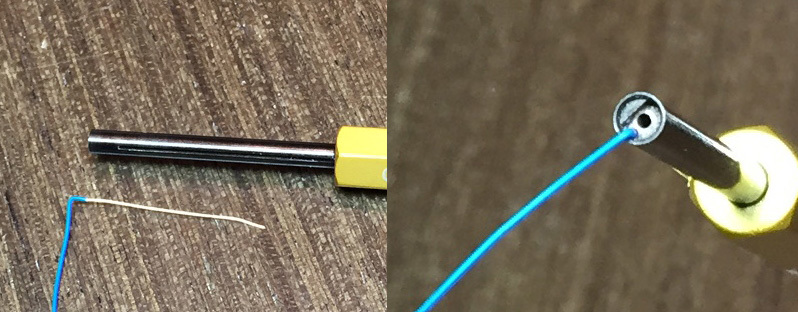

Desafortunadamente, en un momento olvidé pedir también una herramienta para montar pasadores en una placa, lo que lamenté en el proceso. Es posible, en principio, usar alicates, pero esto se vuelve problemático si el pasador necesita ser insertado en un lugar en el tablero donde ya hay mucho montaje alrededor. En este caso, crear soporte para el tablero en este lugar es extremadamente difícil, y tienes que empujar con todas tus fuerzas. En algún momento, prácticamente atravesé la palma de mi mano y luego intenté reducir el número de alfileres a un mínimo absoluto. Pero una herramienta especial, en teoría, clava el pasador en el tablero con un golpe (hay dispositivos eléctricos y mecánicos con resorte), por lo que parece que el tablero puede mantenerse en peso. Pero no estoy seguro, no lo he probado.Por cierto, también extrañé el tablero en sí. Lo tuve sin metalización, solo agujeros. Ahora entiendo que la presencia de autobuses eléctricos en el tablero me ahorraría mucho tiempo y esfuerzo, pero entonces parecía lógico que todo se hiciera por cable.Otra cosa que me faltaba eran las etiquetas para marcar los pines de microcircuitos. En general, quería ordenarlos, pero en ese momento no estaban disponibles del proveedor. Creo que el uso de estas cosas podría ahorrar del 10 al 20 por ciento del tiempo de instalación, y es posible que no haya esos pocos errores que cometí en el proceso. Incluso iba a imprimir etiquetas en papel, pero no sabía cómo perforar agujeros con precisión, y tratar de perforar el papel directamente con las conclusiones parecía terrible.La parte principal de trabajo de las herramientas de bobinado es un pasador en el que hay dos agujeros longitudinales. Uno de los diámetros más grandes está en el centro del pasador, se inserta un pasador de contacto en él, sobre el cual se planea enrollar el cable de montaje. El segundo orificio es más delgado y, naturalmente, se desplaza hasta el borde, se inserta el extremo pelado del cable de montaje. Cuando la herramienta gira alrededor del eje longitudinal (y, de hecho, alrededor del pin de contacto), el cable se enrolla alrededor de este pin.

En general, quería ordenarlos, pero en ese momento no estaban disponibles del proveedor. Creo que el uso de estas cosas podría ahorrar del 10 al 20 por ciento del tiempo de instalación, y es posible que no haya esos pocos errores que cometí en el proceso. Incluso iba a imprimir etiquetas en papel, pero no sabía cómo perforar agujeros con precisión, y tratar de perforar el papel directamente con las conclusiones parecía terrible.La parte principal de trabajo de las herramientas de bobinado es un pasador en el que hay dos agujeros longitudinales. Uno de los diámetros más grandes está en el centro del pasador, se inserta un pasador de contacto en él, sobre el cual se planea enrollar el cable de montaje. El segundo orificio es más delgado y, naturalmente, se desplaza hasta el borde, se inserta el extremo pelado del cable de montaje. Cuando la herramienta gira alrededor del eje longitudinal (y, de hecho, alrededor del pin de contacto), el cable se enrolla alrededor de este pin. Hay dos opciones para el devanado: estándar y modificado. En la versión estándar, solo la parte pelada del cable se enrolla alrededor del pasador (bueno, quizás un cuarto de vuelta con aislamiento). Con la versión modificada, las primeras vueltas se obtienen con aislamiento, luego ya hay un cable pelado. El método modificado será más confiable (ya que el lugar potencial para doblarse durante la instalación y operación posterior del cable está protegido por aislamiento y no está ubicado exactamente en el lugar donde termina el aislamiento), pero ocupa más espacio en el pasador.Tengo dos herramientas completamente manuales casi idénticas, una para envolver estándar y la segunda para modificar:

Hay dos opciones para el devanado: estándar y modificado. En la versión estándar, solo la parte pelada del cable se enrolla alrededor del pasador (bueno, quizás un cuarto de vuelta con aislamiento). Con la versión modificada, las primeras vueltas se obtienen con aislamiento, luego ya hay un cable pelado. El método modificado será más confiable (ya que el lugar potencial para doblarse durante la instalación y operación posterior del cable está protegido por aislamiento y no está ubicado exactamente en el lugar donde termina el aislamiento), pero ocupa más espacio en el pasador.Tengo dos herramientas completamente manuales casi idénticas, una para envolver estándar y la segunda para modificar: Solo necesita rotar estas herramientas con los dedos. La tercera herramienta (para la envoltura modificada) fue semiautomática: la envoltura ocurrió cuando se presionó el mango, en casi un movimiento. Al principio decidí usar esta herramienta en particular, pero la tasa de rechazo era inaceptable. Simplemente no podía controlar la posición y la presión de la parte de trabajo, especialmente si este no era el primer truco en el pasador. Creo que hay alguna sutileza en el uso de una herramienta de este tipo, pero todavía no lo entendí, así que decidí hacer todo con una herramienta manual.

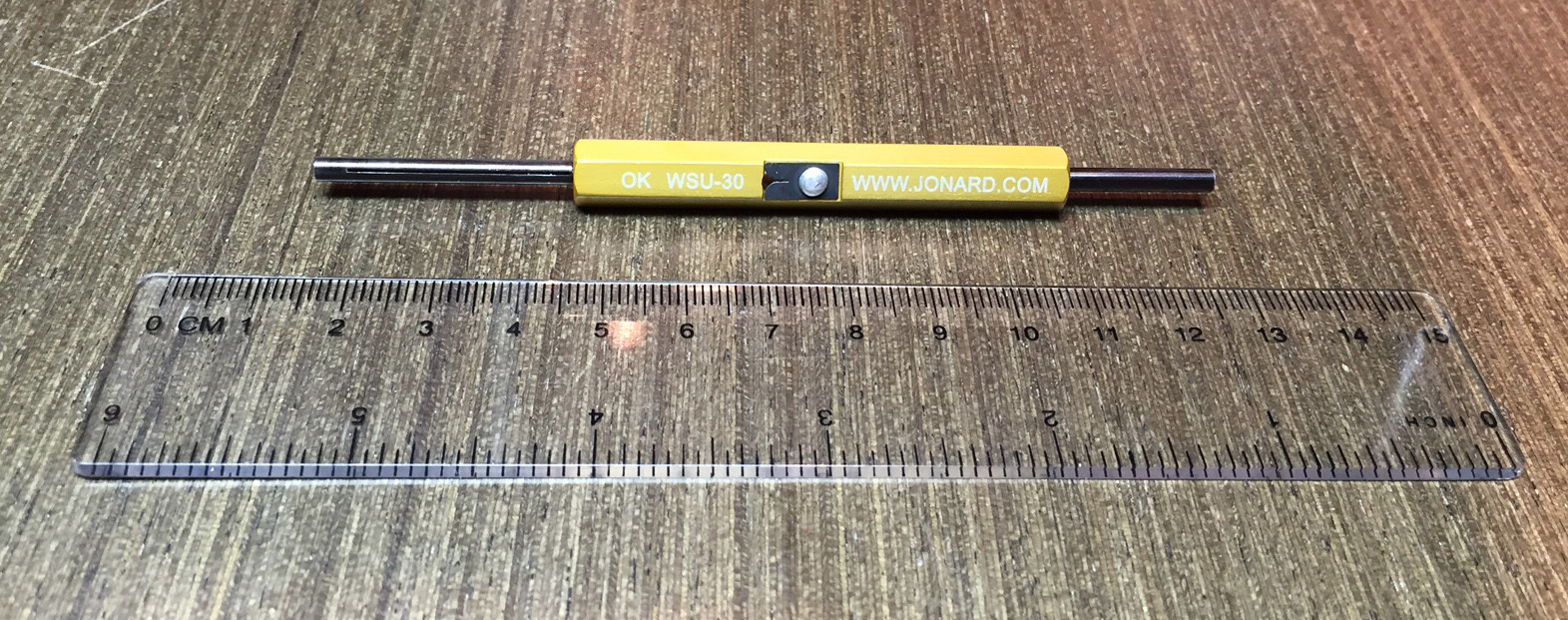

Solo necesita rotar estas herramientas con los dedos. La tercera herramienta (para la envoltura modificada) fue semiautomática: la envoltura ocurrió cuando se presionó el mango, en casi un movimiento. Al principio decidí usar esta herramienta en particular, pero la tasa de rechazo era inaceptable. Simplemente no podía controlar la posición y la presión de la parte de trabajo, especialmente si este no era el primer truco en el pasador. Creo que hay alguna sutileza en el uso de una herramienta de este tipo, pero todavía no lo entendí, así que decidí hacer todo con una herramienta manual. Por cierto, las herramientas manuales, a pesar de su simplicidad, son bastante versátiles. Además del envoltorio, también pueden pelar el cable (el pelador está en el medio) y, si es necesario, desenrollar el envoltorio realizado. Para hacer esto, la herramienta se usa con un extremo corto en el pasador de contacto y gira en la dirección opuesta a la dirección de la envoltura.Por alguna razón, elegí el envoltorio estándar, aunque ahora, sin dudarlo, usaría uno modificado. El problema es que al pelar el cable, es casi inevitable que el propio conductor esté ligeramente dañado en el lugar del corte de aislamiento. Y con el método estándar, este lugar también es solo el punto de aplicación de fuerza para cualquier movimiento del cable, es decir. La probabilidad de una rotura de cable aquí es bastante alta. También encontré una herramienta para limpiar / recortar el cable, pero después de una pequeña prueba, decidí no usarla. Tal vez, en algunos casos, sería mejor que la herramienta de envoltura incorporada, pero era demasiado vago para comprender las complejidades, la barredora incorporada funcionó para mí y fue más conveniente cortar con cortadores.Hablando del cable. Se llama así: un cable para instalación envolvente, de un solo núcleo, bastante blando, se vende en diferentes colores. Cada herramienta está diseñada para un cable de un diámetro estrictamente definido, tenía todo lo que necesita AWG 30, aproximadamente 0.26 mm de diámetro. Por cierto, el cable, aunque para el montaje envolvente, se suelda increíblemente. Es una pena, no lo sabía antes, podría usarlo en mis proyectos anteriores en lugar de MGTF. Es cierto que el aislamiento, a diferencia de MGTF, se derrite muy fácilmente.

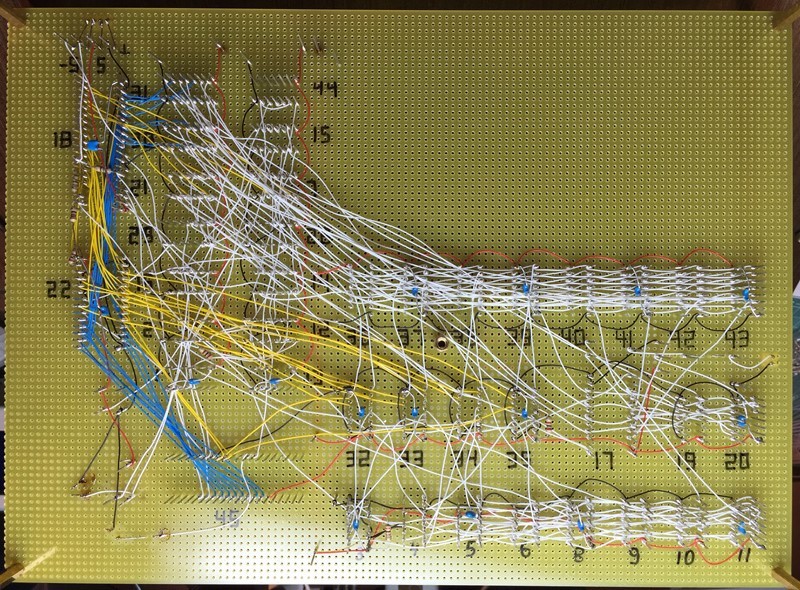

Por cierto, las herramientas manuales, a pesar de su simplicidad, son bastante versátiles. Además del envoltorio, también pueden pelar el cable (el pelador está en el medio) y, si es necesario, desenrollar el envoltorio realizado. Para hacer esto, la herramienta se usa con un extremo corto en el pasador de contacto y gira en la dirección opuesta a la dirección de la envoltura.Por alguna razón, elegí el envoltorio estándar, aunque ahora, sin dudarlo, usaría uno modificado. El problema es que al pelar el cable, es casi inevitable que el propio conductor esté ligeramente dañado en el lugar del corte de aislamiento. Y con el método estándar, este lugar también es solo el punto de aplicación de fuerza para cualquier movimiento del cable, es decir. La probabilidad de una rotura de cable aquí es bastante alta. También encontré una herramienta para limpiar / recortar el cable, pero después de una pequeña prueba, decidí no usarla. Tal vez, en algunos casos, sería mejor que la herramienta de envoltura incorporada, pero era demasiado vago para comprender las complejidades, la barredora incorporada funcionó para mí y fue más conveniente cortar con cortadores.Hablando del cable. Se llama así: un cable para instalación envolvente, de un solo núcleo, bastante blando, se vende en diferentes colores. Cada herramienta está diseñada para un cable de un diámetro estrictamente definido, tenía todo lo que necesita AWG 30, aproximadamente 0.26 mm de diámetro. Por cierto, el cable, aunque para el montaje envolvente, se suelda increíblemente. Es una pena, no lo sabía antes, podría usarlo en mis proyectos anteriores en lugar de MGTF. Es cierto que el aislamiento, a diferencia de MGTF, se derrite muy fácilmente. Antes de acostarse, la instalación necesitaba decidir cómo tender los cables, en paquetes o a la distancia más corta. Los arneses, por supuesto, se ven más limpios, y fueron ellos los que usé en proyectos anteriores. Sin embargo, en numerosas fotos envolventes, vi que a menudo se usa el "método de la distancia más corta", también se ve bastante bien. Además, con tal instalación, parece haber menos interferencia mutua, pero realmente no me molestó, en tales proyectos casi nunca es un problema. Como resultado, para variar, decidí probar la instalación "por el menor tiempo" ...Todavía había un pequeño problema con la ausencia de paneles de algunos tamaños. Desafortunadamente, tuve que romper los paneles existentes con cortadores de alambre para obtener lo que necesitaba, por lo que la apariencia de la estructura se vio ligeramente afectada por esto.El montaje directo, como de costumbre, comenzó con los circuitos de alimentación. Observé el consumo de energía y decidí que la sección transversal del AWG 30 debería ser suficiente, especialmente si dividimos el circuito en varias secciones y aplicamos energía a cada sección de forma independiente. Justo al cablear los circuitos de potencia y calcular la tecnología como una primera aproximación. Inmediatamente resultó que era extremadamente difícil lograr cables hermosos y perfectamente uniformes. En principio, después de un tiempo se me ocurrió un método, pero el tiempo que pasé en él fue alto, así que soporté el hecho de que la belleza no funcionaría.Durante el trabajo con los circuitos de potencia obtuve una pequeña mano, y luego el trabajo fue más rápido. En general, por supuesto, resultó más rápido que soldar. Es difícil expresarlo en números, pero creo que se puede ahorrar del 20 al 40% del tiempo. Además, el proceso es mucho más respetuoso con el medio ambiente: sin humos y todos los efectos que lo acompañan.Sin embargo, no entiendo por qué una de las ventajas de envolver es la facilidad de reparación (al menos, dicen). Por el contrario, en un lugar me equivoqué y necesitaba transferir el cable de un pin de montaje a otro. El problema era que el cable "incorrecto" estaba en la parte inferior del pasador, y dos cables más ya estaban enrollados sobre él, que también tuvieron que desmontarse. En la versión con soldadura, se volverían a soldar, y eso es todo, pero aquí tuvieron que cambiarse; no se puede enrollar el extremo "sin retorcer". ¡Pero esos cables del otro extremo también estaban en la parte inferior de los pines! Comenzó una reacción en cadena, que terminó con el montaje de casi una docena de cables. Puede haber una forma maravillosa de evitar tales situaciones, pero no lo conozco ...Cuanto más montaba los cables entre los pines de los microcircuitos, más fácil era moverme y, al final, no me gustaba la necesidad de comenzar a instalar componentes que no estaban destinados a envolver: condensadores de bloqueo, una cierta cantidad de resistencias / condensadores / diodos y conectores.Al principio pensé en soldar los condensadores de bloqueo a pines especiales (que mencioné anteriormente), y ya conecté estos pines con alambre a los pines de los paneles de microcircuito. Sin embargo, esto es eléctricamente incorrecto (los condensadores de bloqueo deben estar lo más cerca posible de los terminales de la fuente de alimentación de los microcircuitos), y la carga de los pines correspondientes en los enchufes (la mayoría de ellos ya no tiene espacio para envoltura adicional) finalmente tomó la decisión a favor de soldar condensadores directamente a los pines de los enchufes de los microcircuitos. Resultó que los pines, como el cable, están soldados perfectamente, por lo que la instalación de condensadores no llevó mucho tiempo. Algunos de los hallazgos de las resistencias se arruinaron; para el resto, se instalaron pines individuales (como dije, con el riesgo de lesiones graves en las manos). Si hubiera una herramienta para alfileres, llevaría mucho menos.Además de las partes sueltas, se colocó un cable de alimentación más grueso, desde el cual la energía se distribuye en partes separadas del circuito.Por cierto, se necesitaron unos 40 m de cable para completar la instalación.

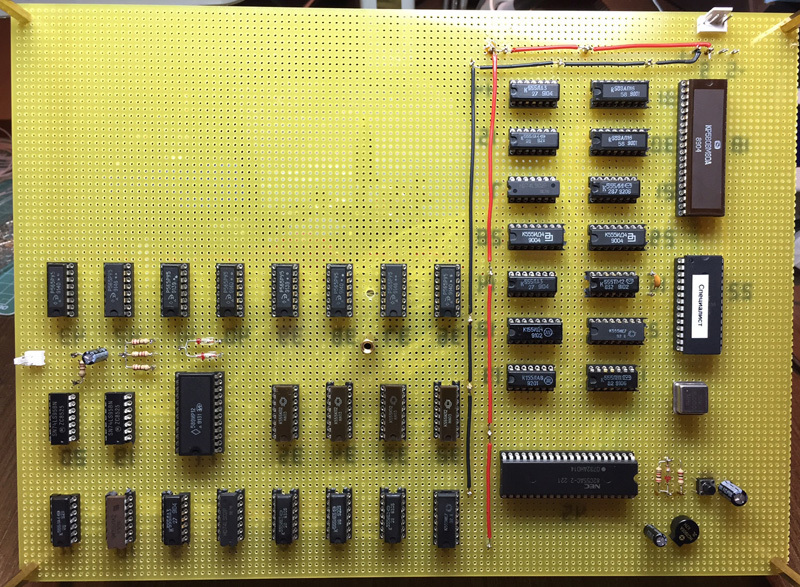

Antes de acostarse, la instalación necesitaba decidir cómo tender los cables, en paquetes o a la distancia más corta. Los arneses, por supuesto, se ven más limpios, y fueron ellos los que usé en proyectos anteriores. Sin embargo, en numerosas fotos envolventes, vi que a menudo se usa el "método de la distancia más corta", también se ve bastante bien. Además, con tal instalación, parece haber menos interferencia mutua, pero realmente no me molestó, en tales proyectos casi nunca es un problema. Como resultado, para variar, decidí probar la instalación "por el menor tiempo" ...Todavía había un pequeño problema con la ausencia de paneles de algunos tamaños. Desafortunadamente, tuve que romper los paneles existentes con cortadores de alambre para obtener lo que necesitaba, por lo que la apariencia de la estructura se vio ligeramente afectada por esto.El montaje directo, como de costumbre, comenzó con los circuitos de alimentación. Observé el consumo de energía y decidí que la sección transversal del AWG 30 debería ser suficiente, especialmente si dividimos el circuito en varias secciones y aplicamos energía a cada sección de forma independiente. Justo al cablear los circuitos de potencia y calcular la tecnología como una primera aproximación. Inmediatamente resultó que era extremadamente difícil lograr cables hermosos y perfectamente uniformes. En principio, después de un tiempo se me ocurrió un método, pero el tiempo que pasé en él fue alto, así que soporté el hecho de que la belleza no funcionaría.Durante el trabajo con los circuitos de potencia obtuve una pequeña mano, y luego el trabajo fue más rápido. En general, por supuesto, resultó más rápido que soldar. Es difícil expresarlo en números, pero creo que se puede ahorrar del 20 al 40% del tiempo. Además, el proceso es mucho más respetuoso con el medio ambiente: sin humos y todos los efectos que lo acompañan.Sin embargo, no entiendo por qué una de las ventajas de envolver es la facilidad de reparación (al menos, dicen). Por el contrario, en un lugar me equivoqué y necesitaba transferir el cable de un pin de montaje a otro. El problema era que el cable "incorrecto" estaba en la parte inferior del pasador, y dos cables más ya estaban enrollados sobre él, que también tuvieron que desmontarse. En la versión con soldadura, se volverían a soldar, y eso es todo, pero aquí tuvieron que cambiarse; no se puede enrollar el extremo "sin retorcer". ¡Pero esos cables del otro extremo también estaban en la parte inferior de los pines! Comenzó una reacción en cadena, que terminó con el montaje de casi una docena de cables. Puede haber una forma maravillosa de evitar tales situaciones, pero no lo conozco ...Cuanto más montaba los cables entre los pines de los microcircuitos, más fácil era moverme y, al final, no me gustaba la necesidad de comenzar a instalar componentes que no estaban destinados a envolver: condensadores de bloqueo, una cierta cantidad de resistencias / condensadores / diodos y conectores.Al principio pensé en soldar los condensadores de bloqueo a pines especiales (que mencioné anteriormente), y ya conecté estos pines con alambre a los pines de los paneles de microcircuito. Sin embargo, esto es eléctricamente incorrecto (los condensadores de bloqueo deben estar lo más cerca posible de los terminales de la fuente de alimentación de los microcircuitos), y la carga de los pines correspondientes en los enchufes (la mayoría de ellos ya no tiene espacio para envoltura adicional) finalmente tomó la decisión a favor de soldar condensadores directamente a los pines de los enchufes de los microcircuitos. Resultó que los pines, como el cable, están soldados perfectamente, por lo que la instalación de condensadores no llevó mucho tiempo. Algunos de los hallazgos de las resistencias se arruinaron; para el resto, se instalaron pines individuales (como dije, con el riesgo de lesiones graves en las manos). Si hubiera una herramienta para alfileres, llevaría mucho menos.Además de las partes sueltas, se colocó un cable de alimentación más grueso, desde el cual la energía se distribuye en partes separadas del circuito.Por cierto, se necesitaron unos 40 m de cable para completar la instalación.

Después de eso, finalmente, llegó un momento emocionante de la primera inclusión.Para empezar, sin microcircuitos en los paneles, estaba convencido de que en los lugares correctos hay tierra y la potencia correspondiente, después de lo cual inserté todos los microcircuitos "pequeños" y probé con ellos. Para cierta sorpresa, la señal de video con la sincronización correcta apareció de inmediato. Sin embargo, un intento de obtener algún tipo de imagen reveló que olvidé montar 8 cables en el registro de desplazamiento. Después de la instalación, la parte de video que faltaba parecía funcionar (en la medida en que podría verificarse sin un procesador / memoria en funcionamiento). Es cierto que quedó claro que los multiplexores de la serie 1554 (algo así como la serie 555 en el momento de la compra de todas las piezas de repuesto en la tienda no lo eran) no querían trabajar con la lógica TTL habitual, así que tuve que buscar urgentemente los chips de la serie 555 después de todo. En el nodo de video, todo finalmente encajó.El siguiente problema fue una señal de reloj del procesador incorrecta. Parece que los circuitos temporales de la nueva serie de microcircuitos (en comparación con los utilizados en el circuito original) no se ajustaban al método por el cual el autor generó esta señal (para ser honesto y no sorprendente, todos pueden observar cuidadosamente la forma en que se forma F2). Sin embargo, reemplazar el microcircuito con un problema más fósil lo resolvió, pero no necesitaba más. Sin embargo, estos enfrentamientos ayudaron a revelar un punto más: en el esquema de la revista, ¡F1 y F2 estaban mezclados! Tuve que cambiar dos cables, mientras que nuevamente me enfrenté al hecho de que el desmantelamiento de un cable puede provocar una reacción en cadena.Finalmente, es hora de insertar el procesador, la memoria y el puerto de E / S en los zócalos.

Después de eso, finalmente, llegó un momento emocionante de la primera inclusión.Para empezar, sin microcircuitos en los paneles, estaba convencido de que en los lugares correctos hay tierra y la potencia correspondiente, después de lo cual inserté todos los microcircuitos "pequeños" y probé con ellos. Para cierta sorpresa, la señal de video con la sincronización correcta apareció de inmediato. Sin embargo, un intento de obtener algún tipo de imagen reveló que olvidé montar 8 cables en el registro de desplazamiento. Después de la instalación, la parte de video que faltaba parecía funcionar (en la medida en que podría verificarse sin un procesador / memoria en funcionamiento). Es cierto que quedó claro que los multiplexores de la serie 1554 (algo así como la serie 555 en el momento de la compra de todas las piezas de repuesto en la tienda no lo eran) no querían trabajar con la lógica TTL habitual, así que tuve que buscar urgentemente los chips de la serie 555 después de todo. En el nodo de video, todo finalmente encajó.El siguiente problema fue una señal de reloj del procesador incorrecta. Parece que los circuitos temporales de la nueva serie de microcircuitos (en comparación con los utilizados en el circuito original) no se ajustaban al método por el cual el autor generó esta señal (para ser honesto y no sorprendente, todos pueden observar cuidadosamente la forma en que se forma F2). Sin embargo, reemplazar el microcircuito con un problema más fósil lo resolvió, pero no necesitaba más. Sin embargo, estos enfrentamientos ayudaron a revelar un punto más: en el esquema de la revista, ¡F1 y F2 estaban mezclados! Tuve que cambiar dos cables, mientras que nuevamente me enfrenté al hecho de que el desmantelamiento de un cable puede provocar una reacción en cadena.Finalmente, es hora de insertar el procesador, la memoria y el puerto de E / S en los zócalos. No tenía ninguna ilusión particular sobre la operatividad completa del dispositivo, así que en lugar de un monitor de control, instalé inmediatamente una ROM con un programa de prueba. Este programa no utiliza RAM para sus propósitos internos, por lo que aumentan las posibilidades de al menos algún tipo de trabajo de procesador: hay muchos menos nodos entre el procesador y la ROM que en el camino del procesador a la RAM. Sin embargo, como hice a menudo con proyectos anteriores, el dispositivo comenzó a funcionar de forma repentina e inmediata:

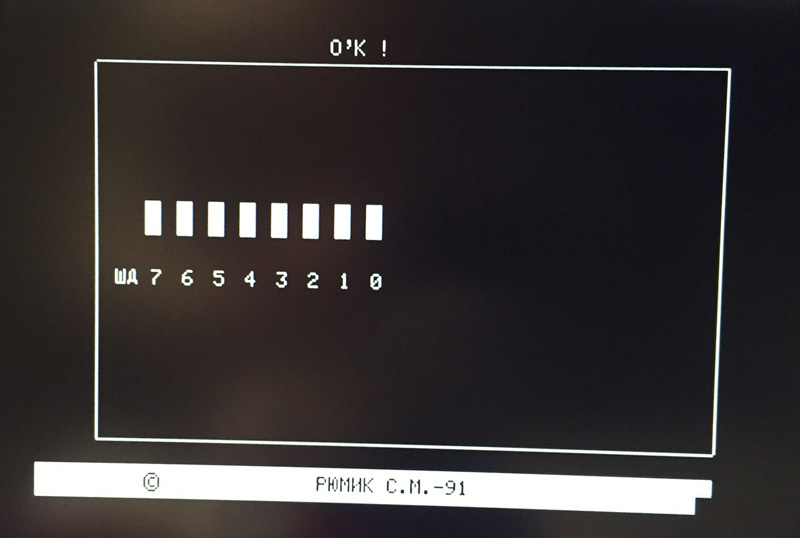

No tenía ninguna ilusión particular sobre la operatividad completa del dispositivo, así que en lugar de un monitor de control, instalé inmediatamente una ROM con un programa de prueba. Este programa no utiliza RAM para sus propósitos internos, por lo que aumentan las posibilidades de al menos algún tipo de trabajo de procesador: hay muchos menos nodos entre el procesador y la ROM que en el camino del procesador a la RAM. Sin embargo, como hice a menudo con proyectos anteriores, el dispositivo comenzó a funcionar de forma repentina e inmediata: Además, la prueba incluso mostró la capacidad de trabajo completa de RAM, lo que no puede dejar de sorprender. Los microcircuitos 565RU5 nunca fueron particularmente confiables, e incluso cuando se usaban nuevos microcircuitos, era común descartar un porcentaje significativo de casos, y aquí los productos de hace 25 años, que, además, no se manejaban con mucho cuidado, funcionaban sin ninguna pregunta.Después de eso, instalé una ROM de tiempo completo con un monitor y obtuve una imagen que solo había visto anteriormente en la revista:

Además, la prueba incluso mostró la capacidad de trabajo completa de RAM, lo que no puede dejar de sorprender. Los microcircuitos 565RU5 nunca fueron particularmente confiables, e incluso cuando se usaban nuevos microcircuitos, era común descartar un porcentaje significativo de casos, y aquí los productos de hace 25 años, que, además, no se manejaban con mucho cuidado, funcionaban sin ninguna pregunta.Después de eso, instalé una ROM de tiempo completo con un monitor y obtuve una imagen que solo había visto anteriormente en la revista: No encontré ninguna sorpresa especial para mí durante el proceso, con respecto a la tecnología de envoltura, seguí opinando que anteriormente podría ser conveniente tanto para la creación de prototipos como para hacer copias individuales de dispositivos. Ahora, en primer lugar, la base elemental moderna (para montaje en superficie) simplemente erradica la idea misma de engañar a la vid. Para embarcaciones / experimentos relativamente pequeños con piezas "grandes", las placas prototipo sin soldadura (que, además, no requieren paneles muy caros) se caerán por completo, y por lo demás, se puede fabricar una placa de circuito impreso con bastante facilidad, rapidez y dinero razonable, incluso en casa con LUT, al menos un pedido en producción.Una pequeña adición del 11/11/2015:Decidí jugar con un pequeño proyecto con una frecuencia de reloj de 33 MHz. Lo ensamblé en una placa sin soldadura y, como era de esperar, descubrí que no funcionaba: demasiada capacitancia perdida. Pensé en qué hacer a continuación: soldar o recoger en un cable, y de repente me di cuenta de que parecía que sería más fácil envolverlo. De hecho, en una hora todo fue ensamblado y lanzado sin ningún problema ...

No encontré ninguna sorpresa especial para mí durante el proceso, con respecto a la tecnología de envoltura, seguí opinando que anteriormente podría ser conveniente tanto para la creación de prototipos como para hacer copias individuales de dispositivos. Ahora, en primer lugar, la base elemental moderna (para montaje en superficie) simplemente erradica la idea misma de engañar a la vid. Para embarcaciones / experimentos relativamente pequeños con piezas "grandes", las placas prototipo sin soldadura (que, además, no requieren paneles muy caros) se caerán por completo, y por lo demás, se puede fabricar una placa de circuito impreso con bastante facilidad, rapidez y dinero razonable, incluso en casa con LUT, al menos un pedido en producción.Una pequeña adición del 11/11/2015:Decidí jugar con un pequeño proyecto con una frecuencia de reloj de 33 MHz. Lo ensamblé en una placa sin soldadura y, como era de esperar, descubrí que no funcionaba: demasiada capacitancia perdida. Pensé en qué hacer a continuación: soldar o recoger en un cable, y de repente me di cuenta de que parecía que sería más fácil envolverlo. De hecho, en una hora todo fue ensamblado y lanzado sin ningún problema ...Source: https://habr.com/ru/post/es385635/

All Articles