Los autos se volverán más fuertes y ligeros. Se desarrolló una técnica avanzada de voladura

Los ingenieros de la Universidad Estatal de Ohio han desarrollado una nueva técnica para la soldadura explosiva (soldadura por explosión) para la unión confiable de materiales sin pérdida de resistencia. Además, la nueva tecnología requiere un 80% menos de energía que la soldadura por puntos y mantiene las superficies un 50% más fuertes.La invención puede tener un impacto significativo en la industria automotriz. Está lista para traer nuevos modelos de automóviles al mercado, combinando acero pesado tradicional con materiales alternativos livianos que reducen el peso del automóvil.A pesar de los últimos logros en la creación de materiales innovadores, en la práctica es difícil trabajar con ellos. Muchos se consideran "no soldables" en el sentido tradicional, principalmente porque bajo la influencia de altas temperaturas y debido a la fusión pierden resistencia."Los materiales se vuelven más fuertes y la soldadura no", dice Glenn Daehn, profesor de ciencia e ingeniería de materiales en la Universidad Estatal de Ohio, uno de los autores de la nueva técnica de soldadura. "Podemos diseñar metales con microestructuras intrincadas, pero al soldar estas microestructuras se destruyen ... Usando nuestro método, los materiales se moldean y se unen al mismo tiempo, en realidad se vuelven aún más fuertes que antes".Daen habló sobre su descubrimiento en la conferencia Materials Science & Technology 2015, que se realizó a principios de octubre en Columbus.En soldadura por puntos tradicionalSe pasa una corriente fuerte a través de los metales, de modo que la resistencia eléctrica natural del material genera calor, que los funde y suelda parcialmente. Pero esta técnica requiere una gran cantidad de energía, y las secciones fundidas y solidificadas de metales ya no son tan fuertes como antes.Durante los últimos diez años, el profesor Daen y sus colegas han gastado en crear una nueva técnica de soldadura sin estas deficiencias. Y lo hicieron. El nuevo desarrollo está protegido por casi una docena de patentes y se llama soldadura con un actuador de lámina vaporizada (VFA).En el caso de VFA, el condensador de alto voltaje da un impulso eléctrico muy corto a una capa delgada de papel de aluminio debajo de las superficies soldadas. En unos pocos microsegundos, la lámina se evapora y un destello de gas caliente empuja dos metales uno contra el otro a una velocidad de varios miles de kilómetros por hora.

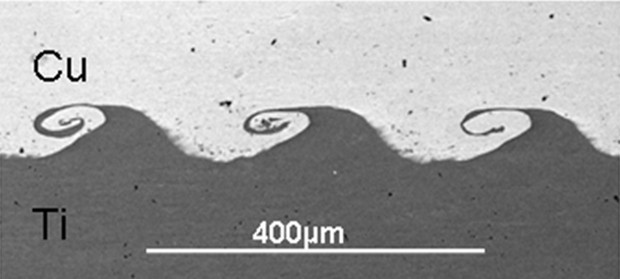

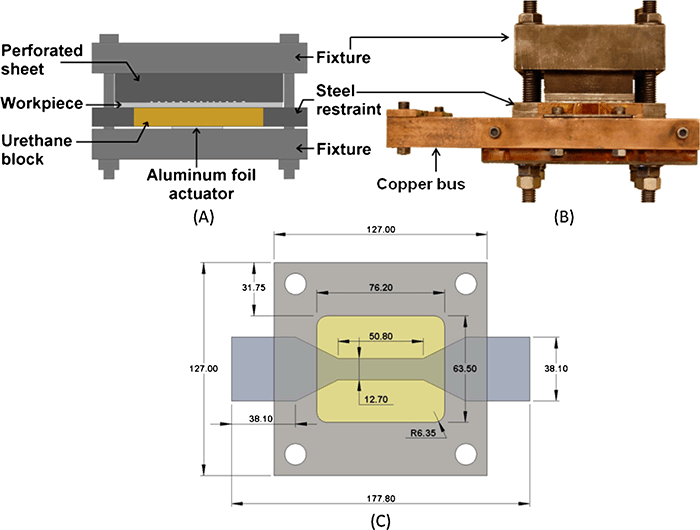

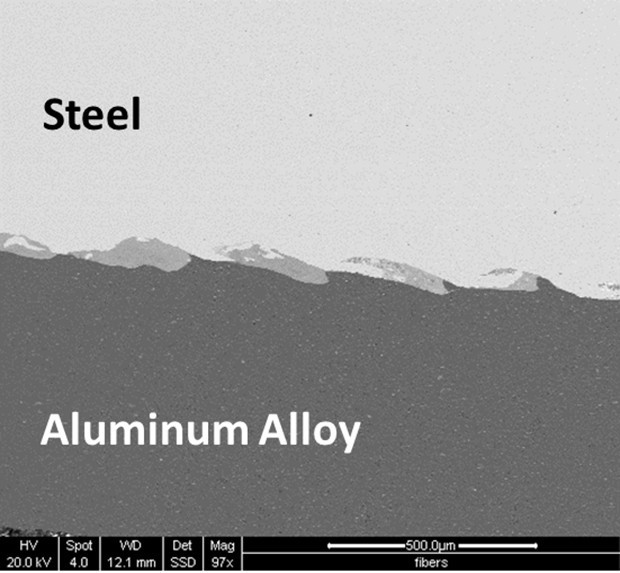

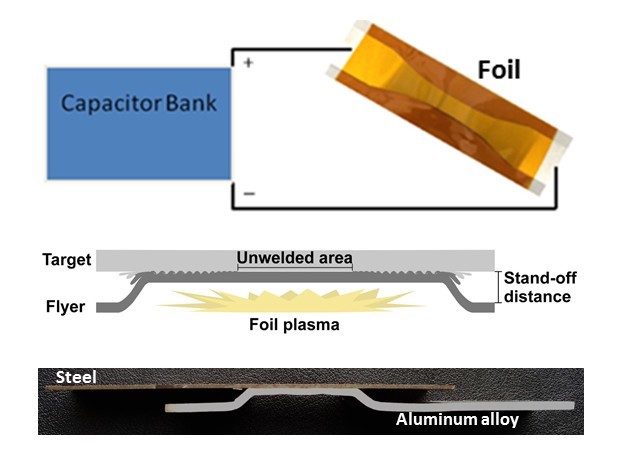

Los ingenieros de la Universidad Estatal de Ohio han desarrollado una nueva técnica para la soldadura explosiva (soldadura por explosión) para la unión confiable de materiales sin pérdida de resistencia. Además, la nueva tecnología requiere un 80% menos de energía que la soldadura por puntos y mantiene las superficies un 50% más fuertes.La invención puede tener un impacto significativo en la industria automotriz. Está lista para traer nuevos modelos de automóviles al mercado, combinando acero pesado tradicional con materiales alternativos livianos que reducen el peso del automóvil.A pesar de los últimos logros en la creación de materiales innovadores, en la práctica es difícil trabajar con ellos. Muchos se consideran "no soldables" en el sentido tradicional, principalmente porque bajo la influencia de altas temperaturas y debido a la fusión pierden resistencia."Los materiales se vuelven más fuertes y la soldadura no", dice Glenn Daehn, profesor de ciencia e ingeniería de materiales en la Universidad Estatal de Ohio, uno de los autores de la nueva técnica de soldadura. "Podemos diseñar metales con microestructuras intrincadas, pero al soldar estas microestructuras se destruyen ... Usando nuestro método, los materiales se moldean y se unen al mismo tiempo, en realidad se vuelven aún más fuertes que antes".Daen habló sobre su descubrimiento en la conferencia Materials Science & Technology 2015, que se realizó a principios de octubre en Columbus.En soldadura por puntos tradicionalSe pasa una corriente fuerte a través de los metales, de modo que la resistencia eléctrica natural del material genera calor, que los funde y suelda parcialmente. Pero esta técnica requiere una gran cantidad de energía, y las secciones fundidas y solidificadas de metales ya no son tan fuertes como antes.Durante los últimos diez años, el profesor Daen y sus colegas han gastado en crear una nueva técnica de soldadura sin estas deficiencias. Y lo hicieron. El nuevo desarrollo está protegido por casi una docena de patentes y se llama soldadura con un actuador de lámina vaporizada (VFA).En el caso de VFA, el condensador de alto voltaje da un impulso eléctrico muy corto a una capa delgada de papel de aluminio debajo de las superficies soldadas. En unos pocos microsegundos, la lámina se evapora y un destello de gas caliente empuja dos metales uno contra el otro a una velocidad de varios miles de kilómetros por hora. Las piezas no se derriten, por lo que el metal no pierde su resistencia. En cambio, los átomos de los dos materiales como resultado de la colisión literalmente se mezclan, como se muestra en las ilustraciones. El examen bajo un microscopio muestra que se crea un vínculo excepcionalmente fuerte. A veces, después de una colisión, aparecen formas hermosas, donde los materiales se tejen literalmente en los tejidos del otro.

Las piezas no se derriten, por lo que el metal no pierde su resistencia. En cambio, los átomos de los dos materiales como resultado de la colisión literalmente se mezclan, como se muestra en las ilustraciones. El examen bajo un microscopio muestra que se crea un vínculo excepcionalmente fuerte. A veces, después de una colisión, aparecen formas hermosas, donde los materiales se tejen literalmente en los tejidos del otro. De hecho, se ha desarrollado un nuevo tipo de soldadura explosiva .pero mejor controlado y más adecuado para uso industrial.

De hecho, se ha desarrollado un nuevo tipo de soldadura explosiva .pero mejor controlado y más adecuado para uso industrial. La técnica de VFA requiere menos energía porque el pulso eléctrico es muy corto y porque se necesita menos energía para evaporar la lámina que para fundir los metales.Hasta la fecha, los ingenieros han probado con éxito VFA para soldar en varias combinaciones de cobre, aluminio, magnesio, hierro, níquel y titanio. La soldadura mantiene unidas de manera confiable las aleaciones de acero y aluminio, que ahora se utilizan ampliamente en la industria. Esta tarea no era factible por los métodos tradicionales. Los investigadores dicen que en la soldadura VFA de aleaciones de acero y aluminio de alta resistencia, sus juntas son aún más duraderas que los materiales originales.La técnica es tan poderosa que incluso le permite cambiar la forma de los metales durante la soldadura, ahorrando un paso adicional en el transportador.Ahora los científicos están negociando con los fabricantes de automóviles para introducir nuevas tecnologías en las fábricas.

La técnica de VFA requiere menos energía porque el pulso eléctrico es muy corto y porque se necesita menos energía para evaporar la lámina que para fundir los metales.Hasta la fecha, los ingenieros han probado con éxito VFA para soldar en varias combinaciones de cobre, aluminio, magnesio, hierro, níquel y titanio. La soldadura mantiene unidas de manera confiable las aleaciones de acero y aluminio, que ahora se utilizan ampliamente en la industria. Esta tarea no era factible por los métodos tradicionales. Los investigadores dicen que en la soldadura VFA de aleaciones de acero y aluminio de alta resistencia, sus juntas son aún más duraderas que los materiales originales.La técnica es tan poderosa que incluso le permite cambiar la forma de los metales durante la soldadura, ahorrando un paso adicional en el transportador.Ahora los científicos están negociando con los fabricantes de automóviles para introducir nuevas tecnologías en las fábricas.Source: https://habr.com/ru/post/es385931/

All Articles