Empresa con sede en California desarrolla tecnología de impresión 3D de cerámica de alta resistencia

Investigadores de la empresa privada HRL Laboratories han desarrollado y demostrado un nuevo método de fabricación aditiva (impresión 3D), que permite la creación de productos a partir de materiales cerámicos de alta resistencia. El material resultante soporta temperaturas y cargas récord.Un producto cerámico, a diferencia del metal o el plástico, no es tan fácil de dar la forma deseada. La impresión 3D le permite crear productos de casi cualquier forma, pero con su ayuda aún no ha sido posible hacer cerámica.

Investigadores de la empresa privada HRL Laboratories han desarrollado y demostrado un nuevo método de fabricación aditiva (impresión 3D), que permite la creación de productos a partir de materiales cerámicos de alta resistencia. El material resultante soporta temperaturas y cargas récord.Un producto cerámico, a diferencia del metal o el plástico, no es tan fácil de dar la forma deseada. La impresión 3D le permite crear productos de casi cualquier forma, pero con su ayuda aún no ha sido posible hacer cerámica. "La impresión 3D es una nueva tecnología muy importante, pero hasta ahora era imposible hacer productos de alta resistencia adecuados para desarrollos de ingeniería con su ayuda", dice el coautor, Tobias Schaedler. "Queríamos adaptar la impresión 3D para crear cerámicas de alta resistencia y resistentes al calor".Tobias no tiene toda la razón: la impresión 3D ya se usa, por ejemplo, para crear motores de cohetes que pueden soportar temperaturas de hasta 3000 grados Celsius. Pero la cerámica en la impresora, de hecho, aún no se ha impreso.

"La impresión 3D es una nueva tecnología muy importante, pero hasta ahora era imposible hacer productos de alta resistencia adecuados para desarrollos de ingeniería con su ayuda", dice el coautor, Tobias Schaedler. "Queríamos adaptar la impresión 3D para crear cerámicas de alta resistencia y resistentes al calor".Tobias no tiene toda la razón: la impresión 3D ya se usa, por ejemplo, para crear motores de cohetes que pueden soportar temperaturas de hasta 3000 grados Celsius. Pero la cerámica en la impresora, de hecho, aún no se ha impreso. Un polímero especial actúa como un producto semiacabado para el material. Después de darle al producto la forma deseada, se somete a un procesamiento a alta temperatura, después de lo cual se convierte en cerámica. Como resultado, adquiere la capacidad de soportar temperaturas de al menos 2000 K (los autores simplemente no tenían la capacidad de analizar muestras a temperaturas más altas).Los fundamentos de la tecnología no son nuevos: en la década de 1960, se inventó la cerámica derivada de polímeros. En tales polímeros, los componentes principales de la cerámica (silicio, nitrógeno) están presentes. Después del calentamiento, el metano, el dióxido de carbono y similares se evaporan del polímero, dejando una estructura cerámica que consiste en silicio, carbono y nitrógeno. El producto resultante tiene un tamaño reducido, pero conserva su forma.Una novedad en este proceso fue el uso de sustancias polimerizadas por exposición a la luz ultravioleta. Y esto significa que puede imprimir el producto deseado en prácticamente cualquier impresora 3D serie (los autores hicieron exactamente eso: acaban de pedir una impresora lista para usar).

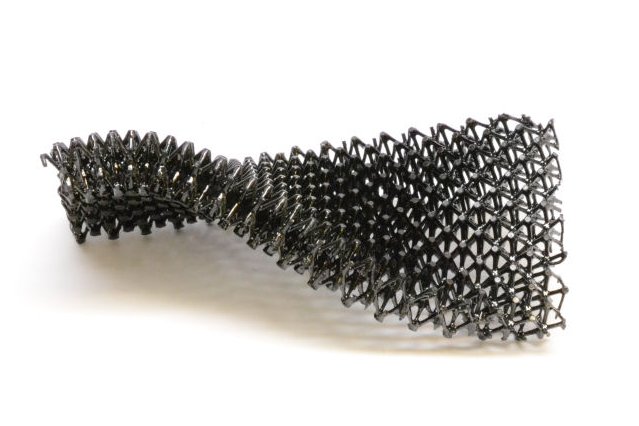

Un polímero especial actúa como un producto semiacabado para el material. Después de darle al producto la forma deseada, se somete a un procesamiento a alta temperatura, después de lo cual se convierte en cerámica. Como resultado, adquiere la capacidad de soportar temperaturas de al menos 2000 K (los autores simplemente no tenían la capacidad de analizar muestras a temperaturas más altas).Los fundamentos de la tecnología no son nuevos: en la década de 1960, se inventó la cerámica derivada de polímeros. En tales polímeros, los componentes principales de la cerámica (silicio, nitrógeno) están presentes. Después del calentamiento, el metano, el dióxido de carbono y similares se evaporan del polímero, dejando una estructura cerámica que consiste en silicio, carbono y nitrógeno. El producto resultante tiene un tamaño reducido, pero conserva su forma.Una novedad en este proceso fue el uso de sustancias polimerizadas por exposición a la luz ultravioleta. Y esto significa que puede imprimir el producto deseado en prácticamente cualquier impresora 3D serie (los autores hicieron exactamente eso: acaban de pedir una impresora lista para usar). Además de la tecnología aditiva tradicional, en la que el polímero se extruye capa por capa sobre un sustrato, los autores también probaron un método llamado "tecnología de guía de ondas autopropagante". La conclusión es que el polímero terminado es capaz de transmitir radiación ultravioleta, mientras que el producto semiacabado no puede hacer esto. Como resultado, cuando se usan plantillas cuidadosamente diseñadas, es posible polimerizar áreas bastante grandes de la pieza de trabajo más rápido que "imprimirlas" en una impresora 3D.Las preformas polimerizadas se calentaron luego en un horno y se obtuvieron productos cerámicos que contenían 36% de oxígeno, 26% de silicio, 33% de carbono y 4% de azufre.Además de la alta resistencia al calor, los productos también son muy duraderos: los autores comparan su resistencia con las estructuras de "nido de abeja" hechas de aleaciones de aluminio. Según los científicos, las estructuras de celosía debido a su alta resistencia y bajo peso pueden usarse en la fabricación de "aviones supersónicos y motores a reacción".

Además de la tecnología aditiva tradicional, en la que el polímero se extruye capa por capa sobre un sustrato, los autores también probaron un método llamado "tecnología de guía de ondas autopropagante". La conclusión es que el polímero terminado es capaz de transmitir radiación ultravioleta, mientras que el producto semiacabado no puede hacer esto. Como resultado, cuando se usan plantillas cuidadosamente diseñadas, es posible polimerizar áreas bastante grandes de la pieza de trabajo más rápido que "imprimirlas" en una impresora 3D.Las preformas polimerizadas se calentaron luego en un horno y se obtuvieron productos cerámicos que contenían 36% de oxígeno, 26% de silicio, 33% de carbono y 4% de azufre.Además de la alta resistencia al calor, los productos también son muy duraderos: los autores comparan su resistencia con las estructuras de "nido de abeja" hechas de aleaciones de aluminio. Según los científicos, las estructuras de celosía debido a su alta resistencia y bajo peso pueden usarse en la fabricación de "aviones supersónicos y motores a reacción".Source: https://habr.com/ru/post/es388745/

All Articles