Dron de carreras DIY FPV (parte 1) - montaje

Hoy, la popularidad de las carreras en drones está creciendo rápidamente. Los volantes aficionados se convierten en competiciones internacionales serias, y la cantidad de personas involucradas en este pasatiempo crece en progresión. Yo mismo he ensamblado recientemente un quadrocopter FPV del tamaño 180 (la distancia en mm entre los ejes de los motores en diagonal) y me apresuro a compartir esta experiencia. Describí todo el proceso de ensamblaje y configuración aquí y aquí , y a continuación habrá una versión ligeramente modificada que contiene más información de mis artículos anteriores.Dejaré de lado la cuestión de unirme a este pasatiempo e iré directamente al quadrocopter.

Describí todo el proceso de ensamblaje y configuración aquí y aquí , y a continuación habrá una versión ligeramente modificada que contiene más información de mis artículos anteriores.Dejaré de lado la cuestión de unirme a este pasatiempo e iré directamente al quadrocopter.Selección de tamaño de quadcopter

Hace un año, los cuadricópteros del tamaño 250 eran los más populares. Pero ahora, los pilotos prefieren ensamblar dispositivos más pequeños, lo cual es muy razonable: el peso es menor, pero la potencia es la misma. Elegí el tamaño 180 no por razones prácticas, sino como una especie de desafío de montaje.De hecho, este enfoque de selección no es del todo correcto. Es mucho más prudente elegir primero el tamaño de las hélices, y ya debajo de ellas, el marco más pequeño donde caben las hélices seleccionadas. Y con este enfoque, el formato 180 generalmente se rechaza. Juzgue usted mismo: el formato 210 le permite colocar las mismas hélices de 5 pulgadas que la 250, mientras que el cuádruple es más fácil y las hélices de 4 pulgadas caben en los marcos 160. Resulta que el tamaño 180 es un formato intermedio, que "no es nuestro ni suyo". También se puede considerar ponderado 160. Pero, sin embargo, lo elegí. Quizás porque este es el tamaño mínimo que puede tirar más o menos cómodamente de la cámara GoPro o Runcam.Accesorios

Comencemos con los motores. La "intermediación" del tamaño 180, así como la riqueza de su variedad, complica la elección. Por un lado, puede tomar lo que sucede el día 160, por otro lado, lo que se instala en el 210 o incluso el 250. Es necesario proceder de las hélices y la batería (el número de latas). No veo ninguna razón para usar una batería 3S, y para las hélices las reglas generales son las siguientes:- necesita un empuje estático máximo: aumente el diámetro de la hélice y disminuya el paso (dentro de límites razonables)

- necesita alta velocidad: reduzca el diámetro y aumente el paso (dentro de límites razonables)

- necesita un gran empuje con un diámetro pequeño: agregue el número de palas (nuevamente dentro de límites razonables, ya que si la diferencia entre las hélices de dos y tres palas es palpable, entonces entre las hélices de tres y cuatro palas no es tan grande)

En mi caso, tengo un límite de tamaño de hélice de 4 pulgadas, pero no tengo un límite de motor. Por lo tanto, es más razonable usar hélices de tres palas 4045 bullnose. Son difíciles de equilibrar, pero con ellos los controles son más receptivos y predecibles, y el sonido es más silencioso. Por otro lado, con las hélices de dos palas, la velocidad del quadrocopter es más alta, pero definitivamente no necesito esto. "Popularmente" en la década de 180 prevalecen las siguientes configuraciones:- ligero con motores 1306-3100KV, hélices convencionales 4045 y batería de 850 mAh

- pesado y potente para hélices de tres palas y una cámara de acción con motores 2205-2600KV y una batería de 1300 mAh

De hecho, el marco le permite colocar motores de 1306-4000KV a 22XX-2700KV. Por cierto, no sé por qué, pero los motores 1806-2300KV ahora están en desgracia y son poco utilizados.Tomé los motores para mi quadric - RCX H2205 2633KV . En primer lugar, quería tener un margen de poder (aunque con mis modestas habilidades de pilotaje, no está claro por qué). En segundo lugar, mis configuraciones nunca resultaron súper livianas, además, también planeo llevar una cámara de acción. Específicamente, los motores RCX son una opción de compromiso. Son baratos, pero hay muchas quejas sobre la calidad. En el momento de la compra de componentes, estos eran uno de los pocos motores de 2205-2600KV en el mercado. Ahora (al momento de escribir), el rango es mucho mayor y es mejor elegir otra cosa.Con el resto de los componentes, actuó según el principio de "más desafío":- RC180 V2. ( 2-3 ), , 3. , , , , 1-2 .

- FrSky D4R-II. FrSky X4R-SB, , . , . .

- FVT LittleBee 20A — , . - FVT LittleBee 20A PRO Silabs F396 ( , Silabs F330), FVT LittleBee 20A-S, BLHeli_S. LittleBee 20A.

- Foxeer FX799T — , .

- Sony Super HAD CCD 600TVL (IR Block, NTSC, 2.8). Foxeer XAT600M, .

- Diatone.

- -«» BeeRotor -.

- MICRO MinimOSD.

- , . Matek Mini Power Hub, . , 3S, PBD .

- Turnigy nano-tech 1300mAh 4S 45~90C.

- ZG 12Bit WS2812B LED Board. , , - ( ) . .

- DYS 3-blade 4040 Bullnose.

Selección de controlador de vuelo

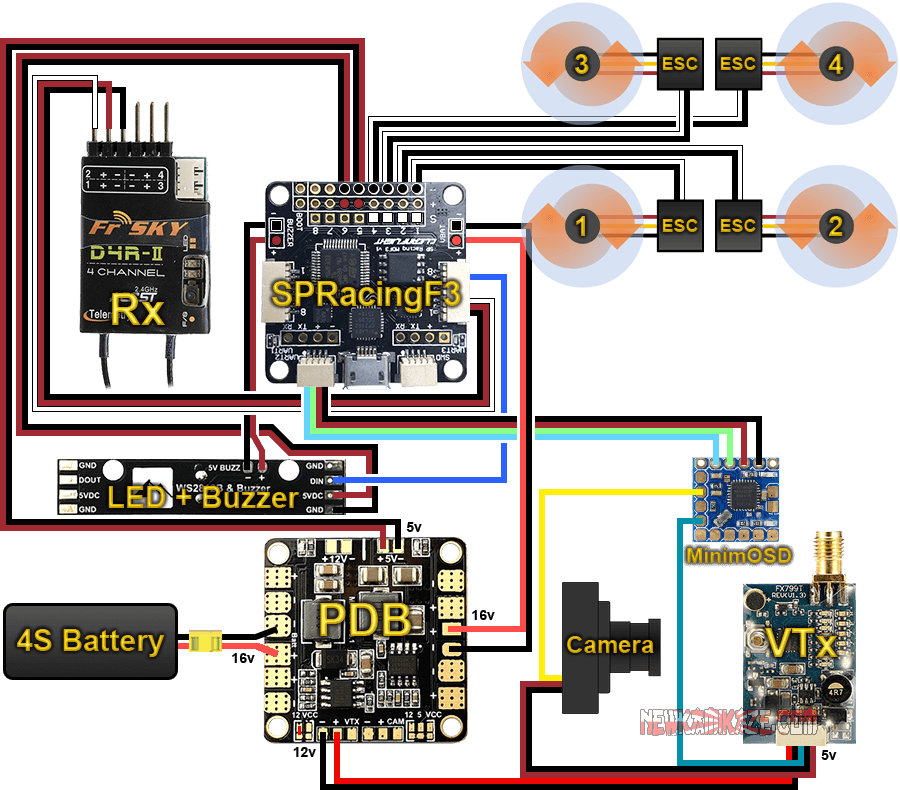

Probablemente notó que no hay un controlador de vuelo en la lista. Quiero describir su elección con más detalle. Los kits de construcción de bajo costo a menudo incluyen un controlador CC3D, por lo que esta es probablemente la PC más barata. Hoy en día, no tiene ningún sentido comprar un CC3D. Está desactualizado y no tiene elementos tan necesarios como monitoreo de batería y "tweeter". Su sucesor, CC3D Revolution, es un producto completamente diferente con características ricas, pero también con un precio de más de 40 €.Los controladores de vuelo modernos ya han cambiado de procesadores F1 a F3, lo que hizo las PC Naze32 de última generación y redujo significativamente su precio. Ahora es realmente un controlador popular que tiene casi todo lo que el alma desea a un precio de 12 € o más.De la nueva generación de PC, Seriously Pro Racing F3 es el más popular, y esto se debe principalmente a la disponibilidad de clones económicos. El controlador en sí mismo no es de ninguna manera inferior a Naze32, además, tiene un procesador F3 rápido, una gran cantidad de memoria, tres puertos UART y un inversor para S.Bus. Fue SPRacingF3 Acro que elegí. El resto de las PC modernas no se consideraron debido al precio, o algunas características específicas (firmware cerrado, diseño, etc.). Notaré por separado la tendencia actual de combinar varias tarjetas en una. Muy a menudo, PC y OSD o PC y PDB no soporto esta idea con un par de excepciones. No quiero cambiar todo el controlador de vuelo debido a un OSD quemado. Además, como muestra la práctica, a veces tal unión trae problemas .Diagrama de cableado

Está claro que todos los componentes que necesitan energía de 5V o 12V la recibirán de los BEC de la placa de distribución de energía. Teóricamente, la cámara podría alimentarse directamente de una batería 4S, ya que el voltaje de entrada lo permite, pero en ningún caso debe hacerse. En primer lugar, todas las cámaras son muy susceptibles al ruido en el circuito de los reguladores, lo que provocará interferencias en la imagen. En segundo lugar, los reguladores con frenado activo (como mi LittleBee), cuando se activa este frenado, dan un impulso muy serio a la red a bordo, que puede quemar la cámara. Además, la presencia de un pulso depende directamente del desgaste de la batería. Los nuevos no, pero los viejos sí. Aquí hay un video informativo sobre el tema de la interferencia de los reguladores y cómo filtrarlos. Por lo tanto, es mejor alimentar la cámara desde BEC o desde un transmisor de video.Además, para mejorar la calidad de la imagen, se recomienda usar no solo un cable de señal de la cámara en el OSD, sino también el suelo. Si tuerce estos cables en una "coleta", entonces la "tierra" actúa como una pantalla para el cable de señal. Es cierto, en este caso, no lo hice.Si ya estamos hablando de la "tierra", a menudo se discute sobre si conectar la "tierra" de los reguladores a una PC o solo un cable de señal. En un quadrocopter de carreras convencional, definitivamente necesitas conectarte. Su ausencia puede conducir a fallas de sincronización ( confirmación ).El diagrama de cableado final resultó simple y conciso, pero con un par de matices:- suministro de controlador de vuelo (5V) desde PDB a través de salidas para reguladores

- alimentación a la radio (5V) desde la PC a través del conector OI_1

- fuente de alimentación de un transmisor de video (12V) de PDB

- potencia de la cámara (5V) desde un transmisor de video

- OSD conectado a UART2. Muchas personas usan UART1 para esto, pero como en Naze32, aquí este conector es paralelo con USB.

- Vbat está conectado a la PC, no a la OSD. En teoría, las lecturas de voltaje de la batería (vbat) se pueden leer tanto en el OSD como en la PC, conectando la batería a uno u otro. Cual es la diferencia En el primer caso, las lecturas estarán presentes solo en la pantalla del monitor o las gafas y la PC no sabrá nada sobre ellas. En el segundo caso, la PC puede monitorear el voltaje de la batería, informar al piloto al respecto (por ejemplo, "chirrido") y también transferir estos datos al OSD, al "recuadro negro" y por telemetría al control remoto. Ajustar la precisión de las lecturas también es más fácil a través de una PC. Es decir, es mucho mejor conectar vbat al controlador de vuelo.

Asamblea

Para comenzar, aquí hay algunos consejos generales de ensamblaje:- . , .

- , , , . , , . , .

- PLASTIK 71, . , , .

- . .

- «» ().

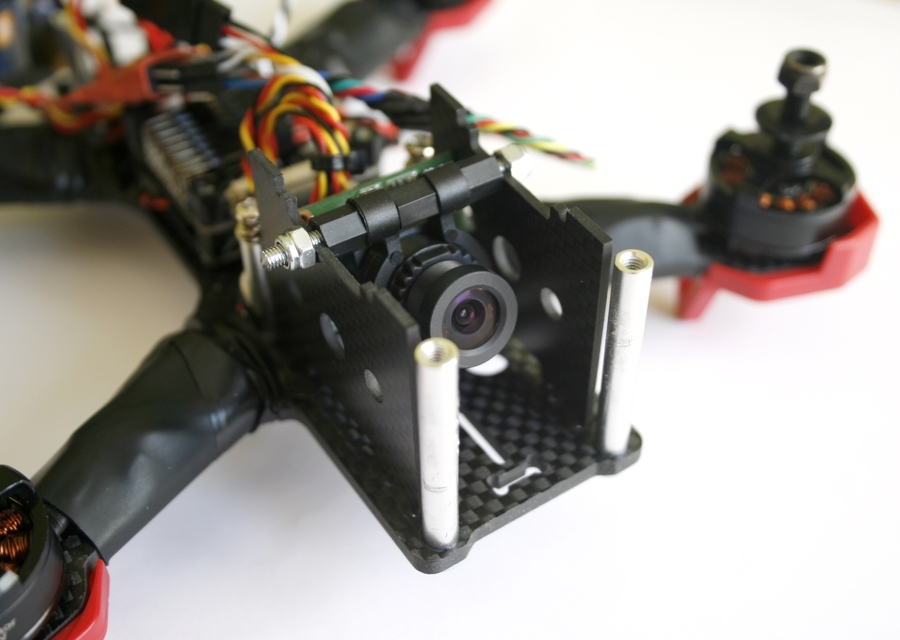

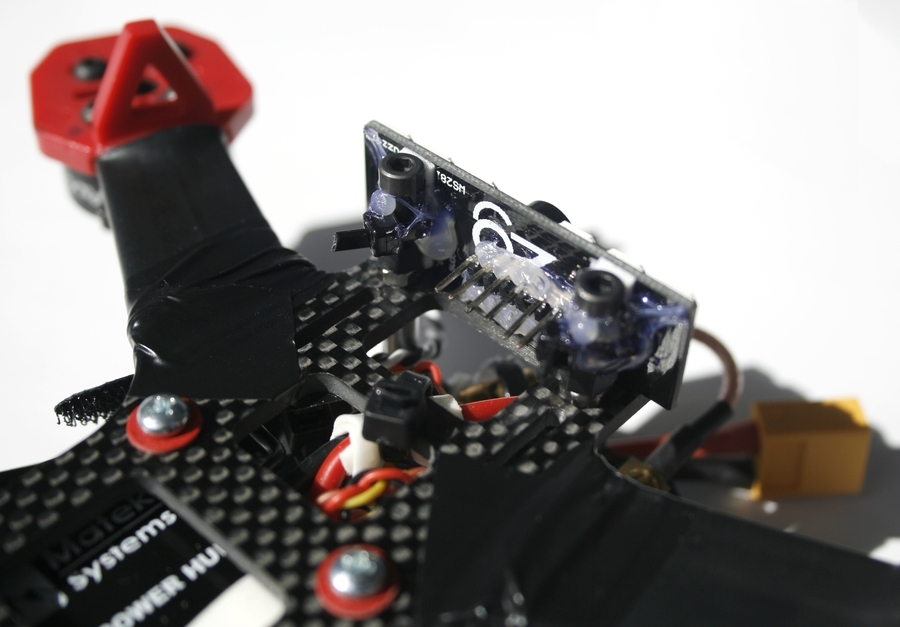

Prefiero comenzar el montaje con motores y reguladores. Aquí hay un buen video sobre el ensamblaje de un pequeño quadrocopter, del cual adopté la idea de organizar los cables de los motores.También me gustaría decir sobre el montaje de los reguladores: ¿dónde y con qué? Se pueden fijar en y debajo de la viga. Elegí la primera opción, ya que me parece que en esta posición el regulador está más protegido (estas son mis especulaciones, no confirmadas por la práctica). Además, cuando se monta en una viga, el regulador se enfría perfectamente con aire de la hélice. Ahora sobre cómo arreglar el regulador. Hay muchas formas, la más popular: cinta de doble cara + una o dos reglas. "Barato y alegre", además, desmantelar las dificultades no causará. Peor aún, con dicho sujetador, puede dañar la placa del regulador (si le coloca un acoplador) o los cables (si los sujeta). Así que decidí sujetar los reguladores con un tubo termorretráctil (25 mm) y soldarlos junto con las vigas. Hay una advertencia: el regulador mismo también debe estar en contracción térmica (se vendieron los míos),para no entrar en contacto con la fibra de carbono de la viga, de lo contrario, cortocircuito. También tiene sentido pegar un trozo de cinta adhesiva de doble cara desde abajo en cada viga en el soporte del motor. En primer lugar, protegerá el rodamiento del motor del polvo. En segundo lugar, si por alguna razón uno de los tornillos se desenrosca, no se caerá durante el vuelo y no se perderá.Al armar el marco, no utilicé un solo tornillo del kit, ya que todos son indecentemente cortos. En cambio, me puse un poco más y con la cabeza para un destornillador Phillips (hay una preferencia tan personal).La cámara no se ajustaba al ancho entre las placas laterales del marco. Ligeramente procesó los bordes de su tablero con una lima (era más probable que desbastara) y se levantó sin ningún problema. Pero las dificultades no terminaron ahí. Realmente me gustó la calidad del soporte para la cámara de Diatone, pero la cámara con ella no encajaba en el marco en altura (aproximadamente 8-10 mm). Primero, fijé el soporte en el lado exterior (superior) de la placa a través de un amortiguador de neopreno, pero el diseño resultó ser poco confiable. Más tarde surgió la idea de la fijación más simple y confiable. Solo tomé una abrazadera del soporte de Diatone y la puse en un trozo de varilla con hilo M3. Para evitar que la cámara se mueva lateralmente, fijé la abrazadera con acoplamientos de nylon.

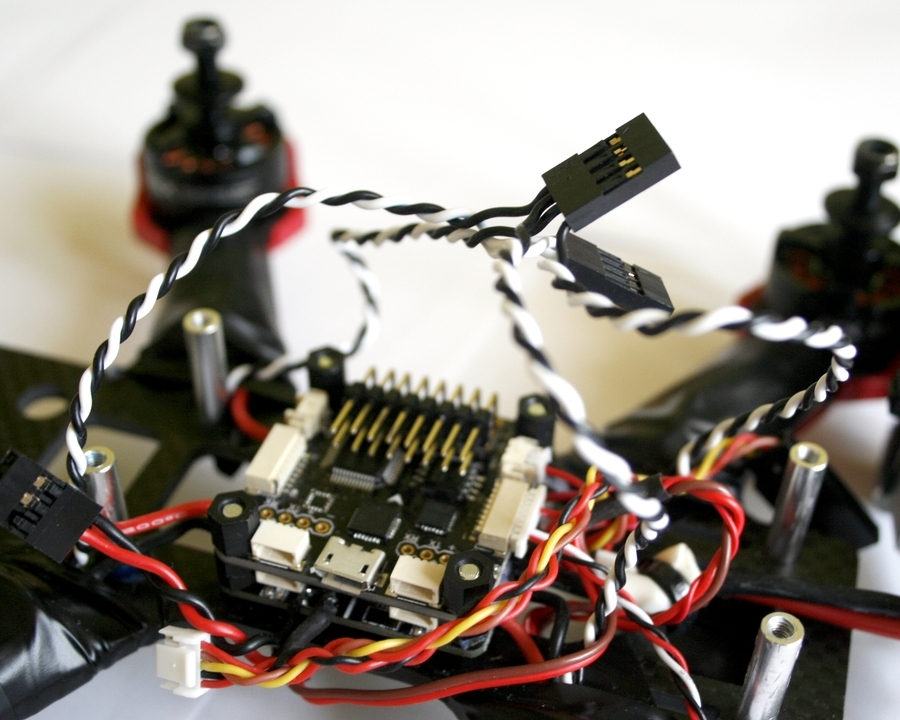

También tiene sentido pegar un trozo de cinta adhesiva de doble cara desde abajo en cada viga en el soporte del motor. En primer lugar, protegerá el rodamiento del motor del polvo. En segundo lugar, si por alguna razón uno de los tornillos se desenrosca, no se caerá durante el vuelo y no se perderá.Al armar el marco, no utilicé un solo tornillo del kit, ya que todos son indecentemente cortos. En cambio, me puse un poco más y con la cabeza para un destornillador Phillips (hay una preferencia tan personal).La cámara no se ajustaba al ancho entre las placas laterales del marco. Ligeramente procesó los bordes de su tablero con una lima (era más probable que desbastara) y se levantó sin ningún problema. Pero las dificultades no terminaron ahí. Realmente me gustó la calidad del soporte para la cámara de Diatone, pero la cámara con ella no encajaba en el marco en altura (aproximadamente 8-10 mm). Primero, fijé el soporte en el lado exterior (superior) de la placa a través de un amortiguador de neopreno, pero el diseño resultó ser poco confiable. Más tarde surgió la idea de la fijación más simple y confiable. Solo tomé una abrazadera del soporte de Diatone y la puse en un trozo de varilla con hilo M3. Para evitar que la cámara se mueva lateralmente, fijé la abrazadera con acoplamientos de nylon. Me gustó mucho que solo los conectores para reguladores tuvieran que soldarse desde los conectores de la PC. Los conectores completos de tres clavijas no se ajustaban a mi altura, tuve que recurrir al truco y usar los de dos clavijas. Para los primeros cinco canales (4 para reguladores + 1 "para cada bombero") solde los conectores al panel de señal y la "tierra", para los otros tres, al "más" y "tierra" para que la PC pueda ser alimentada y ya desde ella - luz de fondo. Dado que los clones chinos de los controladores de vuelo pecan por una fijación poco confiable del conector USB, también lo solde. Otro punto característico del clon SPRacingF3 es el conector de tweeter. Como en el caso de vbat, en el lado superior de la placa hay un conector JST-XH de dos pines, y en el lado inferior está duplicado por las almohadillas de contacto. El truco esque el clon de "tierra" en el conector es constante y cuando se usa, el "tweeter" siempre se activará. El trabajo normal para el "tweeter" "tierra" se muestra solo en la almohadilla de contacto. El probador verifica esto fácilmente: el "más" del conector llama con un "más" en la almohadilla de contacto, y el "menos" - no llama. Por lo tanto, debe soldar los cables del "tweeter" en la parte inferior de la PC.

Me gustó mucho que solo los conectores para reguladores tuvieran que soldarse desde los conectores de la PC. Los conectores completos de tres clavijas no se ajustaban a mi altura, tuve que recurrir al truco y usar los de dos clavijas. Para los primeros cinco canales (4 para reguladores + 1 "para cada bombero") solde los conectores al panel de señal y la "tierra", para los otros tres, al "más" y "tierra" para que la PC pueda ser alimentada y ya desde ella - luz de fondo. Dado que los clones chinos de los controladores de vuelo pecan por una fijación poco confiable del conector USB, también lo solde. Otro punto característico del clon SPRacingF3 es el conector de tweeter. Como en el caso de vbat, en el lado superior de la placa hay un conector JST-XH de dos pines, y en el lado inferior está duplicado por las almohadillas de contacto. El truco esque el clon de "tierra" en el conector es constante y cuando se usa, el "tweeter" siempre se activará. El trabajo normal para el "tweeter" "tierra" se muestra solo en la almohadilla de contacto. El probador verifica esto fácilmente: el "más" del conector llama con un "más" en la almohadilla de contacto, y el "menos" - no llama. Por lo tanto, debe soldar los cables del "tweeter" en la parte inferior de la PC. Los conectores de tres clavijas de los reguladores también tuvieron que ser reemplazados. Era posible usar cuatro enchufes de dos clavijas, pero en su lugar, tomé dos enchufes de cuatro clavijas e inserté todos los controladores en una "tierra", y un cable de señal en la segunda (siguiendo el orden de conexión de los motores).

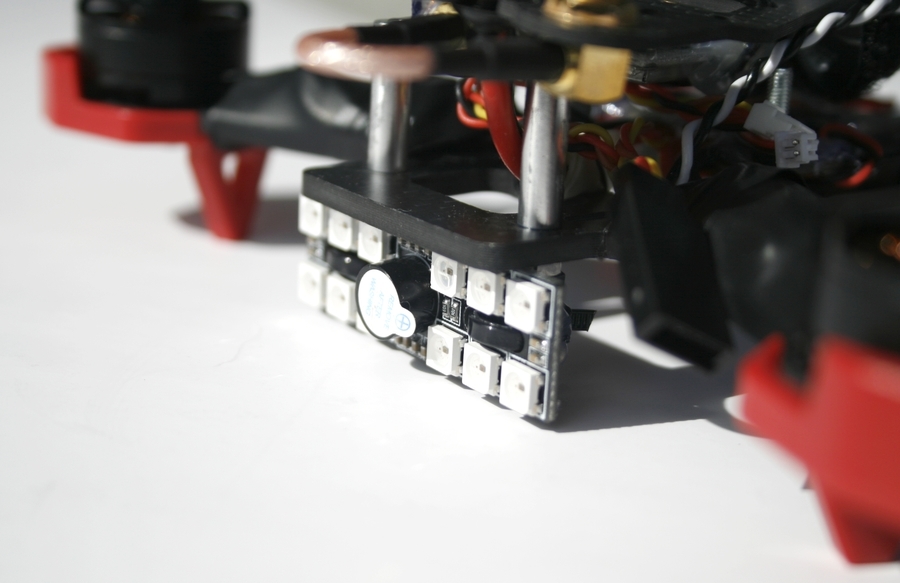

Los conectores de tres clavijas de los reguladores también tuvieron que ser reemplazados. Era posible usar cuatro enchufes de dos clavijas, pero en su lugar, tomé dos enchufes de cuatro clavijas e inserté todos los controladores en una "tierra", y un cable de señal en la segunda (siguiendo el orden de conexión de los motores). La placa retroiluminada es más ancha que el marco y sobresale a los lados. El único lugar donde las hélices no lo golpearán es debajo del marco. Tuve que cultivar colectivamente: tomé pernos largos, les puse acoplamientos de nylon con ranuras prefabricadas (para que los lazos que aseguraban la luz de fondo pudieran engancharse) y los atornillé a través de la placa inferior en los bastidores del marco. Tiró de la placa con LED a las patas resultantes con ataduras (los agujeros en la placa encajan perfectamente) y llenó las ataduras con pegamento caliente. Desde la parte posterior de la placa de conectores soldados.Ya después del ensamblaje, en la etapa de configuración, resultó que algo estaba mal con el chirrido. Inmediatamente después de conectar la batería, comenzó a chirriar monótonamente, y si la activa desde el control remoto, entonces este chillido monótono se superpuso también rítmicamente. Al principio pequé en una PC, pero después de medir el voltaje con un multímetro, quedó claro dónde estaba exactamente el problema. De hecho, desde el principio fue posible conectar un LED normal a los cables del tweeter. Como resultado, ordené varios tweeters a la vez, los escuché y puse el más alto.

La placa retroiluminada es más ancha que el marco y sobresale a los lados. El único lugar donde las hélices no lo golpearán es debajo del marco. Tuve que cultivar colectivamente: tomé pernos largos, les puse acoplamientos de nylon con ranuras prefabricadas (para que los lazos que aseguraban la luz de fondo pudieran engancharse) y los atornillé a través de la placa inferior en los bastidores del marco. Tiró de la placa con LED a las patas resultantes con ataduras (los agujeros en la placa encajan perfectamente) y llenó las ataduras con pegamento caliente. Desde la parte posterior de la placa de conectores soldados.Ya después del ensamblaje, en la etapa de configuración, resultó que algo estaba mal con el chirrido. Inmediatamente después de conectar la batería, comenzó a chirriar monótonamente, y si la activa desde el control remoto, entonces este chillido monótono se superpuso también rítmicamente. Al principio pequé en una PC, pero después de medir el voltaje con un multímetro, quedó claro dónde estaba exactamente el problema. De hecho, desde el principio fue posible conectar un LED normal a los cables del tweeter. Como resultado, ordené varios tweeters a la vez, los escuché y puse el más alto.

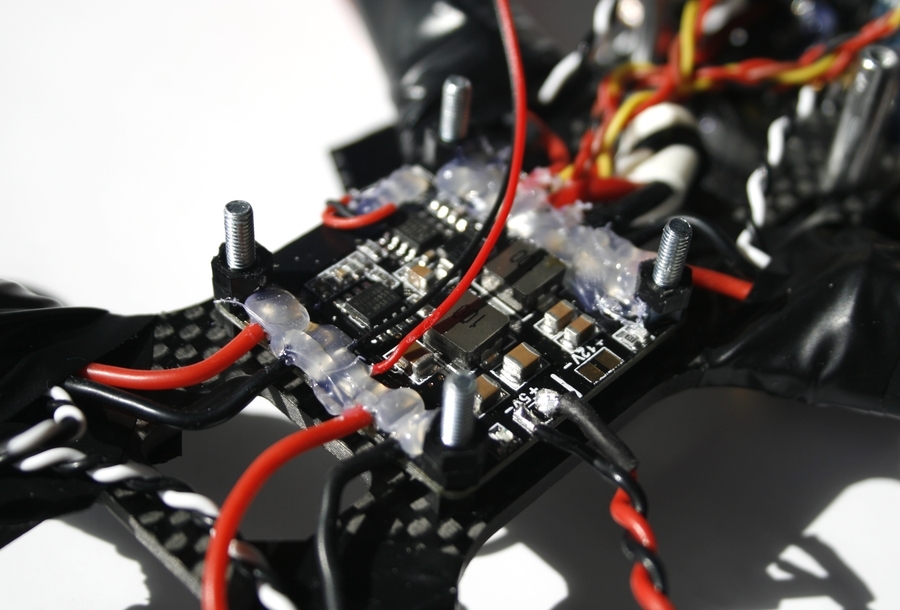

A menudo, el PDB y el controlador están unidos al marco con pernos de nylon, pero no confío en su resistencia. Así que usé pernos de metal de 20 mm y acoplamientos de nylon. Después de instalar el PDB, solde la energía a los reguladores (los otros cables se soldaron por adelantado) y llené los puntos de soldadura con pegamento caliente. Sujete el cable de alimentación principal que conduce a la batería al marco para que no se rompa en caso de accidente.

A menudo, el PDB y el controlador están unidos al marco con pernos de nylon, pero no confío en su resistencia. Así que usé pernos de metal de 20 mm y acoplamientos de nylon. Después de instalar el PDB, solde la energía a los reguladores (los otros cables se soldaron por adelantado) y llené los puntos de soldadura con pegamento caliente. Sujete el cable de alimentación principal que conduce a la batería al marco para que no se rompa en caso de accidente. Quité todos los conectores del receptor con un par de alicates, excepto los tres necesarios, y quité el puente entre los canales tercero y cuarto directamente en el tablero. Como escribí anteriormente, sería más prudente tomar un receptor sin conectores. También desplegué antenas en él y me fundí en calor. En el marco, el receptor se adapta bien entre el PBD y el pilar trasero. Con esta disposición, sus indicadores son claramente visibles y hay acceso al botón de enlace.

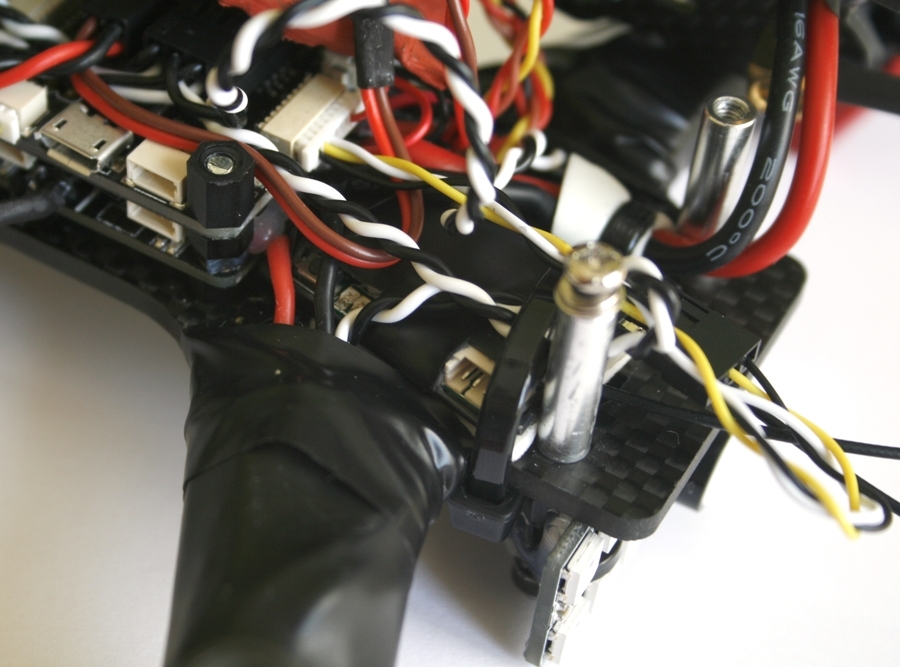

Quité todos los conectores del receptor con un par de alicates, excepto los tres necesarios, y quité el puente entre los canales tercero y cuarto directamente en el tablero. Como escribí anteriormente, sería más prudente tomar un receptor sin conectores. También desplegué antenas en él y me fundí en calor. En el marco, el receptor se adapta bien entre el PBD y el pilar trasero. Con esta disposición, sus indicadores son claramente visibles y hay acceso al botón de enlace. Fijé el transmisor de video con lazos y pegamento caliente a la placa superior del marco para que a través de la ranura hubiera acceso al botón de cambio de canal y a los indicadores LED.

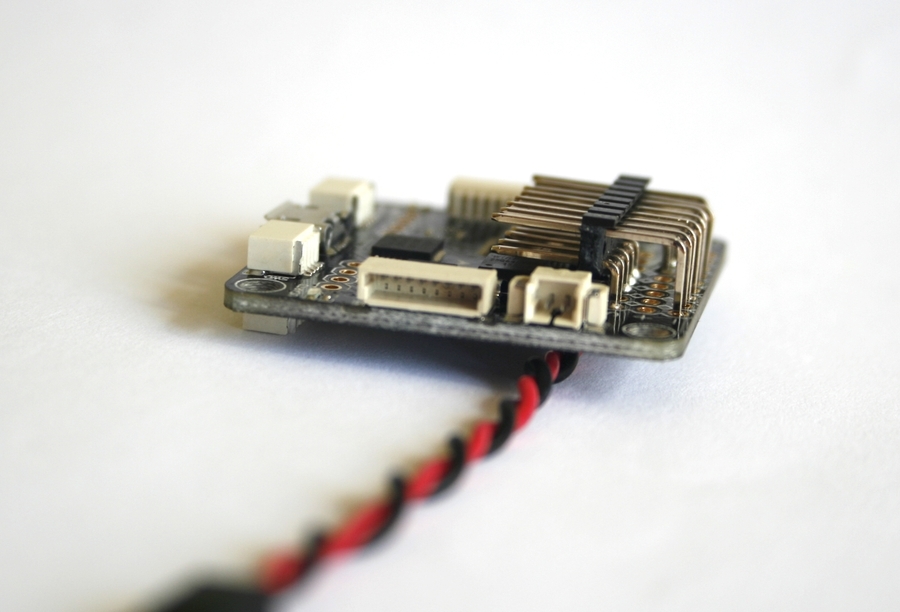

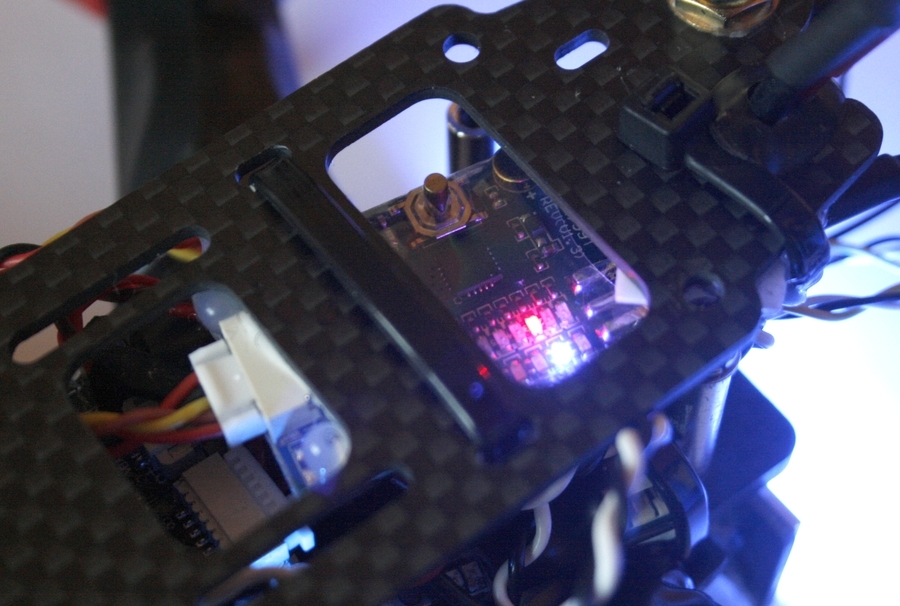

Fijé el transmisor de video con lazos y pegamento caliente a la placa superior del marco para que a través de la ranura hubiera acceso al botón de cambio de canal y a los indicadores LED. Hay un orificio especial en el marco para conectar la antena del transmisor de video. Pero no lo conecte directamente al transmisor. Resulta una especie de palanca, donde la antena sirve como un hombro, el transmisor en sí con todos los cables como el otro, y el punto de conexión del conector será el punto de apoyo, que tendrá la carga máxima. Por lo tanto, en caso de accidente con una probabilidad de casi el 100%, el conector de la placa del transmisor se rompe. Por lo tanto, debe montar la antena a través de algún tipo de adaptador o cable de extensión.Para MinimOSD, decidí soldar los conectores, no los cables directamente. En los foros escriben que esta placa a menudo se apaga, por lo tanto, es aconsejable prepararse de inmediato para un posible reemplazo. Tomé la barra con conectores en dos filas, solde las inferiores a las almohadillas con agujeros, y llevé vIn y vOut a las superiores. Después de eso, llenó los lugares de soldadura con pegamento caliente y empacó toda la placa en termocontraíble.

Hay un orificio especial en el marco para conectar la antena del transmisor de video. Pero no lo conecte directamente al transmisor. Resulta una especie de palanca, donde la antena sirve como un hombro, el transmisor en sí con todos los cables como el otro, y el punto de conexión del conector será el punto de apoyo, que tendrá la carga máxima. Por lo tanto, en caso de accidente con una probabilidad de casi el 100%, el conector de la placa del transmisor se rompe. Por lo tanto, debe montar la antena a través de algún tipo de adaptador o cable de extensión.Para MinimOSD, decidí soldar los conectores, no los cables directamente. En los foros escriben que esta placa a menudo se apaga, por lo tanto, es aconsejable prepararse de inmediato para un posible reemplazo. Tomé la barra con conectores en dos filas, solde las inferiores a las almohadillas con agujeros, y llevé vIn y vOut a las superiores. Después de eso, llenó los lugares de soldadura con pegamento caliente y empacó toda la placa en termocontraíble. El toque final es la etiqueta del número de teléfono. Dará al menos un poco de esperanza en caso de pérdida de un quadrocopter.

El toque final es la etiqueta del número de teléfono. Dará al menos un poco de esperanza en caso de pérdida de un quadrocopter. La asamblea sobre esto llegó a su fin. Resultó compacto y, al mismo tiempo, se preservó el acceso a todos los órganos rectores necesarios. Más fotos se pueden ver aquí.. La masa de la quadrocoprera sin batería es de 330 g, con una batería de 470 g. Y esto es sin una cámara de acción y se monta para ello. En el próximo artículo hablaré sobre el firmware y el ajuste del quadrocopter resultante.

La asamblea sobre esto llegó a su fin. Resultó compacto y, al mismo tiempo, se preservó el acceso a todos los órganos rectores necesarios. Más fotos se pueden ver aquí.. La masa de la quadrocoprera sin batería es de 330 g, con una batería de 470 g. Y esto es sin una cámara de acción y se monta para ello. En el próximo artículo hablaré sobre el firmware y el ajuste del quadrocopter resultante. Source: https://habr.com/ru/post/es395455/

All Articles