Cómo Seagate prueba sus discos duros

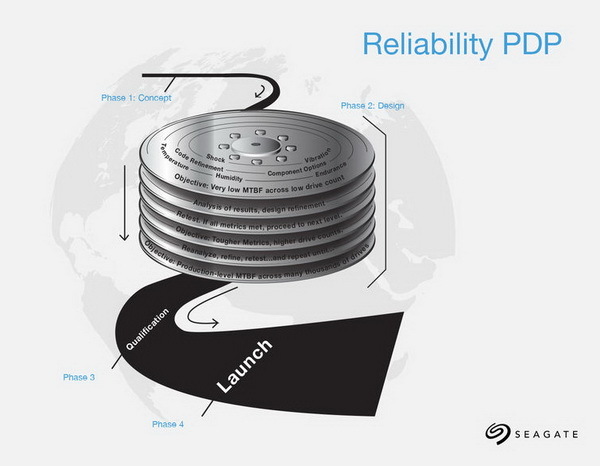

El periodista Tom's Hardware visitó el Centro de Investigación de Seagate en Longmont, Colorado, y vio cómo los expertos de Seagate diseñan y prueban los discos duros. PreparaciónAnualmente, Seagate gasta dos mil millones de dólares en investigación y desarrollo, proporcionando a las unidades de la compañía una alta confiabilidad con una tasa de falla anual promedio (AFR) de solo 1.2%. Como se muestra en la imagen a continuación, el proceso de desarrollo del disco se divide en ocho etapas:

PreparaciónAnualmente, Seagate gasta dos mil millones de dólares en investigación y desarrollo, proporcionando a las unidades de la compañía una alta confiabilidad con una tasa de falla anual promedio (AFR) de solo 1.2%. Como se muestra en la imagen a continuación, el proceso de desarrollo del disco se divide en ocho etapas: Etapas de producción: 1 - concepto, 2 - diseño, 3 - pruebas, 4. - ventasA pesar de que el trabajo principal del centro en Longmont se encuentra en la fase de "Diseño", comienza un poco antes, en la fase de "Concepto". Aquí, los expertos determinan los requisitos para el producto, preparan documentación y métodos de prueba. Para confirmar la posibilidad de fabricar un disco, se crea un prototipo en la etapa de diseño. Una vez completada la formación de la estructura, los especialistas realizan cálculos técnicos y económicos que nos permiten comprender si debemos continuar con el desarrollo del diseño de ingeniería.Pruebas de resistenciaEn la etapa de diseño, los ingenieros tienen la tarea de optimizar la funcionalidad, el plan de producción y el precio, sin reducir el nivel de calidad y fiabilidad. Seagate vuelve a comprobar las estimaciones hasta que esté seguro de que la fiabilidad de la unidad está en el nivel planificado. Cuando se alcanza el primer nivel de confiabilidad y rendimiento, Seagate produce un lote más grande de discos y sube el listón. Luego el ciclo se repite nuevamente.Al final de esta fase, la unidad pasará más de 500 pruebas, muchas de las cuales durarán semanas.Laboratorios de pruebas

Etapas de producción: 1 - concepto, 2 - diseño, 3 - pruebas, 4. - ventasA pesar de que el trabajo principal del centro en Longmont se encuentra en la fase de "Diseño", comienza un poco antes, en la fase de "Concepto". Aquí, los expertos determinan los requisitos para el producto, preparan documentación y métodos de prueba. Para confirmar la posibilidad de fabricar un disco, se crea un prototipo en la etapa de diseño. Una vez completada la formación de la estructura, los especialistas realizan cálculos técnicos y económicos que nos permiten comprender si debemos continuar con el desarrollo del diseño de ingeniería.Pruebas de resistenciaEn la etapa de diseño, los ingenieros tienen la tarea de optimizar la funcionalidad, el plan de producción y el precio, sin reducir el nivel de calidad y fiabilidad. Seagate vuelve a comprobar las estimaciones hasta que esté seguro de que la fiabilidad de la unidad está en el nivel planificado. Cuando se alcanza el primer nivel de confiabilidad y rendimiento, Seagate produce un lote más grande de discos y sube el listón. Luego el ciclo se repite nuevamente.Al final de esta fase, la unidad pasará más de 500 pruebas, muchas de las cuales durarán semanas.Laboratorios de pruebas Es hora de familiarizarse con dos cámaras para pruebas atmosféricas. Son módulos multifuncionales capaces de elevar la temperatura a 100 ˚C y bajarla a -50 ˚C.

Es hora de familiarizarse con dos cámaras para pruebas atmosféricas. Son módulos multifuncionales capaces de elevar la temperatura a 100 ˚C y bajarla a -50 ˚C., – , , .

SAS SATA, .

, , .

. , :

ops.bestofmedia.com/us/ooyala_frame.html#ZybzNweTq3oghlnbi_M_LxsRJG3G5Ezo:

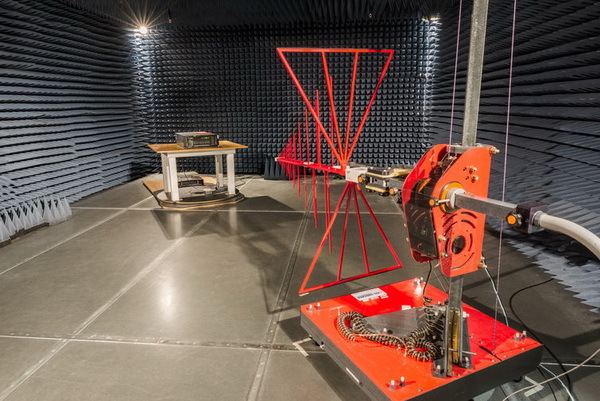

ops.bestofmedia.com/us/ooyala_frame.html#9udzNweTp5_Yky8Fr16U-7PBMtiUcJV3Microvibración:se equivoca al creer que un disco montado en un bastidor o en una carcasa de PC no experimenta cargas de rotación espurias. Las microvibraciones ocurren incluso en estos casos. Y si los discos para sistemas de alto rendimiento tienen acelerómetros integrados en una placa de circuito impreso, entonces los modelos de grado de consumo no tienen tales sistemas compensadores, por lo que cuando se produce vibración, el rendimiento se ve afectado.Pruebas de caídaEl concepto de la prueba de impacto es simple: levanta el disco, lo arroja hacia abajo y examina el daño, y utiliza mecanismos especiales para obtener resultados más precisos. Por supuesto, para obtener resultados más precisos se requieren mecanismos muy precisos:Video: ops.bestofmedia.com/us/ooyala_frame.html#cwNjRweTr-o_Ydb_6d0Hy8lYd6kaTX0mOtras pruebasEl Laboratorio de interferencia electromagnética (EMI) está trabajando para garantizar que los productos cumplan con todas las normas y estándares de los productos electrónicos. Se presta atención a tres parámetros:1) energía electromagnética liberada por el disco durante la operación;2) la sensibilidad del disco a la interferencia electromagnética;3) resistencia a la descarga electrostática del disco.La radiación se mide usando un detector EMI. La antena del receptor gira para detectar radiación electromagnética en diferentes polaridades.El dispositivo en la foto de abajo es una pistola eléctrica. Los expertos examinan su efecto sobre la mecánica y el rendimiento del disco. Un parámetro importante para muchos sistemas de almacenamiento es la acústica. Para las grabadoras de video digital y las soluciones integradas, el nivel de ruido acústico es crítico.AnálisisLongmont tiene un laboratorio de producción completo que permite crear prototipos de cualquier unidad Seagate de forma totalmente automática:Video: ops.bestofmedia.com/us/ooyala_frame.html#FueDRweTo-njhSPQvYBqKr2HrcV21eqaMontajeUn elemento importante en la producción de unidades realmente confiables es la limpieza de las superficies circundantes. La suciedad en las placas o cabezales magnéticos puede afectar la confiabilidad del disco.

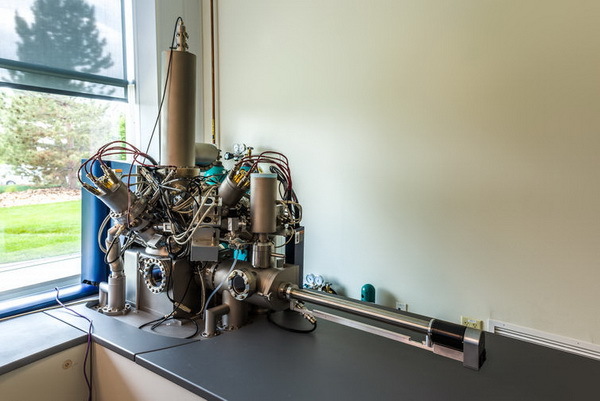

Un parámetro importante para muchos sistemas de almacenamiento es la acústica. Para las grabadoras de video digital y las soluciones integradas, el nivel de ruido acústico es crítico.AnálisisLongmont tiene un laboratorio de producción completo que permite crear prototipos de cualquier unidad Seagate de forma totalmente automática:Video: ops.bestofmedia.com/us/ooyala_frame.html#FueDRweTo-njhSPQvYBqKr2HrcV21eqaMontajeUn elemento importante en la producción de unidades realmente confiables es la limpieza de las superficies circundantes. La suciedad en las placas o cabezales magnéticos puede afectar la confiabilidad del disco. La búsqueda de contaminantes comienza en un espectrómetro de masas de iones secundario.

La búsqueda de contaminantes comienza en un espectrómetro de masas de iones secundario.

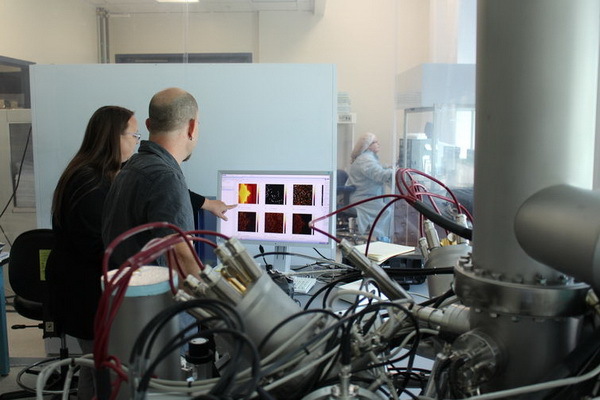

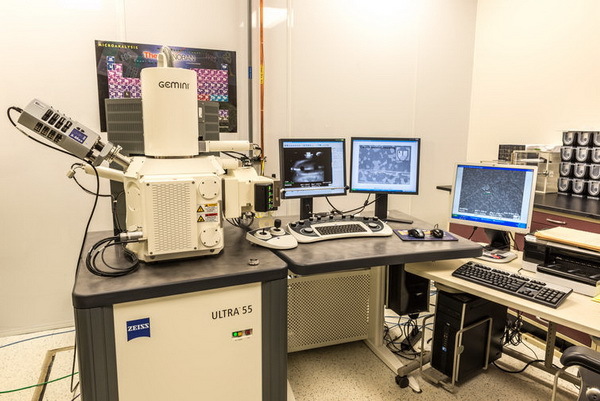

Usando microscopios electrónicos de barrido (SEM), se examinan muestras que se filtran en un laboratorio de metrología de partículas y luego se someten a un procedimiento de deshidratación. En otro SEM, que se muestra a continuación, los puntos blancos estudiados se identificaron como intercalados con corrosión de solo unas pocas decenas de moléculas.

Usando microscopios electrónicos de barrido (SEM), se examinan muestras que se filtran en un laboratorio de metrología de partículas y luego se someten a un procedimiento de deshidratación. En otro SEM, que se muestra a continuación, los puntos blancos estudiados se identificaron como intercalados con corrosión de solo unas pocas decenas de moléculas. En el laboratorio de metalografía, se está trabajando sin parar en el corte transversal de diferentes muestras.

En el laboratorio de metalografía, se está trabajando sin parar en el corte transversal de diferentes muestras. En la mayoría de los casos, esto sucede para descubrir qué sucede con los materiales, especialmente en las superficies.Video: ops.bestofmedia.com/us/ooyala_frame.html#p0ZjRweToa2__rkfjriiVksJ18k5vI9xHazlo mejorEn la foto, uno de los cinco sistemas de prueba Gemini. Cada uno de ellos tiene 6288 ranuras diseñadas para calibración, instalación, descarga y prueba de firmware. Desde el comienzo del proceso de diseño (PDP) hasta el final, Gemini ejecuta muchos scripts en todas las unidades en desarrollo. Gemini facilita el aprendizaje de diferentes firmware para una variedad de escenarios y realizar una gran cantidad de pruebas.

En la mayoría de los casos, esto sucede para descubrir qué sucede con los materiales, especialmente en las superficies.Video: ops.bestofmedia.com/us/ooyala_frame.html#p0ZjRweToa2__rkfjriiVksJ18k5vI9xHazlo mejorEn la foto, uno de los cinco sistemas de prueba Gemini. Cada uno de ellos tiene 6288 ranuras diseñadas para calibración, instalación, descarga y prueba de firmware. Desde el comienzo del proceso de diseño (PDP) hasta el final, Gemini ejecuta muchos scripts en todas las unidades en desarrollo. Gemini facilita el aprendizaje de diferentes firmware para una variedad de escenarios y realizar una gran cantidad de pruebas. Pero aún así, una cosa es mirar los números, y otra muy distinta es ver con sus propios ojos cómo las pruebas toman miles de horas y ayudan a aumentar la confiabilidad del producto.

Pero aún así, una cosa es mirar los números, y otra muy distinta es ver con sus propios ojos cómo las pruebas toman miles de horas y ayudan a aumentar la confiabilidad del producto. El texto completo del artículo se puede encontrar en: www.thg.ru/storage/kak_seagate_delaet_hdd/index.html

El texto completo del artículo se puede encontrar en: www.thg.ru/storage/kak_seagate_delaet_hdd/index.html Source: https://habr.com/ru/post/es395911/

All Articles