La impresión 3D desde metal está ganando impulso

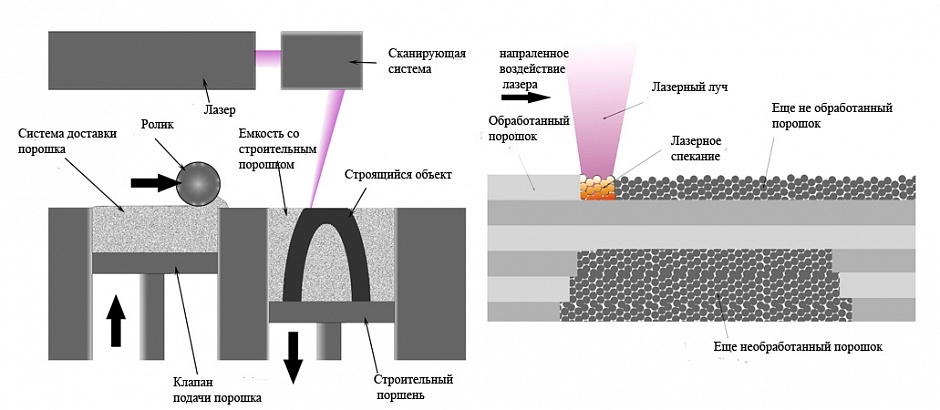

Si bien los diseñadores e ingenieros han tenido éxito en la impresión 3D con la creación de prototipos y la producción a pequeña escala de plásticos y materiales poliméricos, los recientes avances en la fabricación de piezas metálicas utilizando tecnología de metal aditivo han creado algunas de las piezas impresas en 3D más impresionantes de la historia. Impresión 3DCuriosamente, las principales patentes para la impresión 3D desde metal expiran a finales de 2016. Y aunque el uso masivo de la impresión 3D FDM por parte de los consumidores comunes aún no ha cumplido con las expectativas de la mayoría, la impresión 3D de metal permite a los desarrolladores de productos utilizar todo el potencial de la impresión 3D, no inferior a los métodos tradicionales de fundición o mecanizado, y en algunos casos incluso los supera en precio y precio. serie de velocidad de producción.La impresión 3D a partir de metal implica tecnología de fabricación aditiva utilizando polvo de metal. Estamos tratando con la sinterización láser directa de metales ( DMLS ) o con la fundición láser selectiva (SLM), que se llama de manera diferente, únicamente debido a las guerras de patentes. En contraste con la técnica tradicional de fabricación de estructuras metálicas basadas en corte, fresado y estampado, la impresión 3D de metal crea piezas en capas, fusionando el material bajo la acción de un rayo láser, que dibuja literalmente la forma de cada capa hasta que el objeto esté completamente listo.La combinación de herramientas de diseño modernas que optimizan el modelado y el análisis para crear el diseño óptimo, por ejemplo, la fabricación de estructuras de celosía livianas que están funcionalmente optimizadas y adecuadas para la producción utilizando tecnología aditiva, permite no solo reducir el tiempo de fabricación de piezas, sino también obtener productos mucho más duraderos y livianos. en comparación con las piezas fabricadas con métodos de fabricación tradicionales.Por lo tanto, en el campo de la investigación espacial, la empresa líder de la industria SpaceX, Ilona Maska, y la NASA utilizan todas las capacidades de impresión 3D desde metal para fabricar partes de cohetes, lo que les permite reducir significativamente los costos y al mismo tiempo mejorar las características operativas. SpaceX hace un amplio uso de piezas metálicas para la cámara de combustión del motor SpaceX SuperDraco.La NASA pudo desarrollar una turbobomba para su motor de cohete, que contenía un 45% menos de piezas que las bombas fabricadas con técnicas de fabricación tradicionales. Parece que pronto todo el motor del cohete se puede "ensamblar" en una impresora 3D. Es solo cuestión de tiempo.Por lo tanto, en algunas industrias, el éxito de la impresión 3D puede exagerarse, pero sus méritos no pueden negarse en otras.De vuelta a la tierra. La industria aeroespacial es una de las industrias de más rápido crecimiento que utiliza piezas de metal impresas en 3D, lo que puede reducir significativamente el peso total de la aeronave y al mismo tiempo aumentar la eficiencia del ensamblaje con la capacidad de personalizar la estructura. Hoy, el gigante de los aviones, Boeing Corporation, ha producido más de 20,000 piezas fabricadas utilizando tecnología aditiva para aviones vendidos con éxito.Del mismo modo, Airbus hace un amplio uso de varias piezas impresas en 3D en su avión. La compañía incluso compartió su tecnología única con otros profesionales que no son de Airbus. El diseño biónico de los productos estándar está ganando impulso con el uso de la impresión 3D en vista de la simplificación significativa del diseño y con las características de resistencia igual de los elementos necesarios.Al igual que las piezas metálicas impresas en una impresora 3D cambian completamente la forma en que viajamos por el aire, tanto en el espacio como en la Tierra, proporcionan logros sobresalientes en el campo de la atención médica. Las perspectivas son tan prometedoras que la Administración de Alimentos y Medicamentos de EE. UU. Aprobó el uso de implantes metálicos impresos en 3D para procedimientos médicos. Aparecen empresas en Rusia que hacen endoprótesis individuales únicas utilizando sistemas selectivosde fusión de metales con láser .Entre los avances recientes en la impresión de metal en 3D en el sector médico, se hace mención de un implante de cráneo de titanio y una caja torácica impresa en una impresora 3D. Se hizo un pedido de un implante de cráneo y una célula de costilla para pacientes con cáncer mediante imágenes digitales después de las operaciones de extirpación del tumor.Los métodos sustractivos de fabricación de piezas metálicas, incluido el torneado, el torneado y el aplastamiento, nos ayudaron a crear los productos y tecnologías más sorprendentes en los últimos 200 años, pero solo nos llevó unos años comprender cuán efectiva puede ser la tecnología aditiva de fabricación de piezas metálicas.Junto con la poderosa funcionalidad del software moderno (CAD) y la capacidad de crear nuevos elementos geométricos que de otro modo no podrían haberse creado, las industrias que utilizan ampliamente productos metálicos complejos, especialmente la industria espacial y aeroespacial, la atención médica, están experimentando una verdadera revolución en la producción, gracias a Capacidades de impresión 3D.La impresión 3D cumple con los requisitos de estas industrias en la producción de piezas metálicas complejas fabricadas a pedido y en un volumen relativamente pequeño. Con las nuevas impresoras 3D y los materiales que aparecen aquí y allá, no es sorprendente que la demanda de impresión 3D de metal continúe creciendo.Si bien las plantas de fusión láser selectivas siguen siendo caras y voluminosas, requieren personal calificado y requisitos especiales para el sitio de instalación, y los gigantes de la industria están luchando para aumentar el tamaño del área de construcción, el equipo del proyecto de inicio de Desktop Metal tomó un camino diferente. Su idea es producir una impresora que sea accesible no solo para corporaciones gigantes, sino también para pequeñas empresas de ingeniería.La puesta en marcha para crear una impresora SLM asequible hoy atrajo casi $ 100 millones, y entre los inversores se encontraban compañías tan conocidas como CBA, Kleiner Perkins Caufield Byers, Lux Capital, GE, Stratasys y otras. Además, los vecinos de Desktop Metal son exitosos y ya están ganando impulso: Formlabs , MarkForged y Voxel8 , lo que brinda una esperanza adicional para la aparición inminente de una impresora DMLS económica, seguida de sistemas SLA y FDM de bajo costo .¿Quieres más noticias interesantes del mundo de la tecnología 3D?Suscríbase a nosotros en las redes sociales. redes:

En contraste con la técnica tradicional de fabricación de estructuras metálicas basadas en corte, fresado y estampado, la impresión 3D de metal crea piezas en capas, fusionando el material bajo la acción de un rayo láser, que dibuja literalmente la forma de cada capa hasta que el objeto esté completamente listo.La combinación de herramientas de diseño modernas que optimizan el modelado y el análisis para crear el diseño óptimo, por ejemplo, la fabricación de estructuras de celosía livianas que están funcionalmente optimizadas y adecuadas para la producción utilizando tecnología aditiva, permite no solo reducir el tiempo de fabricación de piezas, sino también obtener productos mucho más duraderos y livianos. en comparación con las piezas fabricadas con métodos de fabricación tradicionales.Por lo tanto, en el campo de la investigación espacial, la empresa líder de la industria SpaceX, Ilona Maska, y la NASA utilizan todas las capacidades de impresión 3D desde metal para fabricar partes de cohetes, lo que les permite reducir significativamente los costos y al mismo tiempo mejorar las características operativas. SpaceX hace un amplio uso de piezas metálicas para la cámara de combustión del motor SpaceX SuperDraco.La NASA pudo desarrollar una turbobomba para su motor de cohete, que contenía un 45% menos de piezas que las bombas fabricadas con técnicas de fabricación tradicionales. Parece que pronto todo el motor del cohete se puede "ensamblar" en una impresora 3D. Es solo cuestión de tiempo.Por lo tanto, en algunas industrias, el éxito de la impresión 3D puede exagerarse, pero sus méritos no pueden negarse en otras.De vuelta a la tierra. La industria aeroespacial es una de las industrias de más rápido crecimiento que utiliza piezas de metal impresas en 3D, lo que puede reducir significativamente el peso total de la aeronave y al mismo tiempo aumentar la eficiencia del ensamblaje con la capacidad de personalizar la estructura. Hoy, el gigante de los aviones, Boeing Corporation, ha producido más de 20,000 piezas fabricadas utilizando tecnología aditiva para aviones vendidos con éxito.Del mismo modo, Airbus hace un amplio uso de varias piezas impresas en 3D en su avión. La compañía incluso compartió su tecnología única con otros profesionales que no son de Airbus. El diseño biónico de los productos estándar está ganando impulso con el uso de la impresión 3D en vista de la simplificación significativa del diseño y con las características de resistencia igual de los elementos necesarios.Al igual que las piezas metálicas impresas en una impresora 3D cambian completamente la forma en que viajamos por el aire, tanto en el espacio como en la Tierra, proporcionan logros sobresalientes en el campo de la atención médica. Las perspectivas son tan prometedoras que la Administración de Alimentos y Medicamentos de EE. UU. Aprobó el uso de implantes metálicos impresos en 3D para procedimientos médicos. Aparecen empresas en Rusia que hacen endoprótesis individuales únicas utilizando sistemas selectivosde fusión de metales con láser .Entre los avances recientes en la impresión de metal en 3D en el sector médico, se hace mención de un implante de cráneo de titanio y una caja torácica impresa en una impresora 3D. Se hizo un pedido de un implante de cráneo y una célula de costilla para pacientes con cáncer mediante imágenes digitales después de las operaciones de extirpación del tumor.Los métodos sustractivos de fabricación de piezas metálicas, incluido el torneado, el torneado y el aplastamiento, nos ayudaron a crear los productos y tecnologías más sorprendentes en los últimos 200 años, pero solo nos llevó unos años comprender cuán efectiva puede ser la tecnología aditiva de fabricación de piezas metálicas.Junto con la poderosa funcionalidad del software moderno (CAD) y la capacidad de crear nuevos elementos geométricos que de otro modo no podrían haberse creado, las industrias que utilizan ampliamente productos metálicos complejos, especialmente la industria espacial y aeroespacial, la atención médica, están experimentando una verdadera revolución en la producción, gracias a Capacidades de impresión 3D.La impresión 3D cumple con los requisitos de estas industrias en la producción de piezas metálicas complejas fabricadas a pedido y en un volumen relativamente pequeño. Con las nuevas impresoras 3D y los materiales que aparecen aquí y allá, no es sorprendente que la demanda de impresión 3D de metal continúe creciendo.Si bien las plantas de fusión láser selectivas siguen siendo caras y voluminosas, requieren personal calificado y requisitos especiales para el sitio de instalación, y los gigantes de la industria están luchando para aumentar el tamaño del área de construcción, el equipo del proyecto de inicio de Desktop Metal tomó un camino diferente. Su idea es producir una impresora que sea accesible no solo para corporaciones gigantes, sino también para pequeñas empresas de ingeniería.La puesta en marcha para crear una impresora SLM asequible hoy atrajo casi $ 100 millones, y entre los inversores se encontraban compañías tan conocidas como CBA, Kleiner Perkins Caufield Byers, Lux Capital, GE, Stratasys y otras. Además, los vecinos de Desktop Metal son exitosos y ya están ganando impulso: Formlabs , MarkForged y Voxel8 , lo que brinda una esperanza adicional para la aparición inminente de una impresora DMLS económica, seguida de sistemas SLA y FDM de bajo costo .¿Quieres más noticias interesantes del mundo de la tecnología 3D?Suscríbase a nosotros en las redes sociales. redes:

Source: https://habr.com/ru/post/es397195/

All Articles