¿Qué necesitas saber sobre resistencias?

Resistencia: una pieza de material que resiste el paso de la corriente eléctrica. Los terminales están conectados a ambos extremos. Y eso es todo. ¿Qué podría ser más fácil?Resulta que esto está lejos de ser fácil. La temperatura, la capacitancia, la inductancia y otros parámetros juegan un papel en convertir una resistencia en un componente bastante complejo. Y puede usarlo en circuitos de diferentes maneras, pero nos concentraremos en diferentes tipos de resistencias de valor fijo, en cómo están hechas y cómo pueden ser útiles en diferentes casos.Comencemos con el más simple y el más antiguo.

Resistencia: una pieza de material que resiste el paso de la corriente eléctrica. Los terminales están conectados a ambos extremos. Y eso es todo. ¿Qué podría ser más fácil?Resulta que esto está lejos de ser fácil. La temperatura, la capacitancia, la inductancia y otros parámetros juegan un papel en convertir una resistencia en un componente bastante complejo. Y puede usarlo en circuitos de diferentes maneras, pero nos concentraremos en diferentes tipos de resistencias de valor fijo, en cómo están hechas y cómo pueden ser útiles en diferentes casos.Comencemos con el más simple y el más antiguo.Resistencias de composición de carbono

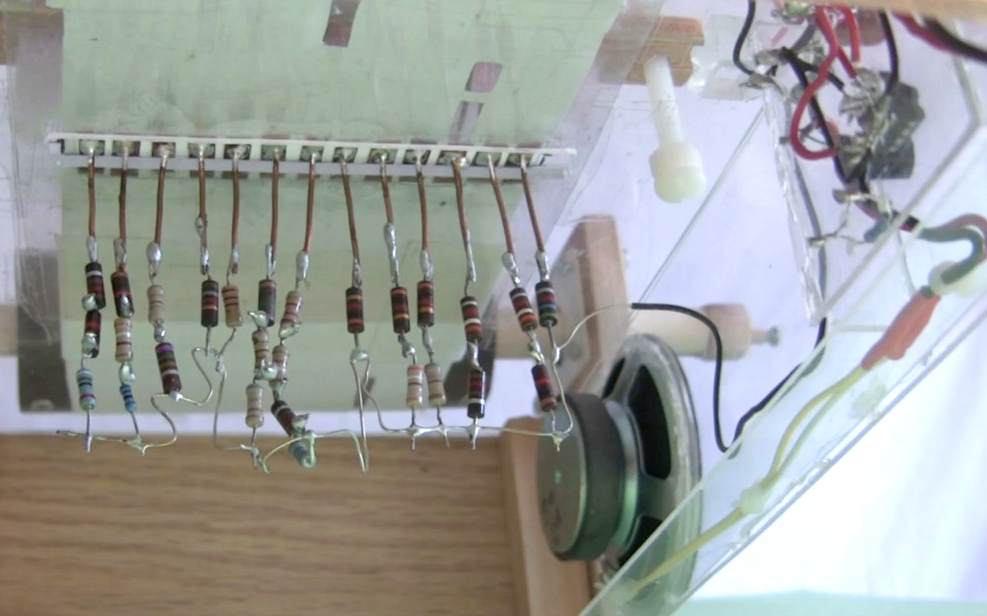

Compuesto de carbono en el reproductorA menudo se les llama resistencias "viejas". Fueron ampliamente utilizados en la década de 1960, pero con el advenimiento de otros tipos de resistencias y debido al costo relativamente alto, su uso ahora es limitado. Consisten en una mezcla de polvo cerámico con carbono unido con resina. El carbono se conduce bien, y cuanto más está en la mezcla, menos resistencia. Los cables se unen en los extremos. Están recubiertos con pintura o plástico, que sirve como aislamiento, y la resistencia y la tolerancia se indican con rayas de colores .La resistencia de tales resistencias puede cambiarse permanentemente al someterlas a alta humedad, alto voltaje o sobrecalentamiento. La tolerancia es del 5% o más. Es solo un cilindro sólido con buenas características de alta frecuencia. También toleran bien el sobrecalentamiento, a pesar de su pequeño tamaño, y todavía se usan en fuentes de alimentación y controladores de soldadura.Sin embargo, su edad no me impidió usar una bolsa de tales resistencias, que compré en la comisión con el fin de fabricar varias resistencias que necesitaba para mi proyecto de musas. jugador 555 . La foto es solo mi oficio.

Compuesto de carbono en el reproductorA menudo se les llama resistencias "viejas". Fueron ampliamente utilizados en la década de 1960, pero con el advenimiento de otros tipos de resistencias y debido al costo relativamente alto, su uso ahora es limitado. Consisten en una mezcla de polvo cerámico con carbono unido con resina. El carbono se conduce bien, y cuanto más está en la mezcla, menos resistencia. Los cables se unen en los extremos. Están recubiertos con pintura o plástico, que sirve como aislamiento, y la resistencia y la tolerancia se indican con rayas de colores .La resistencia de tales resistencias puede cambiarse permanentemente al someterlas a alta humedad, alto voltaje o sobrecalentamiento. La tolerancia es del 5% o más. Es solo un cilindro sólido con buenas características de alta frecuencia. También toleran bien el sobrecalentamiento, a pesar de su pequeño tamaño, y todavía se usan en fuentes de alimentación y controladores de soldadura.Sin embargo, su edad no me impidió usar una bolsa de tales resistencias, que compré en la comisión con el fin de fabricar varias resistencias que necesitaba para mi proyecto de musas. jugador 555 . La foto es solo mi oficio.Resistencias de película de carbono

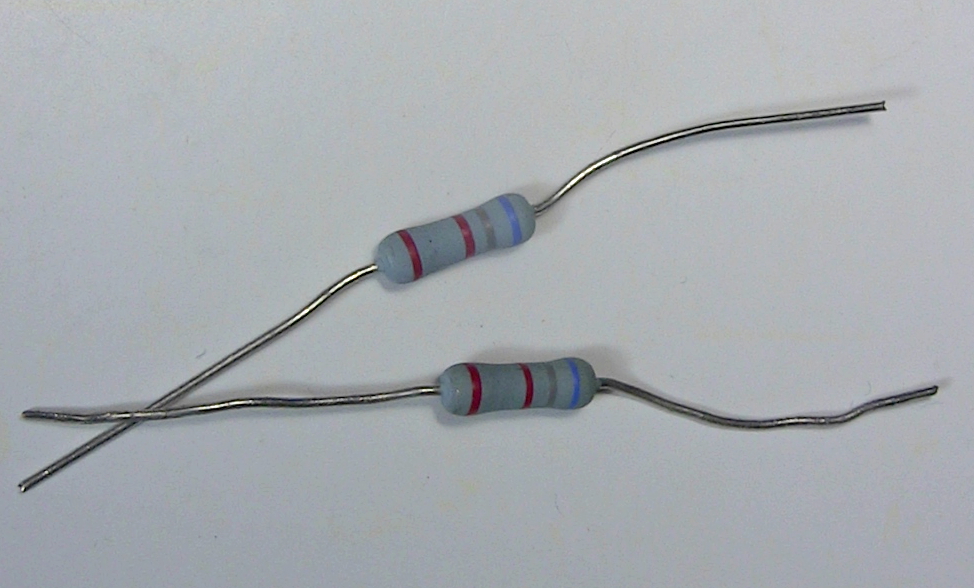

Se producen aplicando una capa de carbono puro a un cilindro de cerámica y luego eliminando el carbono para formar una espiral. El resultado está recubierto con silicio. El grosor de la capa y el ancho del carbono restante controlan la resistencia, y la tolerancia de tales resistencias puede ser del 2%, mejor que las anteriores. Gracias al carbono puro, la resistencia cambia menos con la temperatura.El coeficiente de temperatura de resistencia de las resistencias de película de carbono varía de 200 a 500 ppm / C - millonésimas de grado Celsius. 200 ppm / C significa que con cada grado la resistencia no cambiará en más de 200 ohmios por cada MΩ de resistencia total. En porcentaje, esto puede expresarse como 0.02% / C. Si la temperatura cambia en 80 C, a 200 ppm / C la resistencia de la resistencia cambiará en 1.6%, o 16 kOhm.Tales resistencias están disponibles en valores nominales de 1 ohm a 10 kΩ, potencia de 1/16 W a 5 W y pueden soportar voltajes de varios kilovoltios. De uso general en fuentes de alimentación de alto voltaje, máquinas de rayos X, láser y radares.

Se producen aplicando una capa de carbono puro a un cilindro de cerámica y luego eliminando el carbono para formar una espiral. El resultado está recubierto con silicio. El grosor de la capa y el ancho del carbono restante controlan la resistencia, y la tolerancia de tales resistencias puede ser del 2%, mejor que las anteriores. Gracias al carbono puro, la resistencia cambia menos con la temperatura.El coeficiente de temperatura de resistencia de las resistencias de película de carbono varía de 200 a 500 ppm / C - millonésimas de grado Celsius. 200 ppm / C significa que con cada grado la resistencia no cambiará en más de 200 ohmios por cada MΩ de resistencia total. En porcentaje, esto puede expresarse como 0.02% / C. Si la temperatura cambia en 80 C, a 200 ppm / C la resistencia de la resistencia cambiará en 1.6%, o 16 kOhm.Tales resistencias están disponibles en valores nominales de 1 ohm a 10 kΩ, potencia de 1/16 W a 5 W y pueden soportar voltajes de varios kilovoltios. De uso general en fuentes de alimentación de alto voltaje, máquinas de rayos X, láser y radares.Película de metal

Se hace una película de metal similar a la imagen de carbono al colocar una capa de metal (a menudo níquel cromo) sobre la cerámica, seguido de cortar la espiral. Según la documentación del fabricante Vishay, después de conectar los terminales, la espiral se procesó previamente mediante rectificado, pero ahora se utilizan láseres para esto. El resultado está barnizado y marcado con código de color o texto.La resistencia de las resistencias de película metálica cambia menos que la de la película de carbono. TKS está en la región de 50-100 ppm / C. 50 ppm / C es similar a 0.005% / C. Usando un ejemplo similar al anterior con una resistencia de 1 MΩ, un cambio en la temperatura de 80 C dará como resultado una resistencia de 50 ppm / C, resultando en un cambio en la resistencia de 0.4%, o 4 kOhm.Su tolerancia es menor, aproximadamente 0.1%. También tienen buenas características de ruido, baja no linealidad y buena estabilidad de tiempo, y se utilizan para muchos propósitos.Película de óxido de metal

El caso es similar a una película de metal, solo se usa óxido de estaño con una mezcla de óxido de antimonio. Tales resistencias se comportan mejor que las películas de carbono o metal cuando se trata de voltaje, sobrecargas, sobretensiones y altas temperaturas. Las resistencias en una película de carbono funcionan hasta 200 C, en una de metal, hasta 250-300 C, y las resistencias en una película de óxido, hasta 450 C. Además, su estabilidad es muy débil.

El caso es similar a una película de metal, solo se usa óxido de estaño con una mezcla de óxido de antimonio. Tales resistencias se comportan mejor que las películas de carbono o metal cuando se trata de voltaje, sobrecargas, sobretensiones y altas temperaturas. Las resistencias en una película de carbono funcionan hasta 200 C, en una de metal, hasta 250-300 C, y las resistencias en una película de óxido, hasta 450 C. Además, su estabilidad es muy débil.Resistencias enrolladas

Se hacen enrollando alambres en un cilindro de plástico, cerámica o fibra de vidrio. Dado que el cable se puede cortar con bastante precisión, el valor nominal de su resistencia se puede seleccionar con gran precisión con una tolerancia de al menos 0.1%. Para obtener una resistencia con alta resistencia, debe usar un cable muy delgado y largo. El cable puede hacerse más delgado para obtener menos potencia o más grueso para obtener más potencia. Puede estar hecho de una gran cantidad de metales y aleaciones, incluidos níquel cromo, cobre, plata, acero al cromo y tungsteno.Desarrollado teniendo en cuenta la posibilidad de trabajar a altas temperaturas: el tungsteno puede soportar temperaturas de hasta 1700 C, plata, de 0 a 150 C. El TKS para resistencias de alambre de alta precisión es de aproximadamente 5 ppm / C. Para resistencias diseñadas para alta potencia, TCS es más alto.Trabajar a potencias de 0.5 W a 1000 W. Las resistencias de varios cientos de vatios pueden recubrirse con silicona de alta temperatura o esmalte vítreo. Para aumentar el disipador de calor, pueden equiparse con una carcasa de aluminio con placas que actúan como radiador.

Se hacen enrollando alambres en un cilindro de plástico, cerámica o fibra de vidrio. Dado que el cable se puede cortar con bastante precisión, el valor nominal de su resistencia se puede seleccionar con gran precisión con una tolerancia de al menos 0.1%. Para obtener una resistencia con alta resistencia, debe usar un cable muy delgado y largo. El cable puede hacerse más delgado para obtener menos potencia o más grueso para obtener más potencia. Puede estar hecho de una gran cantidad de metales y aleaciones, incluidos níquel cromo, cobre, plata, acero al cromo y tungsteno.Desarrollado teniendo en cuenta la posibilidad de trabajar a altas temperaturas: el tungsteno puede soportar temperaturas de hasta 1700 C, plata, de 0 a 150 C. El TKS para resistencias de alambre de alta precisión es de aproximadamente 5 ppm / C. Para resistencias diseñadas para alta potencia, TCS es más alto.Trabajar a potencias de 0.5 W a 1000 W. Las resistencias de varios cientos de vatios pueden recubrirse con silicona de alta temperatura o esmalte vítreo. Para aumentar el disipador de calor, pueden equiparse con una carcasa de aluminio con placas que actúan como radiador. Tipos de bobinadoDado que estos son prácticamente bobinas, tienen inductancia y capacitancia, por lo que se comportan mal a altas frecuencias. Para mitigar estos efectos, se utilizan varios esquemas de bobinado difíciles, por ejemplo, bobinados bifilar, de bobina plana y de Airton-Perry.El devanado bifilar carece de inducción pero de alta capacitancia. El bobinado en medios planos y delgados une los cables y reduce la inducción. El devanado de Airton-Perry, debido al hecho de que los cables van en diferentes direcciones y están cerca uno del otro, reduce la autoinducción y la capacitancia, ya que el voltaje es el mismo en los puntos de intersección.Los potenciómetros se fabrican sobre la base de resistencias de cable debido a su fiabilidad. También se utilizan en disyuntores y fusibles. Su inducción se puede aumentar y utilizar como sensores de corriente midiendo la inductancia.

Tipos de bobinadoDado que estos son prácticamente bobinas, tienen inductancia y capacitancia, por lo que se comportan mal a altas frecuencias. Para mitigar estos efectos, se utilizan varios esquemas de bobinado difíciles, por ejemplo, bobinados bifilar, de bobina plana y de Airton-Perry.El devanado bifilar carece de inducción pero de alta capacitancia. El bobinado en medios planos y delgados une los cables y reduce la inducción. El devanado de Airton-Perry, debido al hecho de que los cables van en diferentes direcciones y están cerca uno del otro, reduce la autoinducción y la capacitancia, ya que el voltaje es el mismo en los puntos de intersección.Los potenciómetros se fabrican sobre la base de resistencias de cable debido a su fiabilidad. También se utilizan en disyuntores y fusibles. Su inducción se puede aumentar y utilizar como sensores de corriente midiendo la inductancia.Resistencias de aluminio

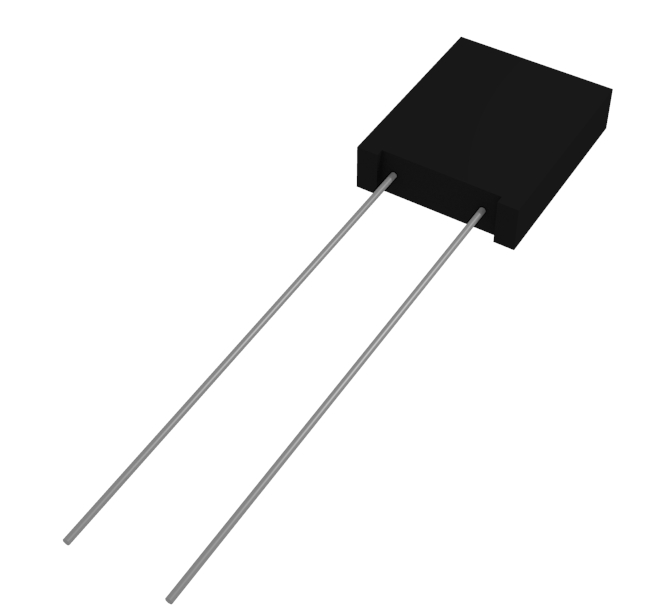

Se utiliza una lámina de espesor de algunas micras, generalmente hecha de níquel cromo con aditivos, ubicada en un sustrato cerámico. Son los más estables y precisos de todos, a pesar de que existen desde la década de 1960. La resistencia necesaria se logra mediante fotograbado de la lámina. No tienen inductancia, tienen baja capacitancia, buena estabilidad y rápida estabilización térmica. La tolerancia puede estar dentro de 0.001%.TCS es 1 ppm / C. Cuando la temperatura cambia a 80 C, la resistencia de megaohmios cambiará la resistencia en solo 0.008% u 80 ohmios. Una forma interesante de lograr esa precisión. Con el aumento de la temperatura, la resistencia también aumenta. Pero la resistencia está hecha de modo que un aumento de la temperatura conduce a la compresión de la lámina, por lo que la resistencia disminuye. El efecto total lleva al hecho de que la resistencia casi no cambia.Muy adecuado para proyectos de audio con corrientes de alta frecuencia. También es adecuado para proyectos que requieren alta precisión, como balanzas electrónicas. Naturalmente, se usan en áreas donde se esperan grandes fluctuaciones de temperatura.

Se utiliza una lámina de espesor de algunas micras, generalmente hecha de níquel cromo con aditivos, ubicada en un sustrato cerámico. Son los más estables y precisos de todos, a pesar de que existen desde la década de 1960. La resistencia necesaria se logra mediante fotograbado de la lámina. No tienen inductancia, tienen baja capacitancia, buena estabilidad y rápida estabilización térmica. La tolerancia puede estar dentro de 0.001%.TCS es 1 ppm / C. Cuando la temperatura cambia a 80 C, la resistencia de megaohmios cambiará la resistencia en solo 0.008% u 80 ohmios. Una forma interesante de lograr esa precisión. Con el aumento de la temperatura, la resistencia también aumenta. Pero la resistencia está hecha de modo que un aumento de la temperatura conduce a la compresión de la lámina, por lo que la resistencia disminuye. El efecto total lleva al hecho de que la resistencia casi no cambia.Muy adecuado para proyectos de audio con corrientes de alta frecuencia. También es adecuado para proyectos que requieren alta precisión, como balanzas electrónicas. Naturalmente, se usan en áreas donde se esperan grandes fluctuaciones de temperatura.Resistencias de película gruesa y película delgada

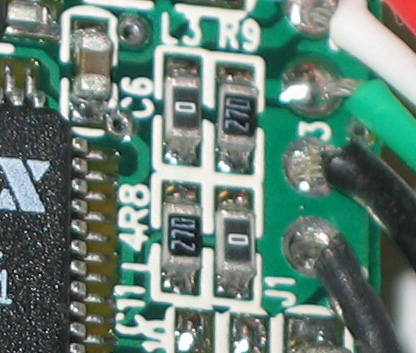

Utilizado principalmente para montaje en superficie. La película en resistencias de película gruesa es 1000 veces más gruesa que en película delgada. Estas son las resistencias más baratas ya que la película gruesa es más barata.Las resistencias de película delgada están hechas por iones que pulverizan níquel cromo sobre un sustrato aislante. Luego se aplica fotograbado, abrasivo o limpieza con láser. La película gruesa se realiza mediante serigrafía. Una película es una mezcla de un aglutinante, portador y óxido metálico. Al final del proceso, se aplica una limpieza abrasiva o con láser.La tolerancia de las resistencias de película delgada es de 0.1%, y TKS es de 5 a 50 ppm / C. La tolerancia de película gruesa es del 1% y TKS: de 50 a 200 ppm / C. Las resistencias de película delgada son menos ruidosas.Las resistencias de película delgada se usan donde se requiere alta precisión. La película gruesa se puede usar en casi todas partes: en algunas PC puede contar hasta 1000 resistencias montadas en superficie de película gruesa.Existen otros tipos de resistencias de valor constante, pero en los cuadros para resistencias es probable que se encuentre con una de las enumeradas.

Utilizado principalmente para montaje en superficie. La película en resistencias de película gruesa es 1000 veces más gruesa que en película delgada. Estas son las resistencias más baratas ya que la película gruesa es más barata.Las resistencias de película delgada están hechas por iones que pulverizan níquel cromo sobre un sustrato aislante. Luego se aplica fotograbado, abrasivo o limpieza con láser. La película gruesa se realiza mediante serigrafía. Una película es una mezcla de un aglutinante, portador y óxido metálico. Al final del proceso, se aplica una limpieza abrasiva o con láser.La tolerancia de las resistencias de película delgada es de 0.1%, y TKS es de 5 a 50 ppm / C. La tolerancia de película gruesa es del 1% y TKS: de 50 a 200 ppm / C. Las resistencias de película delgada son menos ruidosas.Las resistencias de película delgada se usan donde se requiere alta precisión. La película gruesa se puede usar en casi todas partes: en algunas PC puede contar hasta 1000 resistencias montadas en superficie de película gruesa.Existen otros tipos de resistencias de valor constante, pero en los cuadros para resistencias es probable que se encuentre con una de las enumeradas.Source: https://habr.com/ru/post/es397607/

All Articles