Los principales fabricantes de chips observan la fotolitografía ultravioleta profunda

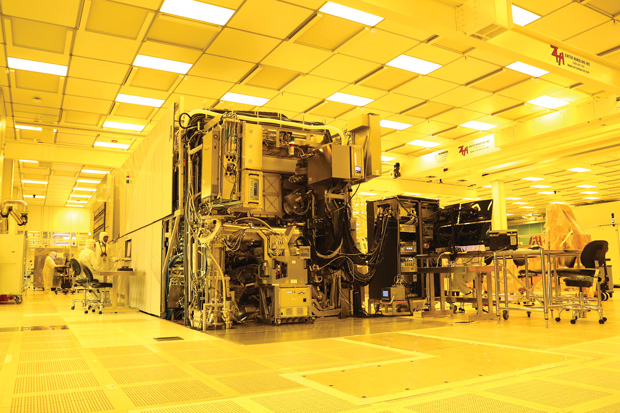

Escáner ASML NXE EUV: 3300B imprime chips en el laboratorio del Instituto Politécnico SUNYIncluso después de ponerse un traje protector y entrar al taller Fab 8, su escala es difícil de evaluar. Muchas hileras de máquinas altas de "herramientas" ocupan la mayoría de los $ 12 mil millones de GlobalFoundries en el bosque de Albany del estado de Nueva York. Los carros con sustratos de silicio corren debajo del techo a lo largo de los rieles colocados arriba, como pequeños carros en una montaña rusa. Si tiene suerte, entonces, mientras está parado al lado de la herramienta, uno de estos carros bajará y avanzará el sustrato al siguiente paso en el proceso tecnológico, que lleva tres meses. Durante este tiempo, un disco de silicio del tamaño de una placa se convierte en chips adecuados para su uso en teléfonos inteligentes, PC y servidores. Así es: si comienzas a hacer un microprocesador el primer día del año nuevo, estará listo a principios de la primavera.

Escáner ASML NXE EUV: 3300B imprime chips en el laboratorio del Instituto Politécnico SUNYIncluso después de ponerse un traje protector y entrar al taller Fab 8, su escala es difícil de evaluar. Muchas hileras de máquinas altas de "herramientas" ocupan la mayoría de los $ 12 mil millones de GlobalFoundries en el bosque de Albany del estado de Nueva York. Los carros con sustratos de silicio corren debajo del techo a lo largo de los rieles colocados arriba, como pequeños carros en una montaña rusa. Si tiene suerte, entonces, mientras está parado al lado de la herramienta, uno de estos carros bajará y avanzará el sustrato al siguiente paso en el proceso tecnológico, que lleva tres meses. Durante este tiempo, un disco de silicio del tamaño de una placa se convierte en chips adecuados para su uso en teléfonos inteligentes, PC y servidores. Así es: si comienzas a hacer un microprocesador el primer día del año nuevo, estará listo a principios de la primavera. Durante el proceso de fabricación, el sustrato se recubre más de 60 veces con una sustancia sensible a la luz y se arrastra hacia una caja llamada "escáner" aislada de la luz. En el interior, en el proceso de fotolitografía, la luz láser atraviesa la superficie con la plantilla y proyecta su versión reducida sobre el sustrato, creando las características en miniatura necesarias para crear transistores y circuitos en miniatura dentro de los procesadores modernos.Pocos distinguen estas máquinas litográficas de muchas otras herramientas en este océano de automatización. No hay signos grandes con una inscripción parpadeante "¡aquí hay un paso crítico!" Pero la litografía, según el CEO de Fab 8, Tom Caulfield, "es el pulso de toda la fábrica".Estos escáneres están a la vanguardia de la ley de Moore, la duplicación periódica de la densidad de los transistores, que ha determinado más de 45 años de progreso tecnológico sorprendente. Durante décadas, los avances constantes, muchos de los cuales relacionados con la fotolitografía, han permitido a los fabricantes de chips reducir constantemente los chips, pacificar el número de ciclos de investigación y desarrollo y empacar económicamente más transistores en un chip. Estos desarrollos nos han llevado de chips con miles de transistores en la década de 1970 a miles de millones de hoy.Pero en pos del progreso, GlobalFoundries y otros fabricantes no podrán confiar en los avances de la litografía anteriores. Están preparando un nuevo avance, que puede ser uno de los más difíciles.A lo largo de su existencia, la litografía de semiconductores se ha llevado a cabo utilizando radiación electromagnética, más o menos como la luz. Pero en la nueva tecnología, la radiación es completamente diferente. Se llama radiación ultravioleta extrema (EUV), pero, sin embargo, a diferencia de la luz UV utilizada en los escáneres modernos, el EUV no puede viajar por el aire y no puede enfocarse con lentes o espejos comunes.También es difícil de conseguir: primero, la luz láser golpea un flujo rápido de pequeñas gotas de estaño. Los escáneres usan luz con una longitud de onda de 13,5 nm, que es más de 10 veces menos que las tecnologías habituales de hoy, con la esperanza de que al final sea posible ahorrar imprimiendo en una sola pasada lo que ahora requiere varias.

Durante el proceso de fabricación, el sustrato se recubre más de 60 veces con una sustancia sensible a la luz y se arrastra hacia una caja llamada "escáner" aislada de la luz. En el interior, en el proceso de fotolitografía, la luz láser atraviesa la superficie con la plantilla y proyecta su versión reducida sobre el sustrato, creando las características en miniatura necesarias para crear transistores y circuitos en miniatura dentro de los procesadores modernos.Pocos distinguen estas máquinas litográficas de muchas otras herramientas en este océano de automatización. No hay signos grandes con una inscripción parpadeante "¡aquí hay un paso crítico!" Pero la litografía, según el CEO de Fab 8, Tom Caulfield, "es el pulso de toda la fábrica".Estos escáneres están a la vanguardia de la ley de Moore, la duplicación periódica de la densidad de los transistores, que ha determinado más de 45 años de progreso tecnológico sorprendente. Durante décadas, los avances constantes, muchos de los cuales relacionados con la fotolitografía, han permitido a los fabricantes de chips reducir constantemente los chips, pacificar el número de ciclos de investigación y desarrollo y empacar económicamente más transistores en un chip. Estos desarrollos nos han llevado de chips con miles de transistores en la década de 1970 a miles de millones de hoy.Pero en pos del progreso, GlobalFoundries y otros fabricantes no podrán confiar en los avances de la litografía anteriores. Están preparando un nuevo avance, que puede ser uno de los más difíciles.A lo largo de su existencia, la litografía de semiconductores se ha llevado a cabo utilizando radiación electromagnética, más o menos como la luz. Pero en la nueva tecnología, la radiación es completamente diferente. Se llama radiación ultravioleta extrema (EUV), pero, sin embargo, a diferencia de la luz UV utilizada en los escáneres modernos, el EUV no puede viajar por el aire y no puede enfocarse con lentes o espejos comunes.También es difícil de conseguir: primero, la luz láser golpea un flujo rápido de pequeñas gotas de estaño. Los escáneres usan luz con una longitud de onda de 13,5 nm, que es más de 10 veces menos que las tecnologías habituales de hoy, con la esperanza de que al final sea posible ahorrar imprimiendo en una sola pasada lo que ahora requiere varias. Escáner EUVL. En lugar de lentes, se usa un conjunto de espejos.Pero la creación de sistemas EUV, lo suficientemente brillantes y confiables, que trabajan en la fábrica casi las 24 horas del día, los 365 días del año, resultó ser increíblemente difícil desde el punto de vista de la ingeniería. EUV se mostró escéptico durante muchos años, y muchas veces no estuvo a la altura de las expectativas.Pero ahora en realidad está transformando la industria. El brillo de la fuente, fabricado por la compañía holandesa ASML Holding, se acerca lo suficiente para uso comercial. ASML suministra escáneres EUV que estarán listos para la producción en masa de microprocesadores y memoria de vanguardia en 2018. Los fabricantes de chips avanzados están trabajando duro para integrar estas máquinas en sus líneas de productos.Hay mucho en juego. La Ley de Moore enfrenta serias dificultades, y nadie sabe cómo se comportará la industria de semiconductores, que ganó $ 330 mil millones el año pasado, en los próximos 5-10 años, o cómo se verá cuando termine la Ley de Moore. Una disminución en el ingreso puede ser inevitable. Pero si la aplicación de la ley permite, por ejemplo, evitar una caída del 15% en las ganancias, esto significará que la industria ha retenido una ganancia que es el doble del ingreso de toda la industria del juego en los Estados Unidos.El detalle de la tecnología depende de varios factores. Una de las principales formas de lograr mejoras es acortar la longitud de onda de la luz utilizada. Durante décadas, los litógrafos han estado haciendo esto, cambiando sus máquinas de la parte azul del espectro visible a ondas ultravioletas más cortas.

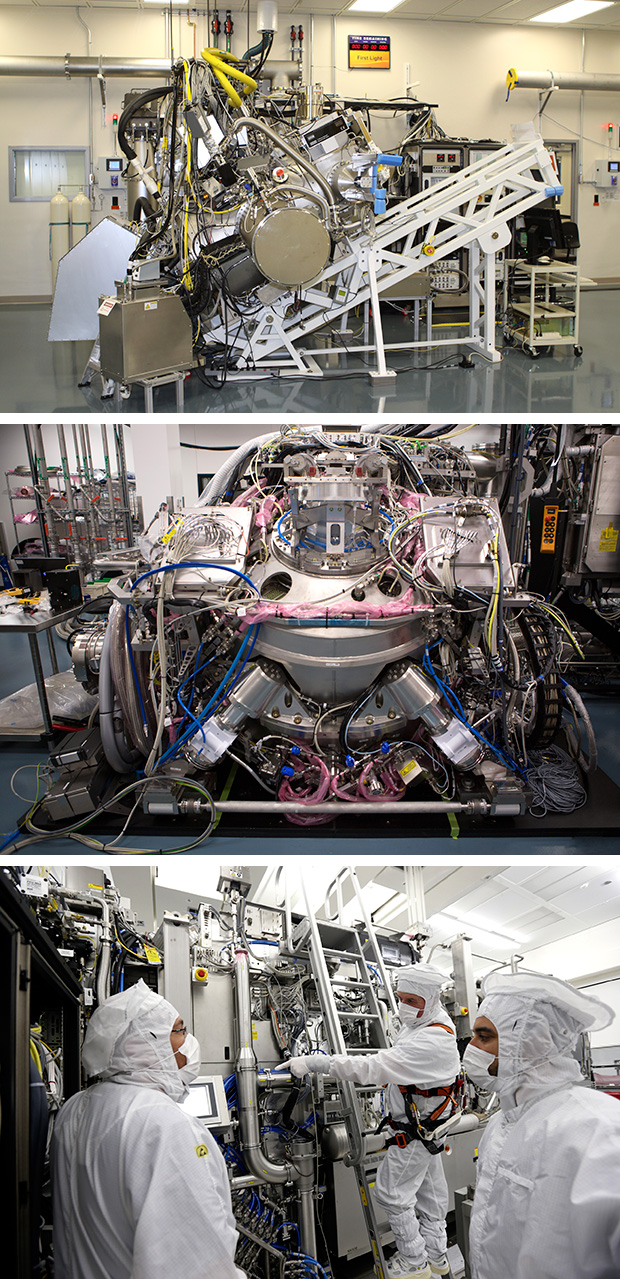

Escáner EUVL. En lugar de lentes, se usa un conjunto de espejos.Pero la creación de sistemas EUV, lo suficientemente brillantes y confiables, que trabajan en la fábrica casi las 24 horas del día, los 365 días del año, resultó ser increíblemente difícil desde el punto de vista de la ingeniería. EUV se mostró escéptico durante muchos años, y muchas veces no estuvo a la altura de las expectativas.Pero ahora en realidad está transformando la industria. El brillo de la fuente, fabricado por la compañía holandesa ASML Holding, se acerca lo suficiente para uso comercial. ASML suministra escáneres EUV que estarán listos para la producción en masa de microprocesadores y memoria de vanguardia en 2018. Los fabricantes de chips avanzados están trabajando duro para integrar estas máquinas en sus líneas de productos.Hay mucho en juego. La Ley de Moore enfrenta serias dificultades, y nadie sabe cómo se comportará la industria de semiconductores, que ganó $ 330 mil millones el año pasado, en los próximos 5-10 años, o cómo se verá cuando termine la Ley de Moore. Una disminución en el ingreso puede ser inevitable. Pero si la aplicación de la ley permite, por ejemplo, evitar una caída del 15% en las ganancias, esto significará que la industria ha retenido una ganancia que es el doble del ingreso de toda la industria del juego en los Estados Unidos.El detalle de la tecnología depende de varios factores. Una de las principales formas de lograr mejoras es acortar la longitud de onda de la luz utilizada. Durante décadas, los litógrafos han estado haciendo esto, cambiando sus máquinas de la parte azul del espectro visible a ondas ultravioletas más cortas. A la izquierda está la tecnología moderna a 193 nm cuando se utiliza multiprogramación, a la derecha está la promesa de la tecnología EUV. Las líneas en microfotografías tienen un ancho mínimo de 24 nm.A fines de la década de 1980, la industria de los semiconductores comenzó a pasar de las lámparas de mercurio a los láseres, reduciendo la longitud de onda de 365 nm a 248 nm.. Algunos investigadores ya habían planeado un salto más grande en la región de rayos X. Hiroo Kinoshita, quien trabajó para NTT en Japón en 1986, anunció los resultados de su idea usando radiación de 11 nm. Otros, en AT&T Bell Laboratories y Lawrence Livermore State Laboratory, también trabajaron independientemente en la tecnología. En 1989, algunos investigadores se reunieron y compartieron sus conocimientos en una conferencia. En años posteriores, los actores de la industria y el gobierno invirtieron en el estudio.ASML con varios socios comenzó a trabajar en EUVL a fines de la década de 1990. Entonces Anton van Dijsseldonk [Anton van Dijsseldonk], que creció en la ciudad holandesa de Veldhoven, donde se encuentra la sede de ASML, se convirtió en el primer empleado de la empresa que trabaja en el proyecto. "Predijeron el fin de la ley de Moore", recuerda, y la industria de semiconductores estaba buscando formas de no detener el aumento del permiso de trabajo en la fábrica. Los fabricantes de chips también intentaron mejorar las capas: la capacidad de colocar repetidamente el sustrato en el escáner e imprimir un nuevo conjunto de máscaras exactamente en el lugar correcto. "La gente estaba buscando alternativas en ese momento", dice van Dijsseldonk, "y EUV era una [tecnología] exótica".Pero desde el principio, los investigadores de ASML estaban convencidos de que podían hacer que la tecnología funcionara, y que sería el método más rentable para los fabricantes. Menos de 10 años después, y la compañía ya había decidido construir escáneres de demostración que otros investigadores podrían usar para probar la tecnología.Pero en el camino de los ingenieros que intentan brillar a través de máscaras usando radiación de rayos X, la física se levanta. A 13.5 nm, la luz es absorbida por muchos materiales. Incluso el aire es "completamente negro" y absorbe toda la radiación, como dice van Dijsseldonk. Entonces, él y sus colegas se dieron cuenta casi de inmediato de que el escáner solo podía funcionar en el vacío, y cada sustrato debería entrar y salir a través de una esclusa de aire.También existe el problema de la desviación de la radiación. EUV es absorbido por el vidrio, por lo que fue necesario abandonar la lente en favor de los espejos. Y no simples: la primera superficie pulida que se encontró no tendría la reflectividad necesaria. Tuvieron que usar reflectores Bragg , espejos multicapa que recogen varios reflejos en uno lo suficientemente fuerte.

A la izquierda está la tecnología moderna a 193 nm cuando se utiliza multiprogramación, a la derecha está la promesa de la tecnología EUV. Las líneas en microfotografías tienen un ancho mínimo de 24 nm.A fines de la década de 1980, la industria de los semiconductores comenzó a pasar de las lámparas de mercurio a los láseres, reduciendo la longitud de onda de 365 nm a 248 nm.. Algunos investigadores ya habían planeado un salto más grande en la región de rayos X. Hiroo Kinoshita, quien trabajó para NTT en Japón en 1986, anunció los resultados de su idea usando radiación de 11 nm. Otros, en AT&T Bell Laboratories y Lawrence Livermore State Laboratory, también trabajaron independientemente en la tecnología. En 1989, algunos investigadores se reunieron y compartieron sus conocimientos en una conferencia. En años posteriores, los actores de la industria y el gobierno invirtieron en el estudio.ASML con varios socios comenzó a trabajar en EUVL a fines de la década de 1990. Entonces Anton van Dijsseldonk [Anton van Dijsseldonk], que creció en la ciudad holandesa de Veldhoven, donde se encuentra la sede de ASML, se convirtió en el primer empleado de la empresa que trabaja en el proyecto. "Predijeron el fin de la ley de Moore", recuerda, y la industria de semiconductores estaba buscando formas de no detener el aumento del permiso de trabajo en la fábrica. Los fabricantes de chips también intentaron mejorar las capas: la capacidad de colocar repetidamente el sustrato en el escáner e imprimir un nuevo conjunto de máscaras exactamente en el lugar correcto. "La gente estaba buscando alternativas en ese momento", dice van Dijsseldonk, "y EUV era una [tecnología] exótica".Pero desde el principio, los investigadores de ASML estaban convencidos de que podían hacer que la tecnología funcionara, y que sería el método más rentable para los fabricantes. Menos de 10 años después, y la compañía ya había decidido construir escáneres de demostración que otros investigadores podrían usar para probar la tecnología.Pero en el camino de los ingenieros que intentan brillar a través de máscaras usando radiación de rayos X, la física se levanta. A 13.5 nm, la luz es absorbida por muchos materiales. Incluso el aire es "completamente negro" y absorbe toda la radiación, como dice van Dijsseldonk. Entonces, él y sus colegas se dieron cuenta casi de inmediato de que el escáner solo podía funcionar en el vacío, y cada sustrato debería entrar y salir a través de una esclusa de aire.También existe el problema de la desviación de la radiación. EUV es absorbido por el vidrio, por lo que fue necesario abandonar la lente en favor de los espejos. Y no simples: la primera superficie pulida que se encontró no tendría la reflectividad necesaria. Tuvieron que usar reflectores Bragg , espejos multicapa que recogen varios reflejos en uno lo suficientemente fuerte.

El escáner está preparado para su envío al cliente. El automóvil se desmonta en nueve partes.Hoy en día, los espejos en las máquinas EUV consisten en 40 pares de silicio y molibdeno alternantes, y cada capa tiene solo unos pocos nanómetros de espesor. Zeiss, la compañía que desarrolló los espejos, los fabrica con alta precisión. Pero al final, como dice van Dijsseldonk, "si usted hace frente a esta tarea de manera poco realista, obtendrá un espejo con un 70% de reflectividad". Esto significa que cada par de espejos del sistema atenúa la radiación a la mitad. El escáner también puede necesitar una docena de espejos para redirigir la luz desde la fuente a la máscara, que también es un espejo, y luego al sustrato. Después de pasar el camino desde la luz inicial, solo puede quedar el 2%.Mientras menos luz entre, más tiempo necesita el sustrato para permanecer en el escáner. En la fábrica, tiempo = dinero. Para uso comercial, la tecnología debe competir en costo con los métodos de litografía existentes. Las pérdidas por reflexión deben compensarse con el alto brillo de la fuente de luz. Y resultó ser muy difícil de hacer.Anteriormente, los investigadores han ideado todo lo que puede emitir rayos X, incluidos láseres y aceleradores de partículas. Pero el método elegido como resultado, que hizo posible lograr un brillo suficiente de la manera más económica, implica el uso de plasma. Si expone el material deseado a un láser o corriente eléctrica suficientemente potentes, puede separar los electrones de los átomos. El plasma resultante emitirá EUV, y la materia calentada se enfriará.Cuando se usa plasma, donde la luz de la fuente ingresa al escáner, su potencia es de 250 vatios. Esta cantidad de luz permitirá que la máquina procese alrededor de 125 sustratos por hora. Este número está al nivel de la cantidad deseada para la producción en masa, y es menos de la mitad en comparación con las máquinas modernas que funcionan con 193 nm.Pero muchos años antes de esto, el progreso fue lento, y un aumento en el brillo de la luz no alcanzó los pronosticados. Para 2011, cinco años después de los primeros escáneres de prueba de ASML, uno de los principales desarrolladores de fuentes de luz, Cymer, pudo crear una fuente que ofrece 11 vatios de forma continua. "Subestimamos los desafíos asociados con esta tarea", dijo Hans Meiling, gerente de marketing de ASML. Como resultado, ASML compró Cymer por € 3,1 mil millones en 2013.El láser se utiliza para crear la fuente EUV Cymer. 50,000 gotas microscópicas de estaño ultrapuro por segundo atraviesan la cámara de vacío, y cada una de ellas está iluminada por la luz de un láser de dióxido de carbono que ha pasado a través de varios amplificadores diseñados originalmente para cortar metal. Cuando un pulso láser se encuentra con una caída, se calienta a un estado de plasma y emite EUV. El espejo colector refleja la luz y la envía al escáner. Para que los restos de estaño no se acumulen en el espejo, se purga constantemente con hidrógeno."Cuando lo escuché por primera vez, decidí que era una locura", admite Alberto Pirati, quien se unió al desarrollo de EUV en 2013. Pero poco a poco el equipo logró lo casi imposible. Uno de los avances se debió a la tecnología explorada por Cymer antes de la adquisición. Descubrieron que si se administraba un pulso preliminar frente al láser principal, cada gota de estaño se aplanaba en un disco y, por lo tanto, aumentaba el área de superficie para la interacción con el pulso del láser principal. Esta tecnología aumentó el rendimiento de conversión de plasma a EUV de 1% a 5%. Gracias a ella y a otras optimizaciones, la empresa a principios de año anunció el logro de una potencia de 200 vatios. Otro desarrollador de fuentes de luz, Gigaphoton, también informó un gran progreso. La fuente tan esperada de 250 vatios está a la vuelta de la esquina.Para pruebas reales de tecnología para su preparación para la producción en masa, se llevarán a cabo en los laboratorios de clientes de ASML.Nadie duda de que las máquinas EUV son capaces de grandes detalles. En una conferencia sobre semiconductores, seguramente encontrará una presentación con microfotografías de máscaras hechas en EUV y comparándolas con máscaras borrosas obtenidas por los métodos existentes.La pregunta es qué papel desempeñará EUV en la producción en masa y cuándo. El costo de cambiar a él es deprimente. El precio de una nueva unidad de ASML supera los 100 millones de euros, que es dos veces más caro que un escáner a 193 nm. Rivaliza con el tamaño del autobús, y para la entrega requiere varios vuelos del 747. Puede consumir aproximadamente 1,5 MW, que es mucho más que una máquina de 193 nm.

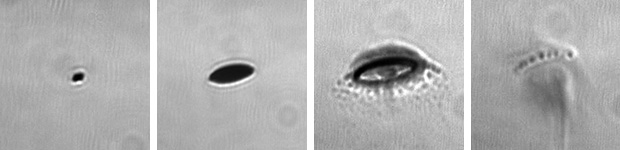

El escáner está preparado para su envío al cliente. El automóvil se desmonta en nueve partes.Hoy en día, los espejos en las máquinas EUV consisten en 40 pares de silicio y molibdeno alternantes, y cada capa tiene solo unos pocos nanómetros de espesor. Zeiss, la compañía que desarrolló los espejos, los fabrica con alta precisión. Pero al final, como dice van Dijsseldonk, "si usted hace frente a esta tarea de manera poco realista, obtendrá un espejo con un 70% de reflectividad". Esto significa que cada par de espejos del sistema atenúa la radiación a la mitad. El escáner también puede necesitar una docena de espejos para redirigir la luz desde la fuente a la máscara, que también es un espejo, y luego al sustrato. Después de pasar el camino desde la luz inicial, solo puede quedar el 2%.Mientras menos luz entre, más tiempo necesita el sustrato para permanecer en el escáner. En la fábrica, tiempo = dinero. Para uso comercial, la tecnología debe competir en costo con los métodos de litografía existentes. Las pérdidas por reflexión deben compensarse con el alto brillo de la fuente de luz. Y resultó ser muy difícil de hacer.Anteriormente, los investigadores han ideado todo lo que puede emitir rayos X, incluidos láseres y aceleradores de partículas. Pero el método elegido como resultado, que hizo posible lograr un brillo suficiente de la manera más económica, implica el uso de plasma. Si expone el material deseado a un láser o corriente eléctrica suficientemente potentes, puede separar los electrones de los átomos. El plasma resultante emitirá EUV, y la materia calentada se enfriará.Cuando se usa plasma, donde la luz de la fuente ingresa al escáner, su potencia es de 250 vatios. Esta cantidad de luz permitirá que la máquina procese alrededor de 125 sustratos por hora. Este número está al nivel de la cantidad deseada para la producción en masa, y es menos de la mitad en comparación con las máquinas modernas que funcionan con 193 nm.Pero muchos años antes de esto, el progreso fue lento, y un aumento en el brillo de la luz no alcanzó los pronosticados. Para 2011, cinco años después de los primeros escáneres de prueba de ASML, uno de los principales desarrolladores de fuentes de luz, Cymer, pudo crear una fuente que ofrece 11 vatios de forma continua. "Subestimamos los desafíos asociados con esta tarea", dijo Hans Meiling, gerente de marketing de ASML. Como resultado, ASML compró Cymer por € 3,1 mil millones en 2013.El láser se utiliza para crear la fuente EUV Cymer. 50,000 gotas microscópicas de estaño ultrapuro por segundo atraviesan la cámara de vacío, y cada una de ellas está iluminada por la luz de un láser de dióxido de carbono que ha pasado a través de varios amplificadores diseñados originalmente para cortar metal. Cuando un pulso láser se encuentra con una caída, se calienta a un estado de plasma y emite EUV. El espejo colector refleja la luz y la envía al escáner. Para que los restos de estaño no se acumulen en el espejo, se purga constantemente con hidrógeno."Cuando lo escuché por primera vez, decidí que era una locura", admite Alberto Pirati, quien se unió al desarrollo de EUV en 2013. Pero poco a poco el equipo logró lo casi imposible. Uno de los avances se debió a la tecnología explorada por Cymer antes de la adquisición. Descubrieron que si se administraba un pulso preliminar frente al láser principal, cada gota de estaño se aplanaba en un disco y, por lo tanto, aumentaba el área de superficie para la interacción con el pulso del láser principal. Esta tecnología aumentó el rendimiento de conversión de plasma a EUV de 1% a 5%. Gracias a ella y a otras optimizaciones, la empresa a principios de año anunció el logro de una potencia de 200 vatios. Otro desarrollador de fuentes de luz, Gigaphoton, también informó un gran progreso. La fuente tan esperada de 250 vatios está a la vuelta de la esquina.Para pruebas reales de tecnología para su preparación para la producción en masa, se llevarán a cabo en los laboratorios de clientes de ASML.Nadie duda de que las máquinas EUV son capaces de grandes detalles. En una conferencia sobre semiconductores, seguramente encontrará una presentación con microfotografías de máscaras hechas en EUV y comparándolas con máscaras borrosas obtenidas por los métodos existentes.La pregunta es qué papel desempeñará EUV en la producción en masa y cuándo. El costo de cambiar a él es deprimente. El precio de una nueva unidad de ASML supera los 100 millones de euros, que es dos veces más caro que un escáner a 193 nm. Rivaliza con el tamaño del autobús, y para la entrega requiere varios vuelos del 747. Puede consumir aproximadamente 1,5 MW, que es mucho más que una máquina de 193 nm. Evolución de la gota de estaño. El primer pulso se aplana, el segundo se convierte en plasma.Pero una simple comparación de especificaciones no refleja el costo total de producción. Los sistemas litográficos actuales de 193 nm pueden producir chips con dimensiones de algunas fracciones de esta longitud de onda. Esto fue posible gracias a dos avances importantes. El primero es la litografía de inmersión , que coloca agua entre el sustrato de silicio y la óptica de proyección. El segundo es multipatterning, dividiendo el proceso de creación de una capa en varios pasos. Por ejemplo, para crear varios agujeros estrechamente espaciados, el sustrato se puede conducir primero a través de un escáner que crea la mitad de los agujeros, y luego una segunda vez para crear la segunda mitad con un ligero desplazamiento. Dado que la ubicación del sustrato se determina con alta precisión, los ingenieros pueden crear propiedades que son imposibles en una sola pasada. Y cuanto más pasos se usen, más pequeños serán los detalles. Pero cada paso complica e incrementa el costo del proceso de producción.Ahora GlobalFoundries utiliza patrones triples para hacer chips de 14 nm, y los más avanzados se crean en Fab 8. Esto significa que para capas especialmente importantes, el chip tiene que hacer dos pases adicionales a través del escáner y todas las otras herramientas que crean las capas. La compañía espera cambiar a un patrón cuádruple con detalles a 7 nm, dice George Gomba, gerente de proyecto para evaluación de tecnología.Hasta ahora, GlobalFoundries espera implementar la tecnología a 7 nm para 2018 sin usar EUV, pero cuando este último esté listo, no lo rechazará. La pregunta clave es cuándo el costo del VUE es igual, al menos, al patrón múltiple. Es difícil de responder, porque la respuesta depende de varios factores desconocidos, incluido el brillo de las fuentes de EUV y la posibilidad de un funcionamiento continuo de toda la tecnología basada en EUV.

Evolución de la gota de estaño. El primer pulso se aplana, el segundo se convierte en plasma.Pero una simple comparación de especificaciones no refleja el costo total de producción. Los sistemas litográficos actuales de 193 nm pueden producir chips con dimensiones de algunas fracciones de esta longitud de onda. Esto fue posible gracias a dos avances importantes. El primero es la litografía de inmersión , que coloca agua entre el sustrato de silicio y la óptica de proyección. El segundo es multipatterning, dividiendo el proceso de creación de una capa en varios pasos. Por ejemplo, para crear varios agujeros estrechamente espaciados, el sustrato se puede conducir primero a través de un escáner que crea la mitad de los agujeros, y luego una segunda vez para crear la segunda mitad con un ligero desplazamiento. Dado que la ubicación del sustrato se determina con alta precisión, los ingenieros pueden crear propiedades que son imposibles en una sola pasada. Y cuanto más pasos se usen, más pequeños serán los detalles. Pero cada paso complica e incrementa el costo del proceso de producción.Ahora GlobalFoundries utiliza patrones triples para hacer chips de 14 nm, y los más avanzados se crean en Fab 8. Esto significa que para capas especialmente importantes, el chip tiene que hacer dos pases adicionales a través del escáner y todas las otras herramientas que crean las capas. La compañía espera cambiar a un patrón cuádruple con detalles a 7 nm, dice George Gomba, gerente de proyecto para evaluación de tecnología.Hasta ahora, GlobalFoundries espera implementar la tecnología a 7 nm para 2018 sin usar EUV, pero cuando este último esté listo, no lo rechazará. La pregunta clave es cuándo el costo del VUE es igual, al menos, al patrón múltiple. Es difícil de responder, porque la respuesta depende de varios factores desconocidos, incluido el brillo de las fuentes de EUV y la posibilidad de un funcionamiento continuo de toda la tecnología basada en EUV. Diagrama esquemático de la fuente de luz.Pero no solo GlobalFoundries e IBM están invirtiendo en EUV. En 2012, Intel, Samsung y el fabricante taiwanés Taiwan Semiconductor Manufacturing Co. (TSMC) en total invirtió € 1.38 mil millones en investigación de litografía de nueva generación realizada en ASML (al mismo tiempo, la compañía recaudó € 3.85 a través de acciones). Meiling dice que la compañía emplea a unas 4.000 personas, sin contar a los investigadores que trabajan para los principales fabricantes de chips e institutos de investigación que trabajan independientemente en la tecnología.Todas estas inversiones se producen no solo porque la tecnología EUV es complicada, sino también porque los fabricantes entienden que pronto no podrán seguir adelante sin ella. Anthony Yen, quien lidera el desarrollo de la litografía EUV en TSMC, habla directamente sobre la criticidad de EUV en la implementación de la ley de Moore: "Es 100% crítico. Muy, muy crítico. Los expertos de TSMC comenzarán a usar EUV en 2020, cuando la compañía comenzará a producir chips con tecnología de 5 nm.Todavía hay dificultades tecnológicas. En primer plano está la protección de la máscara, la superficie de la plantilla que se imprimirá en el sustrato. Esto nuevamente plantea la cuestión de la reflectividad.En una máquina que utiliza tecnología de 193 nm, la máscara está protegida por una película llamada pelicula [pelicula (película)], que se estira a poca distancia de ella en forma de empaque. Con la tecnología actual, una mota de polvo invisible a la vista, que cae sobre una plantilla, puede arruinar cientos de transistores. Pero si cae sobre la película, estará fuera de foco y no obstaculizará la creación de un patrón en el sustrato.Pero estas películas no son transparentes a la luz a 13.5 nm. ASML quería construir escáneres sin película, pero los fabricantes se ven detenidos por las desventajas de este enfoque. "Si una partícula se mete en la máscara", dice Yen, "entonces todos los sustratos se dañarán. En general, puede quedarse con salida cero ". Se desperdiciaron meses de trabajo y decenas y cientos de miles de dólares.Por lo tanto, ASML está investigando el tema de hacer películas que puedan soportar la radiación EUV. Y debe ser transparente, lo que es aún más difícil. Dado que las máscaras EUV no son transparentes, sino reflectantes, la luz debe pasar a través de la película dos veces, hacia adentro y hacia afuera.Hay otras dificultades que los clientes potenciales esperan superar. Por ejemplo, debe encontrar la capacidad de hacer máscaras sin defectos, así como la capacidad de verificar la ausencia de defectos en las máscaras. O una fotoprotección: una capa fotosensible que cubre el sustrato y copia el patrón de la plantilla.Las resistencias químicamente mejoradas modernas están hechas de cadenas poliméricas de moléculas que multiplican el efecto de los fotones entrantes. Pero estos materiales no absorben bien el EUV, como explica Andrew Grenville, CEO de la startup Inpria de EUV Resist. Además, la imagen capturada es ligeramente borrosa, ya que la reacción de amplificación de la luz penetra en el material. Para producir contornos claros, "se necesitan componentes más pequeños y más estables", dice Grenville. Inpria está trabajando en una resistencia de pequeños componentes de óxido de estaño que absorben EUV cinco veces mejor y crean patrones sin amplificación.¿Los ingenieros lograrán cumplir la ley de Moore, temporal o para siempre? El experto en litografía Chris Mack duda de que todas las piezas del rompecabezas puedan ensamblarse para 2018. La planificación de la producción de chips de próxima generación requiere varios años. Hacer un voto para usar la tecnología EUV en los próximos años, dijo, es muy arriesgado.Mack, un conocido escéptico de EUV que una vez falló la tecnología en su auto deportivo Lotus Elise, admite que hay un rayo de esperanza. Los fabricantes están tratando de mantener el control sobre la miniaturización y el costo de producción. Los intervalos entre las generaciones exitosas de chips se están alargando, y el tamaño de los chips no se reduce tan agresivamente como antes. Estos problemas pueden abrir el camino para la tecnología EUV, dice: "Existe una posibilidad real de que esta desaceleración en la ley de Moore le dé suficiente tiempo a EUV".Suficiente tiempo antes de que el aumento de valor inhiba la ley de Moore. Los EUV pueden alcanzar un estado en el que pueden usarse en la producción, reduciendo su costo, dice Mack. Pero para ese momento, dijo, el costo total de la próxima generación de chips podría ser excesivo, y el aumento en la velocidad de cómputo podría no ser suficiente para interesar a los fabricantes. Mack dice que la producción de chips viejos se retrasa por períodos más largos: "Creo que el mercado se dividirá en muchas compañías dedicadas a áreas muy diferentes".Como sucedió en el pasado, el destino de la ley de Moore dependerá no solo de la capacidad de imprimir a pequeña escala, sino también de cuánto mejorarán los físicos e ingenieros los transistores y circuitos resultantes. Incluso una secuencia de una gran cantidad de flashes de plasma basados en gotas de estaño no arrojará luz sobre cuándo terminará la mayor carrera de campeones tecnológicos de la humanidad. Pero también puede iluminar nuestro camino futuro.

Diagrama esquemático de la fuente de luz.Pero no solo GlobalFoundries e IBM están invirtiendo en EUV. En 2012, Intel, Samsung y el fabricante taiwanés Taiwan Semiconductor Manufacturing Co. (TSMC) en total invirtió € 1.38 mil millones en investigación de litografía de nueva generación realizada en ASML (al mismo tiempo, la compañía recaudó € 3.85 a través de acciones). Meiling dice que la compañía emplea a unas 4.000 personas, sin contar a los investigadores que trabajan para los principales fabricantes de chips e institutos de investigación que trabajan independientemente en la tecnología.Todas estas inversiones se producen no solo porque la tecnología EUV es complicada, sino también porque los fabricantes entienden que pronto no podrán seguir adelante sin ella. Anthony Yen, quien lidera el desarrollo de la litografía EUV en TSMC, habla directamente sobre la criticidad de EUV en la implementación de la ley de Moore: "Es 100% crítico. Muy, muy crítico. Los expertos de TSMC comenzarán a usar EUV en 2020, cuando la compañía comenzará a producir chips con tecnología de 5 nm.Todavía hay dificultades tecnológicas. En primer plano está la protección de la máscara, la superficie de la plantilla que se imprimirá en el sustrato. Esto nuevamente plantea la cuestión de la reflectividad.En una máquina que utiliza tecnología de 193 nm, la máscara está protegida por una película llamada pelicula [pelicula (película)], que se estira a poca distancia de ella en forma de empaque. Con la tecnología actual, una mota de polvo invisible a la vista, que cae sobre una plantilla, puede arruinar cientos de transistores. Pero si cae sobre la película, estará fuera de foco y no obstaculizará la creación de un patrón en el sustrato.Pero estas películas no son transparentes a la luz a 13.5 nm. ASML quería construir escáneres sin película, pero los fabricantes se ven detenidos por las desventajas de este enfoque. "Si una partícula se mete en la máscara", dice Yen, "entonces todos los sustratos se dañarán. En general, puede quedarse con salida cero ". Se desperdiciaron meses de trabajo y decenas y cientos de miles de dólares.Por lo tanto, ASML está investigando el tema de hacer películas que puedan soportar la radiación EUV. Y debe ser transparente, lo que es aún más difícil. Dado que las máscaras EUV no son transparentes, sino reflectantes, la luz debe pasar a través de la película dos veces, hacia adentro y hacia afuera.Hay otras dificultades que los clientes potenciales esperan superar. Por ejemplo, debe encontrar la capacidad de hacer máscaras sin defectos, así como la capacidad de verificar la ausencia de defectos en las máscaras. O una fotoprotección: una capa fotosensible que cubre el sustrato y copia el patrón de la plantilla.Las resistencias químicamente mejoradas modernas están hechas de cadenas poliméricas de moléculas que multiplican el efecto de los fotones entrantes. Pero estos materiales no absorben bien el EUV, como explica Andrew Grenville, CEO de la startup Inpria de EUV Resist. Además, la imagen capturada es ligeramente borrosa, ya que la reacción de amplificación de la luz penetra en el material. Para producir contornos claros, "se necesitan componentes más pequeños y más estables", dice Grenville. Inpria está trabajando en una resistencia de pequeños componentes de óxido de estaño que absorben EUV cinco veces mejor y crean patrones sin amplificación.¿Los ingenieros lograrán cumplir la ley de Moore, temporal o para siempre? El experto en litografía Chris Mack duda de que todas las piezas del rompecabezas puedan ensamblarse para 2018. La planificación de la producción de chips de próxima generación requiere varios años. Hacer un voto para usar la tecnología EUV en los próximos años, dijo, es muy arriesgado.Mack, un conocido escéptico de EUV que una vez falló la tecnología en su auto deportivo Lotus Elise, admite que hay un rayo de esperanza. Los fabricantes están tratando de mantener el control sobre la miniaturización y el costo de producción. Los intervalos entre las generaciones exitosas de chips se están alargando, y el tamaño de los chips no se reduce tan agresivamente como antes. Estos problemas pueden abrir el camino para la tecnología EUV, dice: "Existe una posibilidad real de que esta desaceleración en la ley de Moore le dé suficiente tiempo a EUV".Suficiente tiempo antes de que el aumento de valor inhiba la ley de Moore. Los EUV pueden alcanzar un estado en el que pueden usarse en la producción, reduciendo su costo, dice Mack. Pero para ese momento, dijo, el costo total de la próxima generación de chips podría ser excesivo, y el aumento en la velocidad de cómputo podría no ser suficiente para interesar a los fabricantes. Mack dice que la producción de chips viejos se retrasa por períodos más largos: "Creo que el mercado se dividirá en muchas compañías dedicadas a áreas muy diferentes".Como sucedió en el pasado, el destino de la ley de Moore dependerá no solo de la capacidad de imprimir a pequeña escala, sino también de cuánto mejorarán los físicos e ingenieros los transistores y circuitos resultantes. Incluso una secuencia de una gran cantidad de flashes de plasma basados en gotas de estaño no arrojará luz sobre cuándo terminará la mayor carrera de campeones tecnológicos de la humanidad. Pero también puede iluminar nuestro camino futuro.Source: https://habr.com/ru/post/es398967/

All Articles