Resultó! Según los cálculos, se cambiaron 2 parámetros y la impresión de nylon / nylon fue muy buena.Como saben, estoy estudiando y diseñando cabezales para hotend, es decir, cabezales de impresoras 3D FDM. Existe una dirección en el diseño de estas impresoras como RepRap. La esencia de la idea es la construcción de impresoras 3D que pueden hacer piezas para reproducirse, lo que en realidad significa la reducción de RepRap.Entonces, de vez en cuando miro reprap.org/wiki/Hotend_theory , un artículo sobre la teoría de estas mismas cabezas. Antes había muy pocos. Ahora más, pero sobre todo preguntas. Algunos de ellos (ambos) los cerré hace un año y medio. Es cierto que surgieron muchos otros. Entonces tengo algo que escribir.Este es un mensaje preliminar, sin fórmulas, cálculos, imágenes (hay imágenes, pero pocas) y gráficos. Letras puras, sin fórmulas, algunas conclusiones. Sin consejos específicos y esquemas de cabeza: la última opción es incluso nada, pero la esencia está en el conocimiento adquirido. Ahora tengo más confianza en mis cálculos e incluso parecen funcionar, por qué estoy escribiendo. A las alegrías. Algo más para verificar, especialmente el Turbulator. Esto es una pequeña cosa en la cabeza, que a veces puede aumentar el rendimiento de la cabeza en plástico líquido, todas las demás cosas son iguales.Entonces, más cerca del punto. Después de acumular algunos conocimientos al diseñar cabezales, principalmente para un banco de pruebas, decidí cambiar el cabezal de mi impresora. Mi trabajo casero también estaba parado allí, solo que muy viejo y con nylon no imprimía muy bien. En el proceso de fabricación, según mis cálculos, tuve que rehacer algo en el diseño para fabricabilidad y refinar y complementar mis métodos de diseño. Siguiendo los resultados, hice una cabeza. Cuando intenté imprimir, por alguna razón no pude lograr que la masa fundida de poliamida se adhiriera a la mesa cubierta de kaptones.

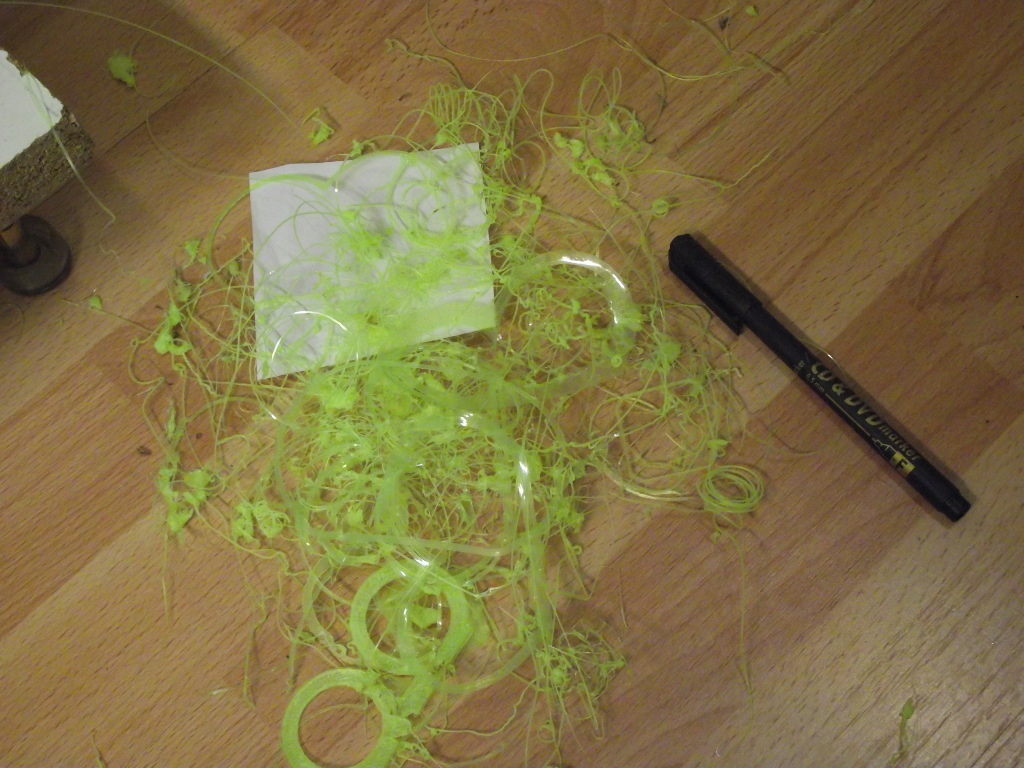

Resultó! Según los cálculos, se cambiaron 2 parámetros y la impresión de nylon / nylon fue muy buena.Como saben, estoy estudiando y diseñando cabezales para hotend, es decir, cabezales de impresoras 3D FDM. Existe una dirección en el diseño de estas impresoras como RepRap. La esencia de la idea es la construcción de impresoras 3D que pueden hacer piezas para reproducirse, lo que en realidad significa la reducción de RepRap.Entonces, de vez en cuando miro reprap.org/wiki/Hotend_theory , un artículo sobre la teoría de estas mismas cabezas. Antes había muy pocos. Ahora más, pero sobre todo preguntas. Algunos de ellos (ambos) los cerré hace un año y medio. Es cierto que surgieron muchos otros. Entonces tengo algo que escribir.Este es un mensaje preliminar, sin fórmulas, cálculos, imágenes (hay imágenes, pero pocas) y gráficos. Letras puras, sin fórmulas, algunas conclusiones. Sin consejos específicos y esquemas de cabeza: la última opción es incluso nada, pero la esencia está en el conocimiento adquirido. Ahora tengo más confianza en mis cálculos e incluso parecen funcionar, por qué estoy escribiendo. A las alegrías. Algo más para verificar, especialmente el Turbulator. Esto es una pequeña cosa en la cabeza, que a veces puede aumentar el rendimiento de la cabeza en plástico líquido, todas las demás cosas son iguales.Entonces, más cerca del punto. Después de acumular algunos conocimientos al diseñar cabezales, principalmente para un banco de pruebas, decidí cambiar el cabezal de mi impresora. Mi trabajo casero también estaba parado allí, solo que muy viejo y con nylon no imprimía muy bien. En el proceso de fabricación, según mis cálculos, tuve que rehacer algo en el diseño para fabricabilidad y refinar y complementar mis métodos de diseño. Siguiendo los resultados, hice una cabeza. Cuando intenté imprimir, por alguna razón no pude lograr que la masa fundida de poliamida se adhiriera a la mesa cubierta de kaptones. Un montón de restos de primeras capas no pegajosas. No debemos adivinar, ¡pero contar!Como conozco bastante bien la economía de mi impresora, estaba seguro de que la pregunta estaba en la cabeza. Durante una serie de experimentos para exprimir el hilo de pescar en el aire, noté un efecto muy interesante.

Un montón de restos de primeras capas no pegajosas. No debemos adivinar, ¡pero contar!Como conozco bastante bien la economía de mi impresora, estaba seguro de que la pregunta estaba en la cabeza. Durante una serie de experimentos para exprimir el hilo de pescar en el aire, noté un efecto muy interesante.

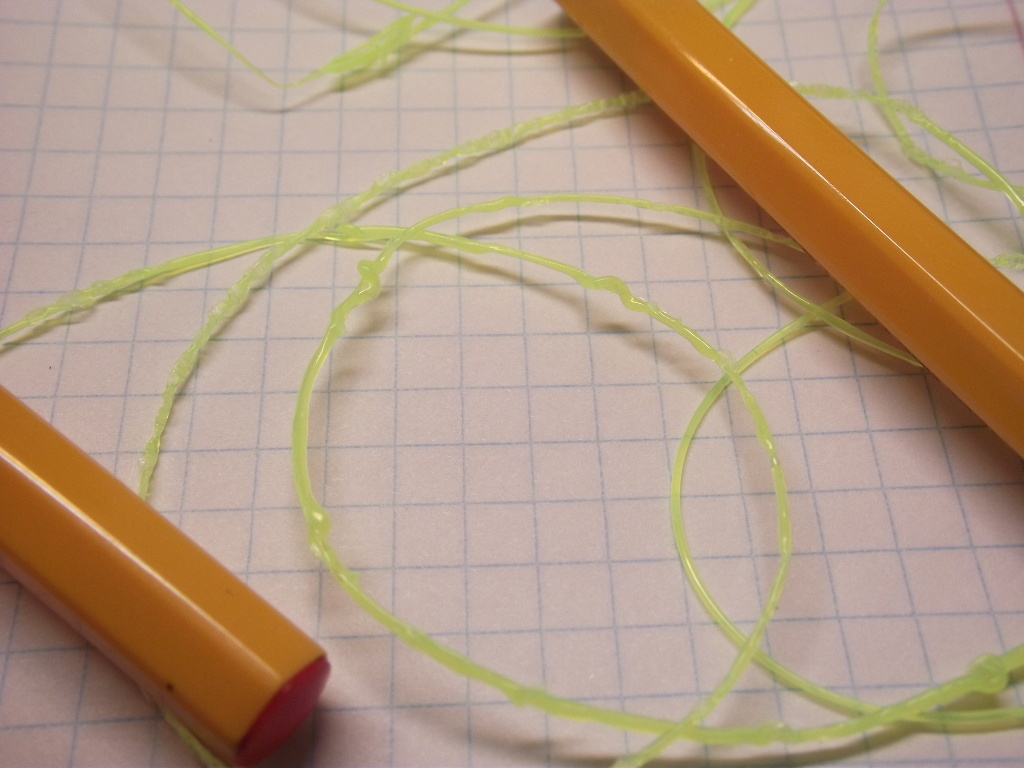

En el estado caliente, como si estuviera vivo, se veía un hilo en el centro de la corriente de masa fundida, que ocurre cuando aumenta la velocidad de extrusión, en la que se enroscan las bobinas de una masa fundida viscosa.También en el proceso de esta operación, rehice bien el archivo para calcular las cabezas. Ahora permite no solo calcular los flujos de calor desde la cabeza, desde el radiador, hasta el lugar de fijación de la cabeza, el calor arrastrado con plástico (más claramente, el frío traído con el filamento), sino también el calentamiento del filamento en profundidad, en dinámica, incluso para el caso de sobrecalentamiento por encima de la temperatura de trabajo (es decir, la temperatura de calentamiento es más alta de lo necesario para la fusión, pero consideramos el tiempo después de que el centro alcanza la temperatura de trabajo).

En el estado caliente, como si estuviera vivo, se veía un hilo en el centro de la corriente de masa fundida, que ocurre cuando aumenta la velocidad de extrusión, en la que se enroscan las bobinas de una masa fundida viscosa.También en el proceso de esta operación, rehice bien el archivo para calcular las cabezas. Ahora permite no solo calcular los flujos de calor desde la cabeza, desde el radiador, hasta el lugar de fijación de la cabeza, el calor arrastrado con plástico (más claramente, el frío traído con el filamento), sino también el calentamiento del filamento en profundidad, en dinámica, incluso para el caso de sobrecalentamiento por encima de la temperatura de trabajo (es decir, la temperatura de calentamiento es más alta de lo necesario para la fusión, pero consideramos el tiempo después de que el centro alcanza la temperatura de trabajo)., . , . - ( – , , ?) .

, , ( , / .

Hay un matiz: en mis cabezas experimentales utilicé termopares caseros con un controlador PID casero. En este caso, la inercia de la regulación es muy pequeña. En la impresora, tengo un cabezal con resistencia térmica. Esto conduce a un retraso considerable en el control de la temperatura. Entonces, con un retraso de 3-5 segundos, la temperatura de la cabeza debido al arrastre de calor por el filamento podría caer hasta 10º. Y calculé el modo de funcionamiento en función de la temperatura de la cabeza 245º y el calentamiento del medio a 235º. Pero con tal eliminación de calor por filamento, la temperatura central podría caer a 225 ° C, y esto es un fuerte aumento de la viscosidad. Por lo tanto, se obtuvo un hilo de plástico estirable; se arrancó una capa caliente que se adhiere al sustrato durante el movimiento de la cabeza.Por lo tanto, calculé los cambios necesarios: - aumente la temperatura de calentamiento del cabezal a 255 ° C (si usa un sensor de temperatura más rápido y un sistema de control de temperatura del cabezal más rápido - al menos el PID, pero todavía es posible un sistema de control de temperatura predictivo / predictivo).Además, reduzca la velocidad de alimentación a una velocidad de fusión teórica calculada.El hecho es que por la compacidad de la cabeza, reduje considerablemente su longitud, de ahí la menor velocidad de extrusión en comparación con los prototipos.Y así, haciendo cambios, comencé a imprimir una prueba primero, y luego el producto. Todo salió muy bien, incluso la deformación, que siempre fue un flagelo cuando se imprimió con poliamida, no fue genial.Tomé esto como un ejemplo del hecho de que la teoría describe los procesos adecuadamente y no solo puede explicarlos, sino también predecir algunos parámetros importantes.En esencia, no hay nada sorprendente o muy nuevo.Importante para describir lo que está sucediendo en la cabeza son los procesos de conductividad térmica y flujo viscoso.La conclusión es que el filamento no se derrite de inmediato. La tasa de transferencia de calor para los plásticos es baja, la capacidad de calor es bastante alta. Por lo básico de la física, sabemos que la mayoría de las sustancias se derriten tan pronto como su temperatura alcanza el punto de fusión. Dado que el fluido plástico fundido es muy viscoso, la mezcla interna no es típica para ello. Su (flujo) es laminar (esto está determinado por el criterio de Reynolds, para un fluido más viscoso disminuye la probabilidad de movimiento turbulento), es decir, las capas no se mezclan, la temperatura se transmite principalmente por la conductividad térmica.Si la parte central del filamento no se derrite, es posible que se obstruya y, como podemos ver, otras opciones para evitar la impresión normal. Por cierto, en el caso del plástico ABS, la imagen del material no fundido es completamente diferente, las islas fangosas son visibles en una fusión casi transparente, pero también hay burbujas. Es cierto que parece que no interfiere con la adhesión al imprimir. Al menos no interfiere mucho, según tengo entendido.Entonces, la velocidad de la cabeza está determinada por la velocidad de penetración completa del filamento hacia el centro. Esto ocurre al transferir calor de capa a capa. El tiempo de calentamiento se determina a partir del influjo de calor, masa y capacidad calorífica de la capa. La siguiente capa recibe calor de la misma pared de la cabeza, pero el camino por el que pasa el calor se hará más largo, lo que significa una mayor resistencia térmica, lo que significa que la velocidad de calentamiento será más baja y, por lo tanto, al centro, será más y más lenta. Es cierto que la masa de los cilindros se reduce al reducir su diámetro.Por lo tanto, el factor que determina el rendimiento de la cabeza en plástico fundido es la longitud de la parte de calentamiento. Traté de jugar con un "radiador caliente", realmente, de alguna manera aumentó la velocidad del trabajo, pero el peligro de atasco aumentaba si no controlaba la temperatura del radiador. Cuanto más larga sea la parte de calentamiento, mayor será el rendimiento de fusión. La dependencia es lineal. Si si! Lineal Y, por cierto, el rendimiento para diferentes diámetros de filamento también es casi el mismo. Esto se deduce claramente de los cálculos. Sí, el tiempo de fusión completa aumenta en proporción al cuadrado del diámetro. Pero el área de la sección transversal del filamento, y por lo tanto el volumen de una unidad de longitud, también es proporcional al cuadrado del diámetro del filamento.El siguiente punto importante que afecta en gran medida:- La resistencia de la boquilla. Por desgracia, también me equivoqué una vez, como los autores de la pregunta en reprap.org/wiki/Hotend_theory sobre la forma de la boquilla. Esta es una pregunta resuelta hace mucho tiempo por la hidrodinámica, cuya respuesta se puede encontrar incluso en los libros de texto más comunes. Usé los "Procesos y Aparatos de Tecnología Química" de Kasatkin. No lo recomiendo Un libro confuso, pero aprendí de él. Y vivió y sobrevivió. La respuesta es que la resistencia está determinada principalmente por el diámetro de la boquilla, la viscosidad del fluido y la longitud de la porción de la boquilla. Es decir, no tiene sentido hacerlo alargado o astuto en forma parabólica. Calculé y verifiqué esto experimentalmente. Versión verdadera con una boquilla alargada, parece muy adecuada para impresoras de plumas. Allí, es importante que resulte muy suave, nada de hinchazón debido a la fricción entre capas de la línea de pesca. Pero la resistencia es alta, muy alta.Es cierto que en este caso estamos hablando de fluidos newtonianos. No pude ver experimentalmente la no newtonidad de los fundidos de polímeros líquidos. Empujas más, fluye más. Luego se calla, ya debido a la falta de penetración, al desgarro de la línea con un hobbolt o al deslizamiento de este. La misma resistencia tendrá lugar en toda el área de fusión. Su proporción es bastante grande, especialmente en el caso de boquillas de diámetros grandes (0,5 mm o más). Además, en el caso de un filamento de menor diámetro, este componente será relativamente más grande.Entonces, para una fuerte disminución en la resistencia en la sección de la boquilla, solo necesita hacerla muy delgada. En el sentido, una boquilla de canal delgado. Pero aquí ya latón será malo. Acero, lámina de acero. Entonces podemos hablar de boquillas de 0.1 mm. Si hace agujeros electroerosivos, los diámetros más pequeños deberían funcionar, a velocidades de impresión aceptables.Descubrimos la impresión de piezas pequeñas. Si hace que las paredes se contorneen con una boquilla delgada y llene el núcleo con una boquilla de gran diámetro, puede obtener una buena velocidad de impresión con gran detalle (se pueden usar plásticos con diferentes puntos de fusión para proteger el contorno exterior de la deformación durante el llenado).Entonces, la cuestión de la mejora adicional de los cabezales se basa en la cuestión de la velocidad de fusión del filamento.Y aquí no es inútil! Como podemos saber, ¡los extrusores industriales que hacen filamentos y líneas de pesca para nosotros los arrojan a velocidades de hasta decenas de metros por segundo!Nuestras cabezas son 30-300, bueno, 500 mm por segundo. En metros, se ve 0.03-0.5. Por quéUsan una barrena calentada. Ha sido usado por mucho tiempo. El tornillo resuelve radicalmente el problema de la transferencia de calor de las superficies calentadas a la superficie a fundir.Sin embargo, en una cabeza pequeña, hacer un sinfín calentado no solo parecía imposible, sino incluso innecesario. Con la sugerencia e idea de mi compañero físico, se propuso una solución que podría aumentar varias veces la velocidad de fusión en el mismo segmento. Además, la cuestión del grado de aceleración depende principalmente de las capacidades tecnológicas de fabricación. El detalle que obtengo para el equipo que tengo es bastante difícil de fabricar, y no tengo el dinero para imprimir en una impresora de polvo de metal por encargo. Ni siquiera tengo una fresadora, y ajusto la profundidad de perforación desplazando la arandela hacia la broca. Decidimos nombrar a la pequeña cosa: Turbulator.Solo que tengo dudas de que alguien necesite mi investigación. Inmediatamente me dicen: "sí, nuestra impresora está temblando a 300 mm / s". Sí, necesitamos hacer otro esquema cinemático, necesitamos hacer otro extrusor. Muy diferente Para que el bloque de la cabeza con la extrusora sea mucho menos inercial y no tenga las desventajas de las extrusoras de vadear. Creo que un esquema con XYZ - coordenadas cartesianas, en principio, no podrá funcionar a altas velocidades. Según mis estimaciones, si implementa la mecánica en el sistema de coordenadas polares αRZ en muchos casos, la velocidad de impresión puede llegar a ser muy alta. Para compensar el efecto centrífugo, se puede aplicar un esquema de impresión no plano. Impresión como si estuviera en la superficie de una esfera. Esto, por supuesto, no es fácil de implementar desde el punto de vista del software, pero se han obtenido muchos avances tecnológicos de esta manera.Formas de complicar los cálculos para obtener mejores resultados, o simplificar la mecánica.:

geektimes.ru/post/259730geektimes.ru/post/259738geektimes.ru/post/259832, , ( — — ), , — , ? — , . , — . 20% . 7 40 . /. ABS PLA -.

También quiero recurrir a colegas y personas de ideas afines: me gustaría hacer un artículo sobre la teoría y la práctica de calcular hoteles, concisos y corregidos, con los resultados de los experimentos en el Turbulator, y también ponerlo a disposición en inglés para la comunidad RepRap. Si crees que esta es una buena idea, sugiero al menos aprobar, pero cuando se trata del artículo, ayúdame a corregirlo / traducirlo, si alguien puede (me inclino a usar el traductor de Google) y dime cómo y dónde ponerlo mejor. No ofrezca un clavo en el inodoro, no hay versión de papel 8))