¡Buenos días, queridos geeks y simpatizantes! ¿Con qué puede soñar un geek equipado con una impresora 3D en las frías tardes de invierno? Probablemente sobre las soleadas costas de Copacabana. O los ojos sin fondo de los brasileños sensuales. Pero en Copacabana, el crimen rampante, y el cónyuge no apoya la idea de la poligamia, incluso en una forma rudimentaria. Por lo tanto, debe proporcionarse cosas interesantes y publicar los resultados para encender la discusión.

Cuando era joven e ingenuo, las impresoras 3D eran industriales y grandes, los microprocesadores eran caros y aterradores, y con una llave estampada era posible arreglar todo.

Cuando en la lejana revolución 3D de 2010 recibió el nombre de Josef Pruši en forma de impresora casera y llegué a mi tranquila casa, me encontré con uno de los mayores problemas de la impresión por volumen: el rendimiento insuficiente de los hot-end estándar.

Después de un breve análisis de las construcciones finales, identifiqué las siguientes debilidades (por supuesto, esta es puramente mi opinión personal, que nunca dice ser verdad, verdad o conformidad con la realidad):

1. Distancia significativa desde el elemento calefactor al canal (calentamiento lento del canal)

2. El canal es un tubo de acero inoxidable sobre el cual se enrolla un bloque de aluminio, en el cual se inserta un elemento calefactor (gran resistencia térmica en las juntas, y un acero inoxidable con su baja conductividad térmica)

3. Distancia significativa desde el canal al termistor (reacción lenta a los cambios en la temperatura del canal)

4. Baja capacidad de calor del bloque de aluminio, respectivamente, grandes fluctuaciones de temperatura al cambiar las condiciones (encender / apagar el ventilador, cambiar la velocidad de alimentación del filamento, etc.)

Para empezar, mi primer hot end fue tan primitivo como un hacha de piedra:

Diseño: el canal se perfora en un bloque de cobre sólido, la boquilla se suelda directamente. El calentamiento se realiza mediante alambre de nicromo en aislamiento de fibra de vidrio, enrollado directamente sobre el bloque de cobre. El devanado está cubierto con masilla para horno. El termistor se encuentra en el orificio perforado en el bloque paralelo al canal. Una barrera térmica de acero inoxidable se encuentra entre el elemento calefactor y el conector neumático; un inserto de teflón se encuentra dentro de la barrera térmica.

La práctica ha demostrado que el extremo caliente funciona con mucha precisión en términos de temperatura, no hubo adherencia ni adherencia del plástico. El problema surgió más tarde cuando hice una impresora con cinemática de alta velocidad: el extremo caliente dejó de mantenerse al día con los eventos. Es hora de experimentar y leer Internet. Este es el mejor internet sobre el tema. Se compraron materiales y se recolectaron extremos calientes con diferentes longitudes de canal:

Fue aburrido y largo, pero las pruebas prácticas me convencieron de la ventaja de los canales largos. Como dicen, en este caso, el tamaño importa. Además, aprendí a soldar materiales diferentes con soldadura que contenía plata y finalmente aprendí el zen de un torno chino.

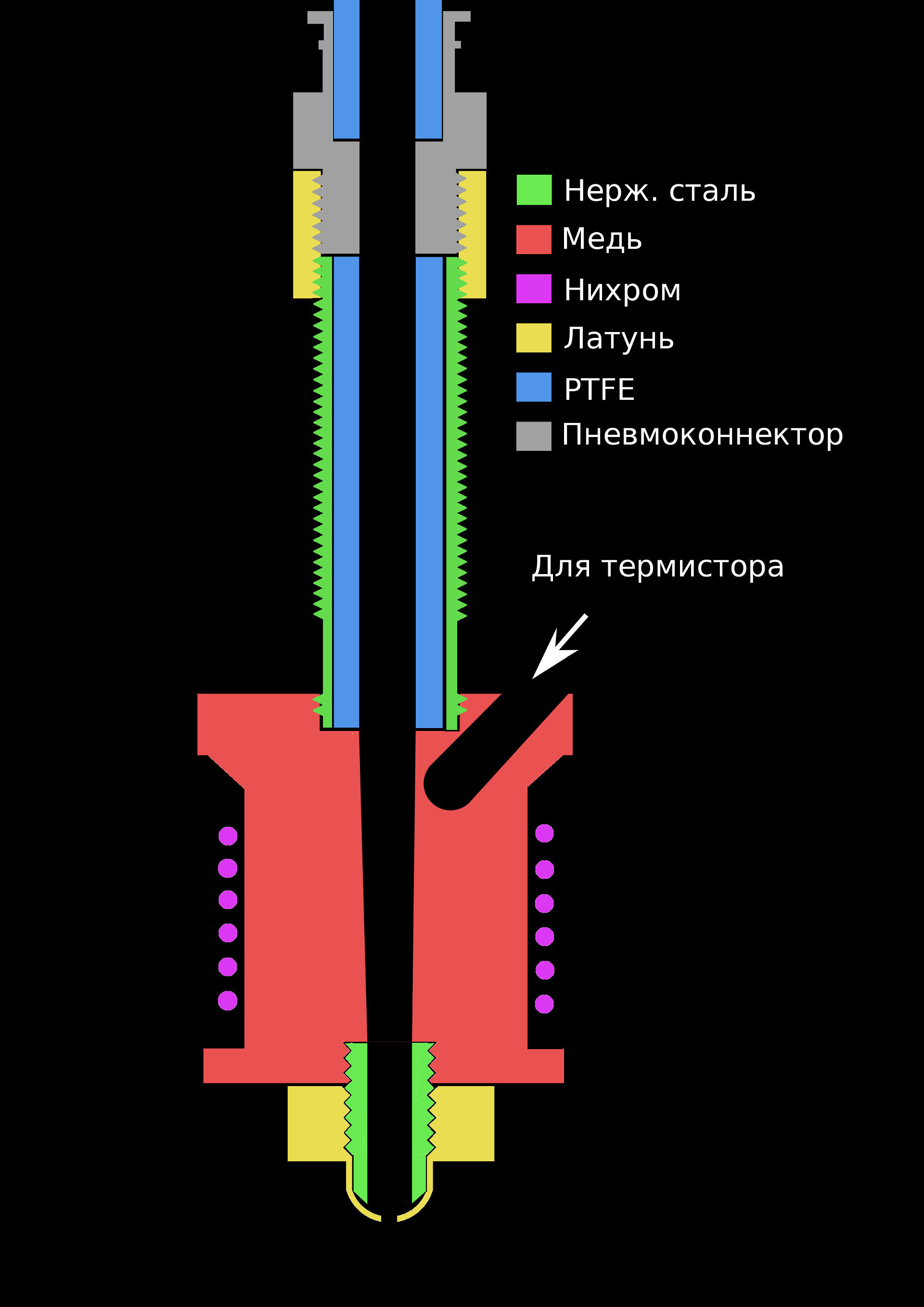

El resultado de numerosos experimentos y pensamientos de varios segundos fue la siguiente construcción final:

Veamos la imagen de arriba a abajo:

El tubo de teflón del extrusor Bowden (diámetro exterior de 4 mm, interior de 2 mm) se inserta en el conector neumático con rosca M6, atornillado en la parte superior del manguito roscado de latón. La parte inferior se atornilla sobre una barrera térmica de acero inoxidable y se sella. La barrera térmica es la parte más laboriosa del extremo caliente:

Para su fabricación, es necesario cortar 5-6 milímetros de rosca en un extremo del tornillo de fijación M6 (el material del tornillo es de acero inoxidable), dejando dos vueltas completas intactas. Después de eso, perfore cuidadosamente el perno con un taladro de 4 mm (el acero inoxidable se perfora extremadamente mal). ¿Cuál es el significado de esta acción? El hecho es que el diámetro del núcleo (la parte central sin rosca) del perno M6 es 4.773 mm de acuerdo con el estándar. Dado que el orificio cuando se perfora con un taladro de 4 mm tendrá un diámetro de aproximadamente 4.2-4.4 mm (dependiendo de la máquina y la experiencia), obtenemos las paredes de la barrera térmica (en la parte donde cortamos el hilo) con un espesor de 0.18 a 0, 28mm Junto con la baja conductividad térmica del acero inoxidable, el aislamiento térmico de paredes tan delgadas es tan efectivo que no se requiere un enfriamiento adicional de la barrera. El hilo restante sirve como una especie de aletas del radiador. Con su extremo inferior con dos vueltas de hilo, la barrera térmica se atornilla en el bloque de cobre del calentador y se sella con soldadura a alta temperatura (la que tiene estaño no funcionará). Puedes hacer esto sin enhebrar, pero fue más fácil para mí. Dentro de la barrera hay un tubo de teflón con un diámetro externo de 4 y un diámetro interno de 2 mm.

Atención: en principio, el teflón no está diseñado para funcionar a temperaturas superiores a 260 ° C, por lo que si desea imprimir con algo de policarbonato de muy alta temperatura, es mejor colocar un anillo de PEEK de 5-7 mm de altura entre el calentador y el teflón.

El bloque de cobre del calentador tiene una forma similar a un carrete de hilo de madera normal. En su parte superior, se realizó un orificio de 2.5 mm de profundidad coaxial con el canal, con una rosca M6 para unir una barrera térmica. Además, se perforaron dos orificios longitudinales pasantes en la brida superior para las conclusiones del devanado de nicromo y un orificio ciego con un diámetro de 2.5 mm en ángulo para instalar un termistor. Es importante asegurarse de que el termistor esté cerca del canal, ya que contribuye en gran medida a la imagen correcta del mundo en el cerebro de la impresora. Antes de la instalación, el termistor está recubierto con masilla para horno o silicona para que no se cuelgue. El canal central en el bloque se hace con un taladro de 1,8 mm y se lleva con un escáner cónico a un diámetro de 2 mm desde el lado de la barrera térmica.

La parte inferior del elemento calefactor en la figura puede tener rosca M4, luego la boquilla será hecha en casa con un tornillo de acero M4 y una tuerca de latón (¡perforar agujeros de 0.3 mm sigue siendo un placer!), O M6, entonces puede instalar cualquier boquilla estándar.

El bobinado de nicromo en aislamiento de fibra de vidrio es un acto elemental, no hay una descripción especial. El devanado terminado está recubierto con masilla para horno o silicona de alta temperatura.

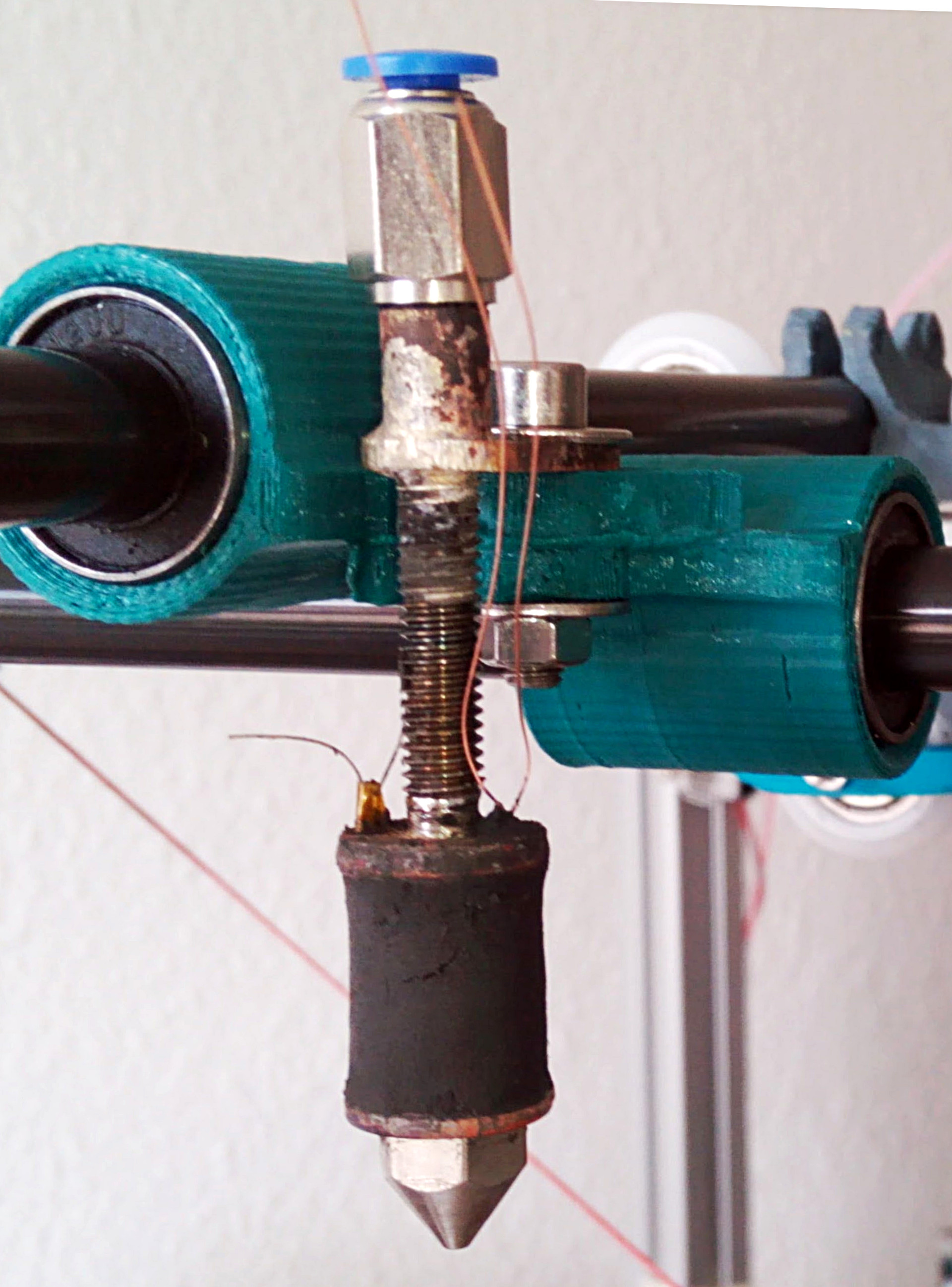

Aquí está una de las primeras instancias:

Me decidí por una longitud de canal limpia y no comercial de 25 mm:

Ahora pruebas en términos de funcionalidad.

Esta es la velocidad normal para ABS:

Este es nuestro PETG. Sucio, porque tenía que hacerlo rápidamente, la configuración es adecuada :)

Nylon Dicen que es difícil para ellos escribir:

ABS. Si no tiene prisa, resulta muy limpio:

Aquí de nuevo PETG. La velocidad del motor del extrusor muestra qué tan rápido mi extremo caliente derrite el filamento:

Para el postre: una comparación de figuras de ABS (verde) y PETG (rojo), ambas figuras están impresas con una pared de una sola capa, un florero en espiral:

Publicado bajo la licencia WTFPL.

Bueno, y tradicional: ¡Diviértete!