¡Saludos a queridos colegas! En este artículo, compartiré mi experiencia en la creación de una prensa térmica simple para la fabricación de placas de circuito impreso basadas en una plancha de gofres eléctrica barata. Creo que para muchos amantes de la electrónica, así como para aquellos que pueden necesitar una transferencia confiable de tóner a una superficie plana pequeña, por ejemplo, con fines de decoración, este dispositivo traerá considerables beneficios y alegría. No requiere planchas, estufas y sartenes, mufla y otras estufas, periódicos, libros y rodillos, no necesita hervir agua, simplemente ponga el tablero en blanco en un aparato de mesa civil, limpio y seguro, enciéndalo y relájese o continúe con nuestro negocio, y después de media hora, incluyendo enfriamiento, podemos continuar trabajando en el tablero. Todos los utensilios domésticos y de cocina están en su lugar, la cocina en sí es gratuita, no hay olores extraños. Feliz radioaficionado y toda su familia.

Introducción lírica, puede ser nostálgicoAl comienzo de mi afición independiente por la electrónica, varios años después de un intento fallido de reunir al diseñador de radio Boy con mi padre, mis primeras tablas fueron cajas de cartón con agujeros perforados para encontrar piezas soldadas de varios escombros y basura, que luego se tiraron a principios de los 90. justo en los patios varias veces a la semana, sin siquiera molestarse en llegar a los contenedores de basura. Los transistores MP39-42 germanio pnp sirvieron como los caballos de batalla de mis circuitos, los electrolitos a menudo estaban secos, las resistencias cambiaron de color por sobrecalentamiento en sus lugares de trabajo anteriores, el cable de instalación fue tomado de los cables generosamente arrojados por los operadores telefónicos, era como un par trenzado, entonces desconocido para mí y realmente le gustaba la facilidad de pelar, estañar y soldar tales cables, así como el hecho de que eran de diferentes colores. El diagrama de cableado, a menudo rediseñado de manera simple en principio, se aplicó al cartón con un bolígrafo. Todo esto, después de muchos esfuerzos y quemaduras, la mayoría de las veces funcionó de alguna manera, sirvió como aparatos de radio en el país, juguetes fantásticos y un campo de experimentos, complació e incluso trajo premios en las actividades de la sociedad científica de los estudiantes y el programa Step into the Future, que finalmente hizo posible ingresar a la universidad sin exámenes.

Luego hubo una fascinación por la tecnología de la lámpara, que se iba a montar en madera contrachapada y chapa, varias guitarras eléctricas, hechas en casa y compradas, overdrive desde un amplificador de reproducción de la grabadora de cinta Mayak, en el que los canales estaban conectados artificialmente en serie para la ganancia requerida, y la unidad era cálida, similar al sonido del violonchelo, justo como yo quería. Hubo UMZCH en el TDA1557Q, donde una vez golpeó uno de los condensadores de basura en una terrible batería de filtro, que fue acompañado por un sonido monstruoso, pero el 35AC-109 lo resistió con honor. Lámpara favorita TV Spring, en la que el PTC se reemplaza por dos selectores de semiconductores, los rangos se cambiaron por dos interruptores de palanca y se sintonizó con un potenciómetro de diez vueltas desde una computadora analógica, y un milagro de granja colectiva hizo posible ver todos los canales. El ensamblaje independiente comenzó desde cero en paralelo con dos televisores: un tubo estacionario con un tubo de imagen largo de pantalla redonda y un transistor portátil con un tubo oscilográfico, pero en esos años, la televisión dejó de ser la magia de mi infancia y los proyectos fueron abandonados a mitad de camino.

Un opaco casero, debido a un voltaje anódico insuficiente, un osciloscopio, junto con un par de receptores de radio de tubo de bolsillo, un receptor 0-V-1 en un tiratrón (sí, esto resultó posible, solo muy poco rentable e inestable), y algunas otras embarcaciones curiosas desaparecieron durante los cruces. Lo siento, ahora se me puede traer algo a la mente e incluso aplicarlo, oh, bueno. En los años siguientes, mis intereses y estudios profesionales se volvieron más informáticos que electrónicos, pero hace unos años mi corazón todavía buscó mi primer amor: el desarrollo y la creación de prototipos de dispositivos electrónicos.

La experiencia de la diversión infantil fue muy útil. Gracias a él, llenar los vacíos en el conocimiento y dominar los microcontroladores, amplificadores operacionales, lógica estándar, PWM, control de motores paso a paso y otras cosas relevantes no tomó mucho tiempo y no fue una dificultad, sino un feliz juego de magia lleno de alegría. La infancia ha vuelto. Además, me quedó claro que la infancia, que tiene entre 17 y 20 años, es solo una versión demo de una infancia maravillosa, que puede y debe durar toda la vida, cuando todo aumenta, gracias a la gestión independiente de una persona madura y al desarrollo tecnológico. base, junto con la cultura de su aplicación.

Durante varios años, las placas de prototipos matriciales se convirtieron en mi alegría y en la encarnación de un sueño, algo que me faltaba en mi primera infancia. Nos quedamos encantados con los nuevos transistores de silicio, componentes de radio inteligentes de pequeño tamaño, hermosos conectores convenientes y mangos de resistencias variables, contracción por calor, una estación de soldadura con una "picadura eterna" y una "tercera mano" con una lupa, multímetros digitales y un juguete de juguete recientemente adquirido por la compañía para un segundo producto casero. un constructor de osciloscopio digital, cuyo montaje fue una gran celebración, y los parámetros son bastante suficientes para mis tareas actuales. Será necesario encontrar un caso para él, pero hasta que llegue el concepto de diseño, déjelo esperar. Dremel con un lujoso juego de boquillas, que incluyen cuchillas de diamante, un destornillador liviano y un destornillador eléctrico aún más liviano, también desempeñó un papel importante para completar un práctico taller en casa. Lo que solía hacerse con tormentos y fallas ahora se materializa de manera rápida, fácil y de calidad.

Pero detenerse en los modelos de tablero no debería. Soldar dispositivos todavía requiere mucho tiempo y esfuerzo, es difícil reemplazar piezas y cambiar el circuito, la estética y la visibilidad dejan mucho que desear, y es hora de replicar algunos desarrollos en una serie pequeña, tanto para usted mismo, cuando necesita varios módulos idénticos como para pan con colofonia, para que puedan comer cuerpo y espíritu, y ganar más por su ocupación favorita que los subproductos. Finalmente, el montaje en superficie, con su ganancia en confiabilidad con la vibración, la compacidad y el costo de las piezas, la ausencia de la necesidad de perforar para cada salida, a veces es posible en un diseño de matriz, probado en la práctica, pero esto no es un negocio, ni siquiera un pasatiempo, sino un deporte extremo. Es hora de envenenar el tablero. Por lo tanto, se realizó una búsqueda de información sobre este tema.

Fotorresistencia Excelente calidad, pero alto costo, vida útil limitada de los materiales, el riesgo de adquirir reactivos y operaciones tecnológicas más inutilizables, incluidos los agresivos, la necesidad de imprimir una máscara fotográfica. No me queda bien ahora. Orden de fábrica. Ideal cuando necesita una cierta cantidad, pero después de elaborar prototipos, y con la confianza de que se requerirá todo el lote. LUT: tecnología de planchado láser. Bien, pero necesitas dominar el arte de trabajar con una plancha, hay demasiadas sutilezas chamánicas, la probabilidad de fracaso es alta, especialmente al principio. No me gusta transferir tiempo y materiales a la capacitación, este es un tema doloroso desde la infancia. Laminador? No lo tengo, y escriben, no es tan simple. Hervir un emparedado de un tablero, un papel con una impresión de tóner, juntas de silicona y placas atornilladas ... ¡Ya es interesante! Pero el baño de agua aquí, obviamente, es solo un termostato. ¿Y por qué entonces tal termostato, si somos ingenieros electrónicos, y podemos construir más de una versión electrónica, o incluso solo una mecánica, con una placa bimetálica? Entonces, prensa térmica.

Cuando necesito algo para una nueva idea, hurgo en mi basura. Lo que trato de mantener limpio y ordenado, de lo contrario, la búsqueda de componentes necesarios y deseables para negocios y pasatiempos no será una alegría, sino una tortura para mí y para el hogar, y en última instancia no habrá suficiente tiempo y energía para la etapa del proyecto, tendré que distraerme con algo más, pero allí el proyecto es abandonado, olvidado. ¿Quién no sabe esto? No había placas adecuadas para apretar el PCB con papel en los contenedores, pero había una plancha de gofres eléctrica, una vez comprada por un centavo en la esquina de los productos con descuento de Auchan. Probamos el horno para gofres un par de veces, no funcionó, desde entonces ha estado mintiendo. Pero la plancha para gofres es una prensa térmica lista para usar, solo para su uso en un taller electrónico que necesita ser ligeramente modificada.

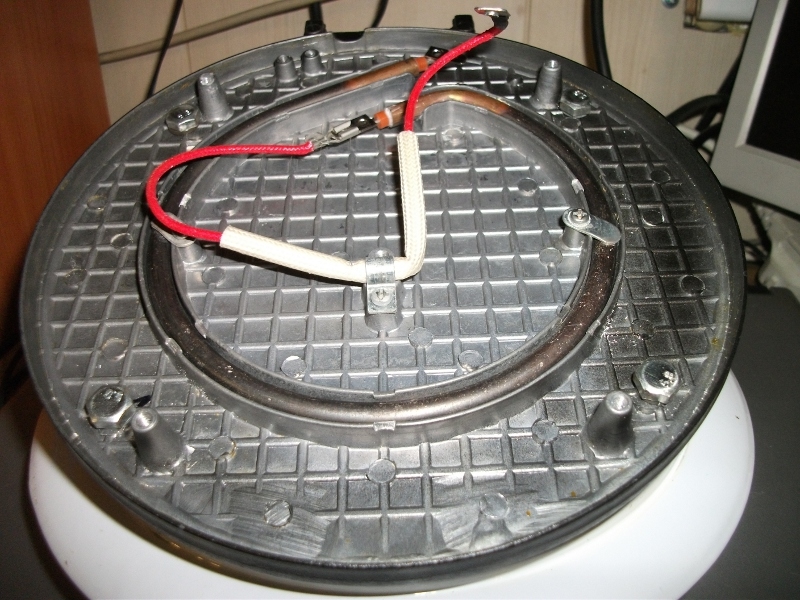

Proceso de fabricación de instrumentosEn primer lugar, la plancha eléctrica para gofres se abre sobre una bisagra y se traba en el lado opuesto. Deformación eterna. Es inaceptable transferir tóner, necesita un clip paralelo, por ejemplo, cuatro tuercas en los pernos. Desmontamos la plancha para gofres, tomamos los pernos M6, perforamos agujeros, en la placa inferior para el perno, en la parte superior debajo de la tuerca. DIEZ, los alambres y los sujetadores no interfieren con esta operación, la aleación de aluminio se perfora fácilmente, se planifica - se hace. Cortamos las partes interferentes de la bisagra.

Para evitar que las tuercas inferiores se aflojen durante el funcionamiento de la prensa, colocamos las arandelas de seguridad debajo de la cabeza del perno y debajo de la tuerca. Pero antes de instalar y apretar las tuercas, hacemos la segunda modificación necesaria.

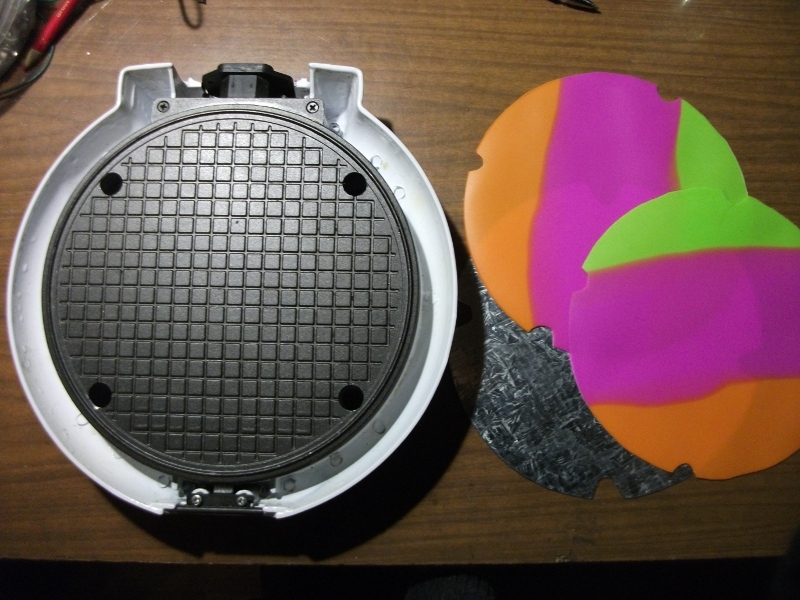

La superficie de trabajo de la plancha para gofres es corrugada, con protuberancias a cuadros. Es posible molerlos, teniendo paciencia, por supuesto, pero luego la placa se destruirá, porque los fabricantes chinos trataron de salvar la fama con el ahorro de metal. Por lo tanto, tomamos el estaño liso habitual, cortamos dos círculos y perforamos agujeros. Ponemos uno de los círculos debajo de las tuercas con las ranuras, ahora es posible apretar, controlando el esfuerzo, para no torcer los utensilios de cocina fallidos en una bocina de cordero.

En la cubierta de la caja superior también perforamos, un diámetro un poco más grande, agujeros para nuestros pernos. Apriete las tuercas y arandelas durante la operación sobre esta cubierta. Lo que es interesante, ya que resultó durante la perforación, está hecho, como el soporte inferior, de baquelita. Por lo tanto, protéjalo de golpes y, cuando apriete, la carcasa puede romperse. Esto se puede evitar colocando bujes en los pernos, que transmitirán la fuerza de las tuercas a la placa superior, evitando la cubierta. Con el tiempo, definitivamente lo haremos, pero para empezar lo intentaremos sin bujes.

La circuitería de la plancha de gofres todavía se puede dejar sin cambios, ya que tiene un controlador de temperatura bimetálico, cuya precisión y estabilidad pueden ser suficientes para establecer el modo de transferencia térmica. Si no es suficiente, armaremos un termostato electrónico, podemos hacerlo desde la escuela. Se tuvieron que construir muchos termostatos, el primero fue incluso con un termómetro de contacto de mercurio y un relé, luego se fueron los tiristores, y ahora es posible con una potencia ajustable continuamente y un temporizador programable, si lo desea.

Pero ahora la tapa no está conectada a la base por una bisagra, sino que se ha vuelto extraíble. Por lo tanto, es necesario extender el cable de tres hilos que conecta las mitades de la plancha eléctrica para gofres y, si lo desea, proporcionarle un conector. Aunque calentaremos el aparato a no más de 160 grados Celsius, nos ocuparemos de la resistencia al calor de todos los cables y piezas que puedan entrar en contacto con superficies calientes. Y no tire el cable a tierra: el bienestar de usted y de nosotros, nuestros talleres y casas son mucho más caros que unos pocos centímetros de un núcleo de cobre y un par de minutos para conectarlo. Continuando con la conversación sobre seguridad, les recuerdo que los platos, pernos y tuercas de nuestra embarcación estarán calientes durante el trabajo y durante algún tiempo después, para que podamos protegernos a nosotros mismos, a nuestros niños y mascotas del contacto con ellos. En el diseño original de la plancha para gofres, hacía calor en las profundidades, era difícil quemarse, pero después de la modificación aparecen pernos y tuercas en la superficie, que tienen conexiones térmicas y eléctricas con las carcasas de los elementos calefactores. ¡Y ni siquiera nos atrevemos a incluir una DIEZ de gofres directamente en la red eléctrica! Tiene 110 voltios, dos están conectados en la serie 220, no en paralelo, como sería en la versión para países con cableado de 110 voltios.

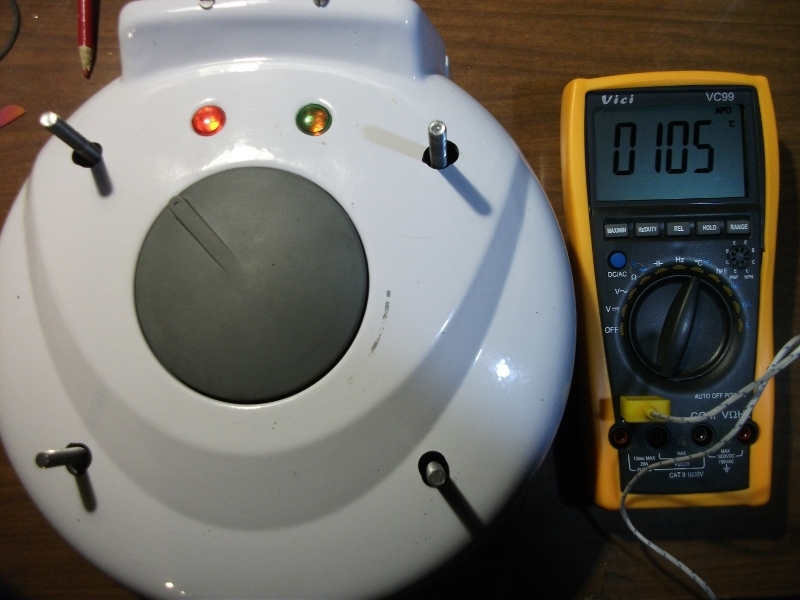

Nuestra prensa de transferencia térmica está lista. Corte dos círculos de platos de silicona para hornear comprados en una tienda de precio fijo. Tienen un diámetro casi perfecto y serán juntas reutilizables resistentes al calor entre círculos de estaño y un sándwich de textolita y papel impreso. Ponemos un termopar entre las juntas, ensamblamos nuestra prensa sin apretar y tratamos de calibrar su termostato.

Ajuste del termostatoLas mediciones confirman la hipótesis de larga data sobre la razón de la incapacidad de este gofre para aceptar su propósito original. Dos elementos calefactores de 375 vatios se calientan muy rápidamente, y la conductividad térmica de las placas delgadas es insuficiente para distribuir dicha energía térmica. Como resultado, tenemos una no uniformidad significativa de calentamiento sobre el área, sin hornear y quemar. Además, el regulador mecánico, junto con el diseño de su montaje, es demasiado inerte, y la temperatura de dicho termostato fluctúa en minutos en decenas de grados centígrados.

Pero no se apresure a quitar el interruptor bimetálico. La transferencia térmica no es una galleta, no hay necesidad de evaporar agua y hacer cambios fisicoquímicos para la prueba, 750 W es demasiado, 375 es suficiente para nosotros. Limitaremos la potencia de calentamiento de la manera más simple: conectando un diodo rectificador de silicio de 400V 3A en serie con el circuito. Está cómodamente ubicado en el bloque de terminales en la parte inferior de la caja, donde el sobrecalentamiento no está amenazado. Repite las medidas. El dispositivo comenzó a actuar con más suavidad, el termostato ahora mantiene el ritmo de los elementos calefactores, la amplitud de las fluctuaciones de temperatura en el área de trabajo no supera los 20 grados. Esto ya es aceptable, por lo que no veo la necesidad de reemplazar el termostato. Es hora de probar lo casero en acción.

Tecnología de gofres láser para la fabricación de placas de circuito impreso.Cortamos un trozo de textolita frustrada, la limpiamos con una lechada húmeda de agua y un detergente a base de tiza en polvo, y, en mi opinión, el polvo usado no debe contener lejías, antisépticos y otras sustancias químicamente activas que sean potencialmente capaces de oxidar el cobre. Además, revisaremos el borrador del bolígrafo, creando así micro rayones para una mejor adhesión del tóner. Desengrase con acetona o isopropanol y no toque la superficie de la lámina. Textolite está listo para la transferencia de tóner, cuidemos el papel.

Tomé un papel fotográfico brillante y económico para impresoras de inyección de tinta Revcol con una densidad de 230. Preparamos una imagen especular del tamaño correcto y la enviamos a una impresora láser, en mi caso la buena HP LJ 1200. En la configuración de impresión, apague el tóner, configure los ajustes para el papel más grueso. Si el diseño de la impresora lo permite, nos aseguramos de que el papel que lo atraviesa experimente la menor cantidad posible de dobleces. En mi LaserJet, la tapa posterior se abre para esto. No tocamos la superficie brillante del papel, como la textolita, y la protegemos de la contaminación. Corte la porción de papel fotográfico al tamaño del tablero, aplique una impresión en el lado de aluminio, coloque el sándwich resultante en la almohadilla de silicona inferior con papel fotográfico hacia abajo. A continuación, coloque la junta superior, el círculo de estaño y la cubierta de hierro para gofres, coloque las arandelas, apriete las tuercas y, finalmente, apriételas uniformemente, gradualmente, en unos pocos pasos, en forma transversal. Nos aseguramos de que no haya distorsiones y no exageremos con un soplo. Personalmente, controlo el par de apriete de un hilo tan delicado como el M6 girando la llave con el dedo y sin apretarlo en el puño.

Encendemos nuestra prensa térmica con la posición del regulador correspondiente al rango de temperatura de 120-140 grados Celsius durante veinte minutos. Después de eso, apáguelo, déjelo enfriar a 60-70 grados y afloje gradualmente las tuercas, nuevamente en varios pasos, para no causar distorsión y deformación de nuestra nueva herramienta, asistente y amigo. Quitamos las tuercas y arandelas, la tapa y las juntas, tomamos cuidadosamente la textolita con papel y vertimos agua caliente en un recipiente adecuado, puede usar agua hirviendo.

A medida que el papel se empapa y se retrasa, lo ayudamos sin apuro y grosería, enrolle la pulpa de papel con nuestros dedos capa por capa, puede ayudarlo cuidadosamente con un cepillo de dientes duro moderado. El tóner se pegó muy firmemente, hay un espacio en la pista en solo dos lugares, mi inexperiencia es la culpable, la prensa no es la culpable.

El logotipo de Habr fue elegido para el primer grabado de textolita de aluminio en la vida, no solo por respeto a mi recurso favorito, que enriqueció mi vida con muchos milagros inteligentes, y porque es muy lindo e inspirador, sino también por su complejidad, lo que hace posible evaluar objetivamente las posibilidades del trabajo casero. Algunos puntos blancos y esquinas de la imagen rodeados de cobre resultaron ser tan pequeños que ni las cerdas del cepillo de dientes ni las yemas de los dedos pudieron hacer frente a la eliminación de residuos de papel. Por lo tanto, para limpiar estos lugares se utilizó la punta de una aguja delgada. Limpie cuidadosamente el tablero con un paño sin pelusa con alcohol isopropílico y proceda al grabado. Usé una solución de cloruro férrico a una temperatura de 40-50 grados centígrados.

Resumen

Eliminamos el tóner con un paño con acetona y disfrutamos de los resultados. Sin sustracción Creo que la primera experiencia de hoy es muy digna. Ahora puedo en cualquier momento sin dificultad hacer las tablas necesarias en el taller de mi casa. Entonces, la calidad de transferir tóner a papel de cobre con una prensa casera complació la primera vez. , : , 2 51 , 4 , , , , , . , , !