Los sistemas microelectromecánicos (

MEMS ) son una clase de dispositivos y sistemas en miniatura creados mediante procesos de microprocesamiento. El criterio principal para crear MEMS es su tamaño. Por lo general, no supera 1 mm. Las tecnologías MEMS son un precursor del campo tecnológico relativamente más popular, donde los tamaños de los dispositivos comienzan en 100 nanómetros.

El término MEMS se acuñó originalmente para referirse a sensores y actuadores en miniatura que actúan entre las áreas eléctricas y mecánicas del dispositivo. Poco a poco, el término evolucionó junto con MEMS en sí y abarcó una amplia gama de diversos microdispositivos creados mediante procesamiento micromecánico.

Del mismo modo, el término "

sistemas microelectromecánicos biomédicos " se utiliza para referirse a la ciencia y la tecnología de la producción de microdispositivos para aplicaciones biológicas y médicas. Estos incluyen sensores biomédicos, implantes, instrumentos microquirúrgicos y otros dispositivos.

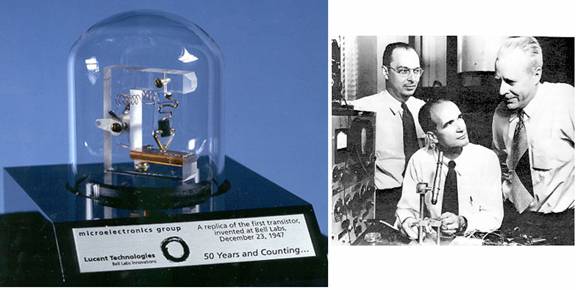

La invención del transistor de punto por

William Shockley ,

John Bardin y

Walter Brattain en 1947 desencadenó la creación de MEMS. El primer transistor era del tamaño de 1.3 centímetros, que es mucho más grande que los actuales. La tecnología moderna le permite crear transistores con un diámetro de aproximadamente 1 nanómetro.

En 1954, K.S. Smith descubrió y describió el

efecto piezoresistivo : un cambio en la resistencia eléctrica de un semiconductor o metal bajo la influencia de una carga mecánica. A diferencia del efecto piezoeléctrico, el efecto piezoresistivo causa cambios solo en la resistencia eléctrica y no en el potencial eléctrico.

Como resultado de los experimentos, quedó claro que el silicio y el germanio son más sensibles a la presión del aire o del agua que los metales. Muchos dispositivos MEMS, como galgas extensométricas, sensores de presión y acelerómetros, usan el efecto piezoresistivo en el silicio.

El descubrimiento de este efecto en semiconductores fue el comienzo de la producción industrial de sensores de presión a base de silicio. En 1959, Kulite fue el primero en poner en producción su producción.

Al crear transistores, los ingenieros enfrentaron límites de tamaño. Cada transistor tenía que estar conectado al resto de la electrónica. Luego surgió la necesidad de algo que pudiera acomodar transistores, resistencias, condensadores y cables de conexión. Uno de esos sustratos permitiría la creación de dispositivos en miniatura.

Entonces, en 1958, dos personas, Jack Kilby de la compañía estadounidense Texas Instruments y Robert Neuss de Fairchild Semiconductor, independientes entre sí,

ensamblaron un circuito integrado. El circuito de Kilby consistía en un transistor, tres resistencias y una capacitancia en un cristal de germanio, el llamado "circuito sólido". El esquema de ruido se denominó "unitario" y se realizó sobre un cristal de silicio.

Esquema de Kilby

En 1964,

Westinghouse Electric ensambló los primeros MEMS en serie. En un dispositivo llamado transistor de puerta resonante, se ensamblaron componentes mecánicos y electrónicos. El transistor funcionaba como una especie de filtro de frecuencia: pasaba señales eléctricas de cierto rango.

La primera aplicación comercial de MEMS no se hizo esperar: en los años 70, Kurt Peterson del laboratorio de

IBM ensambló un sensor de presión micromecánico, que se utilizó en sensores de presión arterial.

En 1993,

Analog Devices se convirtió en el primer acelerómetro MEMS producido en masa. La mayoría de ellos se utilizaron en la industria automotriz, pero a lo largo de los años, su alcance se ha expandido a sistemas de navegación autónomos, controladores de juegos, así como a sistemas móviles e informáticos.

Campos de aplicación de la tecnología MEMS.En los primeros años de su existencia, la tecnología MEMS fue revolucionaria para muchos campos de la ciencia, incluida la mecánica, la acústica, la óptica y otros. Con el tiempo, aparecieron soluciones y productos únicos en los campos químico, biológico y médico. MEMS penetró en los electrodomésticos y la industria electrónica, automotriz, biomédica y aeroespacial.

Sensores de presión

Los primeros dispositivos microelectromecánicos que se usaron en la década de 1980 en la industria biomédica son sensores de presión arterial reutilizables. Los sensores de presión MEMS modernos miden la presión intraocular, intracraneal e intrauterina, y también se usan durante la angioplastia.

Según la OMS, el glaucoma es la segunda causa más común de ceguera después de las cataratas. Los sensores de presión implantables permiten la monitorización continua de la presión intraocular en pacientes con glaucoma. En un ojo sano, la presión se mantiene en el rango de 10-22 mmHg. La presión anormalmente alta (> 22 mm) y sus fluctuaciones se consideran los principales factores de riesgo para el desarrollo de glaucoma.

Esta enfermedad a menudo ocurre sin síntomas y dolor notables, pero puede provocar daños irreversibles e incurables en el nervio óptico. Sin un tratamiento oportuno, la visión periférica sufre y, a veces, se produce ceguera completa.

A continuación se muestra uno de los sensores que miden la PIO. Es una lente de contacto desechable con un elemento del sensor de presión MEMS. El sensor incluye un bucle de antena (anillo de oro), un microprocesador de propósito especial, un chip de 2x2 mm, y medidores de tensión para medir la curvatura corneal en respuesta a cambios en la presión intraocular. El bucle de antena recibe energía de un sistema de monitoreo externo y transfiere información al sistema.

Sensores inerciales

Los acelerómetros MEMS se utilizan en desfibriladores y marcapasos. Los pacientes que sufren palpitaciones rápidas o caóticas a menudo corren el mayor riesgo de insuficiencia cardíaca o ataque cardíaco.

Un marcapasos soporta un latido cardíaco normal al transmitir impulsos eléctricos al corazón. Los dispositivos modernos usan acelerómetros MEMS que ajustan la frecuencia cardíaca de acuerdo con la actividad física del paciente.

Además, se utilizaron sensores inerciales MEMS (acelerómetros y giroscopios) para desarrollar una de las sillas de ruedas más inusuales del Sistema de movilidad iBOT. La combinación de varios sensores permite al usuario controlar la silla de ruedas y ajustar la altura del asiento, lo que obliga al cochecito a equilibrarse sobre dos ruedas. Por lo tanto, una persona en silla de ruedas puede interactuar cara a cara con otras personas.

Transductores de medida

Los transductores han encontrado su aplicación en audífonos. Estos dispositivos electroacústicos se utilizan para recibir, amplificar y dirigir el sonido al oído. Por lo tanto, los audífonos compensan la pérdida auditiva y hacen que las señales de audio sean más visibles para el usuario.

Según las estadísticas, el 80% de las personas con pérdida auditiva parcial o completa no instalan audífonos. Las razones a menudo son la renuencia a reconocer la pérdida auditiva y los estereotipos sociales asociados con conceptos erróneos sobre el uso de audífonos. Siguiendo estos datos, muchos fabricantes están invirtiendo energía y dinero en dispositivos de miniaturización, lo que al mismo tiempo no comprometió el rendimiento.

Las tecnologías MEMS pueden reducir el factor de forma, el costo y el consumo de energía en comparación con las soluciones tradicionales. Entonces, por ejemplo, Analog Devices, cuyo volumen es de solo 7.3 mm3, incluye un micrófono MEMS, adecuado como audífono.

Sistemas microhidrodinámicos.

La microhidrodinámica es un campo de conocimiento científico que examina el comportamiento de pequeños volúmenes y flujos de fluidos. Un sistema microhidrodinámico típico consiste en: agujas, canales, válvulas, bombas, mezcladores, filtros, sensores y tanques.

Dichos sistemas a menudo se utilizan para realizar pruebas médicas al lado de la cama del paciente. Tales pruebas y análisis juegan un papel especial en los países en desarrollo, donde el acceso a los hospitales es limitado y el tratamiento es costoso. Los sistemas microhidrodinámicos de diagnóstico utilizan fluidos corporales (muestras de saliva, sangre u orina) para preparar previamente la muestra para el análisis, detectar el componente deseado en una muestra de la sustancia, así como para analizar datos y mostrar los resultados. Uno de los sistemas microhidrodinámicos más conocidos y extendidos es una prueba de embarazo.

Además, estos sistemas se utilizan para administrar medicamentos a un órgano humano específico. Entonces, con la ayuda de microagujas, se lleva a cabo la administración percutánea de drogas. También hay sistemas de administración implantables (bomba de insulina, stents con medicamentos) y sistemas de administración directa de medicamentos (micro y nanopartículas).

Para los pacientes con diabetes en 2012, se desarrolló un sistema especial de administración de insulina, JewelPUMP. La primera versión se instaló en un parche de piel desechable y proporcionó un suministro continuo de insulina al cuerpo humano. Todo el sistema pesaba solo 25 gramos y contenía hasta 5000 unidades de insulina, lo que era suficiente durante 7 días sin reposición o reemplazo adicional.

Agujas micromecánicas

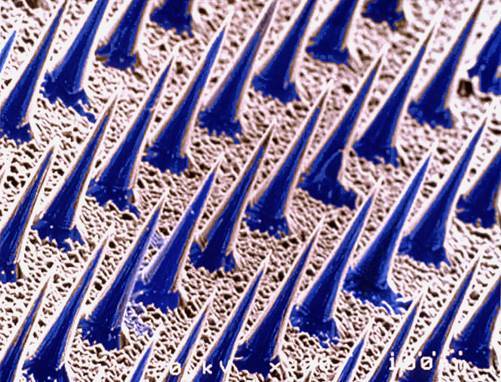

Las modernas tecnologías de microprocesamiento permiten la fabricación de agujas de menos de 300 micras, que es el límite de los métodos de procesamiento tradicionales. Típicamente, una microaguja MEMS tiene menos de 1 mm de largo. Se utilizan para la administración de medicamentos, registro de señales biomédicas, muestreo de fluidos, terapia contra el cáncer y microdiálisis.

A menudo, estas microagujas se integran en un dispositivo y se usan en combinación con sistemas de microcanales. Las microagujas sólidas y huecas están hechas por microprocesamiento de silicio, vidrio, metales y polímeros. Vienen en varias formas, desde cilíndricas hasta octogonales.

Microagujas sólidas hechas por grabado iónico reactivo de silicio.

Instrumentos microquirúrgicos

El procedimiento quirúrgico mínimamente invasivo está diseñado para proporcionar diagnóstico, monitoreo o tratamiento de enfermedades mediante la realización de operaciones con incisiones muy pequeñas o incluso a través de aberturas naturales en el cuerpo humano. Las ventajas de dicha cirugía sobre la cirugía abierta tradicional son menos dolor, daño mínimo en los tejidos y la cantidad de cicatrices, recuperación rápida después de la cirugía y, a menudo, menor costo para el paciente.

Los procedimientos generales para la cirugía mínimamente invasiva incluyen angioplastia, cateterismo, endoscopia, laparoscopia y neurocirugía. Los instrumentos microquirúrgicos basados en MEMS son las tecnologías más apropiadas en cirugía mínimamente invasiva.

Entonces, para realizar un procedimiento de angioplastia diseñado para restaurar el flujo sanguíneo normal a través de las arterias bloqueadas, se utilizan stents cardíacos. Se introducen en el vaso sanguíneo a través de un catéter para expandir el vaso. Hay dos tipos principales de stents: stents metálicos y polímeros: los stents polímeros, a su vez, se dividen en reabsorbibles y no reabsorbibles. Obviamente, los primeros son más atractivos porque pueden disolverse dentro del cuerpo después de haber completado su misión.

Han pasado más de 50 años desde la primera producción en masa de MEMS. Durante este tiempo, la tecnología biomédica MEMS ha entrado firmemente en nuestras vidas: con su ayuda ha sido posible ayudar a personas con discapacidades, tratar enfermedades graves y realizar operaciones quirúrgicas seguras. La tecnología continúa desarrollándose rápidamente gracias a la creación y el descubrimiento de nuevos materiales, lo que permite reducir el tamaño de MEMS y, por lo tanto, ampliar el alcance de su aplicación.