¡Buenos días, queridos geeks y simpatizantes! De acuerdo con los resultados de la votación en mi publicación anterior, quiero comenzar una serie de publicaciones sobre la construcción de una impresora 3D simple y económica, pero rápida y confiable.

¿Por qué no solo comprar? La razón es simple: ninguna de las impresoras asequibles (hasta 300 euros) tiene la cantidad necesaria de parámetros listos para usar, y la idea de comprar un dispositivo con la necesidad de una alteración significativa no me inspiró demasiado.

Dado que la descripción de la construcción de la impresora en su conjunto requerirá demasiadas letras y otros caracteres, describiré sus bloques funcionales por separado. Con este enfoque, uno puede describir significativamente más profundamente las características de los componentes individuales de la estructura.

La parte más importante de la impresora, es decir, el extremo caliente, que describí en mi publicación anterior. Es hora de pasar al nodo más controvertido: la unidad de extrusión.

Entonces comencemos. Un poco de letra: soñé con una impresora rápida. Observar las pruebas de mis compañeros entusiastas me convenció de que arrastrar el mecanismo de accionamiento de la extrusora junto con un motor, un extremo caliente y un ventilador con aceleraciones de hasta 10,000 mm / s² y velocidades de hasta 200 cm / s es una mala idea, como resultado de lo cual se designó al gigante de pensamiento. extrusora Bowden. El principio de funcionamiento es simple: una unidad montada rígidamente en el marco empuja el filamento hacia el extremo caliente a través de un largo tubo fluoroplástico. Las ventajas de este tipo de hot-end están relacionadas con la facilitación de la unidad de impresión: menos carga en los neumáticos, motores, cojinetes, menos vibraciones, etc. También hay desventajas: resistencia adicional para el filamento, peor respuesta a los cambios en la velocidad de alimentación del filamento, dificultades para establecer la retracción etc.

Hay muchos modelos de extrusoras en el mercado, ¿por qué molestarse en crear su propio diseño? Y luego, para que la extrusora satisfaga los siguientes requisitos: compacidad, simplicidad, precisión, fiabilidad.

Compacidad y simplicidad: es necesario excluir el reductor del diseño del accionamiento de la extrusora cambiando a accionamiento directo (una rueda dentada directamente en el eje del motor paso a paso). Además, excluí el mecanismo de presión con resortes. Al mismo tiempo, me guiaron por las siguientes consideraciones: para una adhesión suficiente al filamento, los dientes de la rueda motriz deben sumergirse en la sustancia del filamento, al aplicar un clip de resorte, la profundidad de inmersión depende no solo de la elasticidad de los resortes, sino también de la temperatura y el tipo de filamento. Si la abrazadera se fija firmemente, los dientes siempre se hundirán a la misma profundidad, lo que reducirá el riesgo de que la rueda dentada se deslice y se detenga la impresión. Para aumentar el momento de fuerza aplicado al filamento, tomamos una rueda dentada del diámetro mínimo, hoy es MK8. ¿Qué esfuerzo puede desarrollar un NEMA17 regular con tal rueda? Por ejemplo, tome un motor con un par de 0.5 Nm. ¿Qué significa este número? La forma más fácil de explicarlo es la siguiente: si conecta una rueda ingrávida con un radio de un metro al eje del motor, el motor puede desarrollar un empuje de 0.5 Newton en el borde de esta rueda (corresponde aproximadamente a la fuerza de atracción que actúa sobre 49 gramos de masa cerca de la superficie de nuestro planeta) . Esto es decepcionantemente pequeño. La situación cambia radicalmente si eliminamos la fuerza de un radio mucho más pequeño. Premier para MK8: el diámetro de los dientes es de 7 mm, respectivamente, un radio de 3,5 mm.

La fuerza sobre los dientes será tan alta como 3.5 mm menos que el notorio medidor. 1000 / 3.5 ≈ 285 veces. Veamos qué nos dará esto: 0.5 Nm * 285 = 142.5 Nm o condicional 13.965 kg de empuje. Como dicen, los comentarios son superfluos. Por supuesto, en el modo de micro pasos, esta cifra caerá a 99.75 Nm y 9.775 kg, respectivamente. Estos cálculos son verdaderos solo para motores de alta calidad, en el caso de los motores chinos, estos números pueden dividirse fácilmente a la mitad o incluso dividirse por tres.

Precisión ¿Cuál debería ser la precisión de la unidad? Calculemos la precisión necesaria para un caso absolutamente estándar: el diámetro de la boquilla de extremo caliente es de 0,3 mm, la impresión con una capa de 0,1 mm, la resolución de la impresora es de 0,1 mm en todos los ejes.

La relación de filamento de 1.75 mm a un diámetro de boquillas de 0.3 mm del extremo caliente: 34.03. Es decir, para obtener 0.1 mm de extrusión de una boquilla de 0.3 mm, es necesario empujar 0.1 / 34.03 = 0.00294 mm de un filamento con un diámetro de 1.75 mm en el extremo caliente.

Engranaje MK8: diámetro dentado 7 mm, circunferencia 22 mm.

El número de pasos para que el engranaje MK8 proporcione una extrusión de 0.1 mm de longitud desde una boquilla de 0.3 mm: 22 / 0.0171 = 7483

Número estándar de pasos de un motor paso a paso: 200

Microsteping necesario: 7483/200 = 37,415. Redondeamos al valor estándar más cercano, es decir, hasta 32. Por supuesto, habrá alguna inexactitud, y es mejor usar 1/64 de microsteping. Si el conductor no es capaz de esta hazaña, puede aplicar un motor con 400 pasos por revolución.

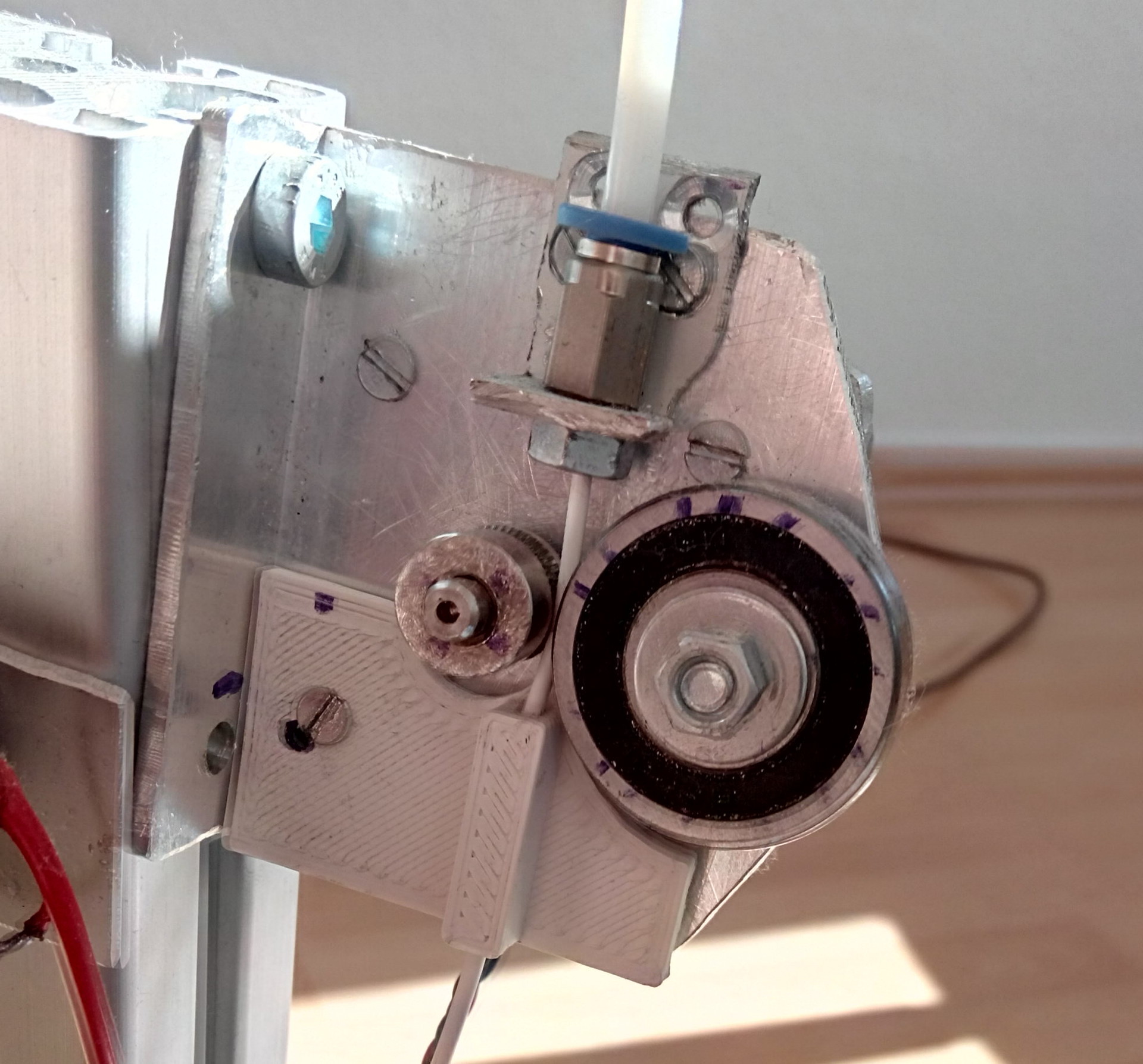

Actualizado: los cálculos anteriores se verificaron y ajustaron en función de la crítica benevolente y constructiva de los camaradas mdsa y Andy_Big, por lo que muchos humanos les agradecen :)Entonces, todas estas estimaciones y cálculos llevaron a la creación del siguiente prototipo:

Cabe señalar que el equipo MK7 se usó en el prototipo, porque, a juzgar por el tiempo de entrega, los chinos me llevaron MK8 a pie, superando las dificultades, dificultades, suavidad y frío.

Es una pena que no se haya conservado la foto del protoprototipo totalmente metálico con el que se imprimió la parte plástica del prototipo.

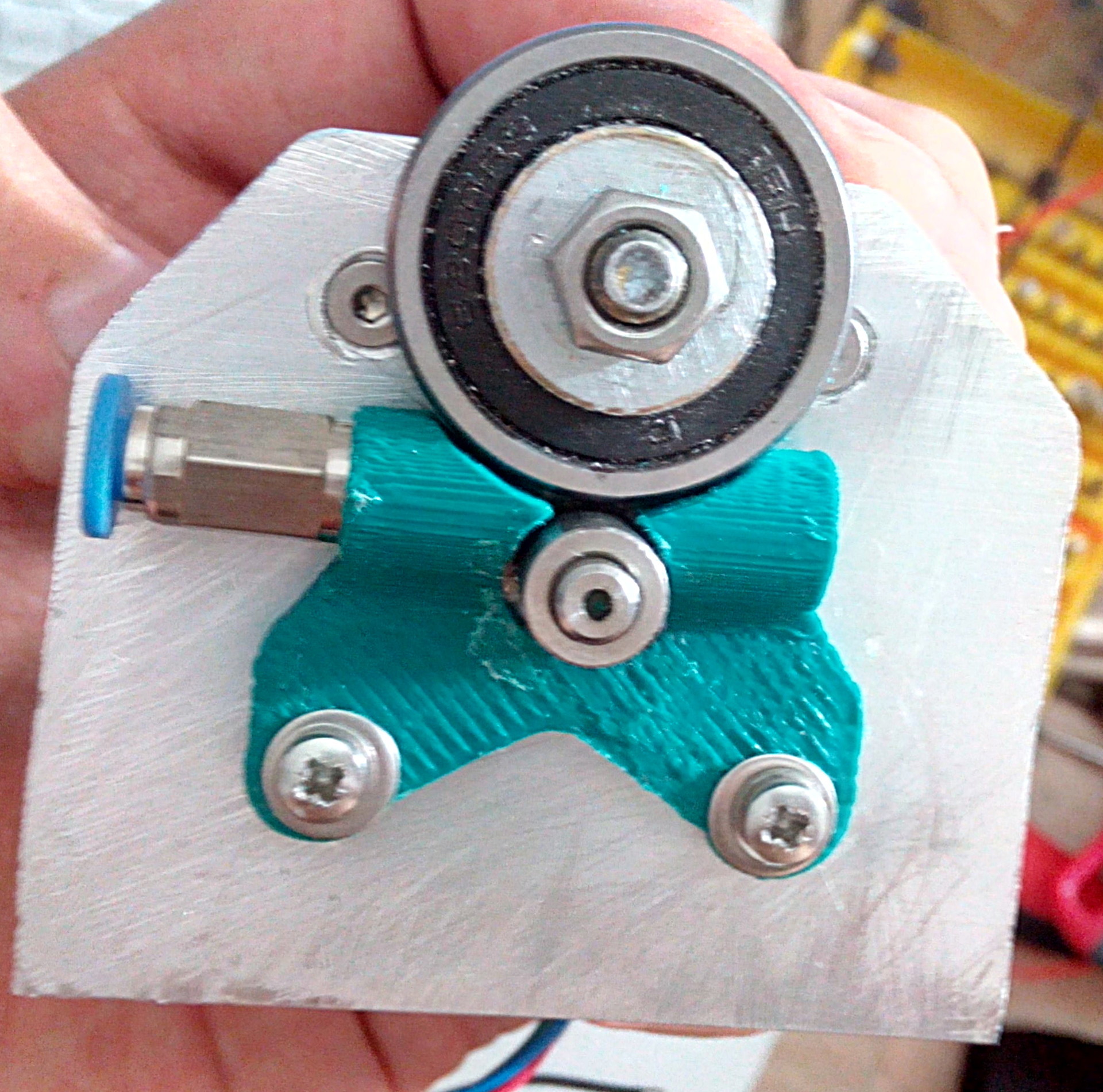

Usando este prototipo, se hizo una versión funcional:

Mi fantasía a veces late con una fuente, y en los contornos de la parte de plástico vi una mariposa.

La extrusora ha adquirido el orgulloso nombre de Extrusora Schmetterling. Suena como un nombre para alguna canción de Rammstein.

Ya di un video del trabajo de esta opción en la publicación sobre el hot end:

Esquema de diseño (realmente me encanta

Paige DesignSpark Mechanical):

Me parece que esta imagen no necesita explicación. Perno para fijar el rodamiento: M7 o M8, lo principal es un hexágono bastante plano o una cabeza cuadrada. Dependiendo del diámetro interno del rodamiento, puede ser necesario un casquillo apretado para evitar el juego entre el perno y el rodamiento. Sin una manga, todo saldrá, sin apretar ayudará. ¿Por qué el rodamiento es tan grande (diámetro exterior 30 mm)? Esto se debe al diseño de los motores paso a paso NEMA17, que tienen un anillo sobresaliente en la brida delantera que evita que la cabeza del perno se acerque al eje.

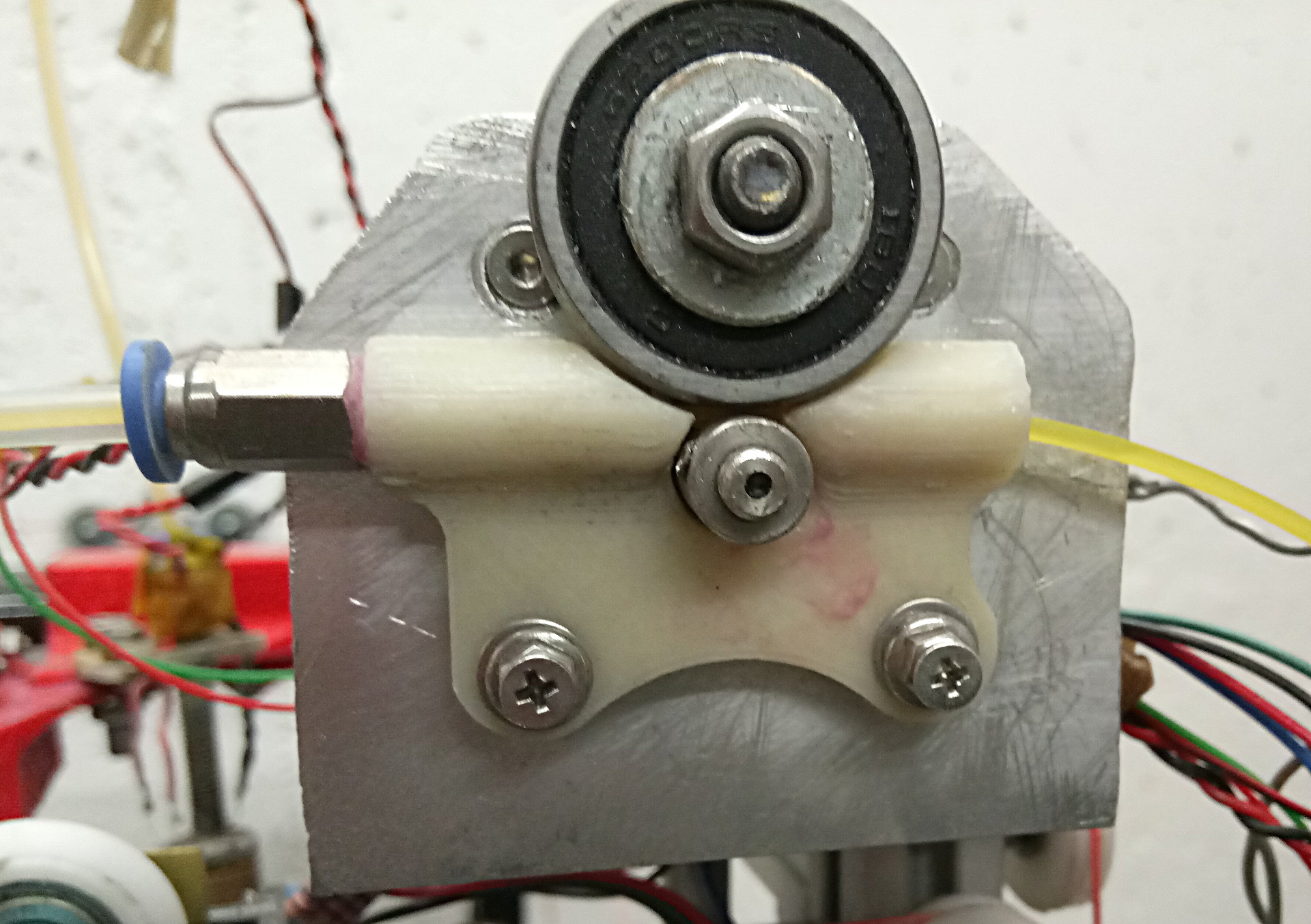

Después de eso, fluyó una gran cantidad de agua, el canal de entrada de la mariposa fue desgastado por interminables metros de filamento, y se creó una versión mejorada:

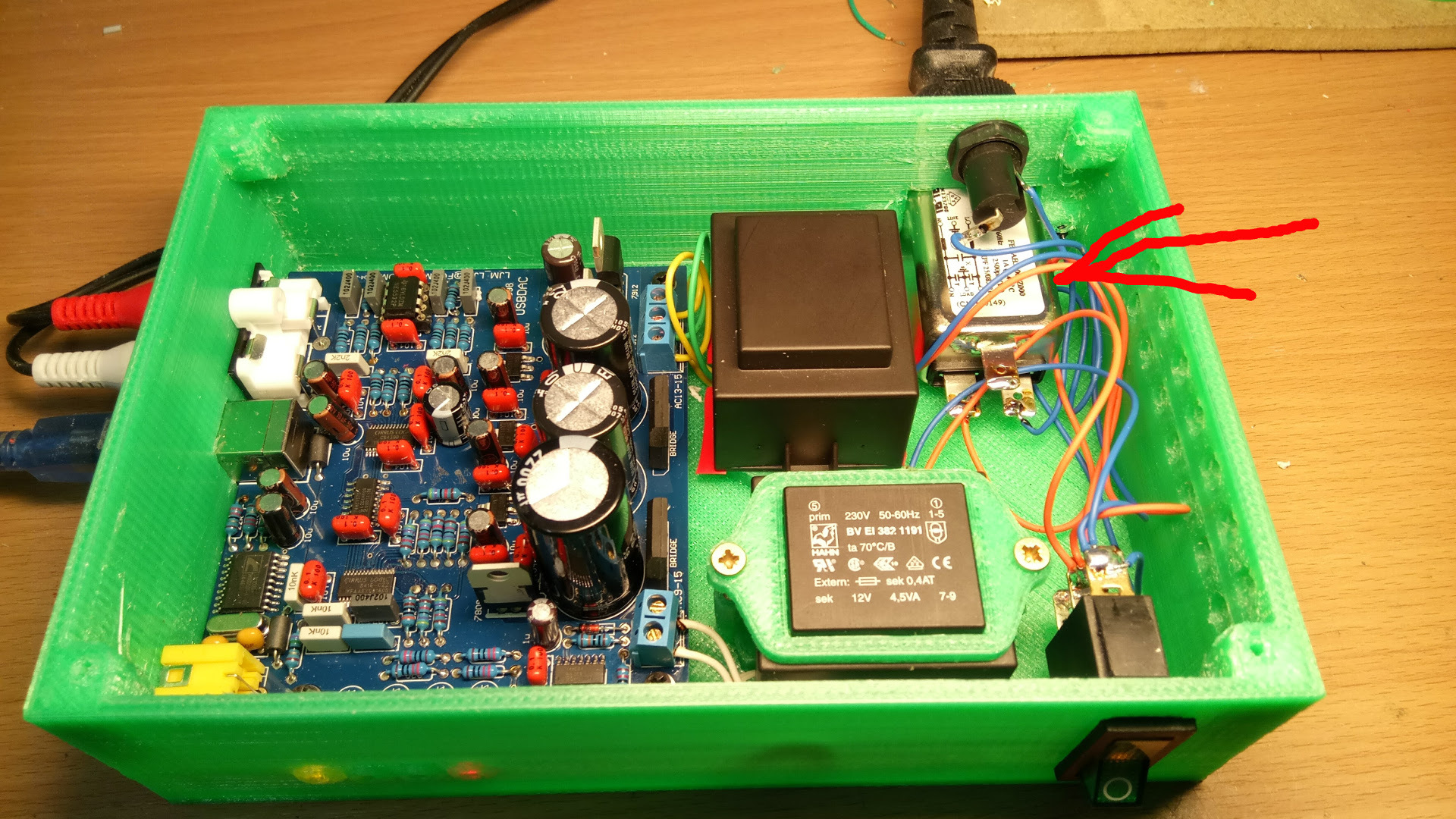

Dado que tener una extrusora y no imprimir no es interesante, imprimo. Por ejemplo, un caso para un DAC de audio chino de PETG impreso. ¿Por qué lo necesito? La computadora portátil en el taller se niega completamente a producir sonido a través del conector estándar, la placa base se extinguió parcialmente. Ansiosamente compro uno nuevo, y fue interesante probar un DAC por separado.

La flecha roja indica el armonizador de potencia. Por supuesto, muchos dirán que este armonizador de potencia es muy similar a una simple regleta de bajo costo (2-3 euros en Alemania) con inductores y condensadores, pero usted y yo sabemos la verdad: solo la magia al costo de dos kilobaxes puede proporcionar energía al dispositivo para crear sonido digno de los tiernos oídos de todo tipo de maníacos de audio.

Los magníficos laureles de los destructores de mitos me persiguen, y decidí probar. Y no solo pruebas, sino pruebas de difusores fractales. El extrusor nunca insinuó, y los difusores salieron maravillosos:

El color amarillo insinúa el poco dorado y, por lo tanto, enfatiza la prima y el elitismo del producto. Francamente, no esperaba un efecto tan poderoso: cuando instala un difusor en la cubierta del DAC, el sonido cambia tan dramáticamente que parece que la otra persona está cantando. Esto es magia, caballeros. El video confirma la presencia del efecto:

Para mejorar el efecto del uso de difusores, instalé picos autoimpresos en la parte inferior de la carcasa. El efecto es obvio: finalmente, las moscas que se sientan en la mesa dejaron de crear el efecto de "golpes" en las columnas. Para finalmente asegurarnos de la más alta calidad de los picos, colocamos un automóvil en el dispositivo:

Se puede ver que los picos resistieron la prueba. Por supuesto, el coche de juguete, porque los picos son de PETG (era imposible obtener el anoptanium).

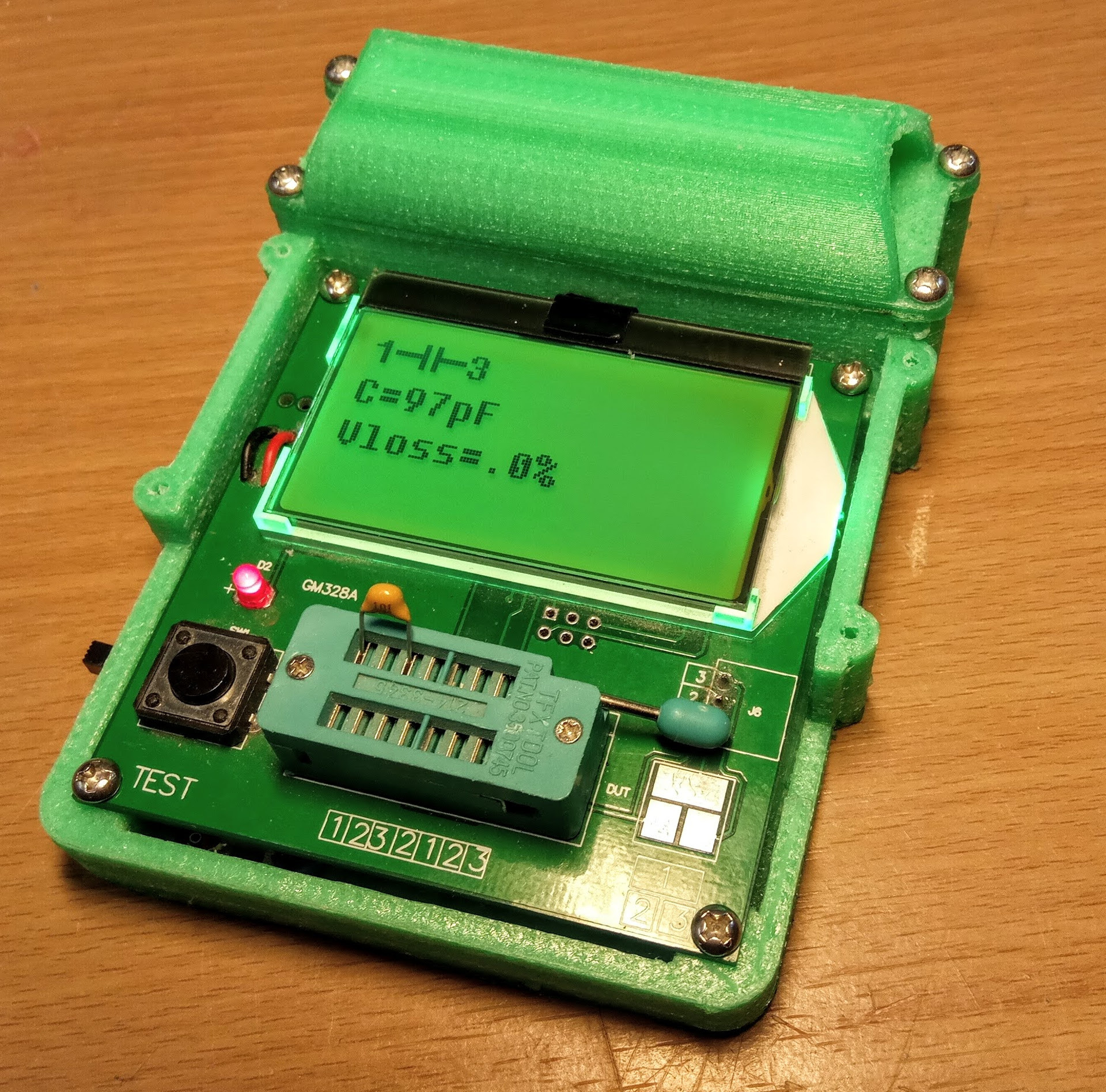

Una pequeña ventaja para aquellos que han leído en este lugar, un caso conveniente para el popular probador GM328:

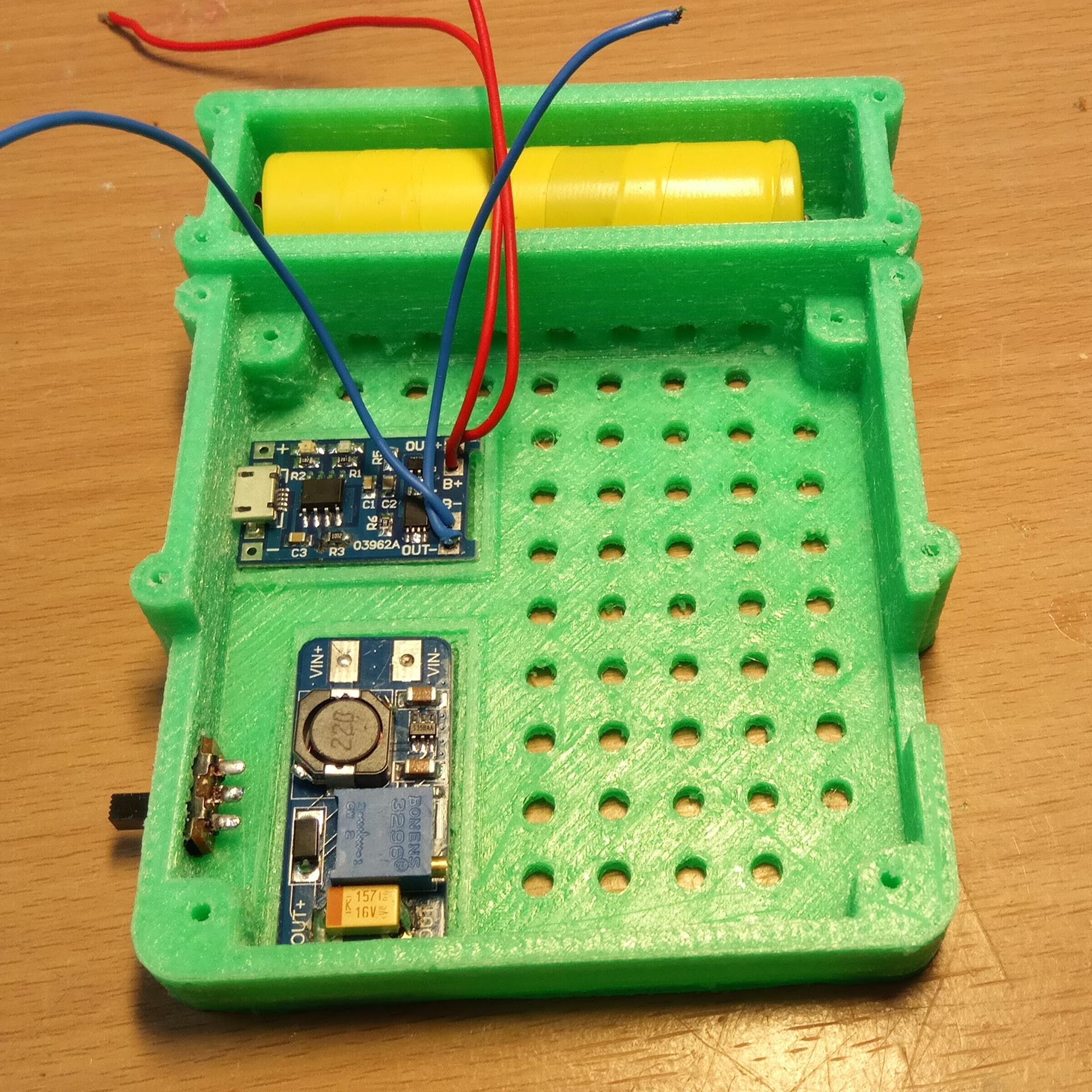

El módulo de control de carga de la batería y el convertidor elevador (el probador funciona a un voltaje de 9V) están pegados a lugares especialmente diseñados.

→

Aquí hay una carpeta con modelos 3D.

Publicado bajo la licencia WTFPL.

Bueno, y tradicional: ¡Diviértete!