Amigos, hoy les diremos cómo, sobre nuestras cabezas, las máquinas dieron un paso tranquilo un poco hacia adelante, o cómo un sótano de Petersburgo desarrolló de repente una línea de enfriadores.

Por lo tanto, en cualquier edificio antiguo nuevo o bien renovado, hay un sistema de aire acondicionado central. Mantiene un microclima y, junto con un sistema de ventilación, proporciona una atmósfera adecuada para personas y máquinas.

Un elemento clave de dicho sistema es un enfriador.

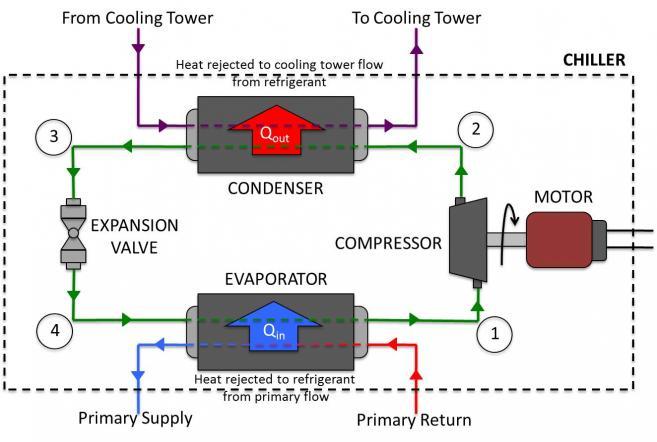

Chiller (máquina de enfriamiento por agua): un aparato para enfriar un líquido mediante un ciclo de refrigeración por compresión o absorción de vapor. Después de enfriar en la enfriadora, se puede suministrar líquido a los intercambiadores de calor para enfriar el aire (fan coil) o para eliminar el calor del equipo. Durante el enfriamiento líquido, el enfriador genera un exceso de calor, que debe eliminarse al medio ambiente.

Wiki - EnfriadorEl enfriador funciona de la siguiente manera:

1. En el circuito de freón (verde), el freón gaseoso ingresa al compresor, que lo comprime varias veces.

2. El freón comprimido pero aún gaseoso pasa a través del condensador, donde también se agrega una temperatura más baja a la alta presión, como resultado de lo cual el freón se condensa en la fase líquida (por lo tanto, el condensador se llama condensador).

3. El freón líquido pasa a través de una válvula de expansión térmica que, de acuerdo con las señales del sensor, regula su flujo.

4. El freón líquido ingresa al evaporador, donde recibe calor del agua circulante (proviene del consumidor del frío, por ejemplo, un aire acondicionado de oficina o un sistema de enfriamiento de la máquina). Habiendo recibido una cantidad suficiente de calor del agua, el freón se evapora, y todo se repite nuevamente: el agua del consumidor se enfrió y el freón voló aún más.

Esquema

Este esquema de la unidad de refrigeración es tan antiguo como toda la industria y la humanidad nunca ha encontrado nada más refinado. Todos los ciclos térmicos conocidos actualmente se ajustan al ciclo de Carnot. Entonces, al igual que la industria automotriz, el "refrigerador" trabaja en los detalles: se están mejorando los condensadores, evaporadores, compresores, etc. Además, este pequeño número de piezas dio una cantidad bastante grande de circuitos y tipos de máquinas de refrigeración, cada una de las cuales encontró su propio campo de aplicación.

En este artículo estamos hablando de esas máquinas grandes que se instalan en los techos de edificios de oficinas, fábricas, centros de datos, etc. Dichas máquinas tienen una capacidad de 0,5 MW a 2-3 MW. Además, tiene sentido construir torres de enfriamiento completas.

En una forma clásica, estas máquinas se ven así:

En el nivel inferior vemos dos compresores de tornillo (verde). Se puede ver un evaporador de carcasa y tubos detrás de los compresores (foto a continuación, pintada en negro). En el segundo nivel se encuentran las torres de enfriamiento en forma de V, que desempeñan el papel de un condensador. Bueno, por supuesto, un armario eléctrico con electrónica de potencia y una unidad de control.

Y ahora el prefacio.

Hace un año, Felzer contactó a nuestra oficina, que en ese momento produjo enfriadores con éxito de varias capacidades, modificaciones y propósitos. La situación era tal que la compañía tenía muchos pedidos diversos, para cada uno de los cuales era necesario elegir un automóvil de las líneas existentes y "terminar" ligeramente los contornos, el metal, etc. Los componentes se ordenaron por separado para cada máquina, el metal se produjo de acuerdo con la documentación estándar, pero sujeto a ajustes.

La gerencia de la compañía decidió desarrollar una línea de enfriadores que cubriera la mayor variedad de pedidos, al tiempo que reduce el número de piezas únicas para cada máquina a cero y, por supuesto, para que se vea bien. Quería tener una serie de componentes estándar en existencia, elegir lo que necesitaba y armar el modelo ordenado.

El departamento de diseño de la empresa estaba ocupado. Si contrata nuevos diseñadores, primero debe capacitarlos en todos los matices técnicos, luego controlar el proceso de diseño y luego ponerlos en el trabajo o despedirlos. Se decidió externalizar esta tarea para nosotros. Sucedió que el diseñador jefe y CEO estudió con el profesor Barilovich

(Prof. Barilovich ) en la Universidad Politécnica, por lo que el tema del refrigerador y la ingeniería de calor en general era más que familiar.

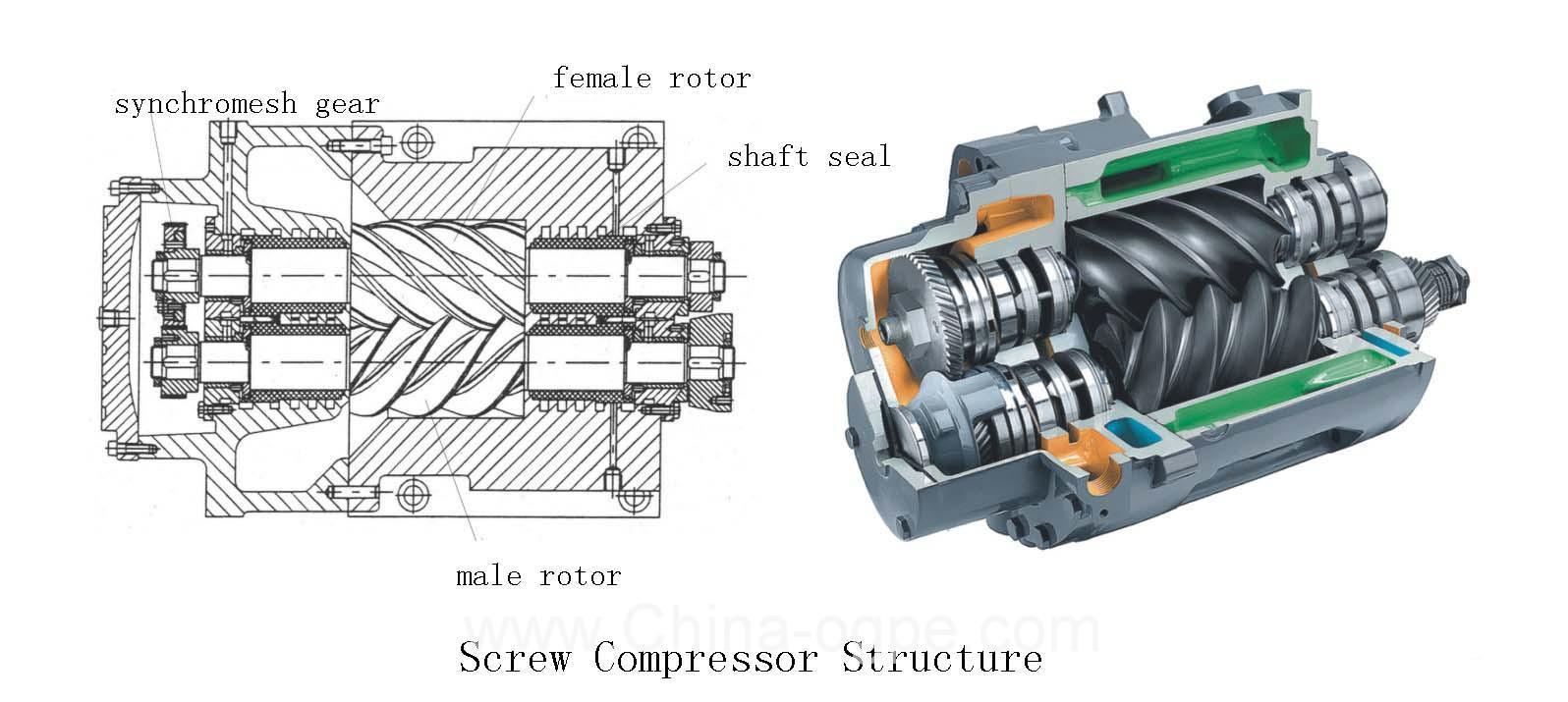

Nuestra oficina, después de haber comenzado un estudio profundo del tema, descubrió que, en primer lugar, sí, los compresores de tornillo están en todas partes y, en segundo lugar, a menudo están reservados para instalaciones críticas, es decir, están instalados dobladores.

Un compresor de tornillo se ve así:

Y funciona así:

Aquí todo está claro: los rotores giran, capturan el volumen de gas, lo empujan a lo largo del eje, mientras que la cámara de trabajo disminuye geométricamente, comprimiendo el gas. La potencia de dichos compresores está regulada por la geometría de los rotores y la potencia de los motores eléctricos que los impulsan. Una amplia gama de un modelo no cubre. Necesita poner uno o dos más una reserva, por lo que no hay una modularidad especial para construir.

Cual es la alternativa?

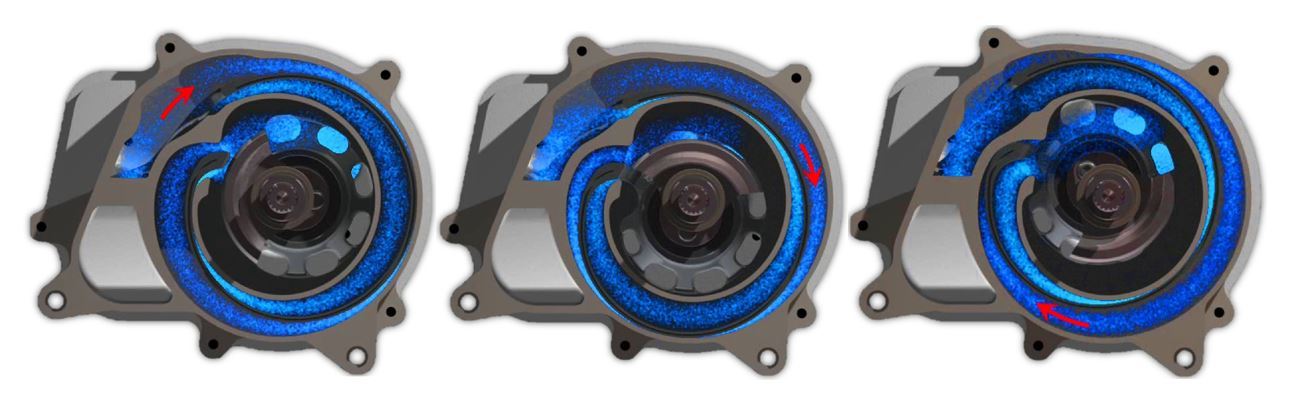

Compresores scroll. Funcionan según un principio similar, solo que en lugar de tornillos, usan espirales concéntricas.

Una espiral permanece estacionaria, y la otra realiza movimientos excéntricos sin rotación, lo que garantiza la transferencia del medio de trabajo desde la cavidad de succión a la cavidad de descarga.

Wiki - compresor scroll .

Esquema de trabajo:

Dichos compresores se utilizan para construir máquinas junior (de menor potencia); los compresores se combinan en conjuntos de dos unidades (dúo), tres (trío) y cuatro (cuatro). Esto se debe al hecho de que los compresores más potentes están limitados por la altura de las espirales. Si se puede aumentar la potencia del motor eléctrico que acciona una de las espirales, entonces hay algunos problemas con la propia espiral. Las hélices de mayor altura son bastante difíciles de producir, y esto se debe a una gran cantidad de problemas de resistencia, mecanizado, control, etc.

Para una máquina con una capacidad de 250 kW, se puede usar un conjunto de tales compresores, pero para una máquina con una capacidad de 1 MW, sería necesario forzar todo el nivel inferior con conjuntos de compresores, de modo que ni siquiera hubiera espacio para un evaporador, sería necesario hacer crecer la máquina, pero no. Hay modularidad, pero no es suficiente para todo el rango de la línea.

Pero justo cuando comenzamos el desarrollo, sucedió algo interesante: Copeland (un fabricante de compresores scroll, una división de Emerson) anuncia la noticia de que lograron lanzar la producción de rollos de gran capacidad, además, si el compresor anterior solía tener 30 caballos de fuerza fuerzas, ahora - 60 caballos de fuerza (

página Copeland sobre compresores de 60 CV).

Y luego nos dimos cuenta: ¡aquí está! Se inició una coordinación activa con los diseñadores del cliente, cálculos preliminares y estimaciones de diseño.

Uno de los argumentos clave a favor de esta decisión fue el tema de la redundancia. Si la máquina con compresores de tornillo necesitaba redundancia, entonces se instaló el mismo compresor, y este, por cierto, es uno de los componentes más costosos de la enfriadora. En nuestro caso, fue posible reservar menos compresores, ya que La probabilidad de falla de uno de los dos compresores de tornillo es mayor que la probabilidad de falla de seis de los doce compresores al mismo tiempo.

Junto con la administración del cliente, decidieron hacer exactamente eso, y la línea AirPlus comenzó a nacer gradualmente. Aquí, resultó ser una buena ayuda que Felzer recibiera un pedido de una enfriadora de la capacidad que se encontraba dentro del rango de nuestra línea, por lo que hubo una excelente oportunidad para "revertir" nuestra documentación de diseño en condiciones reales de producción.

Aquí haremos un comentario de que la conexión con la producción fue solo a través de Skype, la planta en sí se encuentra en Riga sobre la base de la Planta de Reparación de Carro de Riga (RVR). Teníamos una lista de equipos de producción, un conjunto de directores técnicos de "Lista de deseos", una visión de los diseñadores del cliente y un montón de historias sobre

cómo hacerlo .

La rutina comenzó para nosotros: la enfriadora fue construida, recibimos comentarios, realizamos ajustes a la documentación de diseño.

La idea de nuestra línea no era nueva. Crecimos la enfriadora desde la máquina más joven a la más antigua alargando la máquina. Aquí fue necesario alcanzar el equilibrio entre la longitud de la hoja estándar, el campo de trabajo de la máquina dobladora, las dimensiones de los contenedores de transporte, la resistencia de toda la estructura y otros factores.

Se construyó y envió un auto de prueba, luego de lo cual llegó un pedido para dos de los autos más potentes de la línea. Esos eran los que nos preocupaban, que se doblarían al atravesar, que el marco "giraría un tornillo" y así sucesivamente. Por supuesto, hicimos los cálculos necesarios, pero incluso el modelado de elementos finitos más preciso no siempre da un resultado que describa la situación real.

Estos autos son:

El primer nivel está montado: conjuntos de compresores, dos evaporadores de placa son visibles

Las tuberías de la torre de enfriamiento están soldadas:

Los componentes del armario de control están montados:

Ensamblaje de máquina:

Epílogo

Para nuestra decepción, descubrimos que no éramos pioneros en esta área. Muchas empresas que tienen una gran unidad de I + D ya han estado en el pulso y han lanzado líneas similares o ampliado el viejo casi paralelo con nosotros. Pero sea como fuere, resultó ser bastante agradable estar a la vanguardia.

→

Página con fotos en el sitio web de la agencia FORMA→

Página con otros trabajos en el campo de la industria