En este artículo quiero compartir mi experiencia y hablar sobre el camino que hemos recorrido, desarrollando el complejo industrial de software y hardware

WebHMI para monitorear sistemas de ingeniería. Debajo del corte muchas fotos.

La historia de WebHMI comenzó en la primavera de 2013. Luego me entusiasmó la idea de una casa inteligente y en el tiempo libre hice todo tipo de juguetes para encender automáticamente las luces del inodoro, recolectar lecturas de medidores de agua, etc. Una vez que mi amigo miró el sistema resultante y pensó que podía venderse, comenzamos a pensar cómo y a quién. Pero resultó de alguna manera no elegante. Poco después, se le ocurrió una idea diferente: encontró un nicho vacante en el mercado de los sistemas de automatización industrial. Y lo implementamos.

Prologo

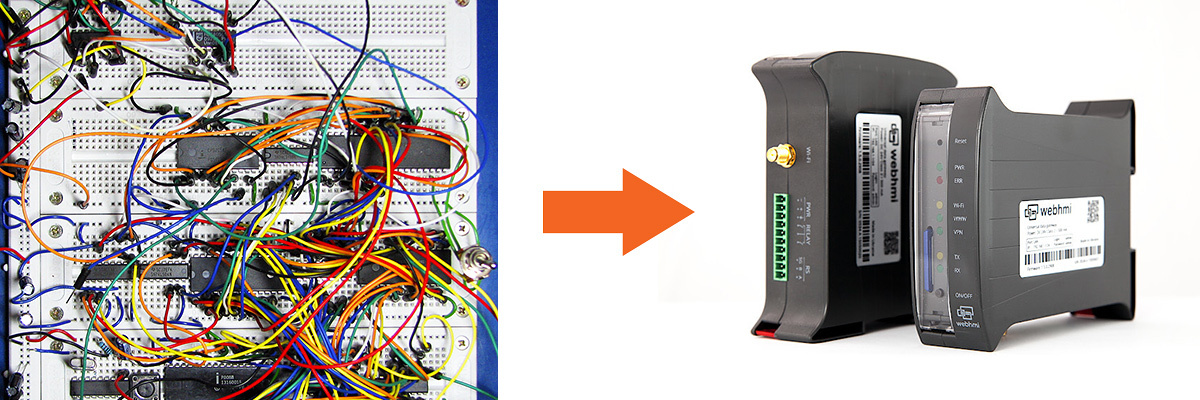

La situación era tal que las soluciones existentes en el mercado de la automatización eran adecuadas para grandes fábricas con presupuestos multimillonarios, pero en vista del volumen y el alto costo, eran completamente inaceptables para las empresas medianas y pequeñas. Las soluciones clásicas para monitorear procesos tecnológicos, los sistemas SCADA, cuestan mucho dinero, requieren una poderosa PC industrial, SO y licencias de DB, requieren muchas, muchas horas de trabajo de un ingeniero calificado para configurar el software y crear un proyecto. Si, por ejemplo, tiene un pequeño invernadero, entonces probablemente no podrá invertir decenas de miles de dólares en un sistema de monitoreo de varias decenas de parámetros. Y si tales invernaderos, digamos, 10-20? ¿Y si están espaciados geográficamente? El costo de tales sistemas despega inmediatamente al cielo, pero al mismo tiempo todavía resuelven mal los problemas "pequeños". Y completamente inadecuado para sistemas distribuidos.

En el otro lado de la escala había paneles HMI. Tienen un costo relativamente bajo (desde unos pocos cientos de euros) y le permiten crear una interfaz de operador local para cualquier sistema pequeño. Como regla general, una instalación. Sin embargo, estos paneles tienen una funcionalidad muy limitada y no satisfacen las necesidades de los clientes modernos.

Hemos puesto nuestra mira en el nicho entre los grandes sistemas SCADA y los paneles HMI. Comenzamos a buscar opciones para lo que se puede utilizar como plataforma de software y hardware. Rápidamente se hizo evidente que todo tendría que ser hecho por nosotros mismos, de lo contrario no funcionaría para ganar dinero con la solución. Una PC industrial preparada hará que la solución sea demasiado costosa y poco interesante para el cliente, o no generará dinero. No había software terminado tampoco.

PC industrial que no usamos

Mirando hacia el futuro, diré que logramos crear un producto que es comparable en valor al panel HMI, pero que tiene una funcionalidad incomparablemente mayor. De hecho, se obtuvo un sistema SCADA completo. Además, para el desarrollo de proyectos basados en él, no se requiere software adicional: el desarrollo, o más bien la configuración, se realiza directamente en el navegador. Todo el software necesario está incluido y funciona a bordo.

El proceso de desarrollo de cualquier dispositivo, y aún más industrial, es fundamentalmente diferente del desarrollo de software. Aquí el precio del error es incomparablemente más alto. El ciclo de "hacer cambios: verificar el resultado" dura semanas porque La modificación de la placa requiere ordenarla en producción, montaje y puesta en marcha. Y este es un tiempo de producción largo, tiempo de entrega (desde China), dinero para logística, montaje, instalación, depuración. Pero, afortunadamente, al comienzo de nuestro viaje no lo sabíamos. De lo contrario, no sé si decidirían jugar este juego o no.

Primeros pasos

No nos comprometimos a desarrollar nuestra propia PC. Para esto, no había experiencia cursi, ni dinero, ni personal adecuado. Además, las PC clásicas son poco adecuadas para nuestra aplicación. Imaginamos nuestro dispositivo como una pequeña caja que puede colocarse en el gabinete de automatización en un riel DIN y alimentarse de los que ya están disponibles en el gabinete de 24V. Para hacer esto, decidimos tomar un System-On-Module (SOM) listo para usar y ensamblar una "placa base" con una fuente de alimentación y todos los periféricos que necesitamos. La tarea parecía bastante simple y realizable en unas pocas semanas, un máximo de meses.

Como resultó más tarde, estos términos fueron ligeramente optimistas. Montar un prototipo en una mesa y obtener un dispositivo industrial que funcione de manera estable son, como dicen, dos grandes diferencias. El primer diseño de trabajo se puede montar en la rodilla de una semana en dos. Pero para finalizar este diseño para un producto en serie comercial, nos llevó un año y medio.

Para la primera versión del software, establecimos una tarea mínima para nosotros: trabajar con los protocolos Siemens PPI y Modbus ASCII / RTU. Porque Tenía mucha experiencia en desarrollo web, la interfaz estaba originalmente basada en tecnologías web. Esto se ha convertido posteriormente en una característica clave del producto.

¿Por qué exactamente estos protocolos? Encontramos un cliente potencial: un cliente que era bastante leal con nosotros y que estaba listo para probar nuestro producto para monitorear la instalación de su empaque. En su parque de equipos había PLC de las familias Siemens S7 200 y Delta DVP. Ahora, por supuesto, la lista de protocolos compatibles es mucho más amplia. Incluso puede escribir sus propios protocolos en Lua si es necesario. Pero entonces no soñamos con eso.

Entonces, habiendo asegurado el soporte de un cliente potencial, comenzamos a desarrollar nuestro producto. Creo que tuvimos el comienzo correcto: resolvimos un problema específico (seguimiento del número de productos fabricados) y no inventamos una solución universal a un problema abstracto. De lo contrario, definitivamente estaríamos empantanados en deseos infinitos de agregar "otra" característica asesina muy importante, que no estaría claro si sería útil al menos para alguien en la vida real.

En el futuro, todas las nuevas "características" se agregaron solo como la necesidad real. Cuando ya hace mucho calor. Además, si un cliente específico necesita una característica y no se puede hacer útil a otros clientes de ninguna manera, no la agregamos. Solo hacemos lo que podemos "vender" a otra persona.

Para la depuración, se utilizó una placa de depuración del fabricante SOM y un montón de placas caseras con varios subsistemas. Por lo tanto, resultó depurar el trabajo de los principales sistemas periféricos sin alterar constantemente la placa base completa. Ya estaba hecho cuando todos los componentes estaban listos y funcionaban según fuera necesario.

El software fue escrito en paralelo con el desarrollo de la primera revisión de la placa. Probablemente no hablaré en detalle sobre el proceso de desarrollo de software. Muchos lectores de Giktayms están familiarizados con este proceso. Solo diré que tuve que:

- revisar tantos enfoques de desarrollo de software

- repensar C / C ++ y hacer amigos con él

- depuración maestra de los errores más místicos que ocurren una vez al mes en momentos aleatorios en sistemas remotos y conducen a un bloqueo del sistema

- aprender a consumir recursos del sistema de manera muy económica

- optimizar todo lo que sea posible y aún más

- aprender a escribir software que funciona durante meses sin reiniciar

Esto se debe principalmente a los recursos muy limitados del SOM seleccionado: CPU de 400MHz, 64MB de RAM, 16 MB de memoria Flash. Para crear sitios web alojados en dicho "servidor", ¡oh, qué difícil! Sin embargo, tenemos PHP, una base de datos, Nginx y muchas otras cosas a bordo. Y si bien el sistema puede funcionar con una capacidad de respuesta sorprendente, por ejemplo, puede dibujar tendencias que se actualizan 20 veces por segundo.

La primera versión del software fue, digamos, solo una prueba de la idea. Verificamos más que en esta plataforma en general es posible darse cuenta de lo que estamos apuntando. Después de 3-4 meses de desarrollo, como mínimo, pero el software "cobró vida". Ahora tenemos una interfaz web donde puede crear pantallas usted mismo para mostrar y visualizar datos desde el PLC. Los datos se leyeron en segundo plano y el navegador actualizó constantemente la información en una computadora, tableta o teléfono en tiempo real. La orientación a la web se ha convertido en la piedra angular de nuestro producto: le permite usar casi cualquier sistema operativo y cualquier dispositivo para mostrar la interfaz del operador, desde el teléfono hasta la Smart TV. También le permite integrarse de manera flexible en la infraestructura de red, trabajar de forma remota a través de Internet, etc.

Nuestro primer proyecto consistió en dos docenas de registros (variables leídas del PLC). Luego planeamos que WebHMI se usaría solo para monitorear pequeños sistemas aislados. ¡Qué humildes e inseguros éramos entonces! Ahora nuestros clientes tienen proyectos de automatización para tiendas y complejos deportivos, donde hay dos mil registros cada uno. Pero entre la primera versión alfa y la versión actual del software hubo más de tres años de minucioso desarrollo, depuración y optimizaciones.

Alrededor del tiempo en que la primera versión alfa del software estaba lista, nuestro ingeniero de hardware diseñó y fabricó la primera versión de la placa de circuito del dispositivo. ¡Estábamos felices de finalmente tener nuestra creación en nuestras manos por primera vez! Este es un sentimiento indescriptible. Estábamos llenos de orgullo por el hecho de que fuimos nosotros quienes fabricamos este dispositivo. Entonces todavía era como un patito feo, aterrador. Pero el suyo, querido.

El primer tablero. Hecho en casa. Ahora ella está trabajando en nuestra oficina.

Después del ensamblaje - archivo

No comenzamos a hacer el caso desde cero. Es caro, largo y difícil. Decidimos usar uno de los gabinetes estándar disponibles en el mercado. El tablero fue diseñado originalmente para un caso específico. El caso fue elegido "más bonito" - italiano. ¡Oh, cómo nos atormentamos con esta Italia! Pero más sobre eso más tarde.

El cuerpo del primer "producto", en realidad un prototipo, lo fresamos manualmente con un dremel, traído con un archivo. Resultó, por supuesto, no con mucha precisión. Y el paso de los agujeros para los LED "flotaba", y los agujeros rectangulares eran completamente desiguales. Pero para entender cómo se verá y, lo más importante, para poner el tablero en el estuche, resultó.

Primer edificio

Teníamos miedo de que los conectores no llegaran a donde era necesario, de que pudiéramos fastidiarlos en alguna parte. En general, hubo algunos errores, pero sorprendentemente no hubo nada fatal. Aquí y allá era necesario mover los conectores 1-2 mm y todo. Movimos los conectores, los LED y las aberturas en el caso a la siguiente, probablemente las revisiones 10-15. Todo el tiempo había algo para mejorar. Inmediatamente hacer todo perfectamente no funcionó. El conector de Wi-Fi generalmente tuvo que ser reemplazado por uno no estándar, más largo. Porque algunas antenas no querían enrollarse en hilos cortos.

Ventas

¿Qué hacer cuando el primer prototipo está listo? ¡Véndelo de inmediato! Pero, ¿qué tan fácil es mostrarle al cliente un dispositivo industrial que interactúa con otros dispositivos? Armamos una maleta de demostración en la que colocamos el conjunto mínimo de caballeros: PLC, fuente de alimentación, panel HMI y, por supuesto, WebHMI.

Maleta de demostración

Esta maleta hizo posible realizar demostraciones "en el campo", en las instalaciones del cliente, y al mismo tiempo tenía la movilidad que permitía moverlo de un lugar a otro, encenderlo y apagarlo rápidamente. Por cierto, casi sin cambios, lo usamos hasta el día de hoy.

Después de presentar el prototipo al cliente y recibir su aprobación, decidimos fabricar el primer lote de 5-10 dispositivos. ¡Qué difícil e injustificablemente caro en nuestro país!

Ir a la serie

La placa prototipo se hizo en casa. Pero la fabricación de 12 tableros simples de dos capas en galvanoplastia costó algo de dinero malo en esos momentos (más de $ 100, al parecer). Pero la calidad de las tablas y especialmente la seda me hizo llorar, casi artesanal. Luego intentaron ordenar en la fábrica de Etal. También nos decepcionó.

A la izquierda está la placa de producción de la fábrica Etal. A la derecha está China.

Mucho más tarde, cuando pedimos los tableros que ya estaban en China, nuevamente lloramos. ¡La calidad se comparó con la doméstica como el cielo y la tierra! Seda transparente, agujeros exactamente en el centro de las almohadillas, máscara de soldadura densa y uniforme. La calidad es dos órdenes de magnitud más alta que la producción local a un precio tres veces menor ... Entonces, ¿quién apoyará al productor nacional después de eso?

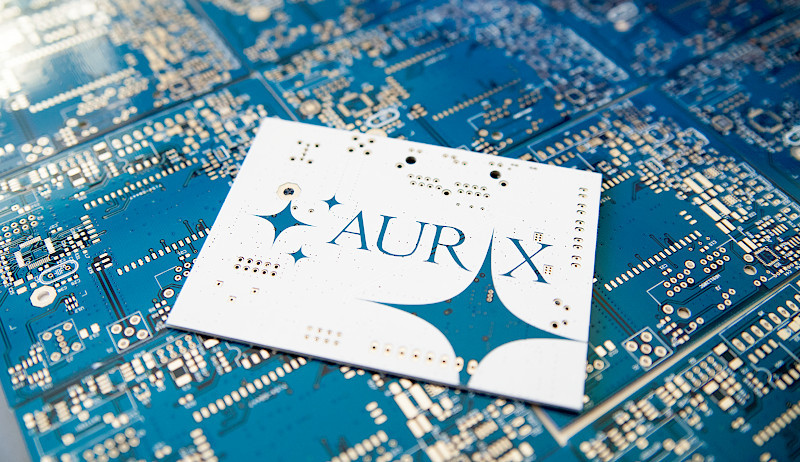

Tablas de China. Aurix es el nombre en clave del proyecto.

Se compraron los accesorios. Los tableros están ensamblados, verificados. Pero los edificios estaban en problemas.

Teníamos alrededor de 5 muestras de cajas a mano, que queríamos fresar en CNC e inscribir en ellas. Pero desde tenemos una pequeña circulación, y el producto es mucho más complicado que el soberano que es familiar para los anunciantes, fue difícil encontrar a aquellos que querían cumplir con nuestro pedido. Casi irrealista. El caso que tenemos es de forma compleja, para imprimir en él debe usar una tampografía. Y es bueno cuando hay una gran circulación porque El ajuste y el ajuste del proceso es un negocio complejo y desagradable. Tenemos muchas impresiones en solo 5 edificios. Nadie quería tomar un trabajo tan desagradecido porque no ganarías dinero con él. Con CNC, la historia es similar.

Con la pena a la mitad, resultó estar de acuerdo con un par de chicos y en unas pocas semanas obtuvimos 4 juegos de casos en los que había aperturas donde era necesario e inscripciones donde era necesario. Deje que las inscripciones fueran de un color terrible y lejos de estar perfectamente impresas, pero lo fueron.

Los primeros productos comerciales en el caso.

Pero mientras duró la epopeya con los edificios, ¡ya pudimos vender el primer dispositivo! Se necesita con urgencia poner algo al cliente en el objeto. No había edificios prefabricados. Entonces, el primer dispositivo comercial también se molió manualmente en el balcón y no tenía inscripciones. El cuerpo estaba disponible solo extravagantemente verde. Pero todo esto no era importante. Es importante que nos hayan pagado, eso significa que estamos haciendo lo que la gente necesita.

Bautismo de batalla

Trabajar en un entorno industrial

En esta instalación, encontramos por primera vez lo que se llama Industrial: ruido, polvo, pastillas. Organizar una conexión estable a través del bus RS-485 "en la mesa" no es un ejemplo más fácil que en un objeto real. Nuestra conexión era constantemente defectuosa. ¡Cuánto atormentamos con este neumático! Pero, como resultó más tarde, la falla fue ... una punta en el cable. Entre el suelo y las líneas de señal A y B, surgió una diferencia de potencial de hasta 40 V, pulsada y aleatoriamente. ¡Y está en un cable de 50 cm de largo! Además, la punta solo era visible en el osciloscopio. En el voltímetro, todo estaba dentro de los límites normales. Habiendo eliminado la causa de la interferencia, estabilizamos la conexión y obtuvimos un sistema que funciona. Pudimos entregar el trabajo y obtener el siguiente pedido.

Casi de inmediato, nos dimos cuenta de que vender el dispositivo nosotros mismos era una tarea imposible. Necesita conocer al cliente, tener una relación con él, comprender sus necesidades. Es muy fácil entrar y vender un producto nuevo y único. No venderemos mucho. Muchas personas aún no entienden de inmediato qué es WebHMI cuando intentamos informarles sobre el sistema. Por lo tanto, decidimos realizar ventas a través de distribuidores integradores: así es como el integrador ofrecerá el producto directamente. Y ya conoce a sus clientes, tiene una gran base de datos de contactos, no solo puede vender equipos, sino también completar un proyecto basado en ellos. Y el cliente satisfará y ganará.

Por lo tanto, comenzamos a negociar con socios potenciales. Y muy rápidamente pudimos entrar en un proyecto interesante. En una planta metalúrgica, se necesitaba un sistema para monitorear los parámetros de operación de los hornos en los que se elimina la tensión de las tuberías laminadas. Literalmente, tan pronto como los primeros edificios estuvieron listos, dos de ellos fueron vendidos en este proyecto.

En este proyecto, descubrimos muchos problemas. Y los que no se sospechaban. El software tuvo que ser modificado en gran medida para optimizar el sistema. Sentimos qué es una pérdida de memoria, qué es depurar un sistema en otra ciudad. ¡La plataforma de hardware también tuvo que rehacerse casi desde cero! Inicialmente, supusimos que WebHMI estaría alimentado por una fuente de alimentación industrial de 24V buena y de alta calidad. Por lo tanto, no se preocuparon particularmente por la inmunidad al ruido. Pero en condiciones industriales, todo no funciona en absoluto, como en la vida cotidiana.

Uno de los WebHMI vendidos allí se estrelló en solo unos minutos de operación. Lo que simplemente no probamos, y diferentes fuentes de alimentación y filtros, y anillos de ferrita, protegieron y pusieron a tierra todo lo que pudieron. Nada ayudó Además, el segundo WebHMI en otro horno funcionó de manera estable. Como resultado, rehicimos completamente los circuitos de WebHMI, agregando filtros muy potentes de interferencia de entrada en la alimentación.

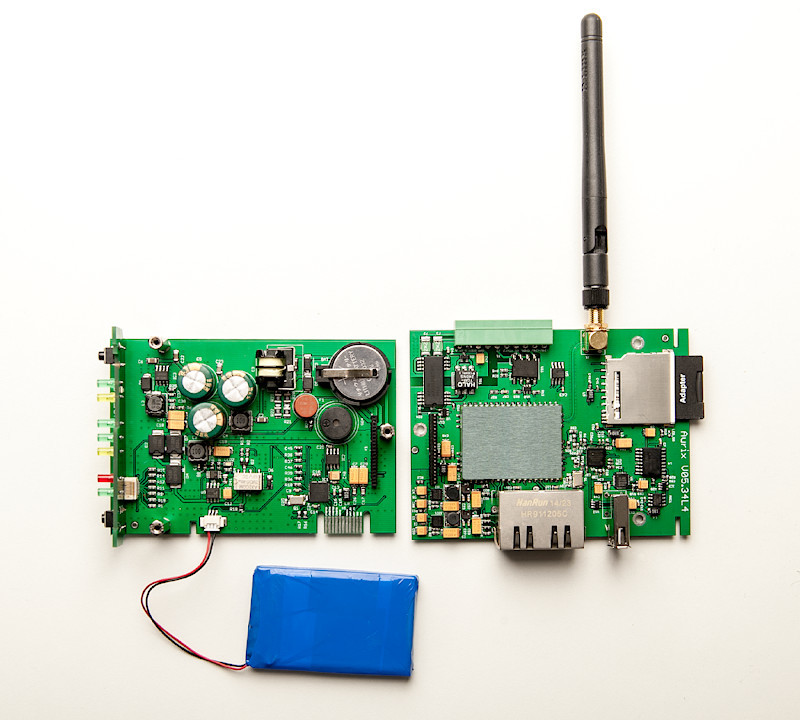

Segunda generación

Además, se reemplazaron muchos otros componentes, se agregaron muchos otros. La memoria no tenía la forma de un módulo USB, sino la forma de una tarjeta SD. Había una batería de Li-Po para la capacidad de completar correctamente el trabajo y, si lo desea, poder trabajar hasta dos horas de forma autónoma. Esto le permite sobrevivir a cortes de energía cortos sin apagar y reiniciar. También puede enviar una señal de socorro a los sistemas de nivel superior. Agregaron la capacidad de apagar el conector USB externo para restablecer los módems 3G externos a los que les gusta colgarse periódicamente. Probamos diferentes centros, formadores de bus RS-485.

Hubo muchas dificultades con el bus RS-485. Por lo general, se debieron al hecho de que a los integradores realmente no les gusta comprar un cable especial para RS-485. En lugar de un cable especial costoso, utilizan un cable de par trenzado normal, considerando que es un reemplazo igual. La confusión también trae malentendidos de su parte de los conceptos básicos de este neumático. El mito está muy extendido de que para la operación de este bus, solo dos cables son suficientes: A y B. Pero esto no es así. Cuando se trabaja en un entorno industrial, en un bus largo y cuando todos los dispositivos funcionan con diferentes fuentes de alimentación o incluso fases, se producen diferencias de potencial y un tercer cable común es esencial para igualar los potenciales. Además, una pantalla es muy deseable. Ahora usamos un moldeador galvánicamente aislado RS-485. Esto mejora la fiabilidad.

Después del lanzamiento de la versión actualizada del hardware, reemplazamos todos los dispositivos instalados previamente con nuevas versiones para nuestra propia tranquilidad.Fiabilidad

WebHMI puede sobrevivir a muchos errores de edición con poca sangre. Pero algunos de ellos requieren contactar a nuestro ingeniero de servicio. El entretenimiento favorito para los integradores es suministrar 230V a RS-485. Por cierto, ¡estas son las únicas razones para contactar para reparaciones! Si no viola nuestros equipos con una instalación incorrecta, entonces todo ha estado funcionando como un reloj durante muchos años. Las consecuencias de conectar 230V al bus RS-485.Con las unidades flash, también tuvimos muchos problemas diferentes. Se utiliza para almacenar imágenes y bases de datos con registros, gráficos y todos los demás datos acumulados. El USB DOM (Disk-On-Module) que usamos inicialmente era raro, de calidad y velocidad inestables, volumen pequeño y disponibilidad impredecible. Como resultado, cambiamos a tarjetas de memoria industrial. Con las tarjetas de memoria había una saga separada.WebHMI ahora se envía sin una tarjeta de memoria, ya que Todos necesitan una cantidad diferente. Las tarjetas industriales son significativamente más caras que las tarjetas comerciales. Por lo tanto, dejamos la elección de la tarjeta al cliente: un complemento demasiado grande en el precio y el volumen de la tarjeta. 1 GB es suficiente para alguien y le da 32 GB a alguien.Recomendamos a todos usar tarjetas industriales. Pero los nuevos clientes, aparentemente que desean ahorrar algo de dinero, están tratando de usar tarjetas comerciales de un puesto cercano. No hay diferencia para ellos: si está escrito que esta es una tarjeta SD, entonces debería funcionar.

Las consecuencias de conectar 230V al bus RS-485.Con las unidades flash, también tuvimos muchos problemas diferentes. Se utiliza para almacenar imágenes y bases de datos con registros, gráficos y todos los demás datos acumulados. El USB DOM (Disk-On-Module) que usamos inicialmente era raro, de calidad y velocidad inestables, volumen pequeño y disponibilidad impredecible. Como resultado, cambiamos a tarjetas de memoria industrial. Con las tarjetas de memoria había una saga separada.WebHMI ahora se envía sin una tarjeta de memoria, ya que Todos necesitan una cantidad diferente. Las tarjetas industriales son significativamente más caras que las tarjetas comerciales. Por lo tanto, dejamos la elección de la tarjeta al cliente: un complemento demasiado grande en el precio y el volumen de la tarjeta. 1 GB es suficiente para alguien y le da 32 GB a alguien.Recomendamos a todos usar tarjetas industriales. Pero los nuevos clientes, aparentemente que desean ahorrar algo de dinero, están tratando de usar tarjetas comerciales de un puesto cercano. No hay diferencia para ellos: si está escrito que esta es una tarjeta SD, entonces debería funcionar. ¿Es lógico? No

Dichas tarjetas no duran mucho. Y hasta que el cliente pierda sus datos, no quiere creer que no todas las tarjetas sean iguales. Las tarjetas comerciales pueden "morir" en solo unas pocas semanas.En busca de una solución, llegamos a la conclusión de que, junto con el dispositivo que ofrecemos, nos compra inmediatamente un mapa industrial, por así decirlo "de una sola fuente". Para ofrecer un producto en el que confiamos, tuve que realizar una gran cantidad de trabajo de investigación. Compare muchas tarjetas diferentes de diferentes fabricantes, pruebe la velocidad de grabación, conduzca bajo condiciones industriales durante mucho tiempo. Prueba con diferentes proveedores. Transcend representantes en nuestra oficina. Discutimos sus productos.

Transcend representantes en nuestra oficina. Discutimos sus productos.¿Vamos a jugar al tetris?

Una nueva revisión de la placa requería un lugar para instalar componentes voluminosos adicionales. Porque

Como no había más espacio en el caso, tuve que pensar en cómo colocar todo esto dentro del espacio asignado. Se nos ocurrió un sandwich de tres tablas. Esto permitió el uso de todo el volumen del cuerpo. Pero esto también trajo problemas adicionales a la logística y el embalaje.Era necesario encontrar bastidores de longitud rara, para descubrir cómo transferir muchas señales entre los tableros (los cabezales de alfiler estándar de 2.54 mm ocupan demasiado espacio). Para descubrir cómo transferir otra tonelada de señales al panel frontal, en el que se agregaron LED adicionales para indicar la presencia de la conexión a Internet y VPN, y un botón de reinicio para la configuración de red. Todo esto requirió la búsqueda de varios componentes, sus proveedores, la coordinación de diseños, mediciones de todas las dimensiones con un calibrador a vernier y accesorios en el caso, producción de lotes de prueba y alteraciones repetidas. Los tableros se han convertido en capas múltiples. Este proceso tomó mucha fuerza, nervios y tiempo. Probablemente medio año.

Aquí puede ver el número de revisión interna de la placa V05.34L4. Se descifra simplemente: la quinta generación de diseño, la 34a revisión. ¡Piénselo, dibujamos, hicimos y probamos 34 modificaciones de los tableros antes de llegar a esta etapa! Esta es una excelente manera. Por cierto, después de eso solo hubo dos pequeñas modificaciones.

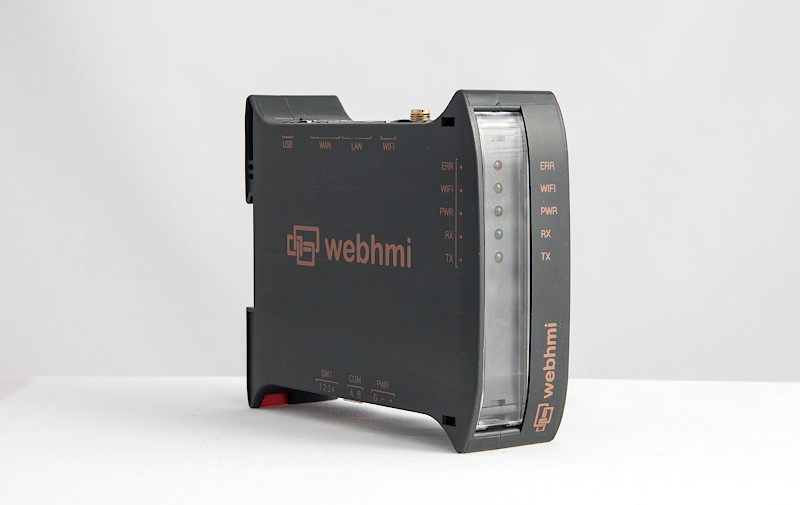

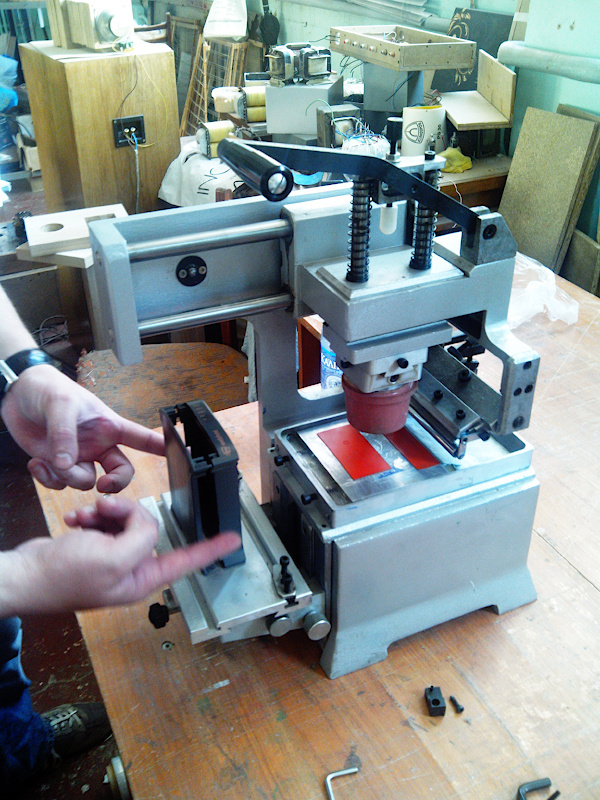

Aquí puede ver el número de revisión interna de la placa V05.34L4. Se descifra simplemente: la quinta generación de diseño, la 34a revisión. ¡Piénselo, dibujamos, hicimos y probamos 34 modificaciones de los tableros antes de llegar a esta etapa! Esta es una excelente manera. Por cierto, después de eso solo hubo dos pequeñas modificaciones. Apariencia del dispositivoExternamente, WebHMI también ennobleció. El color de las inscripciones se volvió gris, aprendimos a aplicar las inscripciones nosotros mismos. Pudimos resolver el problema de la molienda en nuestro país en pequeños lotes por dinero adecuado solo temporalmente. Fresamos piezas de 50 cajas, luego cerró la tienda. Ahora los casos nos son procesados en Italia por el fabricante de los casos. Pero las inscripciones las aprendimos a hacer nosotros mismos. Compramos una máquina de tampografía, dominamos la tecnología de impresión. Resulta muy bien, incluso mejor que los italianos. Es comprensible: podemos permitirnos lamer el proceso de impresión en nuestro caso al ideal. Tenemos un producto. Modificamos la imprenta, hicimos nuestros propios ajustes; en general, nos confundimos. Pero valió la pena. Conoce - en la ropa.

Apariencia del dispositivoExternamente, WebHMI también ennobleció. El color de las inscripciones se volvió gris, aprendimos a aplicar las inscripciones nosotros mismos. Pudimos resolver el problema de la molienda en nuestro país en pequeños lotes por dinero adecuado solo temporalmente. Fresamos piezas de 50 cajas, luego cerró la tienda. Ahora los casos nos son procesados en Italia por el fabricante de los casos. Pero las inscripciones las aprendimos a hacer nosotros mismos. Compramos una máquina de tampografía, dominamos la tecnología de impresión. Resulta muy bien, incluso mejor que los italianos. Es comprensible: podemos permitirnos lamer el proceso de impresión en nuestro caso al ideal. Tenemos un producto. Modificamos la imprenta, hicimos nuestros propios ajustes; en general, nos confundimos. Pero valió la pena. Conoce - en la ropa. Nuestra máquina al momento de la compra.En general, es muy difícil para nosotros trabajar con italianos. Son lentos, piensan bien, cumplen los requisitos a través del tiempo. Constantemente, en algún lugar, sí, lo arruinarán. Ya hemos acumulado una montaña de edificios defectuosos.Ahora la plataforma de hardware ha sido depurada y estable durante mucho tiempo. Montado en una línea de montaje automática. Durante unos dos años ya no le hacemos cambios. Pero el software se está desarrollando todos los días. Por lo general, lanzamos un nuevo firmware una vez al mes con cambios, mejoras y problemas encontrados.Después del refinamiento del "hierro" para una operación estable en las condiciones del taller metalúrgico, dormimos en paz. Ahora todas las demás aplicaciones nos parecen un jardín de infantes: WebHMI sobrevivirá en casi todas partes. Ahora se usa en lugares diversos e inesperados, desde empresas de panadería hasta cervecerías, desde plantas metalúrgicas hasta ferrocarriles y puertos, desde tiendas hasta complejos deportivos. Y, por supuesto, objetos distribuidos: invernaderos, calderas de gas y electricidad, estaciones de bombeo, estaciones de intercambio, sistemas de riego. La única limitación significativa es el rango de temperatura de 0 a + 50 ° C. Está limitado por la presencia de una batería de Li-Po y sus parámetros de funcionamiento.

Nuestra máquina al momento de la compra.En general, es muy difícil para nosotros trabajar con italianos. Son lentos, piensan bien, cumplen los requisitos a través del tiempo. Constantemente, en algún lugar, sí, lo arruinarán. Ya hemos acumulado una montaña de edificios defectuosos.Ahora la plataforma de hardware ha sido depurada y estable durante mucho tiempo. Montado en una línea de montaje automática. Durante unos dos años ya no le hacemos cambios. Pero el software se está desarrollando todos los días. Por lo general, lanzamos un nuevo firmware una vez al mes con cambios, mejoras y problemas encontrados.Después del refinamiento del "hierro" para una operación estable en las condiciones del taller metalúrgico, dormimos en paz. Ahora todas las demás aplicaciones nos parecen un jardín de infantes: WebHMI sobrevivirá en casi todas partes. Ahora se usa en lugares diversos e inesperados, desde empresas de panadería hasta cervecerías, desde plantas metalúrgicas hasta ferrocarriles y puertos, desde tiendas hasta complejos deportivos. Y, por supuesto, objetos distribuidos: invernaderos, calderas de gas y electricidad, estaciones de bombeo, estaciones de intercambio, sistemas de riego. La única limitación significativa es el rango de temperatura de 0 a + 50 ° C. Está limitado por la presencia de una batería de Li-Po y sus parámetros de funcionamiento.Embalaje

Una tarea interesante fue la creación de envases. Porque

Como nuestro producto no se fabricó en lotes muy grandes, no queríamos pedir varios miles de paquetes a la vez: era dinero congelado y un lugar muerto para el almacenamiento en la oficina. Por lo tanto, el embalaje fue hecho por nosotros mismos. Pedimos cortar espuma en un láser y pegamos el alojamiento como ventas. Lo ponemos en cajas de cartón adecuadas de tamaño estándar. La imagen en las cajas nos es aplicada por seda por el maestro familiar. Resulta hermosa y prácticamente. Aunque cortar espuma es una ocupación desagradable. Siempre se esfuerza por encender, fumar, apesta. Resulta caro, mucho matrimonio. Pero el resultado final es asombroso. Se ve caro. Reunirse, después de todo, en la ropa. Y el dispositivo está protegido de manera confiable durante el transporte. Apariencia del embalajeLuego encontramos algunos más buenos distribuidores e integradores, y aún trabajamos con muchos. No participamos en ventas directas, pero estamos trabajando en el desarrollo de una red de distribuidores. Ayudamos a los distribuidores, si es necesario, a participar en seminarios, exposiciones, capacitar a su personal para trabajar con WebHMI. El desarrollo de una red de distribuidores es, como resultó, también una tarea interesante y fascinante. Los distribuidores se esfuerzan constantemente por robarse al cliente unos a otros, pelean. Y tenemos que reconstruir el sistema para que sea interesante que los distribuidores trabajen y que los clientes estén satisfechos.

Apariencia del embalajeLuego encontramos algunos más buenos distribuidores e integradores, y aún trabajamos con muchos. No participamos en ventas directas, pero estamos trabajando en el desarrollo de una red de distribuidores. Ayudamos a los distribuidores, si es necesario, a participar en seminarios, exposiciones, capacitar a su personal para trabajar con WebHMI. El desarrollo de una red de distribuidores es, como resultó, también una tarea interesante y fascinante. Los distribuidores se esfuerzan constantemente por robarse al cliente unos a otros, pelean. Y tenemos que reconstruir el sistema para que sea interesante que los distribuidores trabajen y que los clientes estén satisfechos. Taller de WebHMILos seminarios hacen muchas preguntas interesantes. Algunos de ellos conducen a un firmware mejorado. Pero hay cosas graciosas. Recuerdo a un hombre que en algún seminario estaba tratando de averiguar de dónde "lamimos" el dispositivo. Trató de llegar al fondo de cada pequeña cosa que nos condenaría por plagio. Su argumento más fuerte fue que en ese momento solo teníamos inglés en la interfaz, supuestamente esto se debe a que tomamos un software extranjero y lo pasamos como nuestro. Ahora tenemos varios idiomas de interfaz, incluidos inglés y ruso. Y luego, incluso nos sorprendió un poco su presión y desconfianza.Como experimento, hace un par de años, presentamos un stand de demostración con WebHMI al Departamento de Automatización de la Universidad Nacional de Minería. Todavía no ha traído mucha fruta, pero no estamos molestos, ¿qué pasa si de repente "dispara" más tarde?

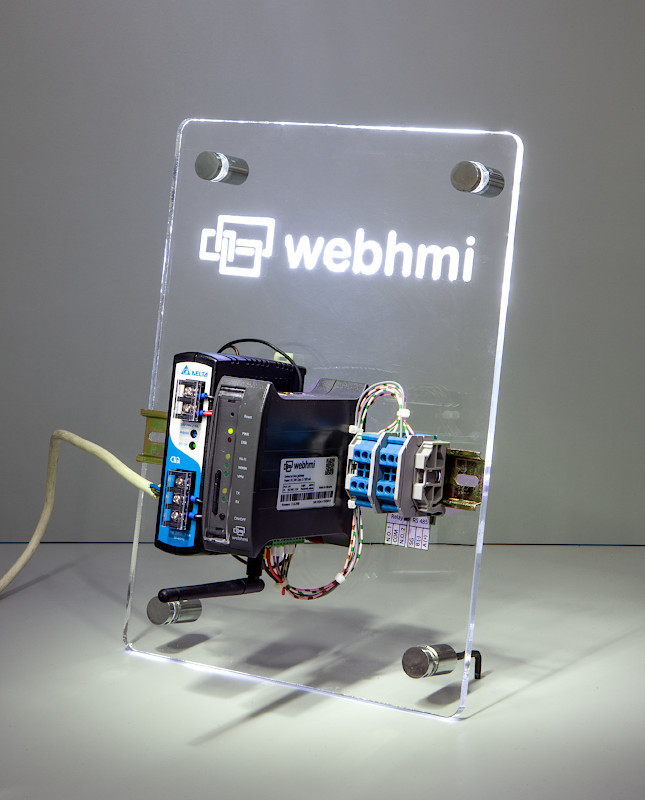

Taller de WebHMILos seminarios hacen muchas preguntas interesantes. Algunos de ellos conducen a un firmware mejorado. Pero hay cosas graciosas. Recuerdo a un hombre que en algún seminario estaba tratando de averiguar de dónde "lamimos" el dispositivo. Trató de llegar al fondo de cada pequeña cosa que nos condenaría por plagio. Su argumento más fuerte fue que en ese momento solo teníamos inglés en la interfaz, supuestamente esto se debe a que tomamos un software extranjero y lo pasamos como nuestro. Ahora tenemos varios idiomas de interfaz, incluidos inglés y ruso. Y luego, incluso nos sorprendió un poco su presión y desconfianza.Como experimento, hace un par de años, presentamos un stand de demostración con WebHMI al Departamento de Automatización de la Universidad Nacional de Minería. Todavía no ha traído mucha fruta, pero no estamos molestos, ¿qué pasa si de repente "dispara" más tarde? Stand de la universidad

Stand de la universidadEpílogo

En resumen, quiero decir que la forma de desarrollar un dispositivo industrial es emocionante, espinosa e impredecible. Montar un prototipo es cuestión de varias semanas. Pero crear un dispositivo complejo que funcione comercialmente estable ni siquiera es cuestión de un año. Si siente la fuerza en sí mismo para caminar sobre él, más audazmente. El camino será dominado por el caminante.

Pero tenga paciencia: no todo es tan simple como parece a primera vista.Resuelva problemas reales, entonces es mucho más fácil vender sus productos. Ahora hemos desarrollado varios productos satelitales adicionales que complementan con éxito WebHMI y resuelven algunos problemas urgentes al construir sistemas de monitoreo y despacho. Los prototipos se vendieron muy rápidamente incluso sin inscripciones y en edificios tecnológicos. Y detrás de los primeros lotes, una pequeña fila, pero sin embargo, una fila de personas que deseaban comprarlos ya estaba alineada.