Históricamente, el uso de robots comenzó con la producción. Primero, se crearon robots para realizar operaciones individuales, luego sitios de producción robóticos y, finalmente, sistemas de producción flexibles. La experiencia de su operación nos permite concluir que en un futuro cercano el volumen de productos puede incrementarse varias veces sin aumentar el costo de la mano de obra humana. Pero este logro indudable del progreso científico y tecnológico da lugar no solo a esperanzas de abundancia tan esperada, la desaparición de la pobreza, etc., sino también a ciertos temores.

Producción automática [1]

Producción automática [1]De hecho, nada sale de la nada. Si el consumo crece varias veces, se requerirá la misma cantidad de recursos. Y el medio ambiente ya está bajo la presión crítica de la humanidad. Según las estadísticas, ya una persona produce alrededor de 3-5 litros de basura por día, que es de hasta 120 litros por mes, y 1,500 litros por año [9, el error de origen se corrige debido a la observación de dragonnur]. Incluso duplicar la producción significa provocar un desastre ambiental. Resulta que los robots son algo similares a las armas nucleares: con un enorme potencial (en el caso de las armas destructivas, para robots creativos), su uso a gran escala es imposible debido a las trágicas consecuencias generales.

Disparo de la película "Relleno sanitario", 2014 [2]

Disparo de la película "Relleno sanitario", 2014 [2]Afortunadamente, los robots no son bombas termonucleares y hay una salida a la contradicción entre posibilidades y consecuencias. Esta salida son los propios robots, adaptados para la eliminación de residuos de producción y consumo. Según el viejo principio, lo similar se trata como. Si duplicamos la producción y al mismo tiempo creamos sistemas robóticos que utilizarán y convertirán el 50% de los desechos en materias primas secundarias o energía, entonces la carga ambiental no cambiará. Si el nivel de utilización alcanza el 67%, la producción puede triplicarse. Y así sucesivamente.

Naturalmente, este es un esquema extremadamente crudo. En la práctica, es necesario tener en cuenta métodos específicos y volúmenes de eliminación, el costo de fabricación de equipos adicionales y muchos otros factores. Pero es obvio que el aumento en el consumo está estrechamente relacionado con el grado de procesamiento de residuos. Y dado que una sociedad con un alto nivel de consumo no está demasiado preparada para realizar trabajos manuales sucios, los robots tendrán que trabajar duro. Y ya han comenzado a trabajar.

La tarea de eliminación de residuos se puede dividir en tres subtareas:

- recogida de basuras;

- su clasificación

- reciclaje de residuos

Comencemos con el primero. Ahora no sorprenderá a nadie con una aspiradora robot o un robot para lavar ventanas. Pero estos son los robots más simples para recolectar desechos. Pero, por supuesto, sus capacidades son extremadamente limitadas, y los desechos correspondientes, principalmente el polvo doméstico y de la calle, no son interesantes desde el punto de vista de la eliminación posterior.

Aspirador IClebo Pop Robot [3]

Aspirador IClebo Pop Robot [3] Robot lavacristales Windoro WCR-I001 [4]

Robot lavacristales Windoro WCR-I001 [4]Pero la papelera "errante" ya es mucho más efectiva que la habitual. En el laboratorio para el desarrollo de interacciones y comunicaciones de la Universidad Tecnológica Japonesa de Toyohashi, se creó un pequeño contenedor de distancia entre ejes. Se llama Social Trash Box (STB). El robot está equipado con un microprocesador, una cámara de video y un altavoz, así como sensores infrarrojos y un sensor de distancia.

Caja de basura social [5]

Caja de basura social [5]El robot comienza su actividad vigorosa determinando el lugar donde las personas están presentes en este momento. Esto sucede usando un sensor infrarrojo que responde al calor de sus cuerpos. El sensor de distancia es responsable de la seguridad de mover el robot entre las personas. Para buscar basura en sí, STB utiliza una cámara integrada en combinación con un algoritmo de reconocimiento de objetos.

Cuando el robot encuentra basura, comienza a realizar "movimientos corporales" activos y emite señales de sonido. Por lo tanto, "pide" a la gente que recoja la basura y la tire al contenedor.

Los sensores infrarrojos ubicados en la parte superior del balde le permitirán saber si la basura realmente llegó a donde debería. El robot puede incluso inclinar levemente el cubo en cualquier dirección para facilitar que una persona complete su tarea. En general, tenemos una cooperación activa hombre-máquina para preservar el medio ambiente. Además, el robot no solo actúa como un recolector de basura, sino que también sirve como un reloj despertador para que la conciencia de los amantes deseche en cualquier parte.

Pero así como no se puede recoger un mar, tampoco se puede recoger toda la basura en cestas pequeñas. Para esto, se necesitan unidades más poderosas. Por ejemplo, los desarrollados y probados en el marco del proyecto DustBot (www.dustbot.org) para desarrollar tecnologías para la limpieza robótica y la recolección de basura en una pequeña ciudad. Muchos expertos de Italia, España, Gran Bretaña, Suiza y Suecia están involucrados en esto, sin embargo, el papel principal pertenece a los investigadores de la Escuela Superior de Santa Ana (Scuola Superiore Sant'Anna), ubicada en Pisa. El proyecto cuenta con el apoyo financiero de la Comisión Europea.

El primer robot, llamado DustClean, es una barredora autónoma equipada con cepillos giratorios y una aspiradora. DustClean limpia las calles, recorre la ciudad en una ruta determinada, mientras se detiene frente a los peatones y evita los obstáculos.

Robot de limpieza de polvo [6]

Robot de limpieza de polvo [6]El segundo robot, llamado DustCart, se puede llamar carroñero. Recoge bolsas de basura de los residentes urbanos y las lleva a reciclar. La altura del robot es de 150 cm, peso 70 kg, velocidad 1 m / s. Una carga de batería es suficiente para 16 km.

Robot DustCart [6]

Robot DustCart [6]Para que el robot recolector de basura llegue a su destino, deberá llamarlo por teléfono. Después de que llega el robot, el cliente ingresa su código personal a través de la pantalla en el estuche DustCart. Esto es necesario, ya que en el futuro se supone que dichos sistemas deben pagarse. Al mismo tiempo, una persona puede elegir diferentes rutas para el transporte adicional de basura, así como el tipo de basura (desechos orgánicos, vidrio, plástico o papel). Una vez que se realizan las manipulaciones, el cliente coloca la bolsa de basura en la escotilla de apertura del robot y se dirige al punto de recolección de desechos, donde descarga la bolsa.

Los robots del proyecto DustBot no pueden resolver completamente el problema de la recolección de basura. Su propósito es más modesto: trabajar en lugares donde el equipo de limpieza convencional no cabe. Y hay muchos lugares así en las ciudades europeas. Además, los robots están equipados con sensores que determinan el contenido de benceno, óxidos de nitrógeno, carbono y azufre en el aire, y sensores de temperatura.

Las pruebas de campo de DastBusts se llevaron a cabo en la ciudad italiana de Pechcholi. La Comuna de Pechcholi es el primer asentamiento en el mundo donde se ha asignado un carril separado en las carreteras para el movimiento de robots.

DustCart tiene prisa en la selección para la próxima porción de basura [7]

DustCart tiene prisa en la selección para la próxima porción de basura [7]El siguiente en una escala después de DustBot será el robot ROARY demostrado por Volvo. El desarrollo se realizó en conjunto con especialistas de la Universidad Tecnológica de Chalmers, la Universidad Malardalen y la Universidad de Pennsylvania. El proyecto demuestra las posibilidades de trabajo conjunto de dos robots, lo que en el futuro ayudará a facilitar el trabajo diario de los trabajadores urbanos.

ROARY funciona, un avión no tripulado de reconocimiento espía en algún lugar cercano [8]

ROARY funciona, un avión no tripulado de reconocimiento espía en algún lugar cercano [8]ROARY se transporta en una plataforma especial fijada en la parte trasera del camión de basura. El camión de basura en sí es apenas visible a la derecha, por lo que puede dar la falsa impresión de que ROARY es completamente autónomo. De hecho, su autonomía es significativamente menor que la de DustBots.

A su llegada, el operador activa un vehículo aéreo no tripulado montado en el techo del automóvil, después de lo cual el dron escanea los alrededores para detectar contenedores de basura. El sistema transmite datos sobre la ubicación de los tanques al robot, que carga el contenedor de basura en una plataforma especial, regresa al camión de basura y levanta el tanque, limpiándolo de los escombros. Con todo, ROARY es adecuado para la parte más difícil y sucia del trabajo de un carroñero.

Para navegar por el terreno, ROARY utiliza GPS y lidar, que le permiten evitar colisiones con obstáculos. Con la cámara incorporada, ROARY puede detectar un objeto ubicado peligrosamente cerca del camión de basura durante el vaciado del contenedor, y la función de parada de emergencia automatizada le advertirá de posibles consecuencias desagradables. El operador del camión de basura puede usar un apagado de emergencia.

En general, a juzgar por los tres sistemas revisados, los robots son bastante capaces de manejar la recolección de basura. Especialmente si la gente los ayuda un poco. Esto es justo: todos deben limpiar después de sí mismos. Pero nadie está obligado a limpiar después de otros, y mucho menos recoger la basura acumulada a lo largo de los años, por nadie. Por lo tanto, tendrá que recurrir a los robots nuevamente. Más específicamente, el sistema ZenRobotics Recycler (ZRR) desarrollado por la compañía finlandesa ZenRobotics.

Actualmente, la metodología clásica para clasificar previamente la basura se lleva a cabo en varias etapas:

- Clasifique metal / no metal utilizando potentes electroimanes.

- La clasificación es pesada / no pesada soplando aire.

- Etapa manual

En la tercera etapa, hay personas en el transportador que, con la ayuda de una cierta información y habilidades adquiridas, clasifican la basura. Después de eso, los desechos depositados en diferentes contenedores se envían a plantas especiales para reciclaje o biocombustibles. ZenRobotics decidió salvar a las personas del trabajo sucio y monótono al crear una tecnología robótica especial que puede combinar las tres etapas en una sola.

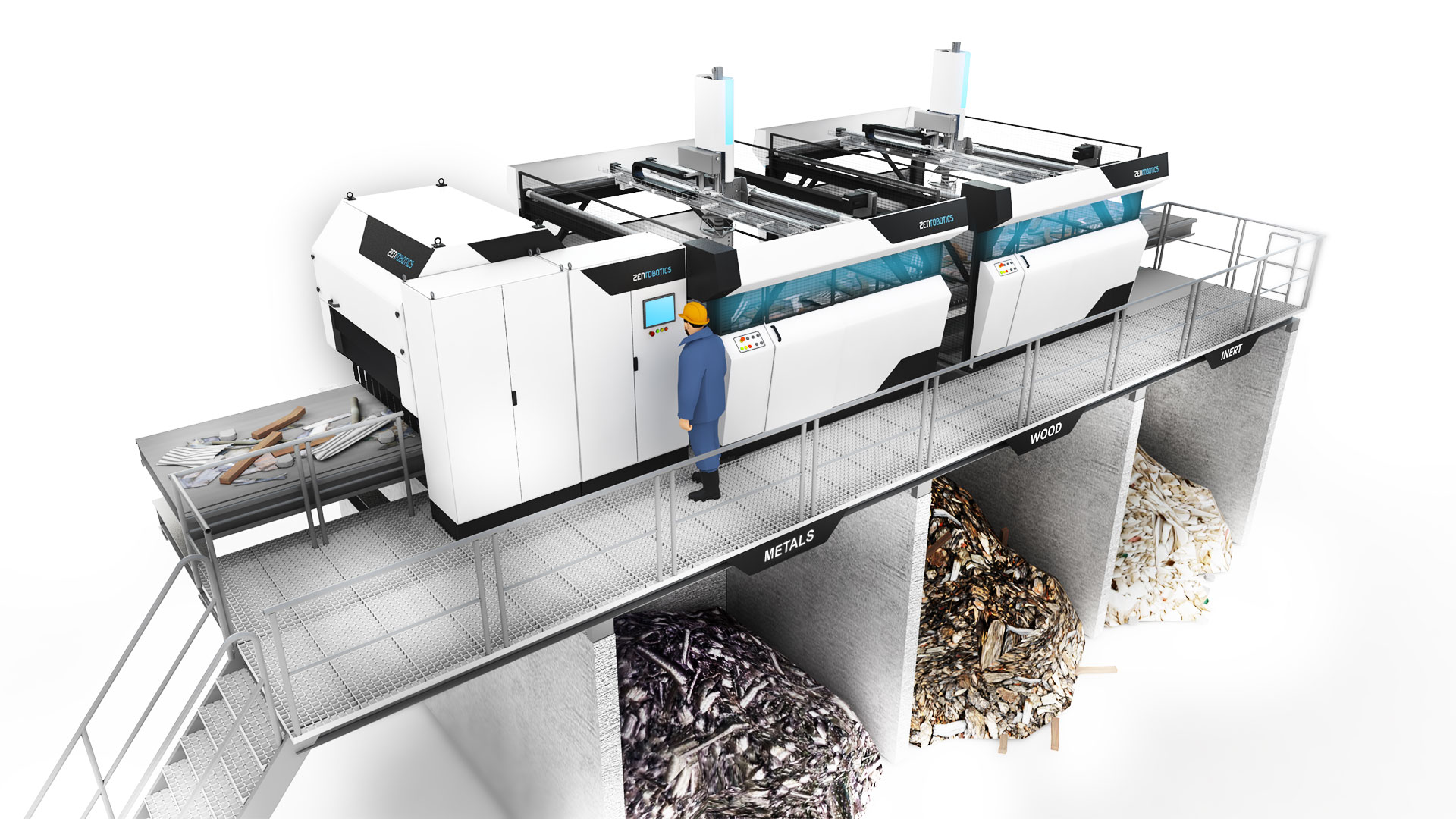

Es cierto que hasta ahora esto se trata principalmente de residuos de construcción, y más específicamente de las montañas de basura que quedan después de la demolición de edificios antiguos. ZRR consta de 3 partes principales. En primer lugar, estos son manipuladores, que son robots industriales estándar. En segundo lugar, se trata de sensores para reconocer fragmentos de desechos: cámaras de video de varios tipos y detectores de metales. Los sensores son fijos. En tercer lugar, las computadoras industriales. La base de la "inteligencia" ZRR es un software que la empresa actualiza regularmente a través de Internet.

El dispositivo ZRR se muestra claramente en la figura que representa el prototipo actual de un sistema industrial completo. Los residuos de construcción se transportan debajo del bloque sensor utilizando un transportador. Los sensores reconocen cada fragmento de basura y transmiten información sobre su ubicación en el transportador, el tamaño y el material (ladrillo, madera, refuerzo, etc.) al sistema de control del manipulador.

El prototipo actual ZRR [9]

El prototipo actual ZRR [9]Cuando el fragmento alcanza el área de operación del manipulador, solo queda moverse a la posición ya calculada, abrir la pinza de acuerdo con el tamaño del fragmento, retirar el fragmento del transportador y tirarlo al contenedor con la fracción adecuada.

Es posible que algunos fragmentos de escombros no sean reconocidos de manera confiable por los sensores. En este caso, los manipuladores no los ordenarán al azar. Los fragmentos no reconocidos serán entregados por el transportador a una colección especial, desde donde serán alimentados nuevamente al comienzo del transportador, debajo de los sensores. Lo más probable es que, con una ubicación diferente en la cinta y entre sí, estos fragmentos se puedan reconocer correctamente. El proceso continuará hasta que todo el lote de basura se descomponga en fracciones.

El sistema comercial ZRR es más que el nivel de prototipo, incluye al menos dos manipuladores y contenedores voluminosos.

Manipuladores de ZRR en el trabajo [10]

Manipuladores de ZRR en el trabajo [10] ZRR en la versión comercial mínima [10]

ZRR en la versión comercial mínima [10]Basado en ZRR, se pueden construir sistemas de clasificación de etapas múltiples. Las instalaciones separadas en un sistema de este tipo funcionan secuencialmente: si la primera instalación omite algún fragmento de basura, entonces la segunda probablemente lo superará.

El software ZRR puede tomar decisiones independientes y autoestudio. Por lo tanto, la intervención humana en el sistema es mínima y solo se requiere para fallas.

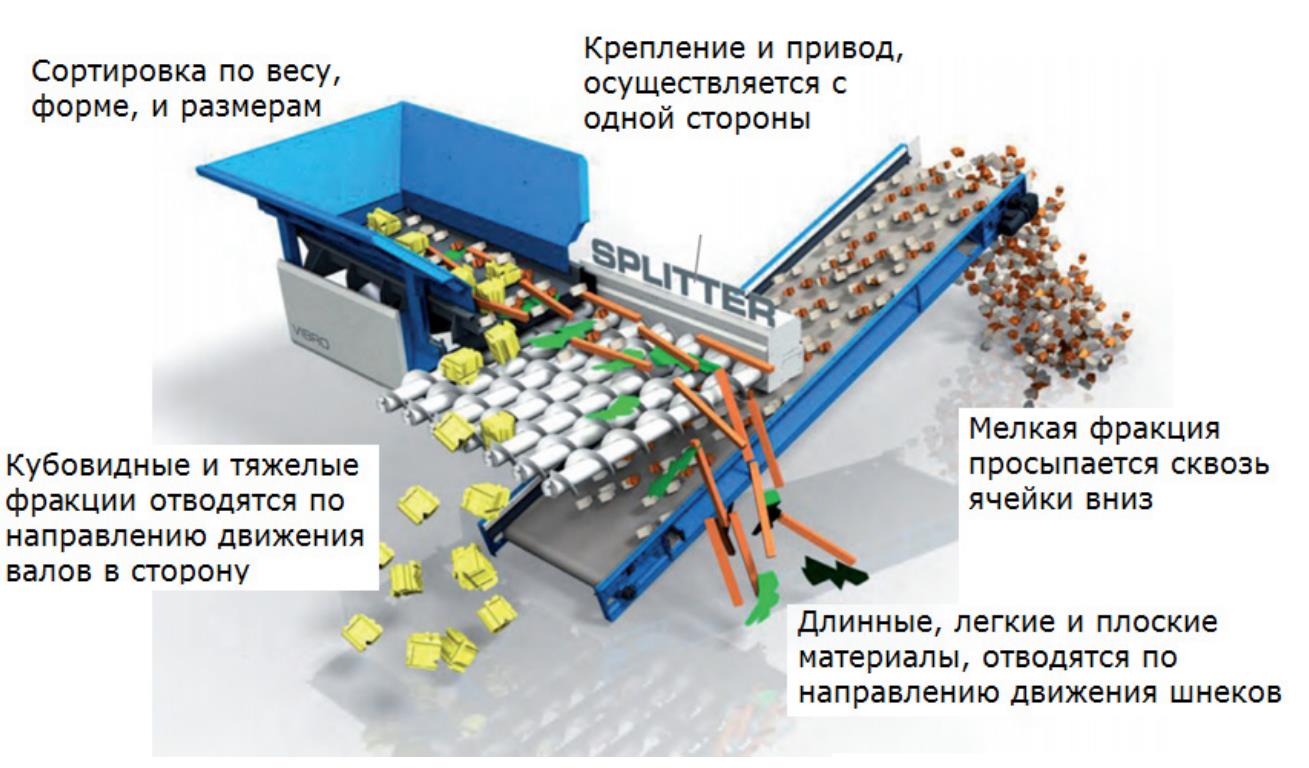

Para ser justos, debe tenerse en cuenta que ZRR no es la única solución posible para clasificar la basura sin la participación (o con una participación mínima) de una persona. Entonces, la compañía alemana GUNTHER ENVIROTECH ha desarrollado una planta de clasificación especial SPLITTER para clasificar los residuos sólidos municipales. Esta instalación no utiliza sensores, manipuladores y software sofisticado. Todos ellos son reemplazados por sinfines y ejes de una forma especial, que le permiten dividir la basura en 3 fracciones por forma, tamaño y peso.

Instalar SPLITTER [11]

Instalar SPLITTER [11]A pesar de la simplicidad y originalidad del diseño, es obvio que SPLITTER solo puede realizar una separación primaria aproximada de la basura en fracciones. Si es necesaria una clasificación adicional, se requiere un sistema de tipo ZRR. Por lo tanto, estas tecnologías no compiten tanto como se complementan entre sí para resolver el problema que planteamos al comienzo del artículo: el reciclaje de residuos al menos 2/3 mediante la robótica.

Y luego resulta que, hablando de eliminación de basura en 2/3, subestimamos significativamente las capacidades de las tecnologías disponibles. ¡Porque los sistemas ya están en funcionamiento, lo que permite elevar la tasa de utilización al 97%!

A principios de los años 90, un grupo de científicos holandeses comenzó la investigación y el desarrollo de una nueva tecnología, cuyas tareas principales fueron el procesamiento de residuos sin clasificación preliminar, la obtención de materias primas de alta calidad (incluidas las sustancias tóxicas y nocivas), así como la rentabilidad. rentabilidad y, al mismo tiempo, seguridad ambiental.

En 2000, los científicos lograron su objetivo, probaron y patentaron la llamada tecnología "3R", combinando todos los principios anteriores [12]. La tecnología es operada por EPC Group.

Una planta de reciclaje de basura construida sobre la base de los principios 3R puede procesar:

- basura doméstica;

- basura voluminosa sin triturar (muebles, materiales de construcción, etc.);

- Residuos orgánicos

- contenido del vertedero;

- piezas de automóviles y camiones sin montar, baterías, neumáticos;

- equipos electrónicos y eléctricos (televisores, refrigeradores, etc.);

- desperdicios médicos;

- residuos industriales;

- baterías, termómetros, lámparas

y mucho mas

Dependiendo de las tareas, la planta está equipada con las unidades independientes necesarias.

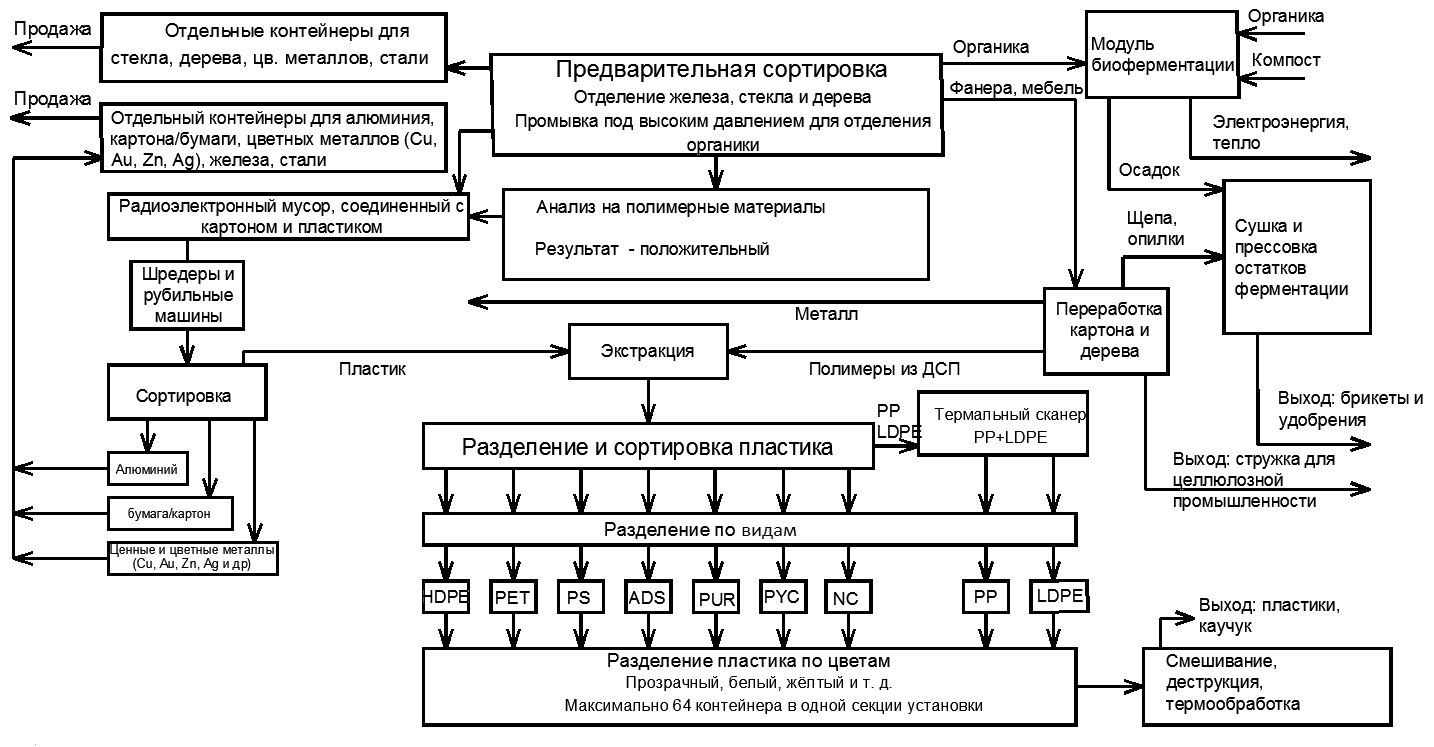

Esquema generalizado de procesamiento de basura utilizando tecnología "3R" [12]

Esquema generalizado de procesamiento de basura utilizando tecnología "3R" [12]En la etapa de diseño, se lleva a cabo un análisis de los residuos destinados al reciclaje en el sistema. Por lo tanto, se determina una composición cualitativa para calcular la efectividad y la recuperación de la inversión, que el fabricante puede garantizar, así como la presencia de sustancias peligrosas o radiactivas en su composición.

El siguiente es un proceso generalizado para el reciclaje en una planta 3R.

- Los residuos sin clasificar se clasifican automáticamente directamente en la fábrica. No se requiere un análisis de residuos adicional antes de la entrega a la fábrica.

- El proceso de reciclaje comienza con la separación de componentes no plásticos, eléctricos y electrónicos. A continuación, se separan los materiales magnéticos, así como la madera, el vidrio. Todos ellos están embalados en contenedores para su posterior venta o procesamiento. En esta etapa, la integración en la tecnología "3R" de los sistemas de tipo ZRR es posible para mejorar la calidad y automatizar completamente la clasificación.

- Los residuos que contienen plástico se analizan para determinar la calidad y el grado de erosión. Después de eso, van a los helicópteros.

- La segunda clasificación de materiales ya triturados: metales, papel, cartón están separados y listos para la venta.

- Los plásticos se limpian de productos residuales en el extractor. Los tintes se aíslan de los materiales y se pueden reutilizar.

- El plástico se clasifica por tipo: PET, PVC, HP, HDPE, PURO, ABS, etc. El módulo de procesamiento de plástico incluye hasta 64 contenedores para la separación de varios tipos de plástico. El plástico se separa usando un escáner térmico basado en el índice de fusión, ya que cada especie tiene su propia temperatura de fusión.

- El plástico dividido por tipo se clasifica además por color.

- Mezcla y prensado: los plásticos se preparan para la venta con la posible consideración de los requisitos del cliente.

- Fermentación de gas: se recolectan materiales orgánicos para la producción de biocombustibles.

- Varios tipos de madera se procesan y limpian para su uso posterior en la industria de la pulpa y el papel.

- Los residuos crudos de la fermentación de gas y las virutas de cartón y madera se entregan al bloque de briquetas, donde la masa se seca, se muele y se presiona en briquetas de combustible. Las briquetas también se pueden usar en la agricultura y la industria agrícola como fertilizante.

Tenga en cuenta que el biogás de la unidad de fermentación se utiliza para generar energía. Por lo tanto, la cantidad de energía recibida no depende directamente del porcentaje de materia orgánica en los desechos recibidos en la planta, sino solo del tiempo y la intensidad de la fermentación. Por lo tanto, la planta no puede convertirse en un consumidor, sino en un proveedor de energía (incluso para sí misma) en casi cualquier caso.

Según las estimaciones del Grupo EPC, al procesar 100 kg de residuos, obtenemos 97 kg de materias primas terminadas de alta calidad (el rendimiento y la calidad de la materia prima depende del tipo de residuos entregados al sistema), y la recuperación del proyecto alcanzará el 30-50% por año.

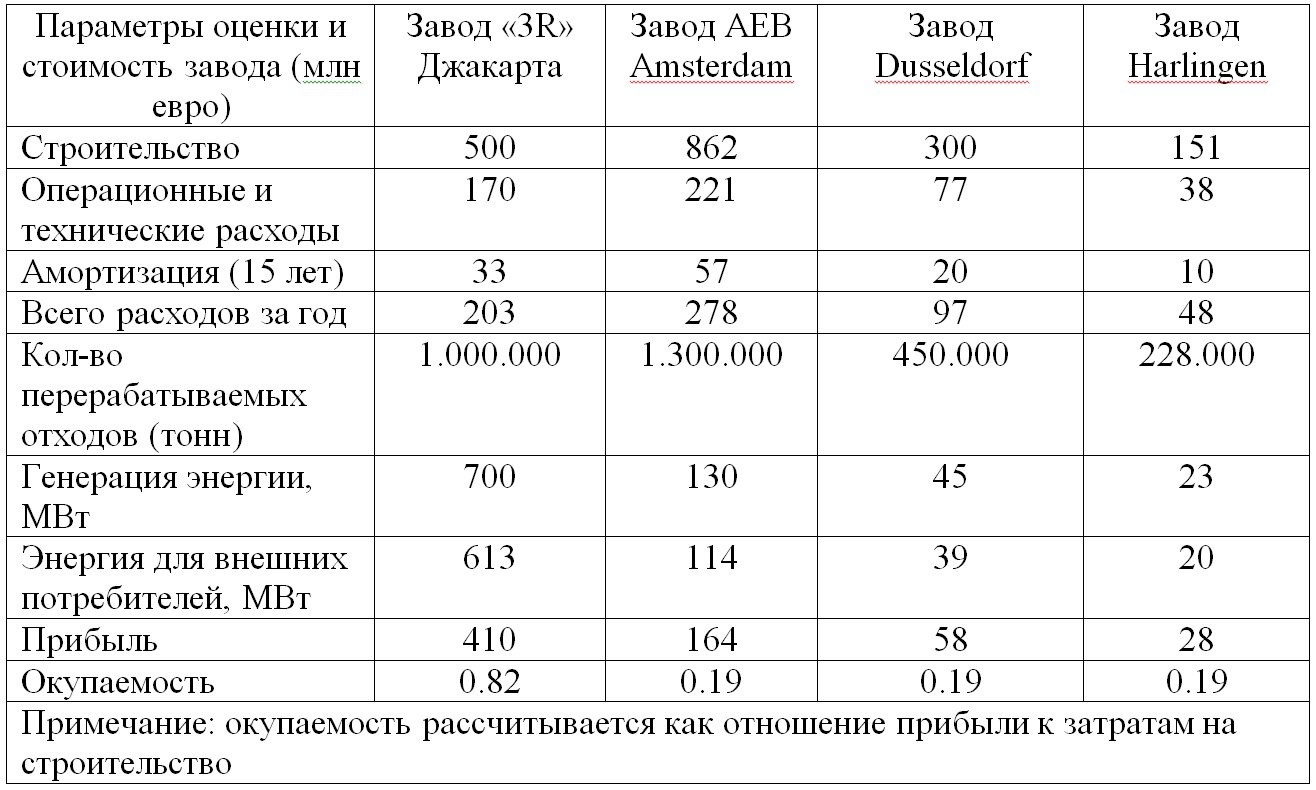

Utilizando la tecnología 3R, ya se han construido varias plantas de reciclaje de basura, incluso en Dusseldorf, Amsterdam y Harlingen. Se está construyendo una fábrica en Yakarta. [12].

, «3R» , .

, , , , . , . , , , -, -. - .