Introducción, antecedentes

Me gustaría hablar sobre el proceso de diseño y fabricación de una máquina para trabajar la madera. Describa el proceso en sí, en un complejo, con todos los matices, con pequeños insertos por especialización en cada una de las ramas de conocimiento afectadas (diseño, construcción, ingeniería eléctrica, fabricación, etc.). Sin profundizar en el exceso de emocionalidad y proceso, y, al mismo tiempo, sin hechos científicos y teorías secos. Me concentro en la presentación popular y científica, pero no sin detalles y opinión subjetiva)

El fondo es el siguiente: en un momento me dedicaba a la carpintería y necesitaba moler y sacar superficies curvadas suavemente sobre piezas de madera dura. Comencé este viaje con un archivo y una sierra para metales, pero rápidamente me di cuenta de que el trabajo manual es bueno solo en la escuela, y para la producción es necesario usar la energía de la electricidad.

Para la primera máquina de este tipo, trabajé con un pariente en el garaje, hice la segunda yo mismo, ahora les presento la tercera implementación de este producto.

Propósito de la máquina, características de operación

Dichas máquinas están diseñadas para operaciones básicas y auxiliares en superficies de molienda de productos de madera, plásticos y metales no ferrosos en la producción y en la vida cotidiana. Y en términos simples: el tambor (con la piel de molienda unida a él) está girando, y al acercar y girar la pieza de trabajo, puede obtener exactamente lo que se requiere. La presencia de una mesa (una masa para manos y una pieza de trabajo) le permite eliminar al menos 0.05 - 0.1 mm por pasada. O, si necesita un gran despegue, si presiona con más fuerza, despegamos hasta 0.6 - 1 mm por pasada (por ejemplo, un árbol como el roble, el arce). La velocidad de alimentación es igual de importante.

En funcionamiento: es más fácil probarlo usted mismo que describirlo en palabras. En comparación con otros equipos de carpintería, este tipo de máquina es bastante segura (fresa, sierra circular): todos los movimientos se controlan fácilmente, hay soporte para la pieza de trabajo, comeré relativamente pequeño, no hay piezas rotativas afiladas.

Requerimientos y limitaciones

Ponemos los siguientes

requisitos para el producto final:

- La máquina debe ser lo más móvil y pequeña posible. La transferencia de equipos de un lugar a otro, en movimiento: todos estos factores ponen a la vanguardia la minimización del peso y las dimensiones.

- La eliminación del polvo debe estar presente en el producto "fuera de la caja". Al moler, se forma polvo fino, que no es nada bueno para la salud. Para implementar este elemento, el diseño proporciona la extracción forzada de polvo a través del espacio entre el disco y el escritorio. En la parte posterior hay un orificio para conectar una manguera estándar desde una aspiradora.

- La potencia del motor debe ser suficiente para moler productos pequeños y medianos. Un aumento injustificado en la potencia del motor conducirá a un aumento en las características de masa de la máquina. Tomamos un motor monofásico con una potencia de 250 vatios.

- Aterrizando la herramienta en el eje del motor VS Aislamiento del variador y la herramienta. De todos modos, nuestro producto es más relevante para el hogar (en lugar de las herramientas profesionales), la potencia del motor es baja, por lo tanto, podemos elegir con seguridad un esquema con la herramienta aterrizando en el eje del motor. Aunque la separación de la unidad y la herramienta puede dar inmediatamente una bonificación en forma de ajustar la velocidad de rotación (a través de las poleas) y reducir la vibración. Pero esto conducirá a un diseño, fabricación y montaje más caros y más complicados.

- Ergonomía de uso. La mesa no debe ser demasiado grande y, al mismo tiempo, no demasiado pequeña. La altura de la superficie de trabajo es importante (si muele más de 20-30 minutos por día). Las características se seleccionan individualmente.

- La iluminación del área de trabajo debe estar presente, la luz debe estar en la parte superior. El plafón debería poder moverse y fijarse dentro de amplios límites.

- El tambor debe ser reemplazable, con la posibilidad fácil de reemplazar la banda de lijado.

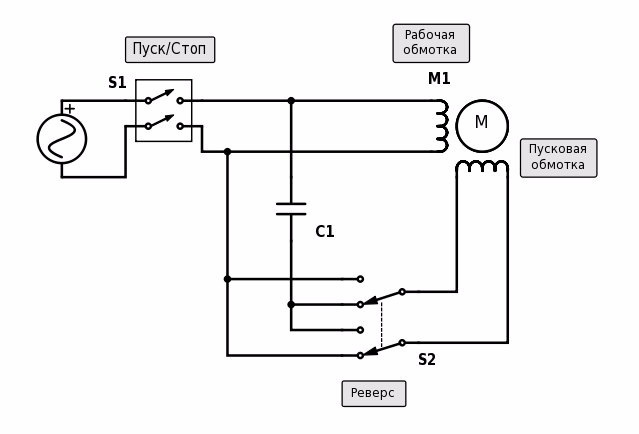

- Reverso. El tambor debe girar tanto en sentido horario como en sentido antihorario (requerido para la comodidad de las piezas de rectificado).

Un poco sobre el modelado por computadora y los pasos de desarrollo

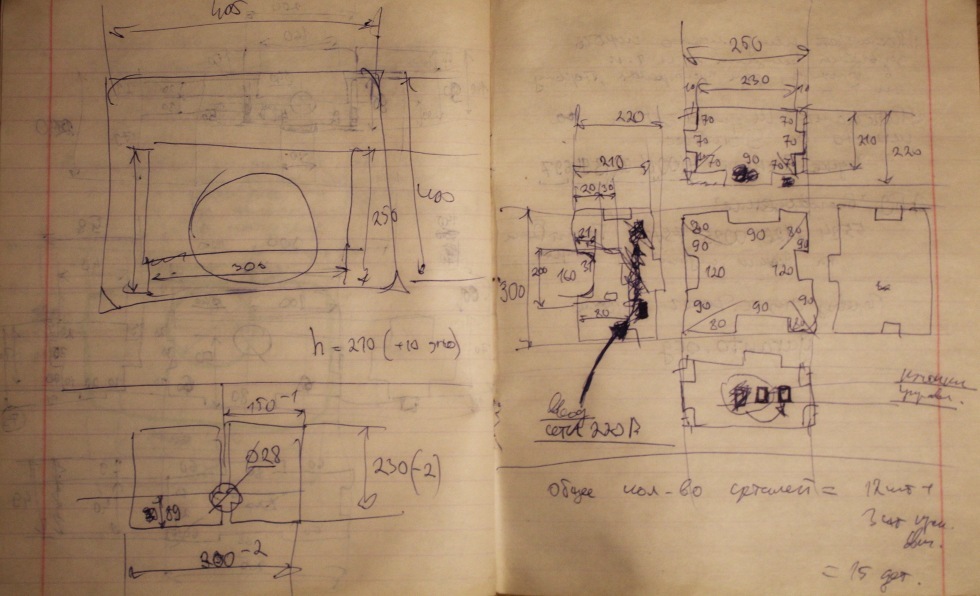

Crear dibujos de piezas para transferirlas al trabajo es la última etapa del trabajo. Inicialmente, pienso durante mucho tiempo en el producto, lo "giro" en mi cabeza, compongo los elementos, etc. Luego viene la etapa de papel: el esquema del esquema, bocetos, bocetos. Estoy considerando la posibilidad de realizar todo dibujado, rehacer, y así sucesivamente en un círculo. Luego viene la etapa de trabajar dibujos con dimensiones reales (aún en papel). Nuevamente, es necesario coordinar y tener en cuenta todos los tamaños y detalles entre ellos. Esta es la etapa más difícil. Como no hay un modelo de computadora, todo está en la cabeza: existen errores.

Entonces todo es más simple: en un programa CAD 2D, dibujo detalles para corte por láser, fresado, torneado, etc. Uso DraftSight: este programa es gratuito para uso no comercial y tiene una funcionalidad casi completa de AutoCAD para dibujo 2D + guarda archivos en formatos * .dxf, * .dwg.

Dibujar en esta etapa es el trabajo más simple sin un toque de creatividad, solo debe ser cuidadoso y preciso en los tamaños de entrada. Dibujo algunos dibujos de piezas individuales en papel: es más fácil y rápido. ESKD no observo (y lo sé solo parcialmente), pero los torneros, como regla, entienden y hacen todo lo que se requiere :)

Soy consciente de la excesiva simplicidad y negligencia en la preparación de la documentación. Voy a hacer cambios a este proceso.

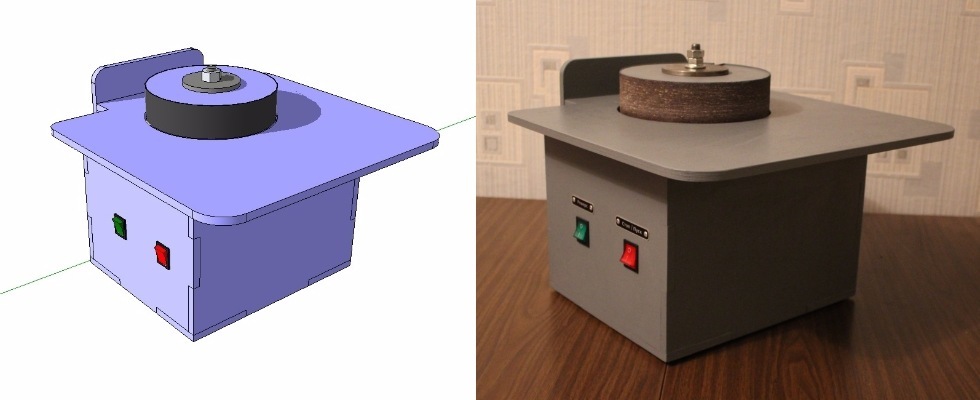

Al menos planeo hacer un modelo de ensamblaje del producto en un programa de modelado 3D. La visualización preliminar del producto es mucho más simple, más rápida y más barata que crear un prototipo y hacer ajustes posteriores al hecho.

Probé muchos programas (gratis) y me decidí por SketchUp. Puede hacer rápidamente un prototipo (con dimensiones exactas): vea el resultado, gire el producto en 3D, verifique los errores, etc. Sí, este no es un modelo sólido, sino solo un esqueleto de aviones, pero en esta etapa es suficiente para mí. El análogo más cercano (de forma gratuita) es FreeCAD, pero este programa todavía está en pruebas beta.

En general, el enfoque más prometedor es crear un modelo 3D de estado sólido, y luego en él: obtenemos dibujos, secciones, secciones, cargas de prueba, etc. Pero todo tiene su propio tiempo, es necesario crecer para lograrlo (tener tiempo y energía para aprender, hacer un gran proyecto sobre este principio).

Por ejemplo, en esta máquina cometí un error en dos lugares (no crítico) al ordenar el fresado de madera contrachapada. Ambos errores se corrigieron rápidamente, pero me di cuenta de que era necesario dominar el ensamblaje preliminar de las piezas en 3D (para evitar tales fenómenos en el futuro y simplificar mi trabajo).

Proceso de fabricación

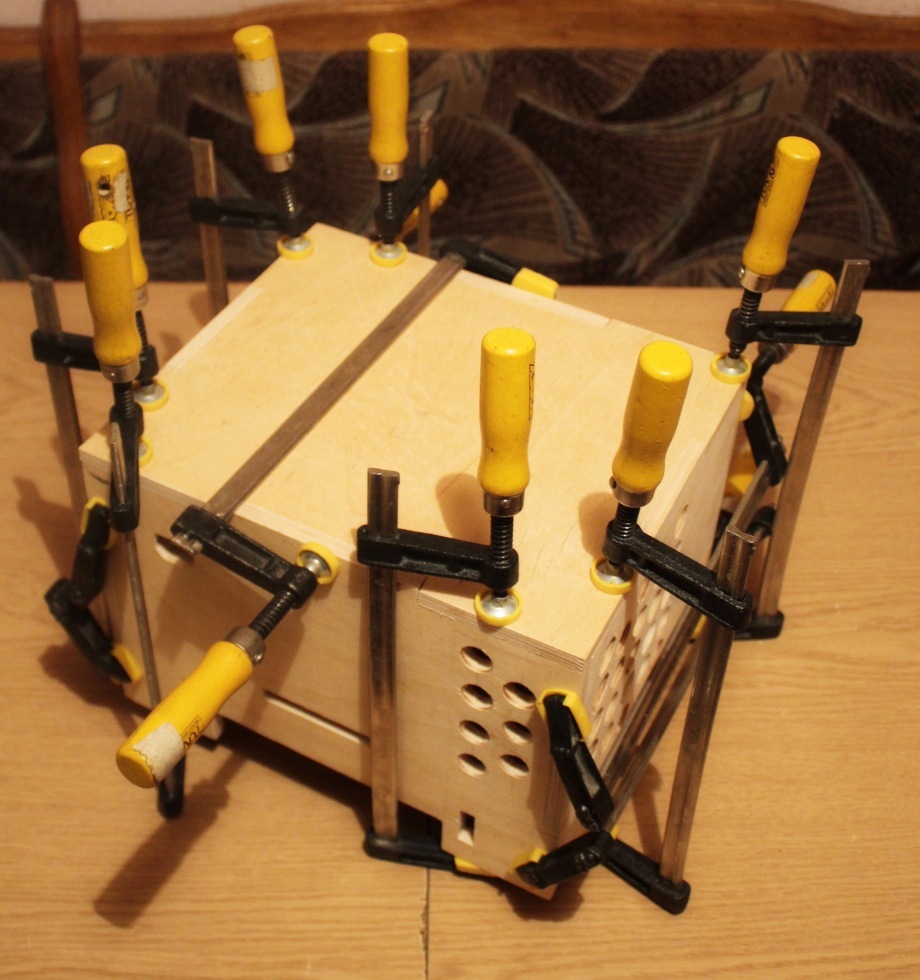

Ya tenía un motor y un tambor (sobrante de la versión anterior de esta máquina). Pedí rápidamente la madera contrachapada (por correo electrónico, los detalles se entregaron a través del servicio postal; llevé la caja a la oficina más cercana).

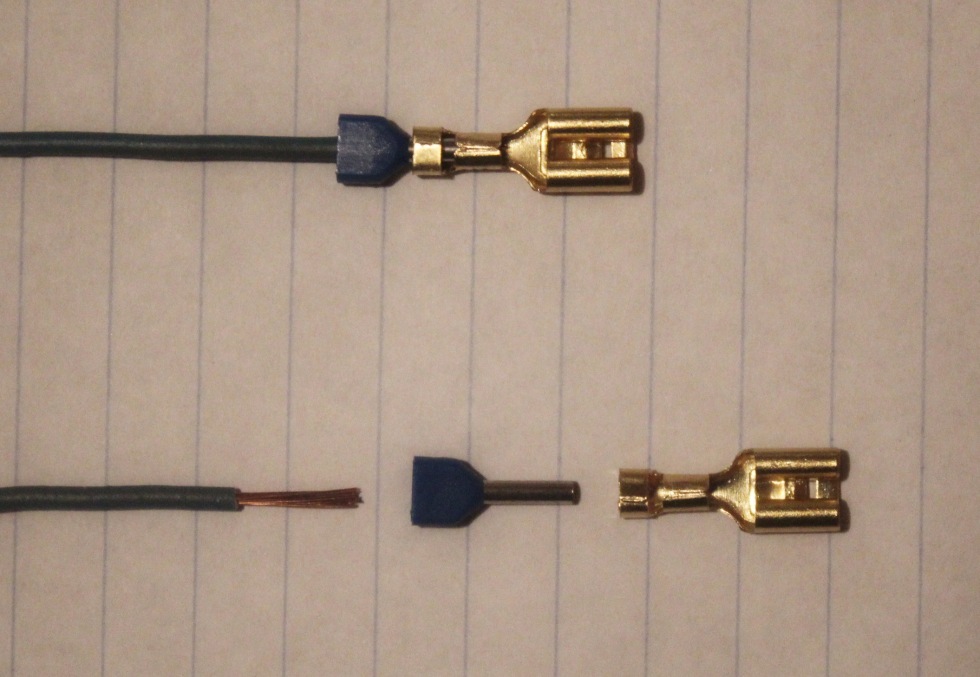

La parte eléctrica: algo estaba en stock, algo comprado en el mercado. Todas las herramientas estaban disponibles. Dibujé un diagrama, corté los cables, lo engarcé, ensamblé todo junto, lo comprobé: funciona, gira, cambia. Las conexiones de cables y botones son desmontables, los giros están soldados y engarzados. Al principio soldaba los cables a los botones, pero luego cambié a los conectores del automóvil: es más fácil de ensamblar y operar.

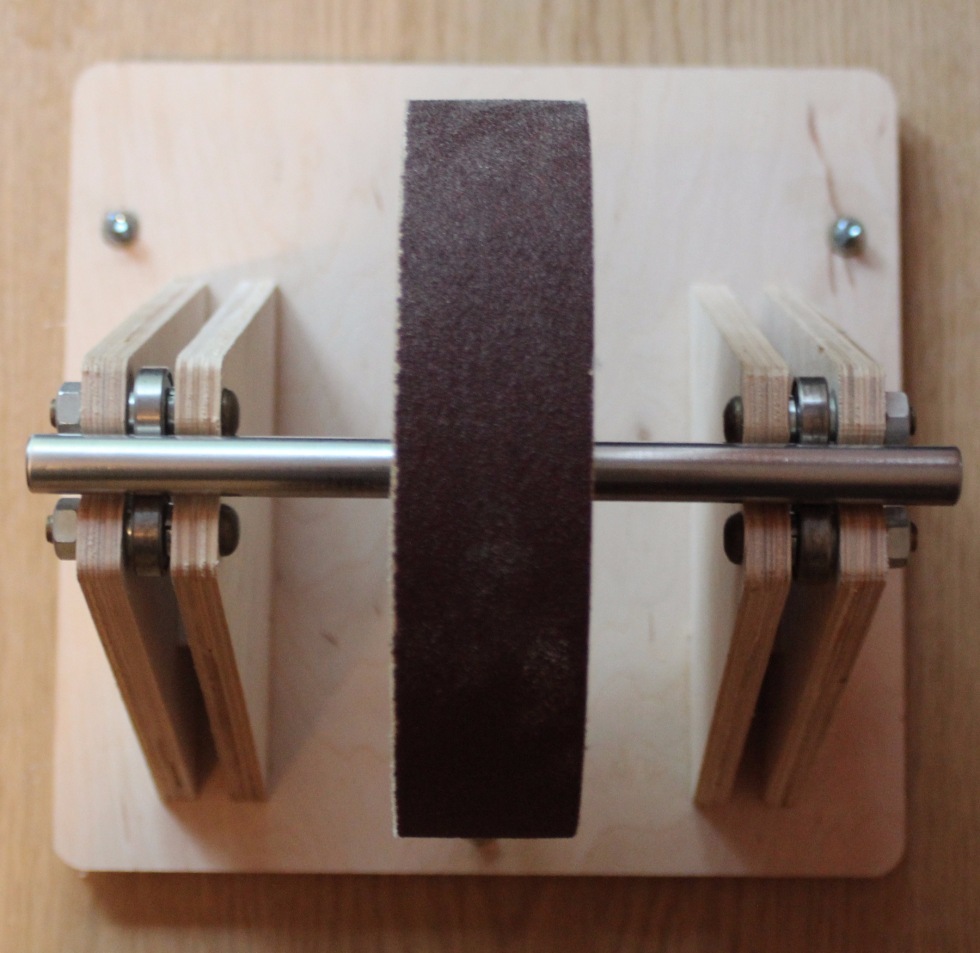

El tambor requiere equilibrio. Si no está equilibrado, la máquina literalmente "saltará" alrededor de la mesa cuando esté encendida. Para esta operación, tengo un dispositivo separado.

La desventaja de este diseño es que el motor está "firmemente" fijado en el cuerpo de la máquina. Pero, los cojinetes están lubricados, el motor es confiable, hay orificios para enfriar en la carcasa, esperemos una operación a largo plazo del producto.

Ahora, por supuesto, compraría motores asíncronos industriales: tienen una "brida" y "patas" por defecto, y los rotores en ellos están mejor balanceados que en los motores de las lavadoras.

Como opción adicional, quería colocar un ventilador de refrigeración en la carcasa (desde la computadora, a 5-12 voltios). Pero luego abandonó esta aventura: sería necesario insertar una fuente de alimentación y cortar un orificio para el ventilador en la carcasa, hacer un botón de encendido, etc.

Tampoco inserté un relé térmico para proteger el motor RT-10.

Además (teóricamente), la iluminación del lugar de trabajo también podría alimentarse desde una sola fuente de alimentación ubicada en el cuerpo de la máquina. Esto complicaría el circuito eléctrico y la instalación (junto con el relé y el ventilador), pero aumentaría drásticamente el nivel del producto y la profesionalidad del desarrollo. Como lámpara de refresco, uno podría elegir una instancia doméstica o industrial (36 voltios hay lámparas). La luz de fondo del LED pide, pero estoy más cerca de una lámpara incandescente convencional (espectro). La elección del sistema de iluminación es un tema aparte para el debate.

Para conectar la aspiradora hay un orificio especial con un diámetro de 40 mm en la parte posterior de la carcasa. Es decir será posible conectar una tubería D40 mm directamente o una manguera desde una aspiradora doméstica D32 mm a través de un adaptador. Es decir Incluso en la etapa de diseño, se utilizaron estándares para seleccionar el diámetro del orificio para conectar el sistema de extracción de polvo.

Montaje - mecánica

Pegamos el estuche de los cortes de madera contrachapada.

Montamos una caja colectora de polvo. La aspiradora aspirará aire a través del espacio entre el tambor y la mesa de trabajo. Teóricamente, el polvo formado durante la molienda se eliminará junto con el aire.

Sistema eléctrico montado en la carcasa.

Equilibramos el tambor de molienda en un dispositivo especial.

Los rodamientos se utilizan para proporcionar la rotación del eje de equilibrio.

El equilibrio se realiza perforando agujeros en el cuerpo del disco.

Todas las partes están listas para pintar.

El resultado resultante.

Tenía placas de identificación con acc. inscripciones Los usé en esta máquina (instalada con remaches). Resultó bastante bien e informativamente.

En la parte posterior de la carcasa, puede ver el enchufe para un cable de alimentación estándar y un orificio (con un manguito de plomería instalado) para la aspiradora.

Ensamblaje - Electricidad

Dibujamos un diagrama de circuito.

Cortamos los cables, prensamos los extremos correctamente.

Utilizamos una herramienta especializada.

Poniendo todos los componentes juntos.

Todo está montado en la carcasa.

Pruebas en el trabajo

Las pruebas del dispositivo mostraron una eliminación de polvo bastante buena durante la molienda. El motor se calienta, pero no mucho, como debería ser. El plano del tambor es perpendicular a la mesa (no más de unos pocos grados). La máquina es bastante móvil y fácil de transportar. No fue posible detener el tambor presionando la pieza de trabajo contra él (no presioné particularmente fuerte). La vibración de la máquina durante el funcionamiento es mínima (pero aún está presente).

Resultado recibido

Como resultado, tenemos una máquina con las siguientes

características :

- peso: 8.5 kg

- dimensiones totales (LxWxH): 400x300x350 mm

- potencia del motor: 250 W (50 Hz, 220 V)

- diámetro del tambor de molienda: 182 mm

- rectificado de velocidad lineal. cintas: 13.5 m / s

- Salida para conectar un colector de polvo: +

- tambor extraíble (con la posibilidad de reemplazar papel de lija de molienda): +

- inversión de rotación sección delgada. tambor: +

Desventajas , posibles mejoras:

- iluminación del área de trabajo

- enfriamiento forzado del motor

- Instalación de un relé térmico para proteger el motor.

- sección delgada intercambiable. tambores de diferentes diámetros

- ajuste de velocidad de herramienta

- para limitar el arranque espontáneo del motor en una situación en la que la potencia "desapareció y reapareció"

Conclusiones y conclusiones

Diseñarlo al mismo tiempo es difícil y simple. Hacer una alta calidad, pensada y elaborada en los detalles del producto es un proceso largo con muchas iteraciones (repeticiones).

Estaré encantado de escuchar sus pensamientos, comentarios, sugerencias.