¡Buenos días, queridos geeks y simpatizantes! Esta publicación es una continuación de la descripción del diseño de mi impresora 3D casera. El eje Z es uno de los nodos de impresora más controvertidos. ¿Qué elegir: precisión máxima o buen escalado? ¿Mover el eje X o el escritorio de la impresora? Dos enfoques, dos soluciones.

No pude ver las primeras impresoras 3D sin un estremecimiento: los diseños eran inmaduros, se utilizaron muchos componentes en violación de las especificaciones técnicas, debido a la fluctuación general, se requirió un ajuste constante, reparaciones menores, el campo de trabajo era pequeño. Decido resolver el problema de las contradicciones internas simplemente cruzando el

erizo con el diseño de la fresadora de portal y la impresora 3D.

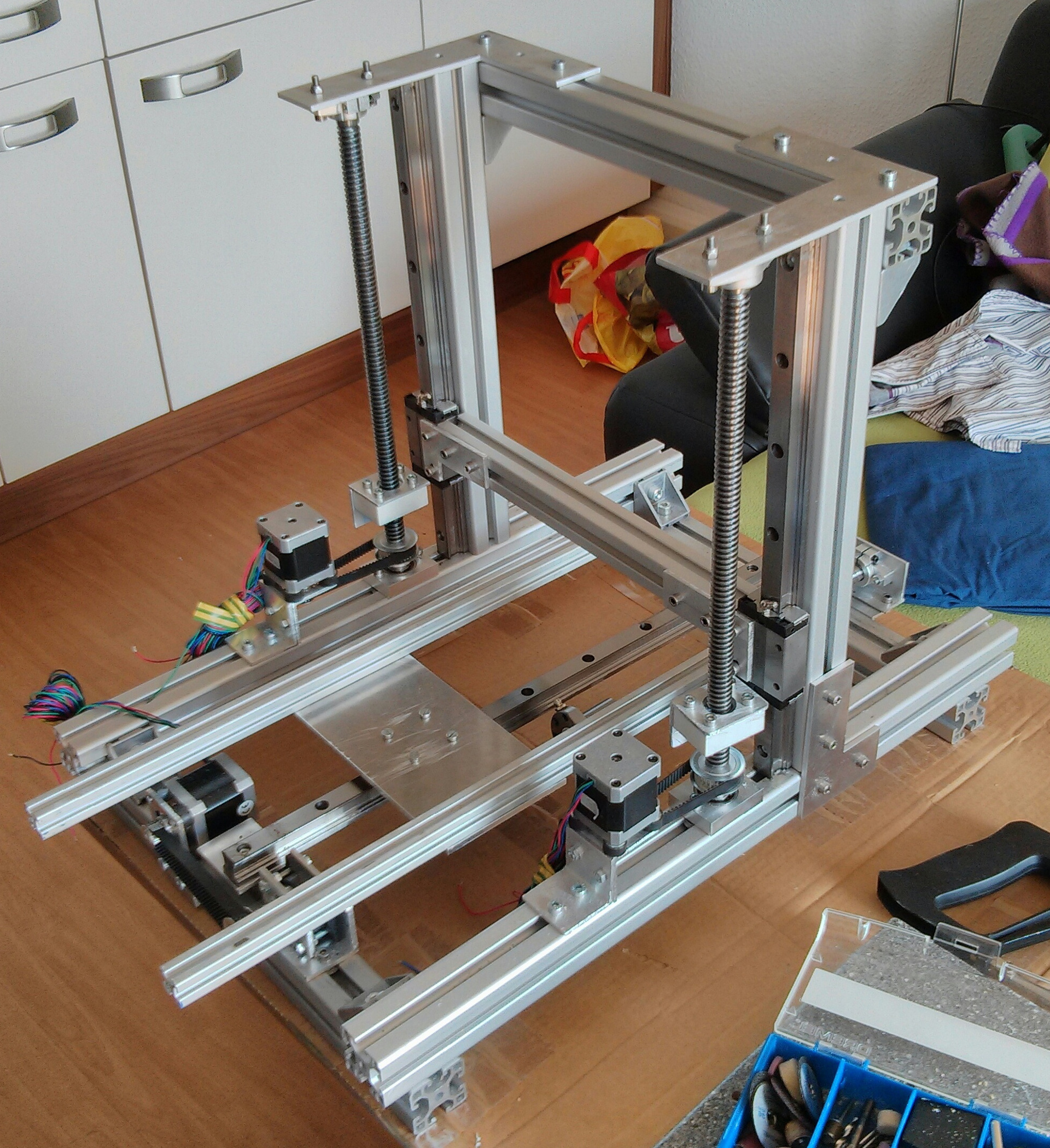

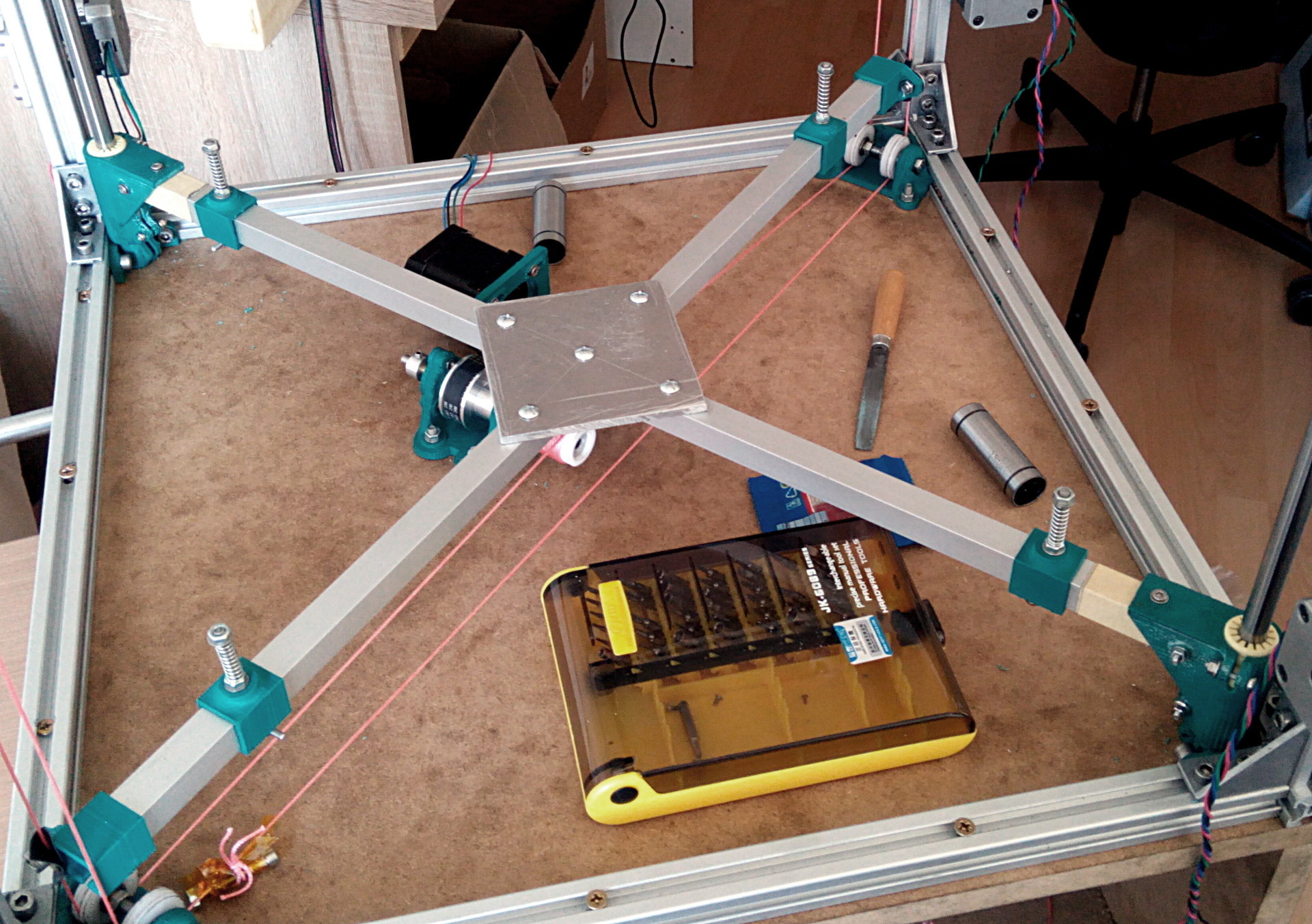

El esqueleto de un monstruo 3D fue diseñado y retorcido:

Consiste en perfiles estructurales de aluminio de cuarenta milímetros conectados por esquinas gruesas de 45x45 y pernos M8. Este diseño tiene unas dimensiones de 60x40x40 cm y es absolutamente inquebrantable durante el funcionamiento normal de la impresora. El tamaño de la plataforma de trabajo era de 45x22 cm, con una altura máxima del objeto de 28 cm.

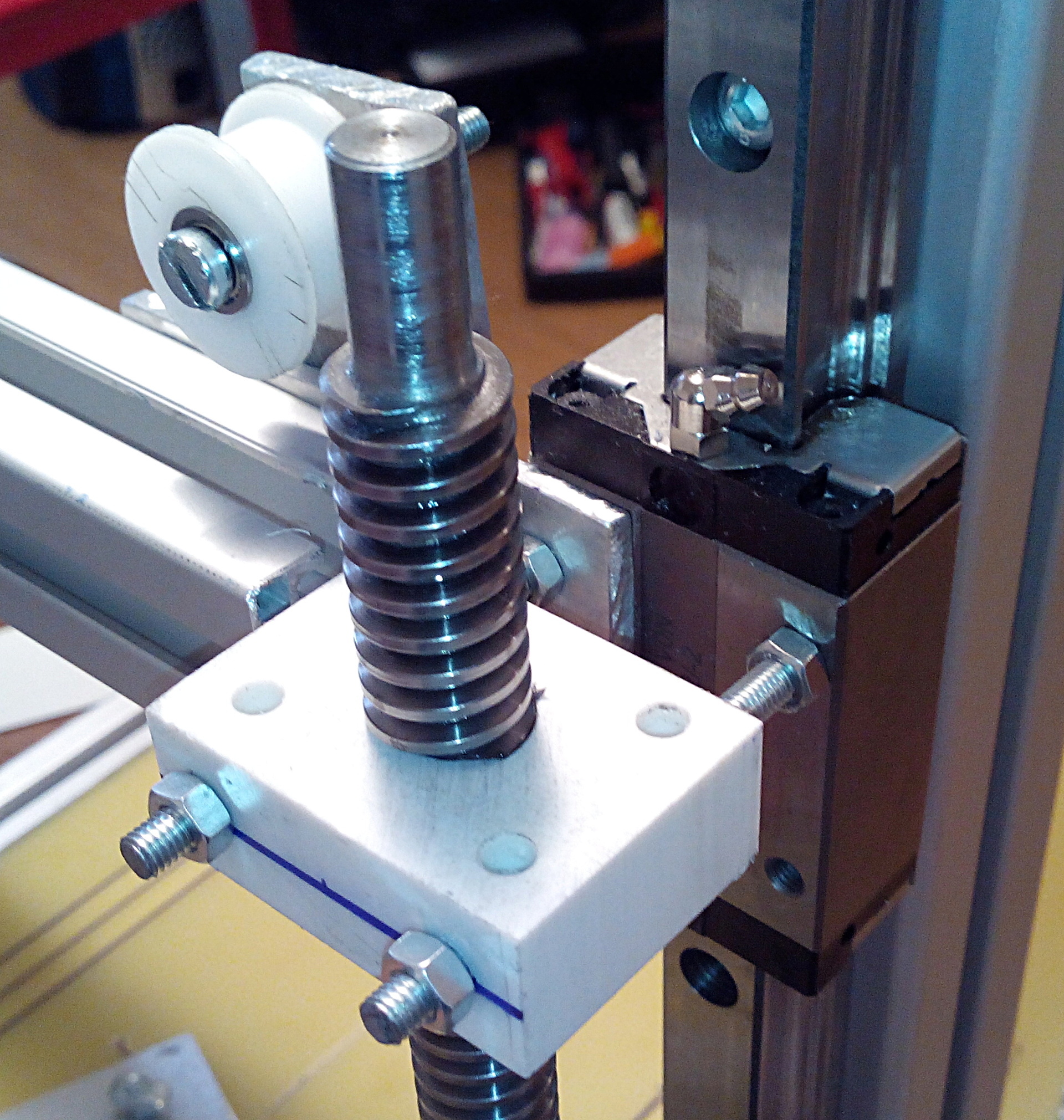

El eje Z está formado por dos neumáticos lineales de veinte milímetros dispuestos verticalmente con carros de precisión. Los carros son accionados por tornillos trapezoidales de precisión montados en rodamientos de contacto angular. Cada tornillo es accionado por un motor paso a paso a través de una transmisión por correa 3: 1. Los extremos superiores de los tornillos se giran y se insertan en los casquillos de la aguja para que el desplazamiento axial del tornillo en el manguito evite que se atasque durante la expansión térmica. Utilicé una tuerca de polímero para tornillos: no hay altas velocidades / cargas, y una tuerca de polímero no es tan exigente en lubricación y es mucho más fácil de instalar. En este diseño, el aumento de la altura del modelo se proporciona elevando el eje X por encima de la mesa, y el eje Z se usa como soporte móvil para el eje X.

Video de trabajo:

Este eje funcionó sin ningún problema hasta desmontar esta impresora para piezas.

Las desventajas de esta solución:

1. Precio Los componentes de precisión son caros.

2. La complejidad del diseño.

3. Escalabilidad pobre.

Cuando comencé a construir una segunda impresora, la experiencia y la tacañería participaron en la creación del diseño junto con un deseo innato de seguir su propio camino, sin esperar favores de la naturaleza.

En consecuencia, la nueva impresora se volvería no solo más simple, más rápida, más versátil, confiable y fácil de mantener, sino también mucho más barata.

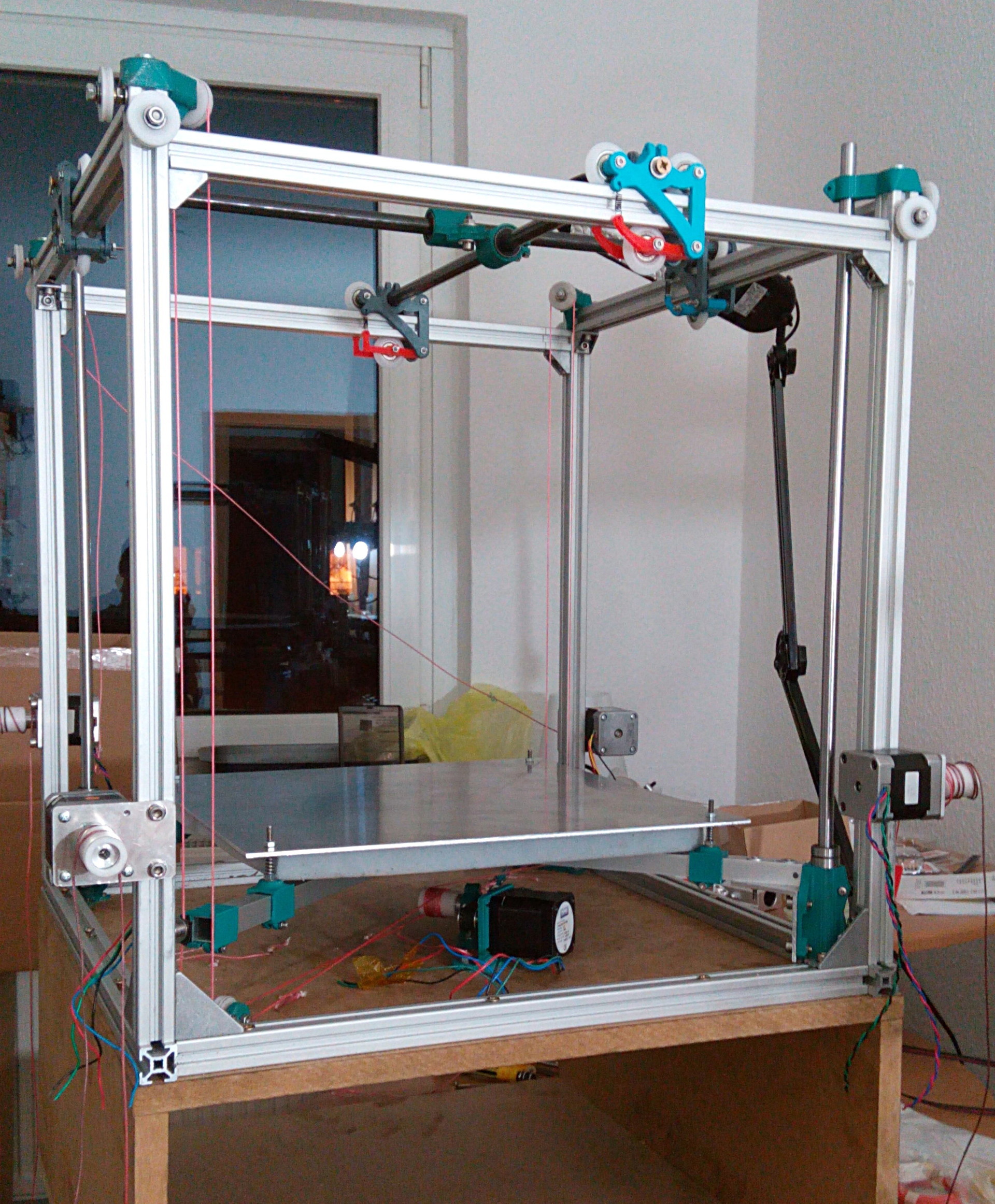

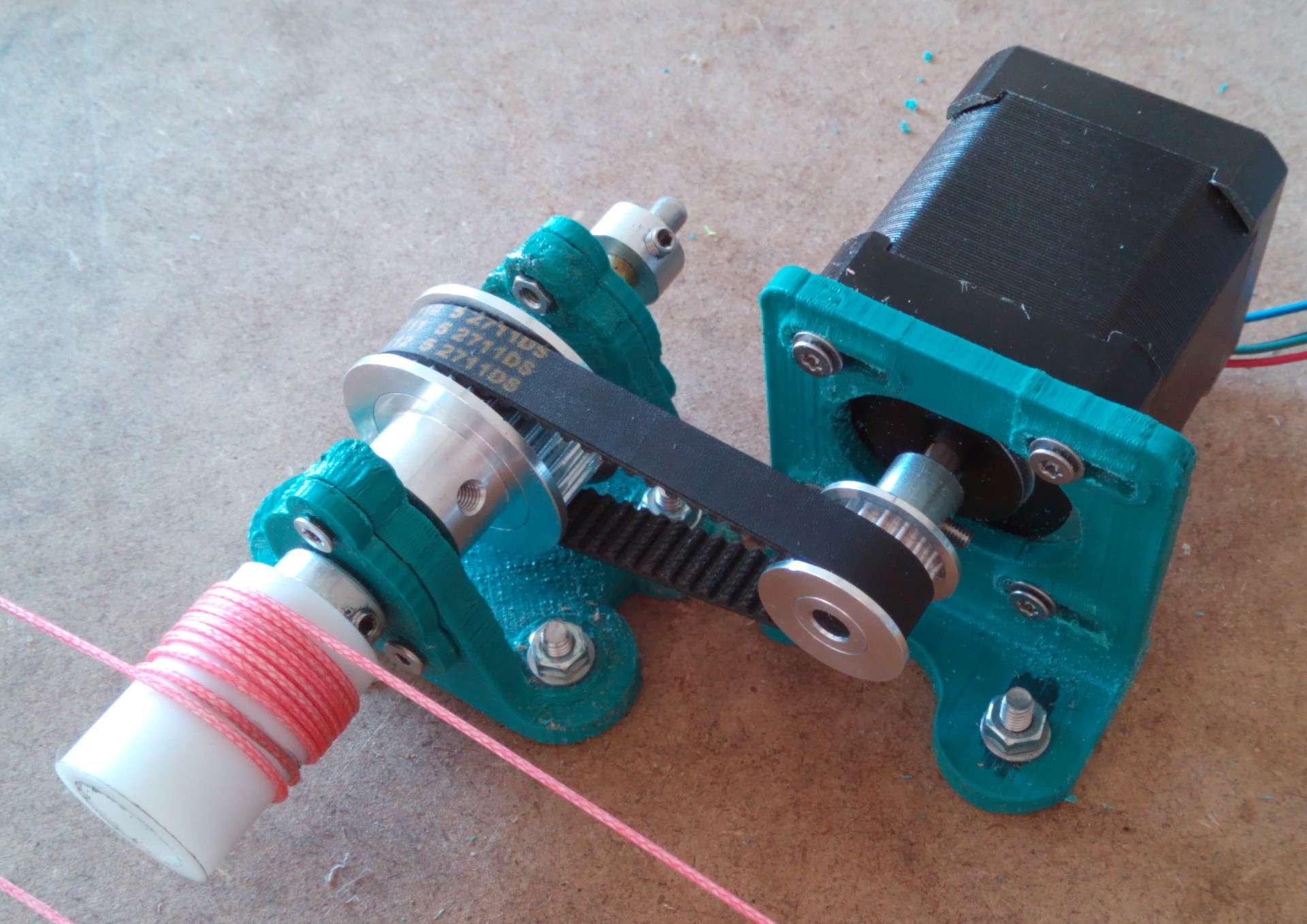

Para el eje Z de la nueva impresora, no se eligió una unidad de tornillo, sino una estructura de cable similar al cabrestante de una grúa de carga. Consiste en el mecanismo de accionamiento real con un engranaje reductor de correa y dos bloques en los que se apoya toda la masa en el eje Z.

Aquí hay una foto de la impresora en su conjunto:

Para la estabilidad de la orientación espacial, dos neumáticos redondos de acero de diez milímetros son responsables de que se muevan los cojinetes lisos de bronce sinterizado.

En los siguientes dos videos, puede considerar el diseño del cabrestante, no hay nada complicado:

Marco del eje Z: construcción simple y ligera.

Cálculos de potencia: el tambor de accionamiento tiene un radio de 10 mm. En consecuencia, un torque de 0.3 Nm (un motor Nema 17 convencional) en una palanca de 10 mm es 30 N. Un engranaje de correa con una relación de engranaje de 2: 1 duplica este número.

Como resultado, la fuerza máxima que puede desarrollar este cabrestante es de aproximadamente 60 Newton, respectivamente, la masa máxima del eje Z, junto con las masas de la mesa y el objeto, no debe exceder los 6 kg en reposo.

Ahora determinaremos las pérdidas de aceleración y frenado del eje Z: para acelerar 1 kg de masa con una aceleración de 1 m / s², es necesario aplicar una fuerza de 1 Newton. De hecho, una aceleración de 1 m / s² para el eje Z es suficiente, y cada kilogramo acelerado nos costará 1 N de fuerza aplicada.

El elemento más pesado en el diseño es la mesa calefactada, es una placa de duraluminio de 350x350x3 mm que pesa 980 gramos con elementos calefactores encolados que pesan 150 gramos en total.

Los elementos estructurales restantes, incluido el aislamiento térmico de Basotect, pesan alrededor de 900 gramos.

El peso total de la estructura es de aproximadamente 2030 gramos, que, cuando se redondea, requerirá 21 N para sostener y otros 2.1 N para la aceleración. Total, una vez más redondeando hacia valores grandes, 24 N.

Si agregamos un modelo de kilogramo a la masa del eje Z, entonces se necesita 34 N, que es

poco más de la mitad de la potencia nominal del cabrestante. Parece que el diseño es redundante en potencia. Pero el diablo, como siempre, está en los detalles. El hecho es que para lograr el par máximo, las corrientes máximas deben fluir a través de los devanados del motor, lo que inevitablemente causará su sobrecalentamiento y falla prematura.

Por esta razón, diseñé el diseño con la condición de un gran margen de potencia, e instalé experimentalmente la corriente del motor un poco más del mínimo necesario. El motor se calentó a 50-60 ° C, lo cual es bastante aceptable según las especificaciones técnicas.

En este video, el cabrestante hace malabares fácilmente con el eje Z sin una computadora de escritorio, pero con dos bobinas de filamento que pesan 1300 gramos:

Entonces, el problema del poder está resuelto. Ahora hablemos de precisión. Dados los parámetros de los componentes del cabrestante y el motor, con micro paso a paso 1/16 es posible mover el eje Z en incrementos de 0.02 mm. Ahora considere el problema de precisión en un cabrestante con un devanado de cable de una sola capa. El radio del tambor de accionamiento en mi diseño es de 10 mm, respectivamente, la circunferencia cuando se enrolla será de 62.8 mm. Para elevar el eje Z en 44 cm, se requieren aproximadamente siete revoluciones. Cuando se utiliza un cable con un grosor de 1 mm, el desplazamiento axial del devanado será de 7 mm. En este caso, un cambio en la distancia desde el punto de contacto del cable con el tambor hasta el bloque de soporte inferior.

Calculemos qué tan mal está todo: el tambor de accionamiento está ubicado en el centro de una de las diagonales del cuadrado formado por la parte inferior de la impresora. En consecuencia, el tambor se retira de cada uno de los bloques de soporte inferiores en 320 mm. Usando cálculos simples, resulta que cuando la mesa se mueve 440 mm, la geometría del variador cambiará en 0.077 mm.

Los tornillos trapezoidales de alta calidad proporcionan una precisión de 0,07 a 0,4 mm a tales distancias. En pocas palabras, no proporcionan ninguna ganancia significativa en la precisión. Si por alguna razón necesita imprimir modelos con una altura superior a 44 cm, solo necesita aumentar proporcionalmente el diámetro del tambor de accionamiento (para mantener el pequeño número de revoluciones necesarias para mover el eje) y la relación de transmisión de la caja de cambios (para mantener la carga nominal en el motor). Al mismo tiempo, el costo del mecanismo no aumenta significativamente, a diferencia del diseño con un destornillador.

Uno de los objetos de prueba:

En conclusión, puedo decir: aunque la experiencia es un derivado de las dificultades superadas y los errores cometidos, a veces el proceso de adquisición proporciona más placer que los resultados logrados.

Los modelos 3D no lo serán, porque no puedo encontrarlos en el disco.

Publicado bajo la licencia WTFPL.

Bueno, y tradicional: ¡Diviértete!