Continuamos

Continuamos transmitiendo desde los campos de nuestro centro de

servicio . Esta vez nos centraremos en el mantenimiento del aparato para soldar cable de fibra óptica. Bajo el corte sobre todos los entresijos y matices del servicio de dispositivos tan complejos de primera mano.

La soldadura óptica es un proceso bastante complicado y de alta tecnología, durante el cual las fibras ópticas se sueldan juntas a alta temperatura. La soldadura de fibras ópticas se lleva a cabo utilizando dispositivos especiales: máquinas de soldadura para soldar fibra óptica.

Un empalmador de fibra óptica es una de las herramientas de instalación de fibra óptica más sofisticadas y costosas. Este dispositivo le permite garantizar automáticamente el proceso de alineación (ajuste) y soldadura de fibras con la posterior fijación de la fibra soldada en el manguito KZDS para evitar su rotura. La velocidad de poner en funcionamiento el FOCL depende directamente de qué tan eficiente y rápidamente funciona la máquina de soldar, qué funciones y opciones adicionales tiene.

Una de las formas más efectivas y fáciles de lograr una soldadura de alta calidad y una vida útil prolongada de la máquina de soldadura es el funcionamiento adecuado, mantener la máquina limpia y, lo más importante, el mantenimiento oportuno de la máquina de soldadura.

Para asegurar una operación ininterrumpida, la máquina de soldar debe ser revisada regularmente y el mantenimiento de rutina realizado al menos una vez cada seis meses o cada 1500 soldaduras.

En general, el mantenimiento de la máquina de soldar incluye varias etapas:

• Diagnóstico integral de la condición técnica;

• Limpieza del dispositivo y sus componentes por fuera y por dentro;

• Ajuste de bloques clave y unidades de la máquina de soldar;

• Ajuste de una gran cantidad de parámetros que aseguran una operación de alta calidad y adecuada de la máquina de soldar;

• Ajuste del sistema óptico;

• Reemplazo de electrodos (si es necesario);

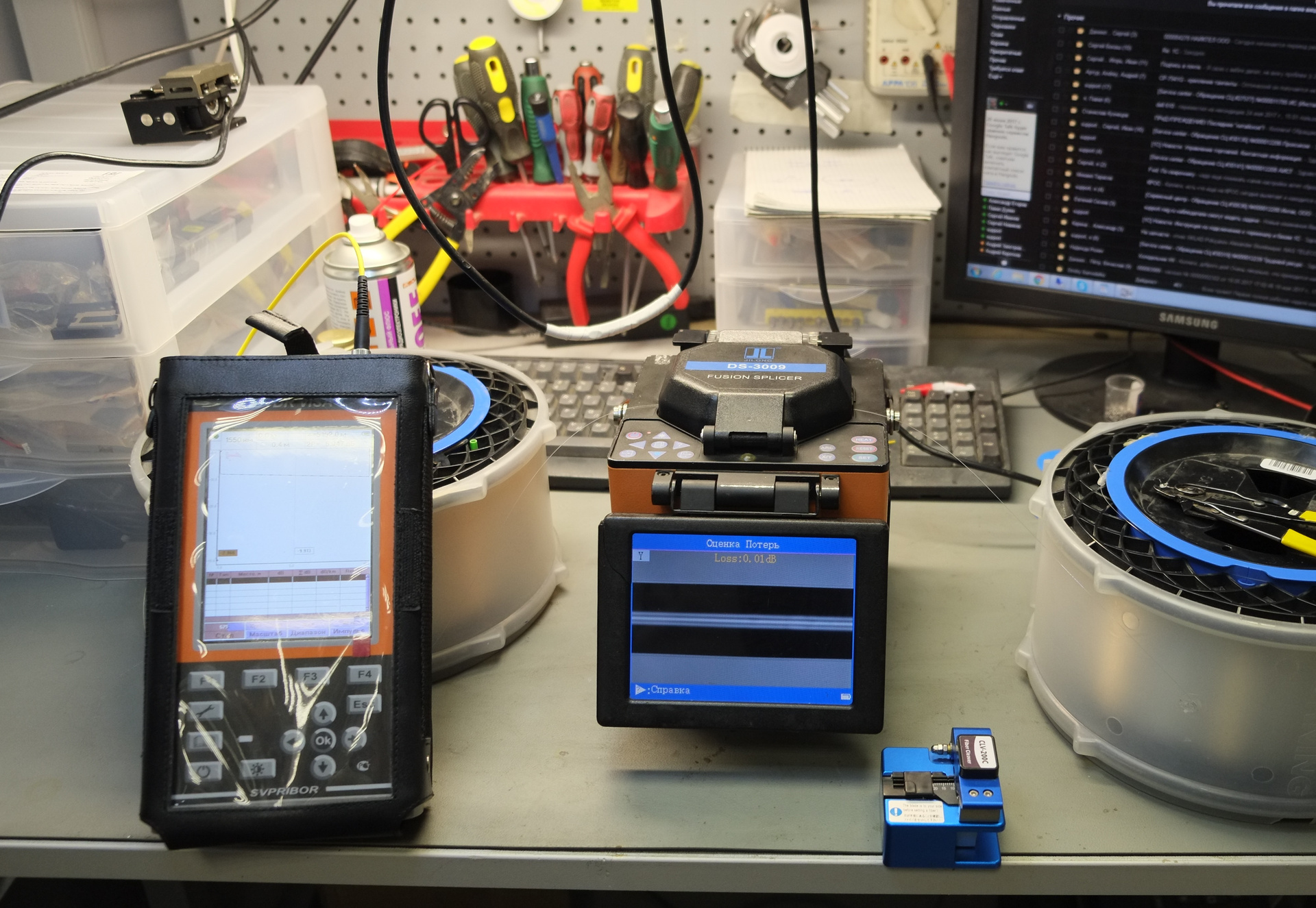

• Verificación final del cumplimiento del aparato con las características técnicas declaradas y el cumplimiento de la calidad de la soldadura con los requisitos del pasaporte utilizando un OTDR;

Considere cada una de las etapas de mantenimiento con más detalle en el ejemplo de uno de los casos reales.

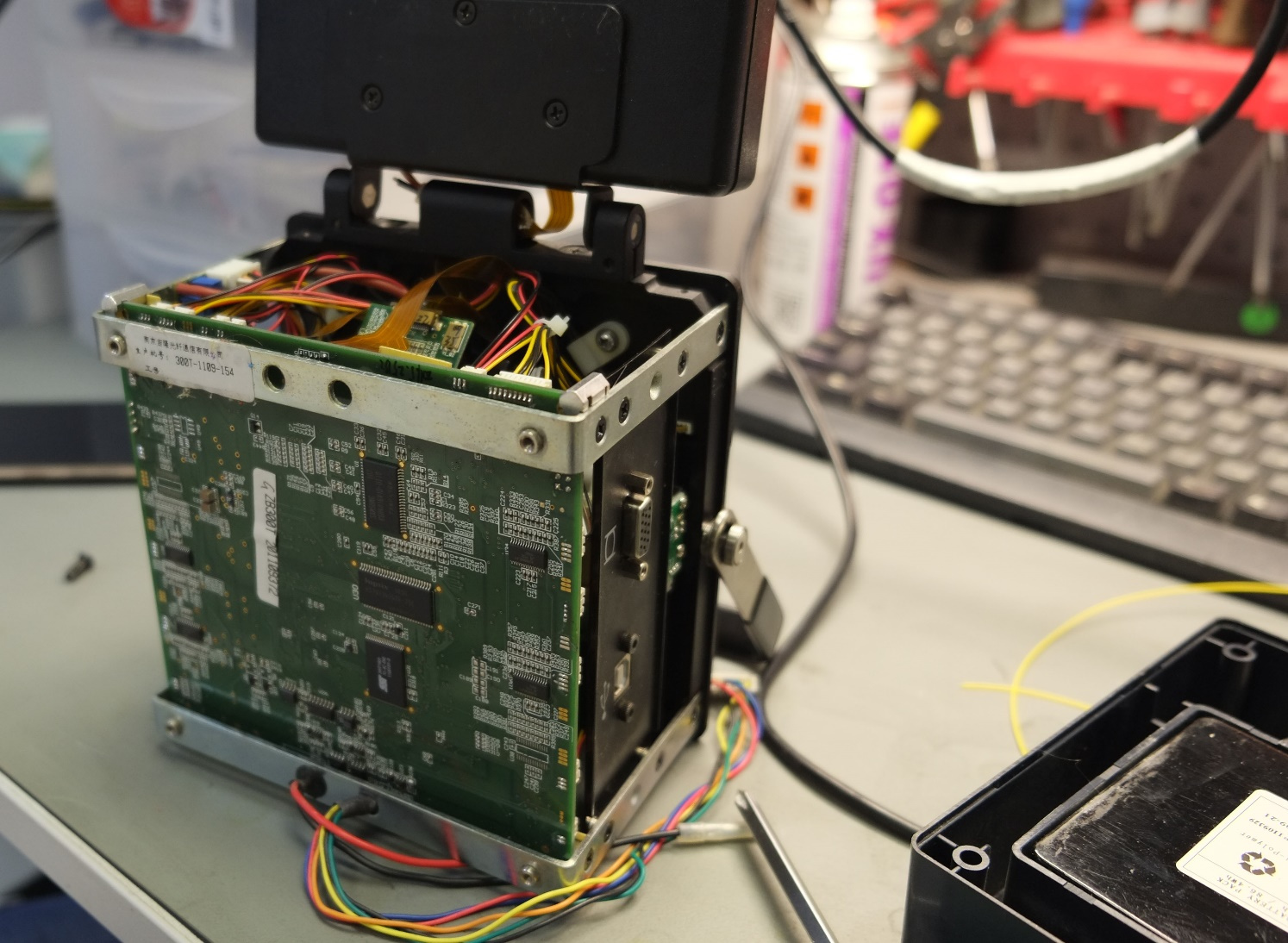

Después de que la máquina de soldar golpea la mesa al ingeniero, se realiza una inspección detallada y detallada de la máquina para determinar la condición técnica actual del equipo. Las unidades principales del dispositivo también se inspeccionan en busca de contaminación.

Inmediatamente durante la inspección externa, vimos que el equipo tiene una contaminación externa severa, así como que no hay cubiertas de soporte de pantalla. Su ausencia puede causar daños accidentales al bucle de la pantalla.

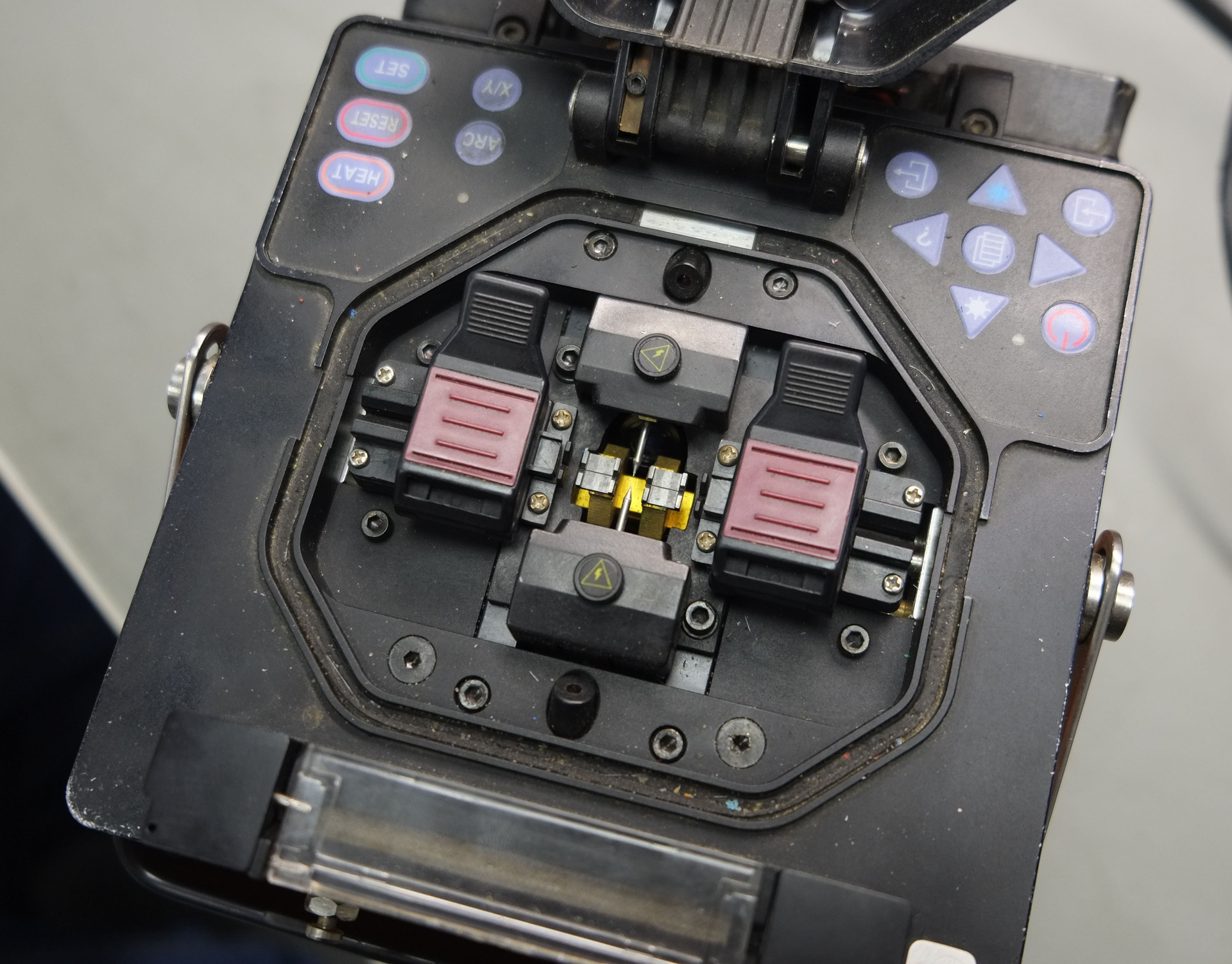

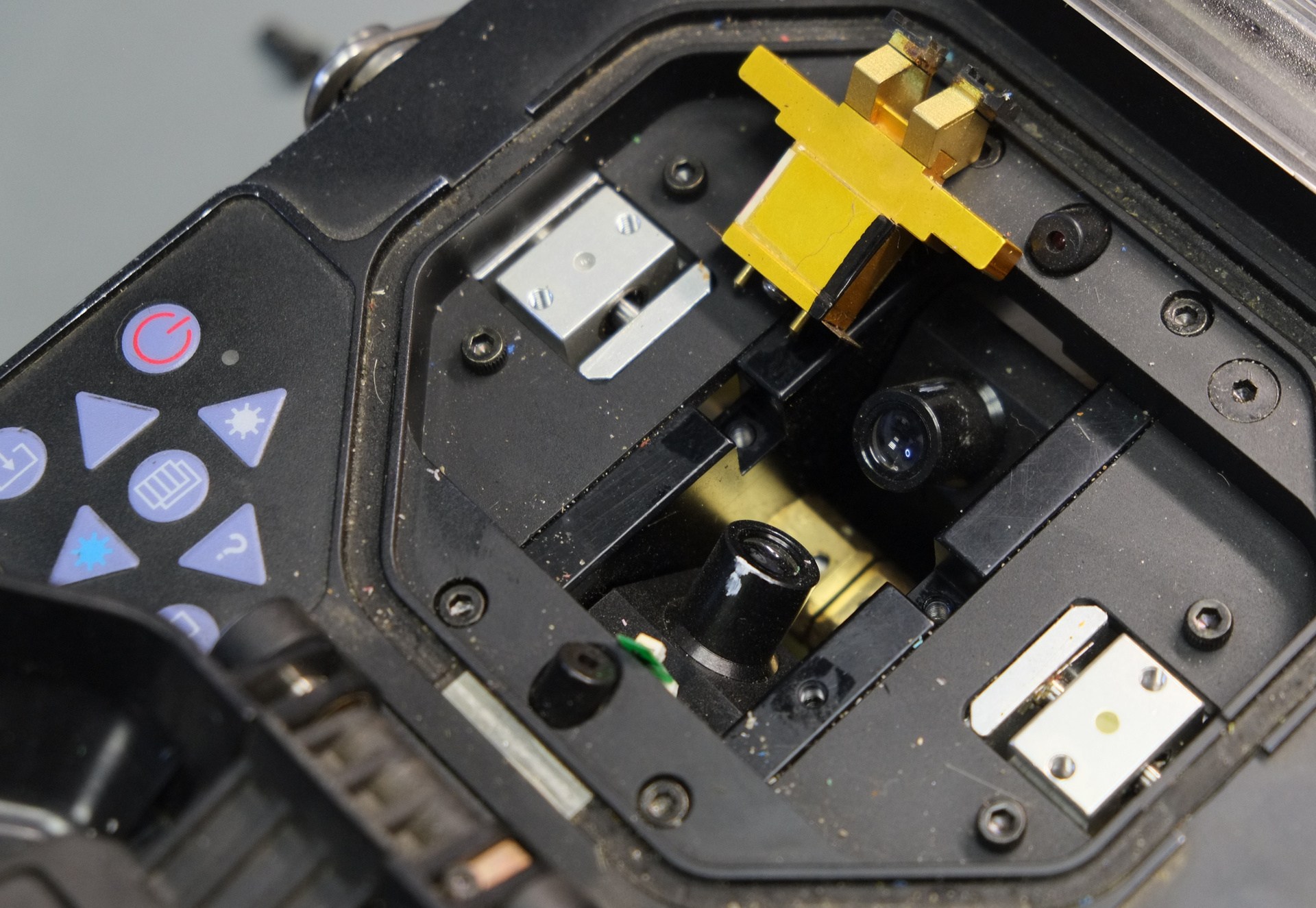

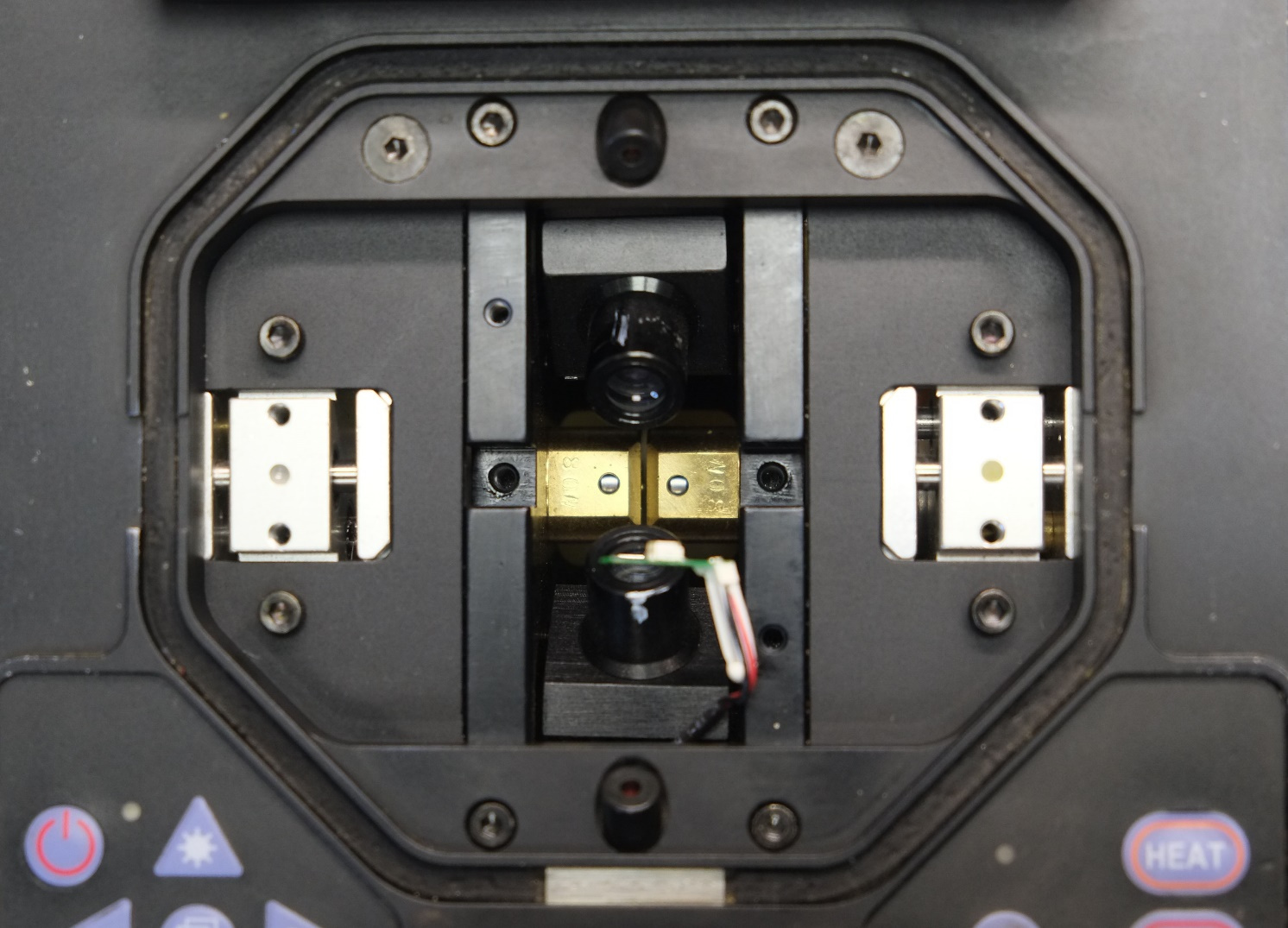

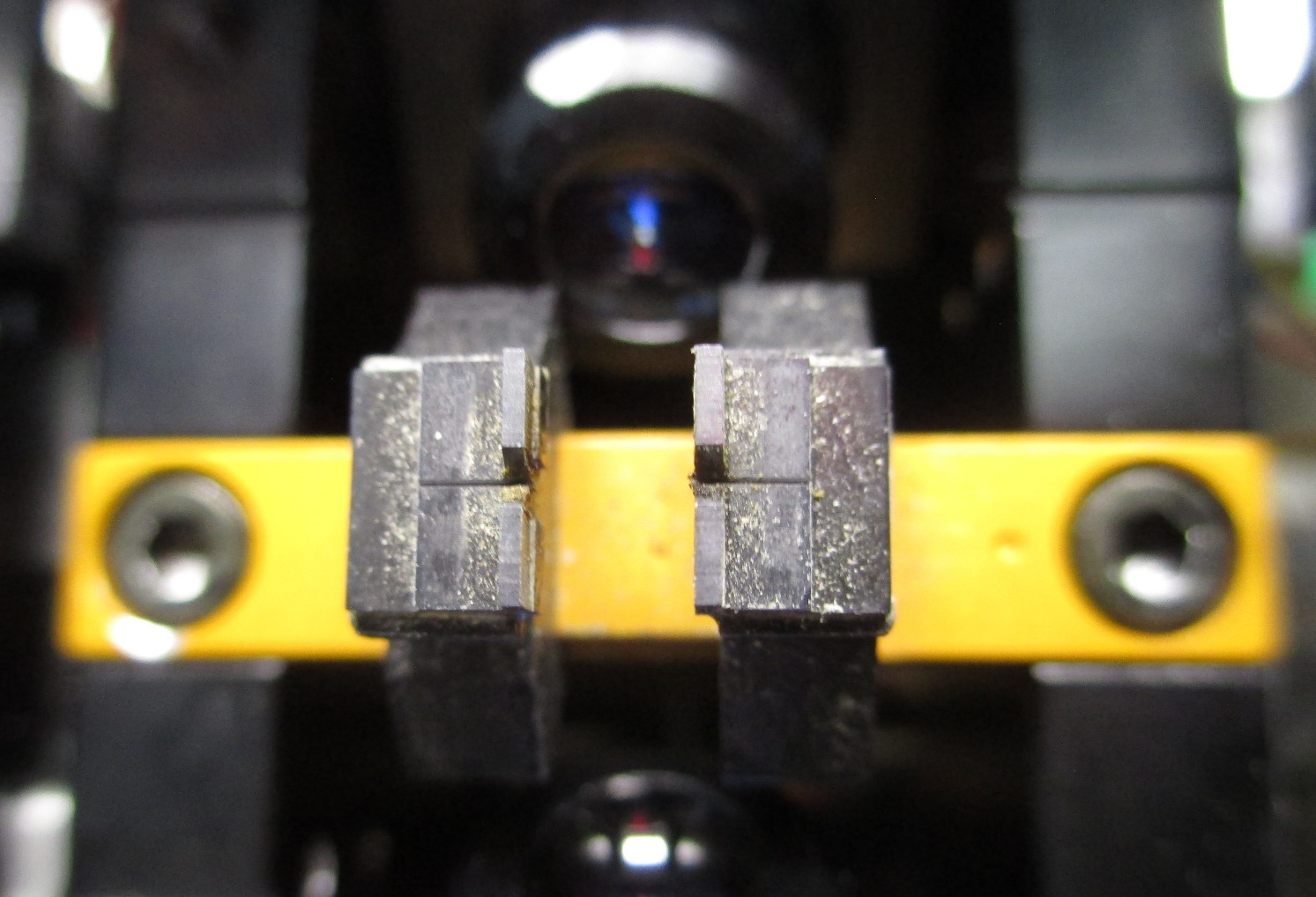

Una vez finalizado el examen externo, procedemos al examen de los componentes internos y los componentes del dispositivo: encontramos contaminación del mecanismo de alineación, las ranuras en V, el sistema óptico y los espejos.

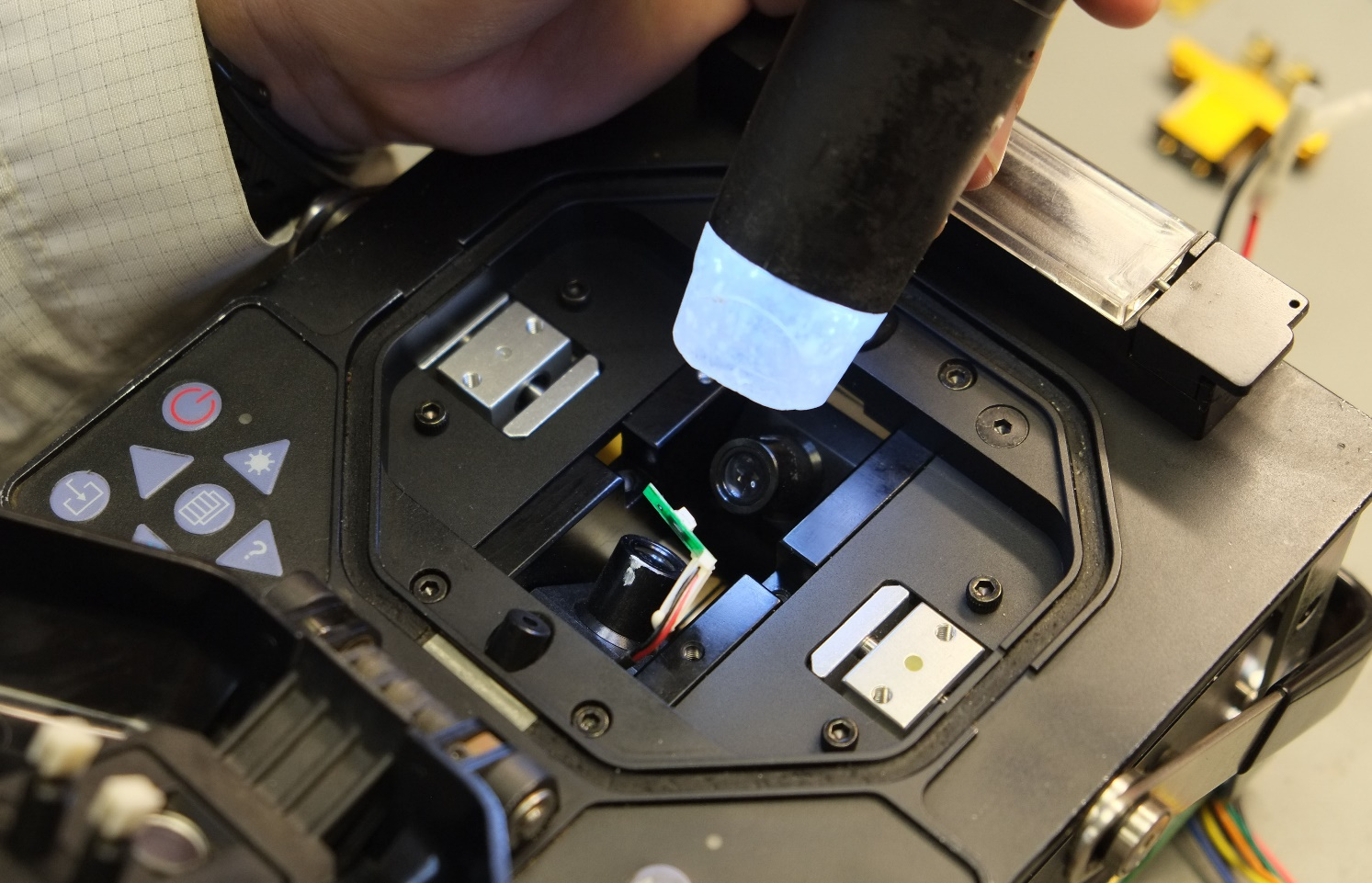

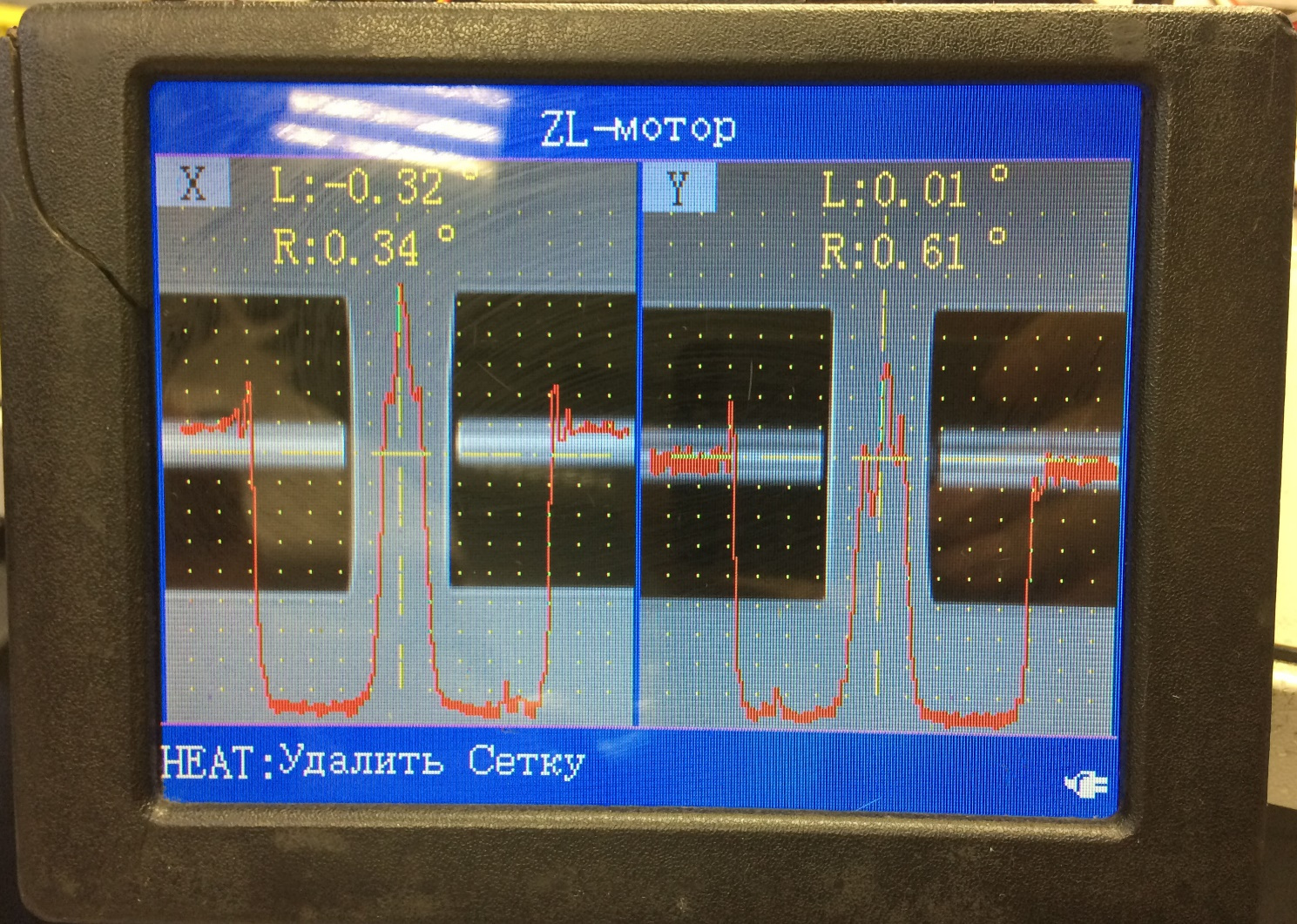

Después de evaluar el estado externo e interno del aparato, es necesario realizar diagnósticos de software del sistema óptico para detectar polvo. La máquina de soldadura puede diagnosticar y analizar el estado actual del sistema óptico resaltando todos los objetos extraños.

En nuestro caso, vimos que hay polvo en la matriz de proyección Y. Esto afecta significativamente la calidad de la soldadura y la confiabilidad de la evaluación de pérdidas en la soldadura. Si no realiza la limpieza y el mantenimiento oportunos de la máquina de soldar, las lentes del sistema óptico pueden quedar completamente inutilizables para el funcionamiento normal y pueden necesitar ser reemplazadas. La foto muestra un ejemplo de una lente contaminada.

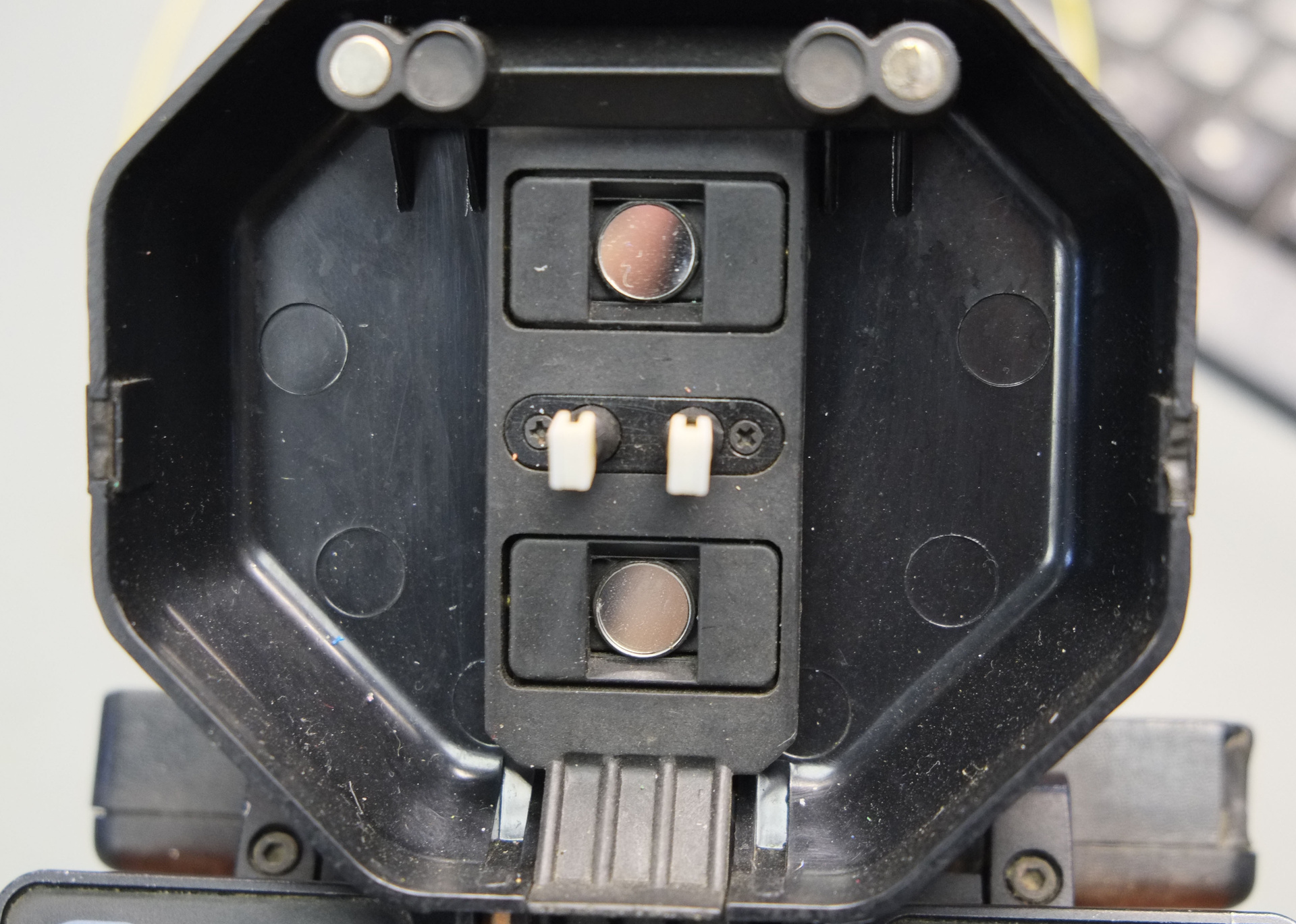

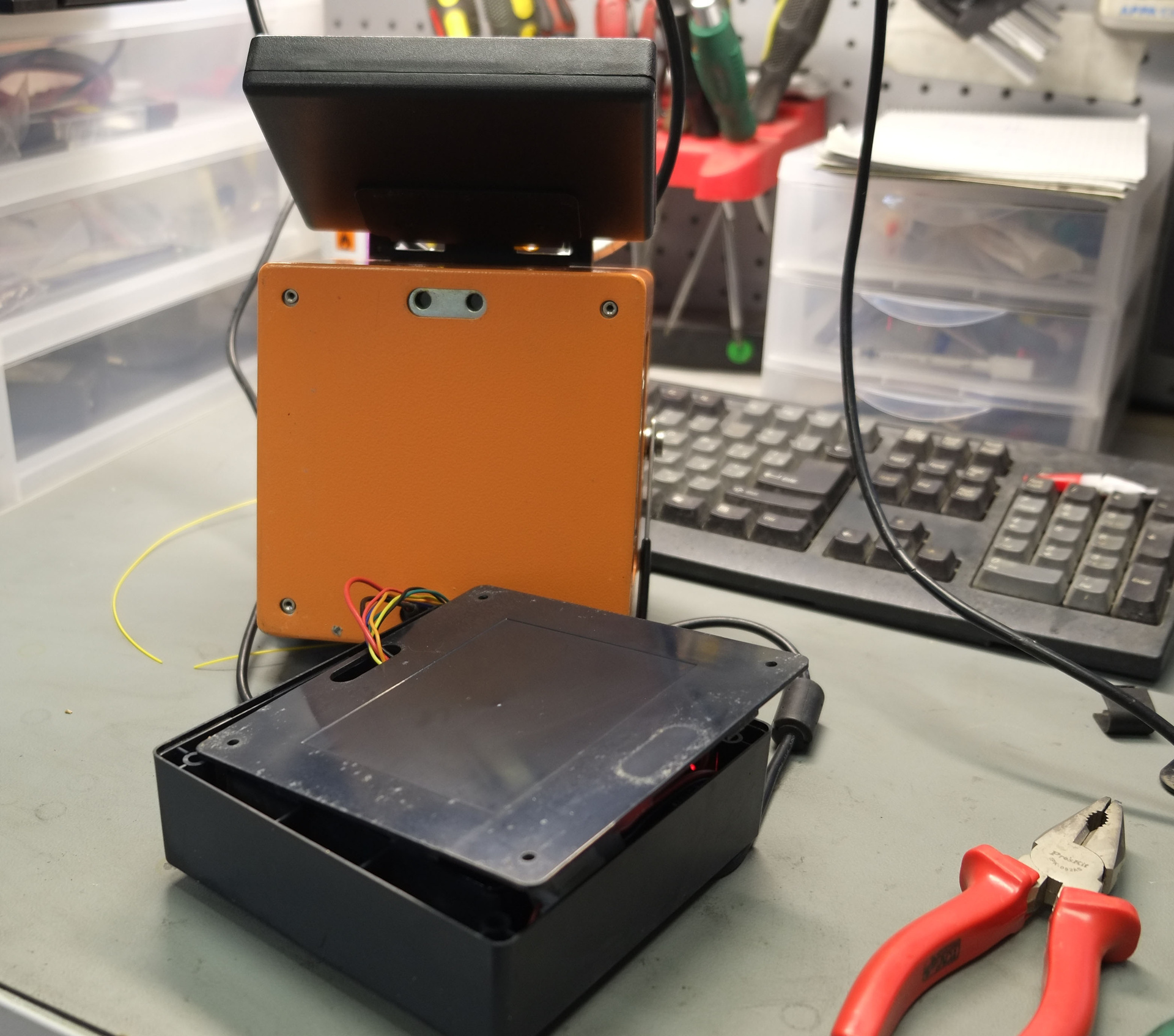

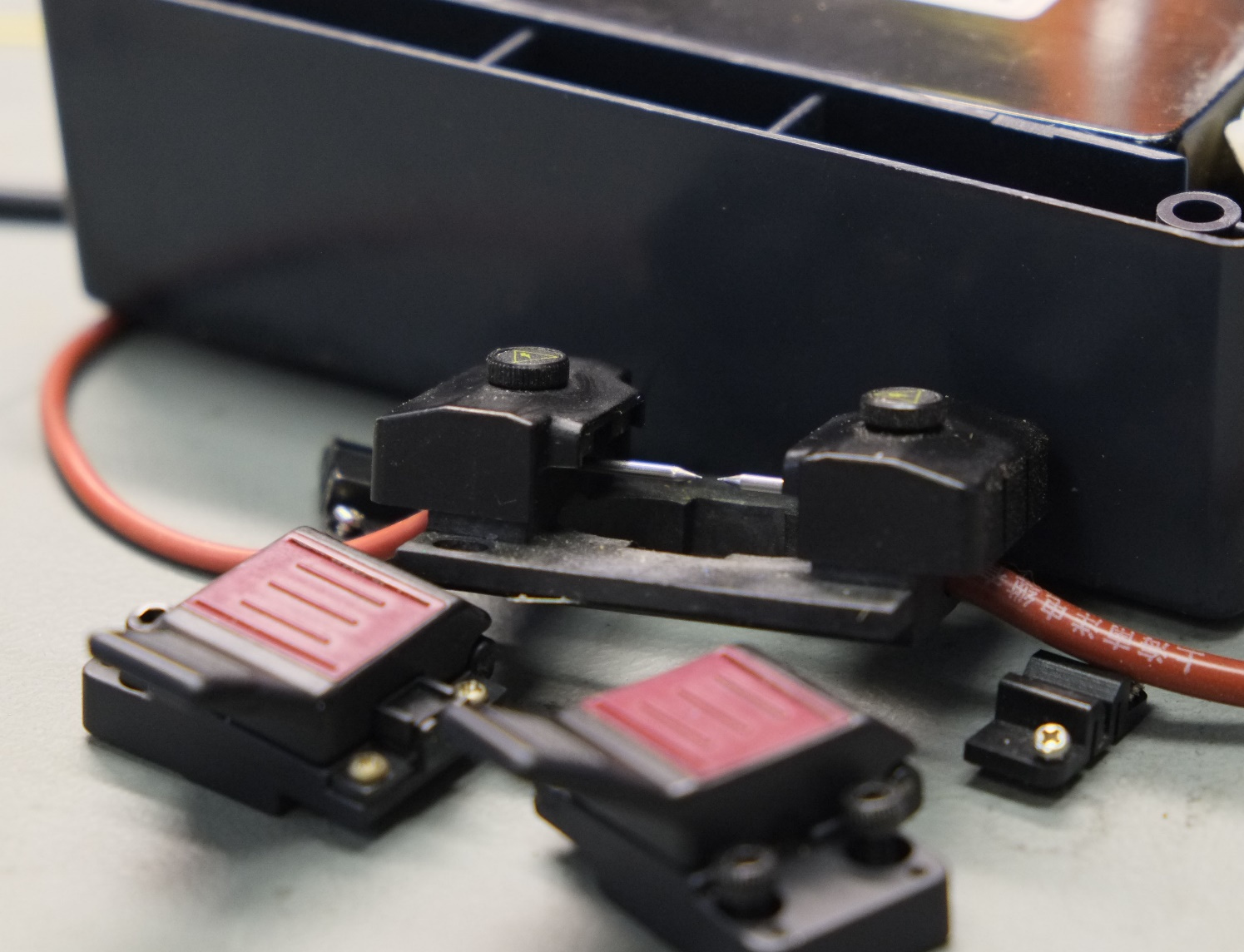

Para acceder a todos los componentes clave de la máquina de soldar y realizar una limpieza integral, se debe desmontar la configuración: retire la batería, la carcasa de la máquina de soldar.

Para limpiar el sistema óptico, también es necesario quitar las abrazaderas de sujeción para la fibra óptica y la plataforma para los electrodos.

Una vez que hemos eliminado estos componentes, tenemos acceso completo al sistema óptico para limpiar y llevar todos los bloques a una condición adecuada para su uso.

Para comenzar, eliminamos todo el polvo y la suciedad con una potente corriente de aire direccional. Después de usar herramientas especializadas, eliminamos toda la suciedad del área de trabajo principal. Nuestro dispositivo adquiere un aspecto completamente diferente.

Diagnosticamos el estado del sistema óptico con un microscopio. Inspeccione la lente del microscopio en busca de daños y suciedad. Realizamos una limpieza fina de la superficie de las lentes ópticas, los espejos y la superficie de las matrices de proyección X e Y.

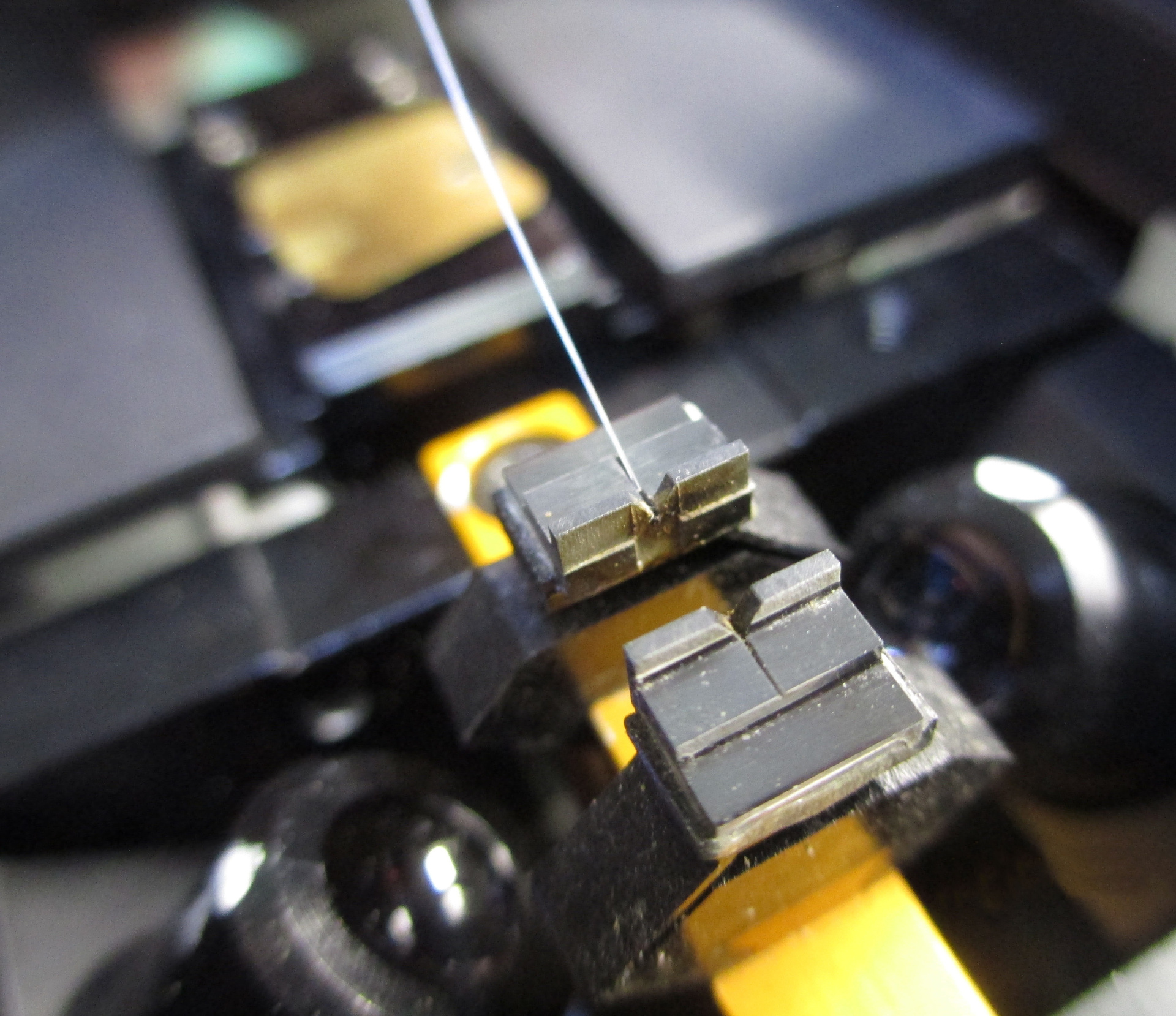

Como puede ver en la foto, el mecanismo de alineación y las ranuras en V están muy sucios. En las condiciones actuales, no se puede hablar de ninguna reducción cualitativa de fibra. Procedemos a limpiar los componentes mecánicos de la máquina de soldar.

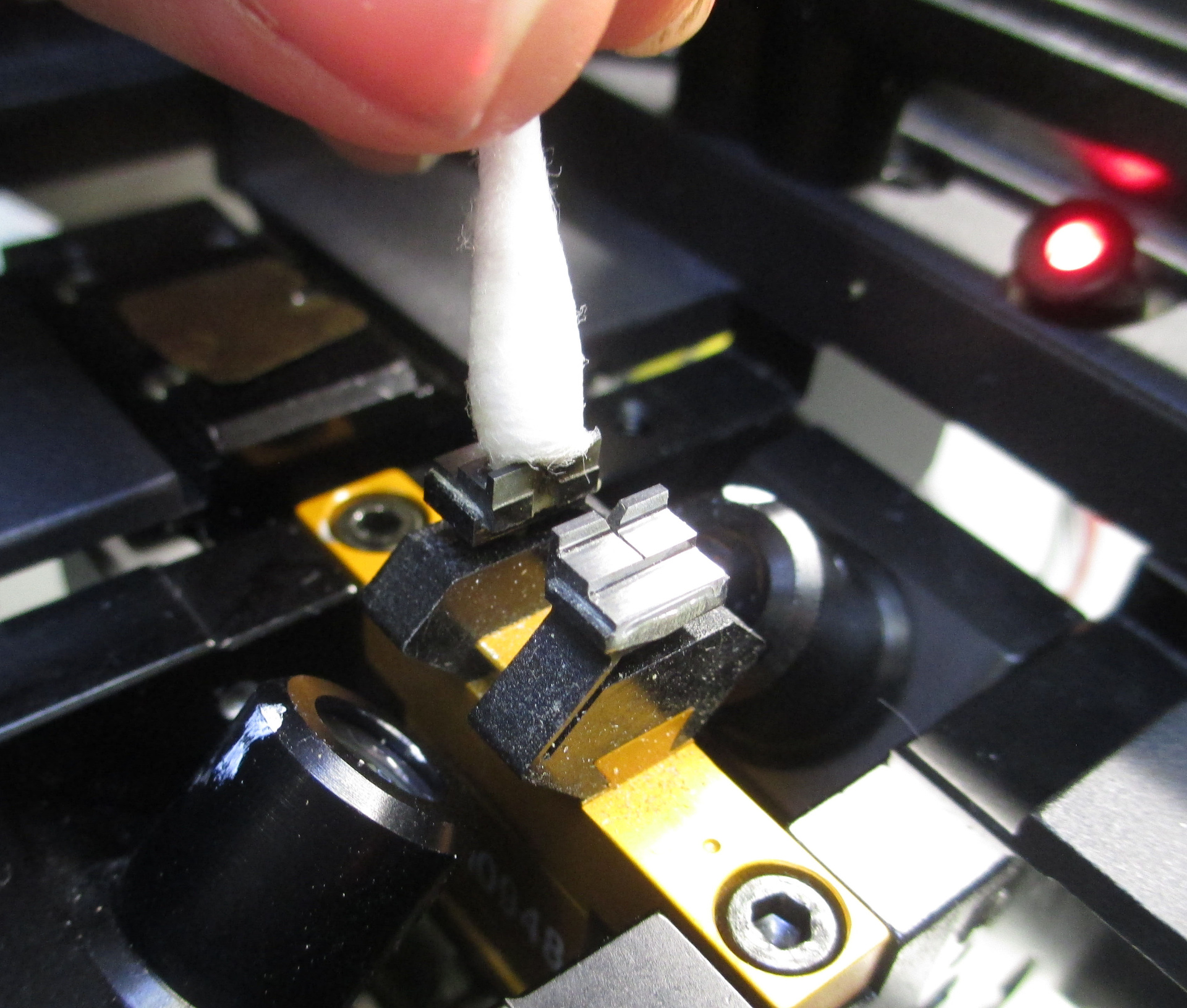

Limpiamos las ranuras en V.

Después de limpiar las unidades principales de la máquina de soldar, puede proceder a enfocar el sistema óptico. Para esto, es necesario volver a montar la máquina de soldar y prepararla para un ajuste fino.

Casi todas las máquinas de soldar tienen incorporado un analizador, con el cual puede ajustar el enfoque utilizando una tabla de diagnóstico. En este caso, el sistema óptico de la proyección derecha está desenfocado y el diagrama tiene una forma irregular. Si el foco del dispositivo no cumple con los requisitos, el dispositivo no podrá reducir adecuadamente las fibras.

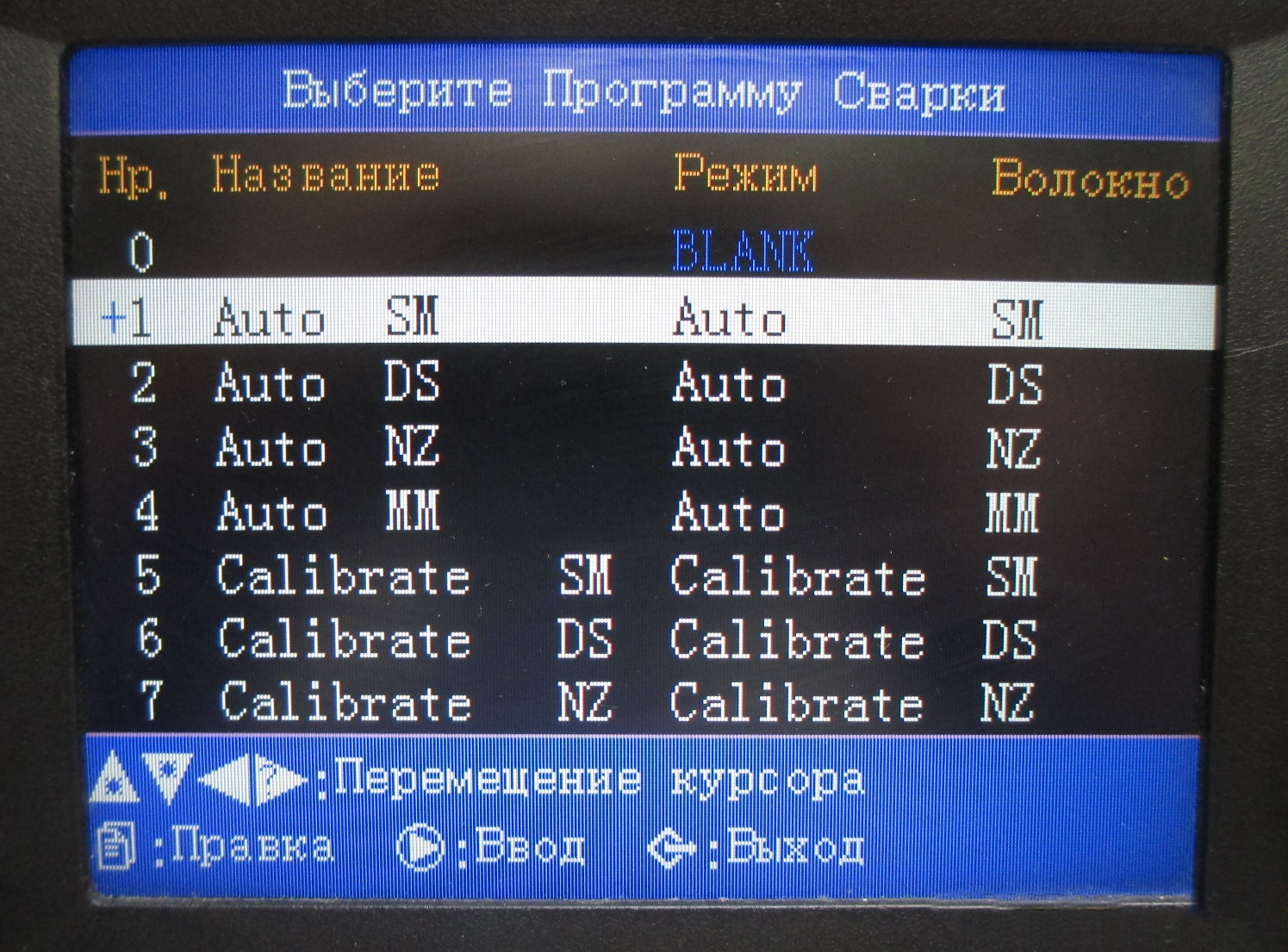

Después de enfocar, el diagrama de diagnóstico toma la forma lo más cerca posible de la referencia. Esto termina el proceso de enfoque. Procedemos al proceso de configuración del software. Para hacer esto, seleccione el modo de soldadura Auto SM, como La fibra estándar G652D se utiliza para la sintonización.

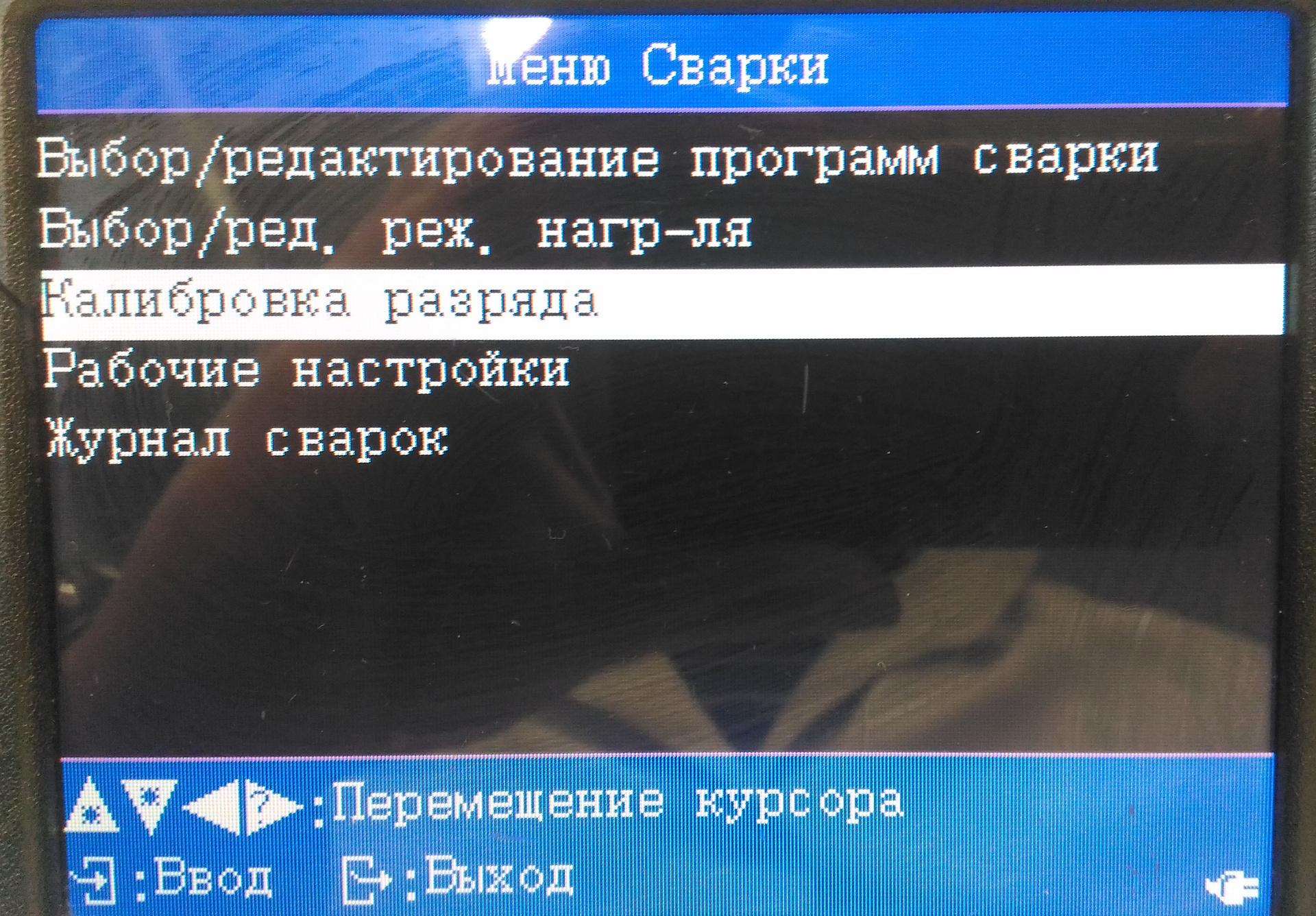

Procedemos al proceso de calibración del arco, durante el cual se ajustan los parámetros: posición y corriente.

Estos parámetros se calibran automáticamente. Después de que el dispositivo completa la calibración, recibimos un mensaje de que el proceso fue exitoso.

Después de ajustar los parámetros del arco, se realiza una verificación exhaustiva de la máquina de soldadura y un diagnóstico de la calidad de la soldadura. A continuación, con la ayuda de un OTDR, el nivel de atenuación en la soldadura se mide con un soporte.

Después de un análisis detallado de los resultados de mantenimiento, el dispositivo pasa la etapa de prueba, durante la cual el equipo está en buen estado de funcionamiento y es adecuado para su uso en condiciones reales.