Los aviones ultrasónicos del futuro pueden reducir significativamente el tiempo de los vuelos transcontinentales: de Moscú a Nueva York será posible volar en tres horas, pero uno de los problemas más importantes en su desarrollo es la protección de componentes críticos, como el dedo del pie (borde de ataque) y el carenado de la cabeza (nariz) ) y cámaras de combustión de motores a reacción. A velocidades de 5 o más Mach, experimentan una oxidación potente y temperaturas extremas, que alcanzan los 2000-3000 ° C (el número de Mach corresponde a la velocidad del sonido: por ejemplo, a una altitud de 11 km es de 295 m / so 1062 km / h).

En los últimos años, ha habido un trabajo activo en la creación de recubrimientos cerámicos, pero los mejores han sido capaces de soportar solo una temperatura relativamente baja de 1200-1500 ° C, después de lo cual algunos elementos se evaporaron del material de recubrimiento como resultado de la

ablación , es decir, la estructura del recubrimiento se violó. Ahora, un grupo de científicos del

Instituto Royce de la Universidad de Manchester (Gran Bretaña) y la Universidad Central del Sur (China) han

desarrollado un nuevo material con características mejoradas que puede soportar temperaturas de hasta 3000 ° C sin cambios estructurales. Este es un recubrimiento cerámico Zr

0.8 Ti

0.2 C

0.74 B

0.26 , que se aplica a la matriz del compuesto de carbono-carbono C / C usando infiltración de fusión reactiva y cementación.

En sus características, el nuevo recubrimiento supera significativamente las mejores cerámicas de alta temperatura (cerámica de temperatura ultra alta, UHTC), sin mencionar las muestras del pasado. Por ejemplo, las partes inferior y lateral de la superficie del fuselaje de Buran se cubrieron con baldosas de cerámica TZMK-10 y TZMK-25 con una temperatura de funcionamiento de hasta 1250 ° C. Las contrapartes estadounidenses Li-900 y Li-2200 tenían aproximadamente las mismas características. El recubrimiento cerámico de Zr

0.8 Ti

0.2 C

0.74 B

0.26 en un compuesto de carbono-carbono soporta 3000 ° C. Es un orden de magnitud mejor que el carburo de circonio (ZrC), que actualmente se usa tradicionalmente para recubrir herramientas de corte.

Por ejemplo, el siguiente gráfico muestra la resistencia a la ablación (MAR y LAR) de varios materiales resistentes al calor que se utilizan hoy en día en la industria, la aviación y la astronáutica. Las pruebas se llevaron a cabo en una máquina para corte de acetileno-oxígeno. Como puede ver, Zr

0.8 Ti

0.2 C

0.74 B

0.26 (marcas redondas en el campo verde) supera dramáticamente a todos los demás materiales en pruebas de diferentes duraciones y a diferentes temperaturas. El MAR significa la tasa de ablación masiva, es decir, la tasa de evaporación del material de recubrimiento. LAR (tasa de ablación lineal) significa la tasa de ablación lineal y corresponde a la estabilidad espacial del material. Por ejemplo, ZrC a una temperatura de 2500 ° C pierde 1.10 mg de masa por centímetro cuadrado por segundo, y Zr

0.8 Ti

0.2 C

0.74 B

0.26 - solo 0.14 mg.

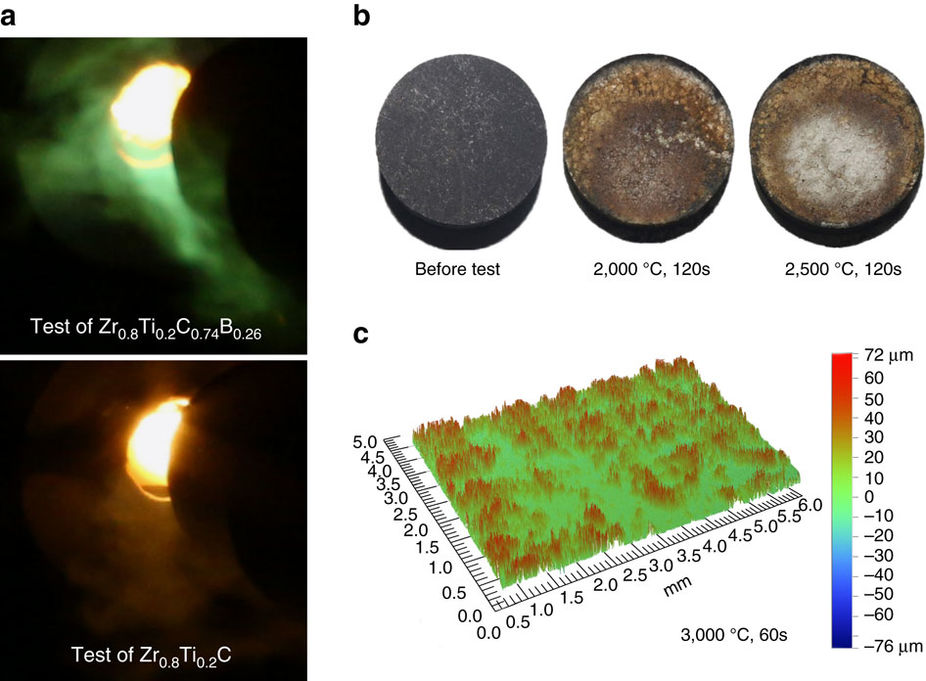

En otras pruebas a 2000–2500 ° C, el material muestra una pérdida de peso o ganancia de peso casi nula (debido a la oxidación), lo que significa una excelente resistencia al calor y una ablación insignificante en una corriente de gas caliente.

Las fotografías muestran la superficie gris oscuro del material antes de la prueba, así como la superficie después de pruebas de dos minutos a 2000 ° C y 2500 ° C. En el centro de la muestra derecha se encuentra el área donde la temperatura de la llama alcanzó los 3000 ° C. Hay rastros de ablación y abultamiento de menos de 72 micras de altura debido a la evaporación de óxidos con un bajo punto de fusión, pero no hay cavidades y baches en la superficie debido a la ablación.

El material fue desarrollado en el Reino Unido y fabricado en el Instituto de Metalurgia de Polvos de la Universidad Central del Sur de China. Los investigadores enfatizan que el uso de procesos tecnológicos con infiltración de fusión reactiva reduce drásticamente el tiempo requerido para la fabricación. La segunda innovación importante es la aplicación de un compuesto de carbono-carbono a la matriz, que aumentó significativamente la resistencia al calor de la cerámica.

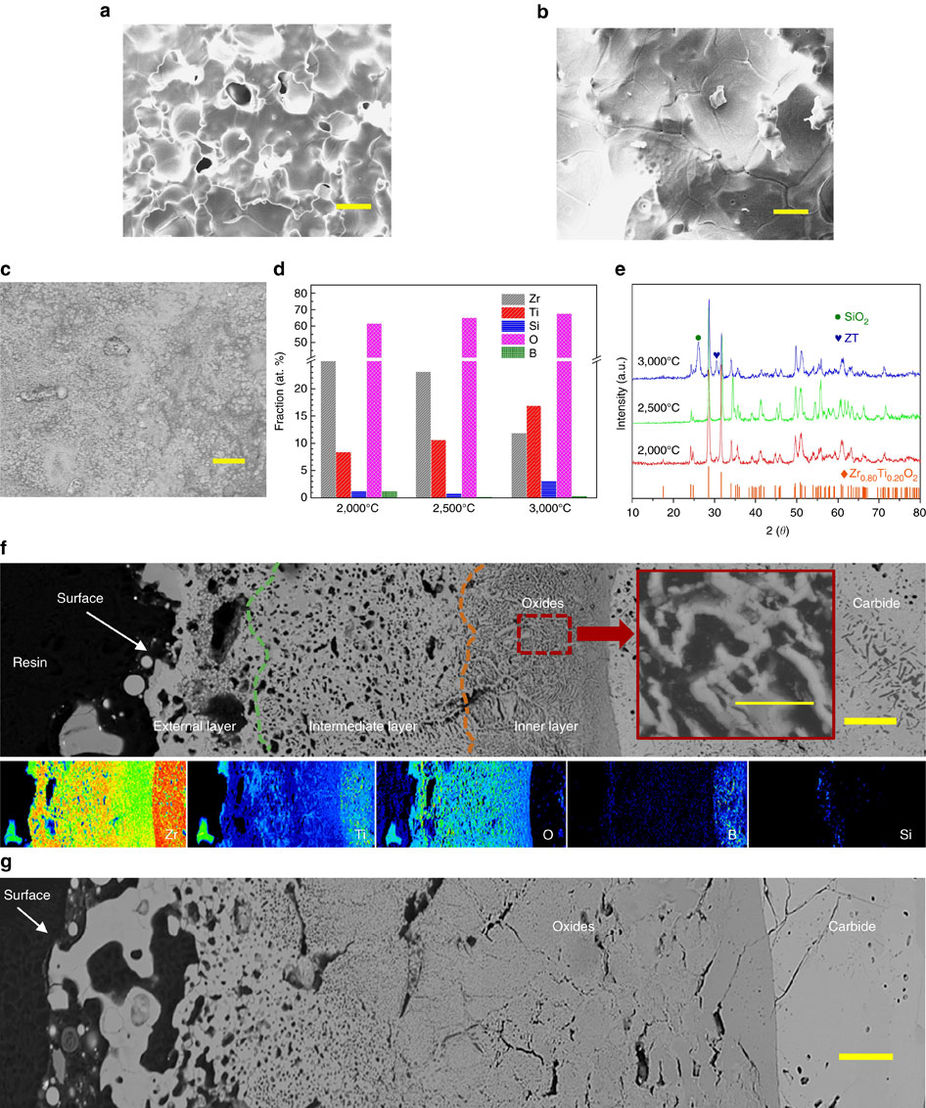

La estructura química de la cerámica resistente al calor en sí misma desempeña el papel de un mecanismo de protección. A una temperatura de 2000 ° C, los materiales Zr

0.8 Ti

0.2 C

0.74 B

0.26 y SiC se oxidan y se convierten en Zr

0.80 T

0.20 O

2 , B

2 O

3 y SiO

2 , respectivamente. Zr

0.80 Ti

0.20 O

2 se funde parcialmente y forma una capa relativamente densa, y los óxidos con un bajo punto de fusión SiO

2 y B

2 O

3 se evaporan a través de los "canales de evacuación", agujeros (ver la ilustración

a a continuación). A una temperatura más alta de 2500 ° C, los cristales de Zr

0.80 Ti

0.20 O

2 se funden en formaciones más grandes, cerrando agujeros (Figura

b a continuación). A una temperatura de 3000 ° C, se forma una capa externa casi absolutamente densa, que consiste principalmente en Zr

0.80 Ti

0.20 O

2 , titanato de circonio y SiO

2 (Figura

c ,

e a continuación).

La nueva protección de ablación puede encontrar aplicación no solo en aviones supersónicos militares y civiles, sino también en naves espaciales, módulos espaciales de retorno, cohetes, cohetes, motores de aviones, etc. Por supuesto, puede usarse para cubrir superficies de trabajo en taladros, molinos y otras herramientas que están expuestas a altas temperaturas, para mayor resistencia y durabilidad del producto.

El artículo científico "Carburo resistente a la ablación Zr

0.8 Ti

0.2 C

0.74 B

0.26 para ambientes oxidantes hasta 3,000 ° C" fue

publicado el 14 de junio de 2017 en la revista

Nature Communications (doi: 10.1038 / ncomms15836).