Hola En este recurso hay muchas personas que se dedican a la electrónica y producen de forma independiente placas de circuito impreso. Y cada uno de ellos dirá que perforar PCB es un dolor. Hay que perforar pequeños agujeros en cientos y todos resuelven este problema de forma independiente.

En este artículo quiero llamar su atención sobre un proyecto abierto de una máquina de perforación, que todos pueden ensamblar por sí mismos y no necesitará buscar unidades de CD o diapositivas de microscopio para esto.

Descripción del diseño

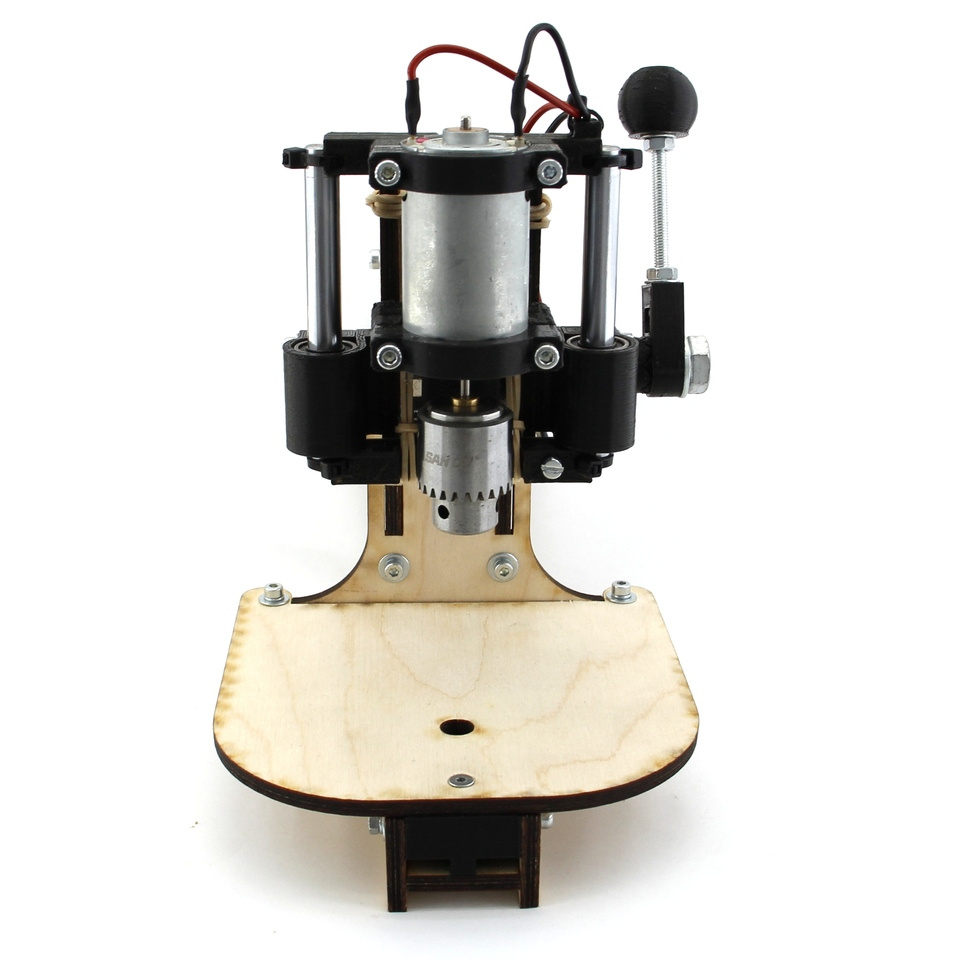

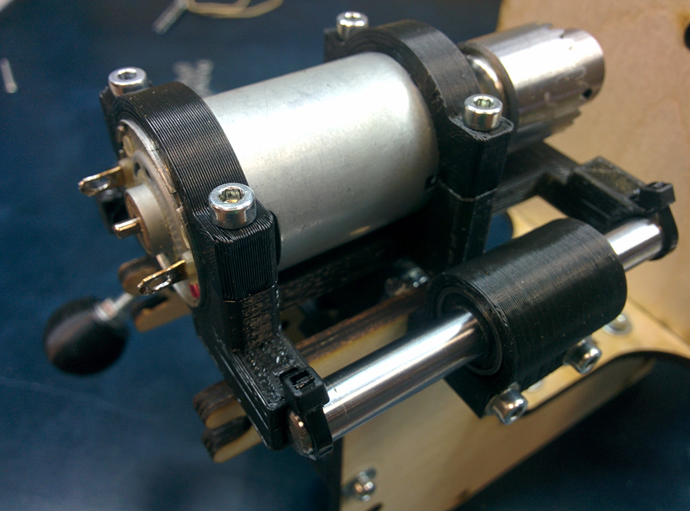

En el corazón del diseño se encuentra un motor de 12 voltios bastante potente de China. Completo con el motor, venden otro cartucho, una llave y una docena de diámetros diferentes verificados. La mayoría de los jamones solo compran estos motores y tablas de perforación mientras sostienen la herramienta en sus manos.

Decidí ir más allá y sobre la base de hacer una máquina completa para motores similares con dibujos abiertos para fabricación independiente.

Para el movimiento lineal del motor, decidí usar ejes pulidos con un diámetro de 8 mm y cojinetes lineales. Esto hace posible minimizar la reacción en el lugar más crítico. Estos ejes se pueden encontrar en impresoras antiguas o se pueden comprar. Los rodamientos lineales también están ampliamente distribuidos y disponibles, ya que se utilizan en impresoras 3D.

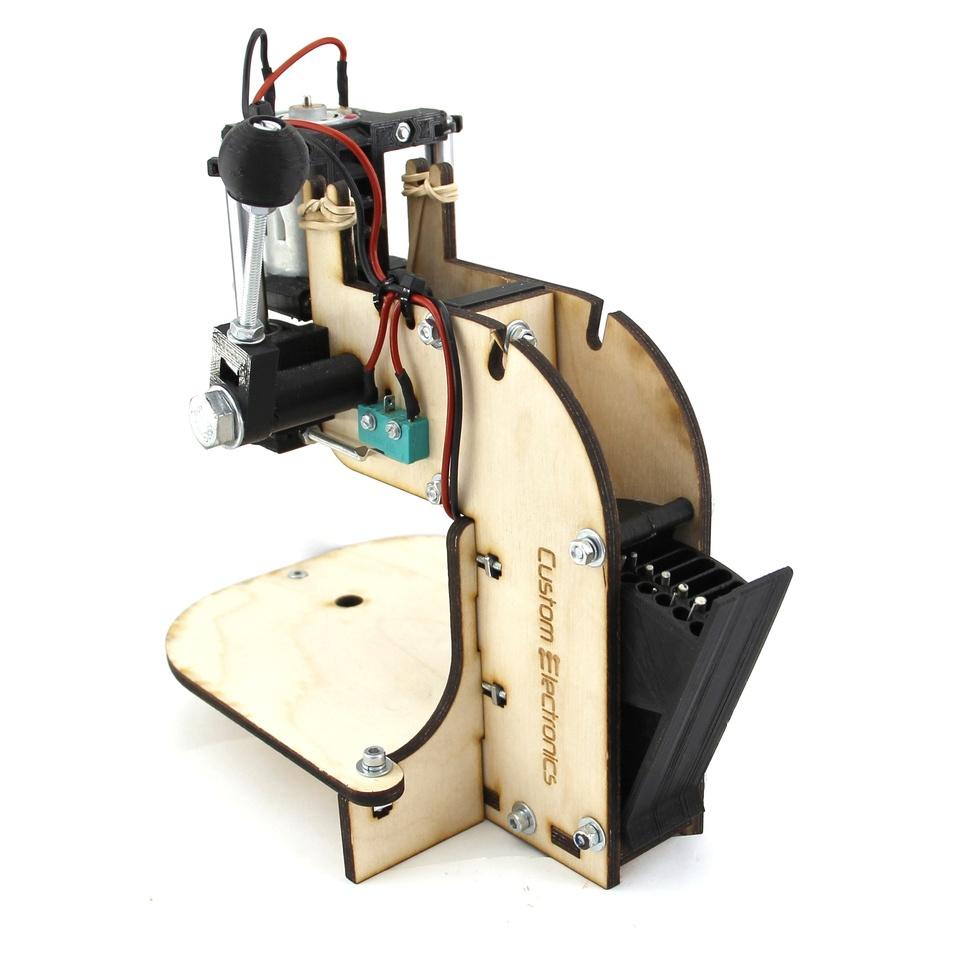

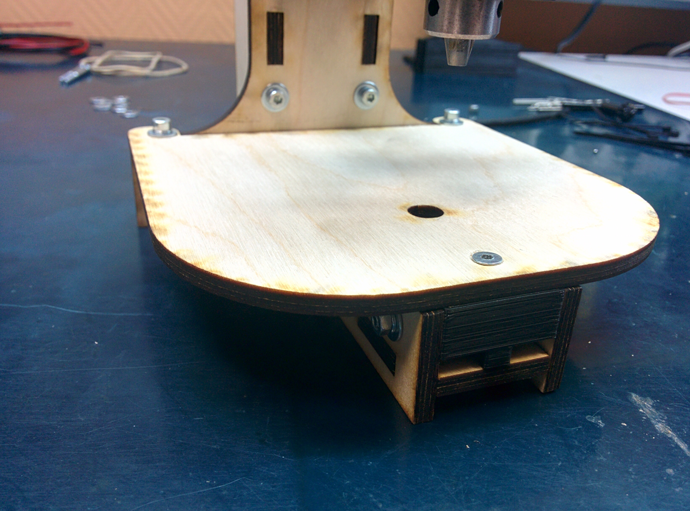

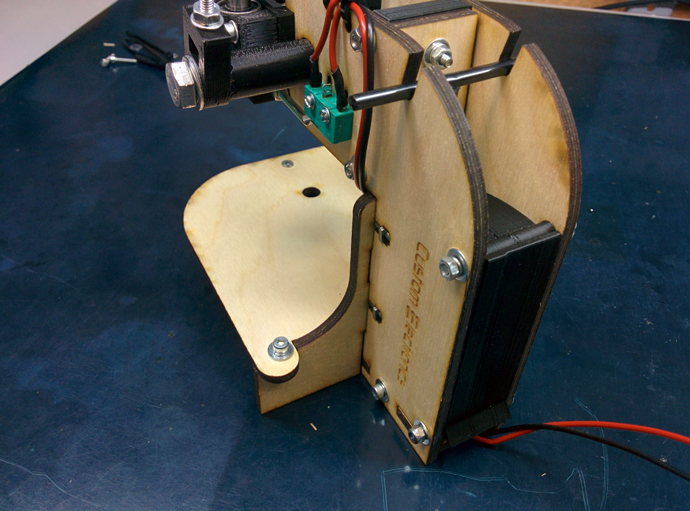

La cama principal está hecha de madera contrachapada de 5 mm. Elegí el contrachapado porque es muy barato. Tanto el material como el corte en sí. Por otro lado, nada impide (si es posible) simplemente cortar las mismas partes de acero o plexiglás. Algunos pequeños detalles de formas complejas se imprimen en una impresora 3D.

Para elevar el motor a su posición original, se utilizaron dos gomas de borrar de escritorio comunes. En la posición superior, el motor se apaga con un micro interruptor.

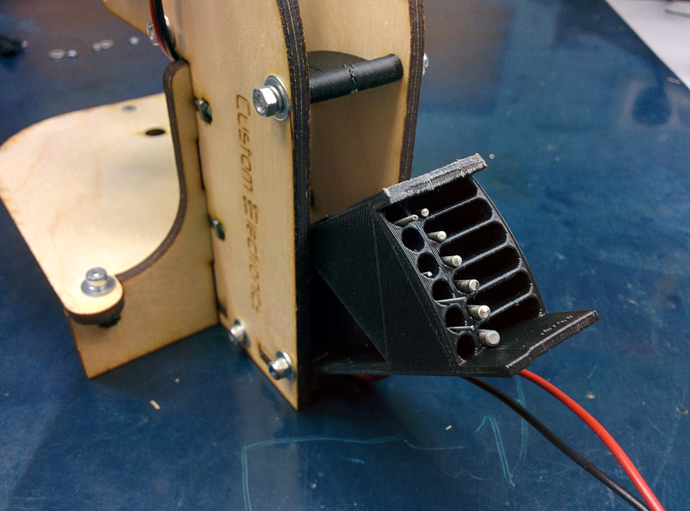

En el reverso, proporcioné un lugar para guardar la llave y un pequeño estuche para verificar. Las ranuras tienen diferentes profundidades, lo que hace que sea conveniente almacenar taladros con diferentes diámetros.

Pero todo esto es más fácil de ver una vez en el video:

Hay una ligera imprecisión en ello. En ese momento me encontré con un motor defectuoso. De hecho, consumen desde 0.2V en ralentí 0.2-0.3A, y no dos, como dice el video.

Piezas de montaje

- Motor con mandril y pinza . Por un lado, el mandril de levas es muy conveniente, pero por otro lado es mucho más masivo que una abrazadera de pinza, es decir, a menudo es propenso a golpes y muy a menudo tienen que estar equilibrados adicionalmente.

- Piezas de contrachapado. Al final del artículo se puede descargar un enlace a archivos para corte por láser en formato dwg (preparado por NanoCAD). Simplemente busque una empresa que se ocupe del corte láser de materiales y transfiérales el archivo descargado. Observo por separado que el grosor de la madera contrachapada puede variar de un caso a otro. Me encuentro con hojas que son ligeramente más delgadas que 5 mm, así que hice surcos de 4,8 mm.

- Piezas impresas en 3D. También puede encontrar un enlace a los archivos para imprimir piezas en formato stl al final del artículo.

- Ejes pulidos con un diámetro de 8 mm y una longitud de 75 mm - 2 piezas. Aquí está el enlace al vendedor con el precio más bajo para 1m, que vi

- Rodamientos lineales LM8UU de 8 mm - 2 piezas

- Microinterruptor KMSW-14

- Tornillo M2x16 - 2 piezas

- Tornillo M3x40 H / W - 5 piezas

- Tornillo M3x35 ranura - 1 pc.

- Tornillo M3x30 H / W - 8 piezas

- Tornillo M3x30 H / W con cabeza al ras - 1 ud.

- Tornillo M3x20 H / W - 2 piezas

- Tornillo M3x14 H / W - 11 piezas

- Tornillo M4x60 ranura - 1 pc.

- Perno M8x80 - 1 pieza

- Tuerca M2 - 2 piezas

- Tuerca cuadrada M3 - 11 piezas

- Tuerca M3 - 13 piezas

- Tuerca M3 con anillo de nylon - 1 pieza

- Tuerca M4 - 2 piezas

- Tuerca cuadrada M4 - 1 pieza

- Tuerca M8 - 1 pieza

- Arandela M2 - 4 piezas

- Arandela M3 - 10 piezas

- La lavadora M3 aumentó - 26 piezas

- Arandela de seguridad M3 - 17 piezas

- Arandela M4 - 2 piezas

- Arandela M8 - 2 piezas

- Arandela de seguridad M8 - 1 pieza

- Conjunto de cables de montaje

- Juego de tubos termorretráctiles

- Abrazaderas 2.5 x 50 mm - 6 piezas

Asamblea

Todo el proceso se muestra en detalle en el video:

Si sigue una secuencia de acciones así, entonces ensamblar la máquina será muy simple.

Así es como se ve un conjunto completo de todos los componentes para el ensamblaje

Además de ellos, el ensamblaje requerirá una herramienta manual simple. Destornilladores, llaves hexagonales, alicates, cortadores de alambre, etc.

Antes de comenzar a ensamblar la máquina, es aconsejable procesar las piezas impresas. Elimine posibles influjos, soportes y pase todos los agujeros con un taladro del diámetro apropiado. Las piezas de madera contrachapada a lo largo de la línea de corte pueden manchar el desgaste. También se pueden procesar con papel de lija.

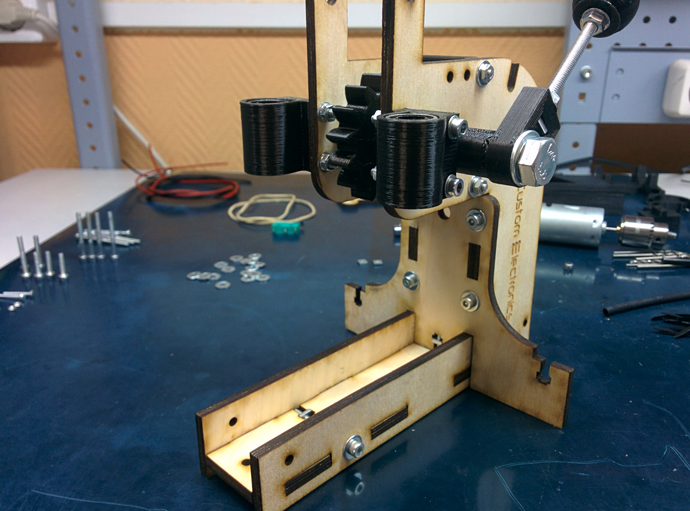

Una vez que todas las partes están preparadas, es más fácil comenzar con la instalación de rodamientos lineales. Se arrastran hacia las partes impresas y se atornillan en las paredes laterales:

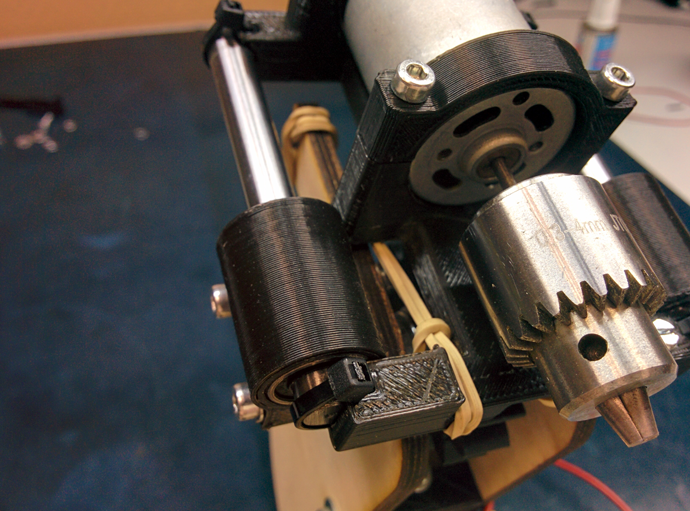

A continuación, se instala un mango con engranaje. El eje se inserta en un orificio grande, la base del mango está montado en él y todo esto se une mediante un perno de 8 mm. El mango en sí es el tornillo en el M4:

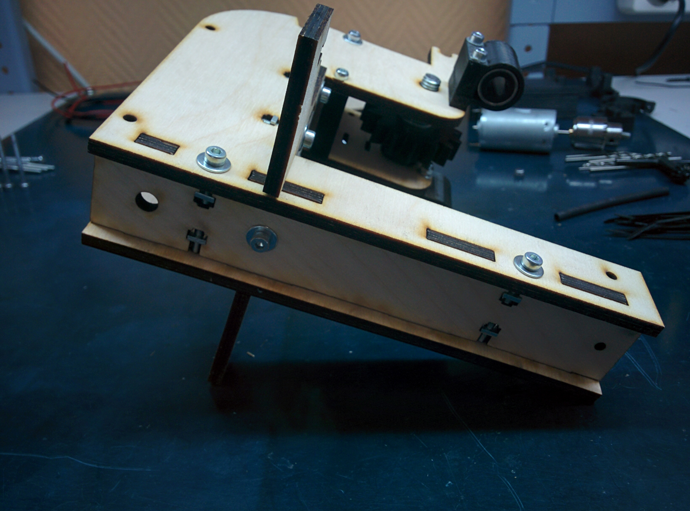

Ahora puede ensamblar la base de madera contrachapada. Primero, las paredes laterales se montan en la base, y luego se inserta una pared vertical. También hay una parte impresa adicional en la parte superior que establece el ancho en la parte superior. No aplique demasiada fuerza al apretar los tornillos en la madera contrachapada.

Es necesario realizar un avellanado en la mesa en el orificio frontal para que el tornillo no interfiera con la perforación del tablero. También se instala un cierre impreso al final.

Ahora puede comenzar a ensamblar el bloque del motor. Se presiona con dos partes y cuatro tornillos en la base móvil. Al instalarlo, asegúrese de que las aberturas de ventilación permanezcan abiertas. En la base, se fija con abrazaderas. Primero, el eje se enrosca en el rodamiento y luego las abrazaderas se enganchan en él. Instale también el tornillo M3x35, que presionará el microinterruptor en el futuro.

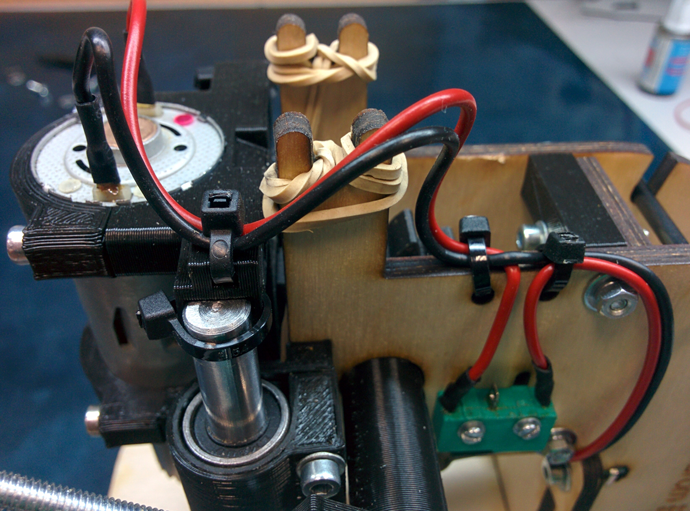

El microinterruptor se instala en la ranura con el botón hacia el motor. Más tarde, su posición puede ser calibrada.

Se tiran bandas elásticas en la parte inferior del motor y se enroscan en los "cuernos". Su tensión debe ajustarse para que el motor se eleve hasta el final.

Ahora puedes soldar todos los cables. En el bloque del motor y al lado del microinterruptor hay agujeros para las abrazaderas para asegurar el cable. Además, este cable puede extraerse dentro de la máquina y extraerse de la parte posterior. Asegúrese de soldar los cables del microinterruptor a los contactos normalmente cerrados.

Solo queda poner una caja de lápices para verificar. La cubierta superior debe apretarse firmemente, y la inferior debe apretarse muy débilmente, utilizando una tuerca con un inserto de nylon.

En esta asamblea ha terminado!

Adiciones

Otras personas que ya han montado una máquina de este tipo han hecho muchas sugerencias. Si me lo permite, enumeraré los principales, dejándolos en su forma original:

- Por cierto, para aquellos que nunca antes han trabajado con esas piezas, sería bueno recordarles que el plástico de las impresoras 3D tiene miedo de calentarse. Por lo tanto, debe tener cuidado aquí: no debe atravesar agujeros en tales partes con un taladro de alta velocidad o Dremel. Bolígrafos, bolígrafos ...

- También recomendaría instalar el microinterruptor en la etapa inicial del ensamblaje, ya que aún debe poder atornillarlo a la cama ya levantada; hay muy poco espacio libre. También sería bueno aconsejar a los artesanos que al menos coloquen los contactos del microinterruptor de antemano (o mejor aún, suelden los cables por adelantado y protejan los puntos de soldadura con trozos de tubería termocontraíble) para no dañar las piezas de madera contrachapada del producto durante la soldadura.

- Aparentemente tuve suerte y el cartucho en el eje no estaba centrado, lo que provocó una vibración grave y el zumbido de toda la máquina. Logré arreglarlo al centrarme con "alicates", pero esta no es una buena opción. Dado que el eje del rotor se dobla y ya no es realista retirar el cartucho, existe el temor de que saque este mismo eje.

- Apriete los tornillos con las arandelas de seguridad de la siguiente manera. Apriete el tornillo hasta que la arandela de seguridad se cierre (se endereza). Después de eso, gire el destornillador 90 grados y pare.

- Muchos aconsejan conectarle un regulador de velocidad de acuerdo con el esquema Savov. Gira el motor lentamente cuando no hay carga y aumenta la velocidad cuando aparece una carga.

Descargar enlaces

Todos los archivos se recopilan en el artículo principal sobre el proyecto en

mi sitio . Todo lo que se puede descargar a través de enlaces directos sin registro y otros problemas.