El diseño del autor representa una nueva palabra en el desarrollo de motores eléctricos.

El diseño del autor representa una nueva palabra en el desarrollo de motores eléctricos.En la primera década del siglo XX, el 38% de todos los automóviles en los Estados Unidos funcionaban con electricidad, y este porcentaje cayó a casi cero con el crecimiento del dominio de ICE en la década de 1920. El deseo de hoy de ahorrar energía y reducir las emisiones nocivas ha dado nueva vida a los autos eléctricos, pero su alto costo y el kilometraje limitado obstaculizan las ventas.

La mayoría de los intentos de resolver estos problemas están relacionados con la mejora de las baterías. Por supuesto, mejorar los sistemas de almacenamiento de energía, ya sean baterías o pilas de combustible, debe seguir siendo parte de cualquier estrategia para mejorar los vehículos eléctricos, pero existe la posibilidad de mejorar otro componente fundamental de los automóviles: en el motor. Durante los últimos cuatro años, hemos estado trabajando en un nuevo concepto para un motor de tracción utilizado en vehículos y camiones eléctricos. Nuestro último desarrollo mejora enormemente la eficiencia en comparación con los modelos convencionales, lo suficiente como para hacer que los autos eléctricos sean más prácticos y asequibles.

El año pasado, probamos la eficiencia de nuestro motor en pruebas de laboratorio exhaustivas, y aunque todavía está lejos de colocarlo en un automóvil, tenemos todas las razones para creer que también se mostrará allí. Nuestro motor podrá aumentar el kilometraje de los vehículos eléctricos modernos, incluso si no avanzamos en la tecnología de la batería.

Para comprender la complejidad de nuestra tarea, es necesario recordar los conceptos básicos del circuito de un motor eléctrico (EM). En comparación con ICE, los EM son más simples; solo tienen unos pocos componentes críticos. La mecánica requiere una vivienda. Se llama estator porque no se mueve. Se necesita un rotor, un eje giratorio y crear un par. Para que el motor funcione, el estator y el rotor deben interactuar usando el magnetismo, convirtiendo la energía eléctrica en energía mecánica.

Los conceptos de motor difieren precisamente en el campo de las interfaces magnéticas. En los motores de colector de CC, la corriente fluye a través de cepillos que se deslizan a lo largo del conjunto del colector. La corriente fluye a través del colector y transfiere energía al devanado del rotor. El devanado es repelido por imanes permanentes o electroimanes de estator. Los cepillos, que se deslizan a lo largo del colector, cambian periódicamente la dirección de la corriente, y los imanes del rotor y el estator se repelen una y otra vez, como resultado de lo cual el rotor gira. En otras palabras, el movimiento de rotación es proporcionado por un campo magnético cambiante producido por el colector que conecta las bobinas a la fuente de corriente y que cambia cíclicamente la dirección de la corriente cuando el rotor gira. Sin embargo, esta tecnología limita el par y sufre desgaste; ya no se usa en EM de tracción.

Los vehículos eléctricos modernos usan corriente alterna de un inversor. Aquí se crea un campo magnético giratorio dinámico en el estator, y no en el rotor. Esto nos permite simplificar el circuito del rotor, que generalmente es más complejo que el estator, lo que facilita todas las tareas asociadas con el desarrollo de EM.

Hay dos tipos de motores de CA: asíncronos y síncronos. Nos centraremos en la sincronización, ya que generalmente funcionan mejor y de manera más eficiente.

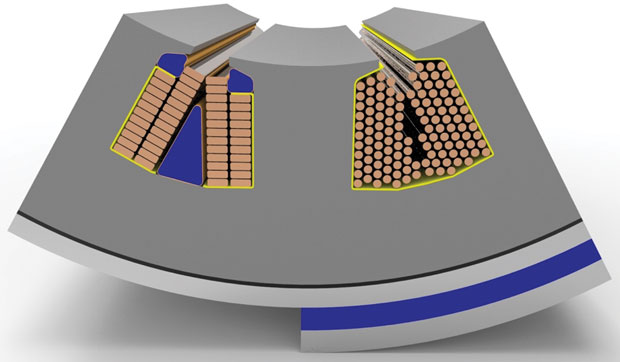

Un sistema de enfriamiento avanzado conduce el fluido directamente a través de la bobina (izquierda) y no a través de la cubierta del motor (derecha)

Un sistema de enfriamiento avanzado conduce el fluido directamente a través de la bobina (izquierda) y no a través de la cubierta del motor (derecha)Los motores síncronos también son de dos tipos. Más popular es la máquina síncrona de imán permanente (PMSM), que utiliza imanes permanentes integrados en el rotor. Para hacerlo girar, se organiza un campo magnético giratorio en el estator. Este campo se obtiene debido al devanado del estator conectado a la fuente de CA. Durante la operación, los polos de los imanes permanentes del rotor son capturados por el campo magnético giratorio del estator, lo que hace que el rotor gire.

Tal esquema, utilizado en el Chevrolet Volt y Bolt, en el BMW i3, en el Nissan Leaf y en muchos otros automóviles, puede alcanzar una eficiencia máxima del 97% en el pico. Los imanes permanentes generalmente están hechos de tierras raras; ejemplos llamativos son los imanes de neodimio muy potentes desarrollados en 1982 por General Motors y Sumitomo.

Los motores eléctricos síncronos de polo síncrono [máquinas síncronas de polo saliente, SPSM] usan electroimanes en lugar de constantes dentro del rotor. Los postes son bobinas en forma de tubos dirigidos hacia afuera, como los radios de una rueda. Estos electroimanes en el rotor están alimentados por una fuente de corriente continua conectada a ellos a través de anillos colectores. Los anillos de contacto, a diferencia del colector, no cambian la dirección de la corriente. Los polos norte y sur del rotor son estáticos y los cepillos no se desgastan tan rápido. Al igual que con PMSM, el rotor gira debido a la rotación del campo magnético del estator.

Debido a la necesidad de alimentar los electroimanes del rotor a través de anillos colectores, estos motores generalmente tienen eficiencias pico ligeramente más bajas, en el rango de 94 a 96%. La ventaja sobre PMSM es la personalización del campo del rotor, que permite que el rotor genere torque de manera más eficiente a altas velocidades. La eficiencia total cuando se usa para acelerar el automóvil aumenta. El único fabricante de tales motores en automóviles producidos en serie es Renault con sus modelos Zoe, Fluence y Kangoo.

Los autos eléctricos deben construirse no solo con componentes efectivos, sino también ligeros. La forma más obvia de mejorar la relación potencia / peso es reducir el tamaño del motor. Sin embargo, dicha máquina producirá menos torque para la misma velocidad de rotación. Por lo tanto, para obtener más energía, es necesario girar el motor a velocidades más altas. Los autos eléctricos de hoy funcionan a 12,000 rpm; en la próxima generación habrá motores funcionando a 20,000 rpm; Ya se está trabajando en motores que funcionan a una velocidad de 30,000 rpm. El problema es que cuanto mayor es la velocidad, más difícil es la caja de cambios: la velocidad del motor es demasiado mayor que la velocidad de las ruedas. La complejidad de la caja de cambios da como resultado grandes pérdidas de energía.

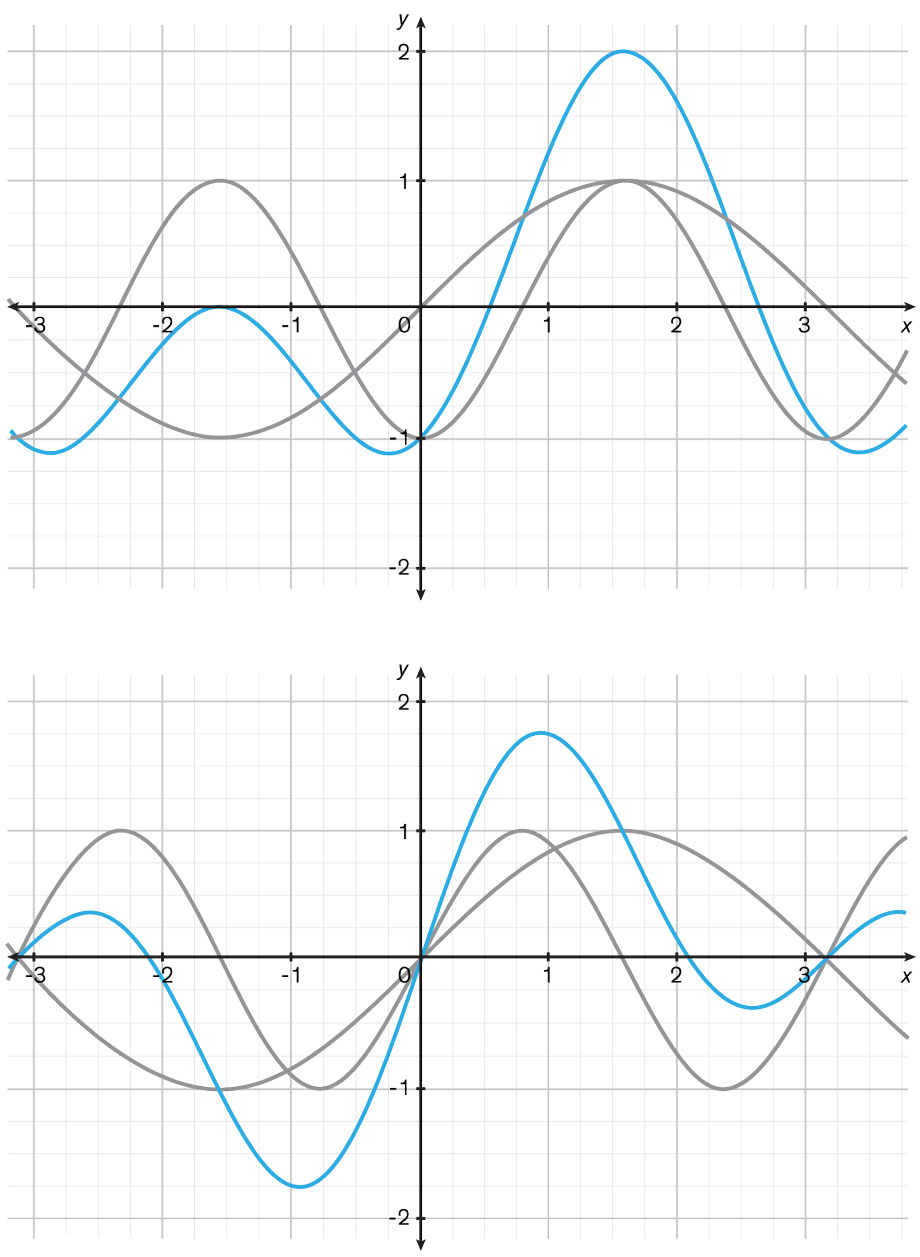

Una tormenta ideal: en la versión del autor (arriba), la fuerza de Lorentz y la inductancia sesgada (gris) se combinan en la fuerza total máxima (azul) igual a 2. En un motor convencional (abajo), la suma de dos fuerzas: fuerzas de Lorentz y resistencia magnética (gris) dan la fuerza total ( azul), alcanzando un pico de solo 1.76, con un ángulo de giro del rotor de 0.94 rad. La diferencia en este ejemplo es 14%

Una tormenta ideal: en la versión del autor (arriba), la fuerza de Lorentz y la inductancia sesgada (gris) se combinan en la fuerza total máxima (azul) igual a 2. En un motor convencional (abajo), la suma de dos fuerzas: fuerzas de Lorentz y resistencia magnética (gris) dan la fuerza total ( azul), alcanzando un pico de solo 1.76, con un ángulo de giro del rotor de 0.94 rad. La diferencia en este ejemplo es 14%El segundo enfoque para mejorar la relación potencia / peso es aumentar la fuerza del campo magnético, lo que aumenta el par. Este es el significado de agregar un núcleo de hierro a la bobina, aunque esto aumenta el peso, también mejora la densidad del flujo magnético en dos órdenes de magnitud. Por lo tanto, casi todos los EM modernos usan núcleos de hierro en el estator y el rotor.

Sin embargo, hay un menos. Cuando la intensidad del campo aumenta hasta cierto límite, el hierro pierde la posibilidad de aumentar la densidad de flujo. Esta saturación se puede influenciar un poco agregando aditivos y cambiando el proceso de fabricación de hierro, pero incluso los materiales más eficientes están limitados a 1.5 V * s / m

2 (voltios por segundo por metro cuadrado, o Tesla, T). Solo los materiales de hierro de cobalto al vacío muy caros y raros pueden alcanzar densidades de flujo magnético de 2 T o más.

Y finalmente, la tercera forma estándar de aumentar el par es amplificar el campo amplificando la corriente que pasa a través de las bobinas. De nuevo, hay limitaciones. Aumente la corriente, y la pérdida de resistencia aumentará, la eficiencia disminuirá y aparecerá un calor que puede dañar el motor. Para los cables, puede usar metal que conduce mejor corriente que el cobre. También existen cables de plata, pero su uso en dicho dispositivo sería absurdamente costoso.

La única forma práctica de aumentar la corriente es controlar el calor. Las soluciones de enfriamiento avanzadas conducen el fluido justo al lado de las bobinas, y no más lejos de ellas, fuera del estator.

Todos estos pasos ayudan a mejorar la relación peso / potencia. En los autos de carreras eléctricos, donde el costo no importa, los motores pueden alcanzar 0.15 kg por kilovatio, lo cual es comparable al mejor ICE de Fórmula 1.

Los estudiantes

y yo desarrollamos y creamos motores eléctricos de alto rendimiento para el automóvil que

participaron en la Fórmula para estudiantes hace tres años. Creamos motores en

nuestro laboratorio en el Instituto Electrotécnico del Instituto de Tecnología de Karlsruhe. Cada año, el equipo creó una nueva máquina con un motor mejorado, caja de cambios y electrónica de potencia. El auto tiene cuatro motores, uno por rueda. Cada uno tiene solo 8 cm de diámetro, 12 cm de longitud y 4,1 kg de peso, y produce 30 kW de forma continua y 50 kW en su punto máximo. En 2016, nuestro equipo

ganó el campeonato mundial .

Entonces, esto realmente se puede hacer si el costo no le molesta. La pregunta principal es si es posible utilizar tales tecnologías que mejoran la eficiencia en la producción en masa, en una máquina que podría comprar. Creamos dicho motor, por lo que la respuesta a la pregunta es sí.

Comenzamos con una idea simple. Los motores eléctricos funcionan bien tanto en el papel de los motores como en el de los generadores, aunque tal simetría no es particularmente necesaria para los vehículos eléctricos. Un automóvil necesita un motor que funcione mejor como motor que como generador; este último se usa solo para cargar baterías durante el frenado regenerativo.

Para comprender esta idea, considere el funcionamiento del motor PMSM. En tal motor, dos fuerzas crean movimiento. En primer lugar, la fuerza que surge debido a los imanes permanentes en el rotor. Cuando la corriente fluye a través de las bobinas de cobre del estator, crean un campo magnético. Con el tiempo, la corriente pasa de una bobina a otra y hace que el campo magnético gire. El campo del estator giratorio atrae los imanes permanentes del rotor, y el rotor comienza a moverse. Este principio se basa en la fuerza de Lorentz, que afecta el movimiento de una partícula cargada en un campo magnético.

Pero los EM modernos reciben parte de la energía de la resistencia magnética, la fuerza que atrae un bloque de hierro a un imán. El campo del estator giratorio atrae tanto los imanes permanentes como el hierro del rotor. La fuerza de Lorentz y la resistencia magnética trabajan lado a lado y, dependiendo del circuito del motor, son aproximadamente iguales entre sí. Ambas fuerzas son aproximadamente iguales a cero cuando los campos magnéticos del rotor y el estator están alineados. Con un aumento en el ángulo entre ellos, el motor genera energía mecánica.

En un motor síncrono, los campos del estator y el rotor trabajan juntos, sin los retrasos que existen en las máquinas asíncronas. El campo del estator está en un cierto ángulo con respecto al campo del rotor, que se puede ajustar durante la operación para lograr la máxima eficiencia. El ángulo óptimo para crear torque a una corriente dada se puede calcular de antemano. Luego se ajusta, a medida que cambia la corriente, al sistema electrónico de potencia que proporciona corriente alterna al devanado del estator.

Pero aquí está el problema: cuando el campo del estator se mueve en relación con la posición del rotor, la fuerza de Lorentz y la resistencia magnética aumentan o disminuyen. La fuerza de Lorentz aumenta en una sinusoide, alcanzando un pico de 90 grados desde el punto de referencia (desde el punto en el que los campos del estator y el rotor están alineados). La fuerza de la resistencia maníaca cambia cíclicamente el doble de rápido, por lo tanto, alcanza un pico a 45 grados.

Como las fuerzas alcanzan su punto máximo en diferentes puntos, la potencia máxima del motor es menor que la suma de sus partes. Supongamos que, para un determinado motor en un determinado momento de trabajo, resulta que el ángulo óptimo para la fuerza total máxima será de 54 grados. En este caso, este pico será un 14% menor que los picos totales de las dos fuerzas. Este es el mejor compromiso posible de este esquema.

Si pudiéramos rehacer este motor para que las dos fuerzas alcancen un máximo en un punto del ciclo, la potencia del motor aumentaría en un 14% de forma gratuita. Solo perdería eficiencia operativa como generador. Pero nosotros, como se mostrará a continuación, hemos encontrado una manera de restaurar esta capacidad, de modo que el motor restaure mejor la energía durante el frenado.

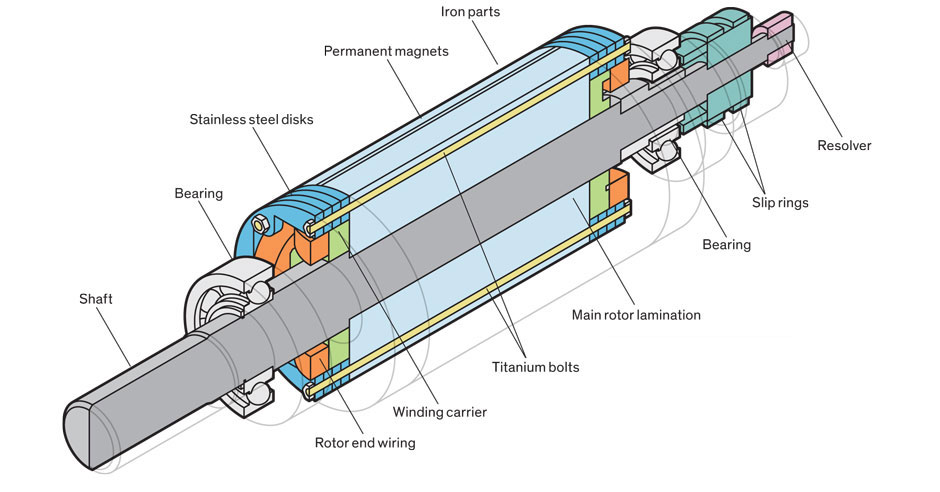

El desarrollo de un campo motor perfectamente nivelado no es una tarea fácil. El problema es la combinación de PMSM y SPSM en el nuevo esquema híbrido. El resultado es un motor síncrono híbrido con un eje compensado de resistencia magnética. De hecho, este motor utiliza cables e imanes permanentes para crear un campo magnético en el rotor.

Otros trataron de trabajar en esta dirección, y luego rechazaron esta idea, pero querían usar imanes permanentes solo para amplificar el campo electromagnético. Nuestra innovación es usar imanes solo para darle al campo una forma precisa para alinear de manera óptima las dos fuerzas: la fuerza de Lorentz y la fuerza de la resistencia magnética.

El principal problema en el desarrollo fue encontrar un diseño de rotor que pudiera cambiar la forma del campo, sin dejar de ser lo suficientemente fuerte como para rotar a altas velocidades sin romperse. En el centro de nuestro circuito hay una estructura de rotor multicapa que transporta bobinado de cobre sobre un núcleo de hierro. Pegamos imanes permanentes a los polos del núcleo; picos adicionales evitan que salgan volando. Para mantener todo en su lugar, utilizamos pasadores de titanio fuertes y livianos, pasamos a través de los polos electromagnéticos del rotor, tirados por tuercas a los anillos de acero inoxidable.

También encontramos una manera de sortear las desventajas del motor original, reduciendo el torque durante la operación del generador. Ahora podemos cambiar la dirección del campo en el rotor para que la generación durante el frenado regenerativo funcione tan eficientemente como el modo motor.

Logramos esto cambiando la dirección de la corriente en el devanado del rotor durante la operación en modo generador. Funciona de la siguiente manera. Imagine la apariencia original del rotor. Si camina a lo largo de su perímetro, encontrará una cierta secuencia de polos norte y sur de fuentes electromagnéticas (E) y magnéticas permanentes (P): NE, NP, SE, SP. Esta secuencia se repite tantas veces como haya pares de polos en el motor. Al cambiar la dirección de la corriente en el devanado, cambiamos la orientación de los polos electromagnéticos, y solo ellos, como resultado, la secuencia se convierte en SE, NP, NE, SP.

Después de estudiar estas dos secuencias, verá que la segunda es similar a la primera, yendo hacia atrás. Esto significa que el rotor puede usarse en modo motor (primera secuencia) o en modo generador (segundo), cuando la corriente en el rotor invierte la dirección. Por lo tanto, nuestra máquina funciona de manera más eficiente que los motores convencionales, tanto como motor como generador. En nuestro prototipo, cambiar la dirección de la corriente no lleva más de 70 ms, lo cual es lo suficientemente rápido para los automóviles.

El año pasado, construimos un prototipo de motor en un banco de trabajo y lo sometimos a rigurosas pruebas. Los resultados son claros: con la misma electrónica de potencia, parámetros del estator y otras limitaciones de un motor convencional, la máquina es capaz de entregar casi un 6% más de par y un 2% más de eficiencia en el pico. En el ciclo de conducción, los resultados son aún mejores: requiere un 4,4% menos de energía. Esto significa que un automóvil que viaja con una sola carga de 100 km habría recorrido 104,4 km con este motor. Los kilómetros adicionales los obtenemos casi por nada, porque en nuestro esquema solo hay unas pocas piezas adicionales, notablemente menos costosas que las baterías adicionales.

Contactamos a varios fabricantes de equipos, y encontraron nuestro concepto interesante, aunque todavía pasará mucho tiempo antes de que vea uno de estos motores asimétricos en un automóvil de producción. Pero, como resultado, se convertirá en un nuevo estándar, ya que la extracción de todos los posibles beneficios de la energía que tiene es una prioridad tanto para los fabricantes de automóviles como para toda nuestra sociedad.