Hola geektimes! Un estudiante del Instituto ITMO escribe el programa "

láseres para sistemas de información y comunicación ". Este verano tuve la oportunidad de trabajar con un grabador láser. Quiero compartir mis observaciones sobre este tema y describir mi trabajo.

Primero, sobre el dispositivo en sí mismo: la placa en la parte posterior dice:

- Nombre de la máquina: máquina láser de fibra

- Modelo: LP-FLM 50

- Fabricante: LaserPower Technology (Suzhou) Co., Ltd.

- Fuente de alimentación: AC220V, 50 / 60hz

- Software de la máquina - Ezcad 2.0.

Después de recorrer el modelo, puede encontrar más información en el primer enlace al respecto:

- Potencia: 50 W

- Longitud de onda: 1064

- Área de marcado: 110 mm x 110 mm, 200 mm x 200 mm, 300 mm x 300 mm

- Ancho mínimo de línea: 0.03 mm

- Tamaño mínimo de caracteres: ≤0.05 mm

- Velocidad de marcado: ≤7000 mm / s

- Ancho de pulso: ≤60micro s

- Enfriamiento: enfriamiento por aire

- Requisito de energía: monofásica, corriente alterna 220V, 50 / 60Hz

Caracteristicas:La máquina está equipada con una fuente láser con una larga vida útil. No requiere consumibles, adecuados para el grabado profundo. Alta velocidad, precisión y calidad de marcado.

Aplicación:El láser puede aplicar logotipos, símbolos, números de serie, códigos de barras o códigos QR al metal (carbono y acero inoxidable, aluminio, cobre, latón, zinc, etc.) y algunos no metales (plástico, caucho, cuero, papel y etc.)

Me ofrecieron realizar experimentos en varias áreas, para desarrollar varios mini proyectos:

- Estudiar los efectos del láser al cambiar sus tres parámetros (potencia, frecuencia de modulación, velocidad).

- Crear una placa de circuito.

- Generación \ encarnación de ideas para crear productos a medida.

Procesamiento de metales en diferentes modos.

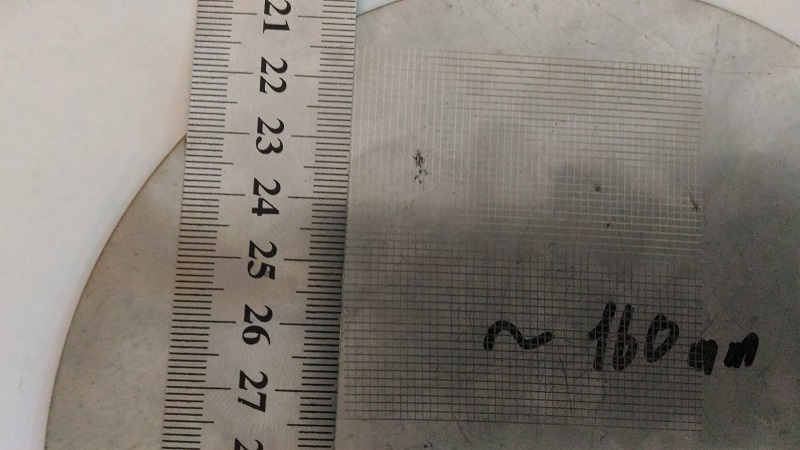

Quería entender cómo los parámetros individuales del grabador láser afectan la profundidad de perforación. Inicialmente, el grabado no fue muy profundo, hizo muchos pases, redujo el paso de eclosión, pero nada ayudó. Resultó que la superficie tratada estaba simplemente fuera de foco. Después de ajustar la altura de la fuente de radiación, se fue.

En Ezcad, dibujé un cuadrado e hice una triple escotilla. Las tres capas con el mismo paso de 0.01 y una diferencia en la pendiente: la primera capa tiene 0 grados, la segunda 45, la tercera 45.

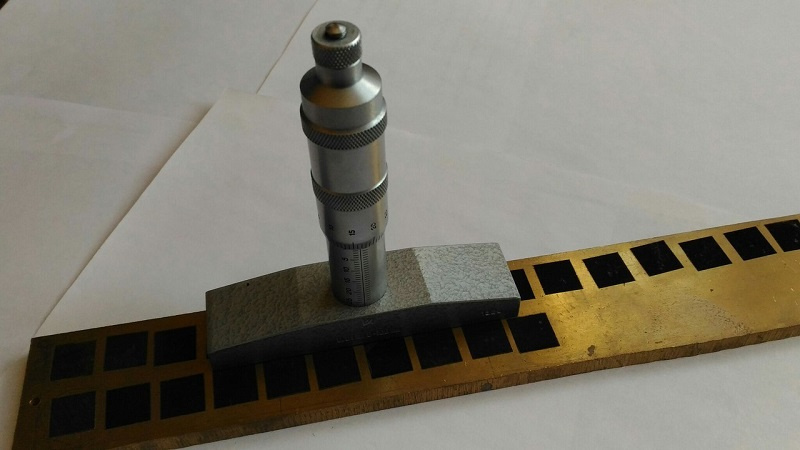

Después de quemar con un micrómetro, se midió la profundidad de las secciones sometidas a radiación láser.

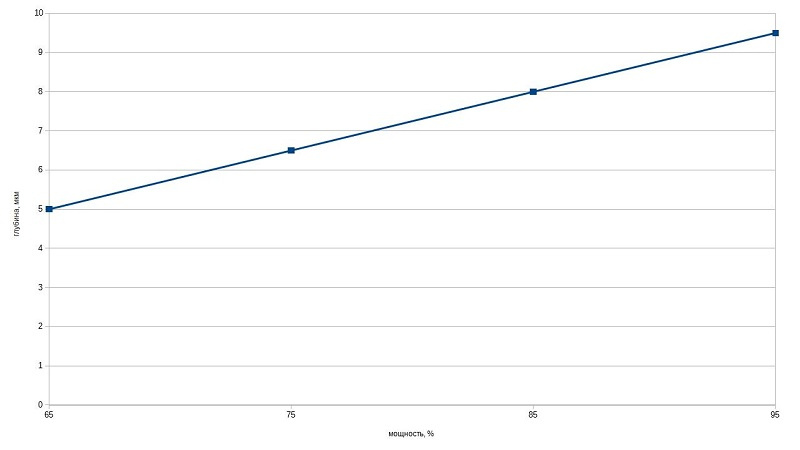

Con base en los resultados, se compilaron gráficos de la dependencia de la profundidad en un valor variable (potencia, velocidad, frecuencia de modulación). Los gráficos resultaron ser muy lógicos:

Cuanto mayor es la frecuencia de modulación, mayor es la exposición del láser a la superficie, lo que significa una mayor profundidad.

Cuanto mayor sea la velocidad del haz, menor será la exposición del láser a la superficie, lo que significa menos profundidad.

El gráfico más lógico, cuanto más potencia, más profundo.

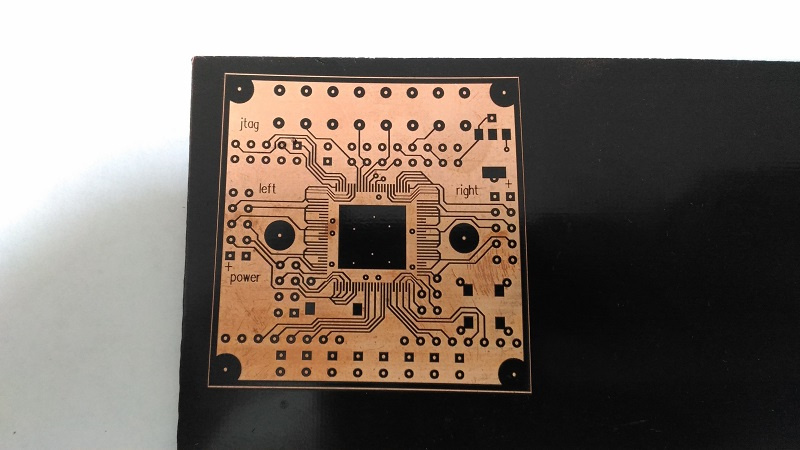

Diseño de PCB

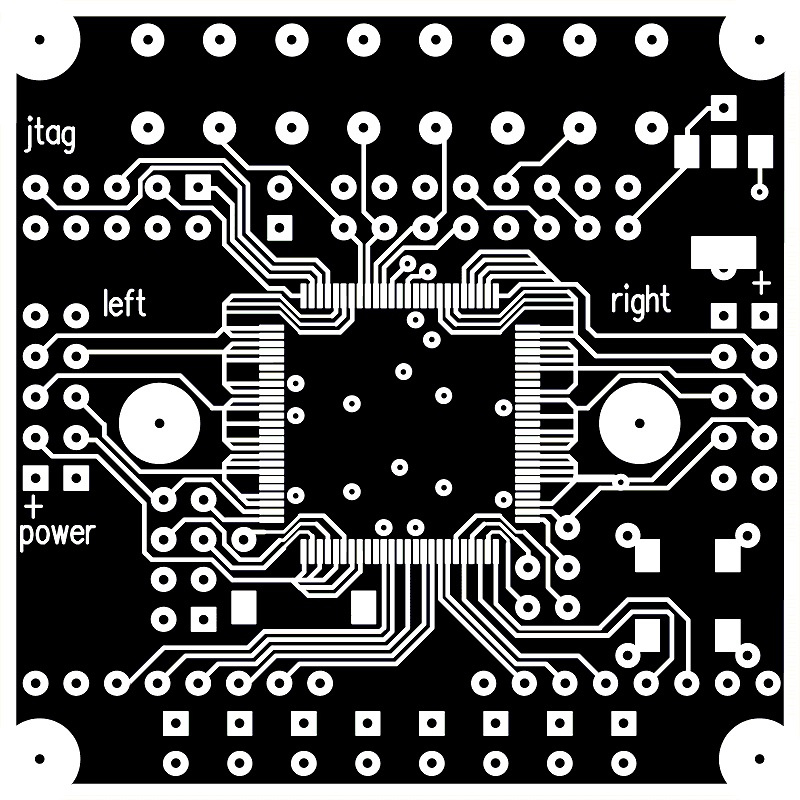

Decidí hacer que un rover pagara. Para hacer esto, creó una imagen inversa .bmp-format.

La idea original era quemar cobre de la superficie, dejando las huellas. Quería eliminar el cobre en capas de baja potencia. Pensé que después de 5-10 pases de quemaduras, quedaría getinax puro.

Esta idea tuvo que ser abandonada, porque cuando el láser aplicó el cobre en un momento determinado, la lámina se quemó y el getinax comenzó a evaporarse.

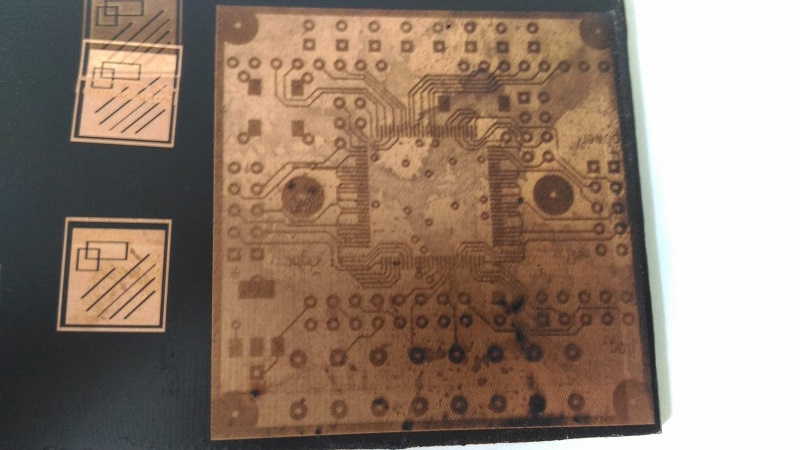

La idea surgió para pintar los platos y quemarlos. Es cierto, en este caso, se pierde la capacidad de fabricación deseada, porque en este caso tendrá que realizar la operación habitual de grabado de la placa con cloro hierro.

Los primeros tableros fueron vistos.

Lo más probable es que, durante la evaporación de la pintura, el humo que permaneciera sobre la superficie de trabajo dispersara el haz. En la segunda pasada, no quedaba rastro de las manchas.

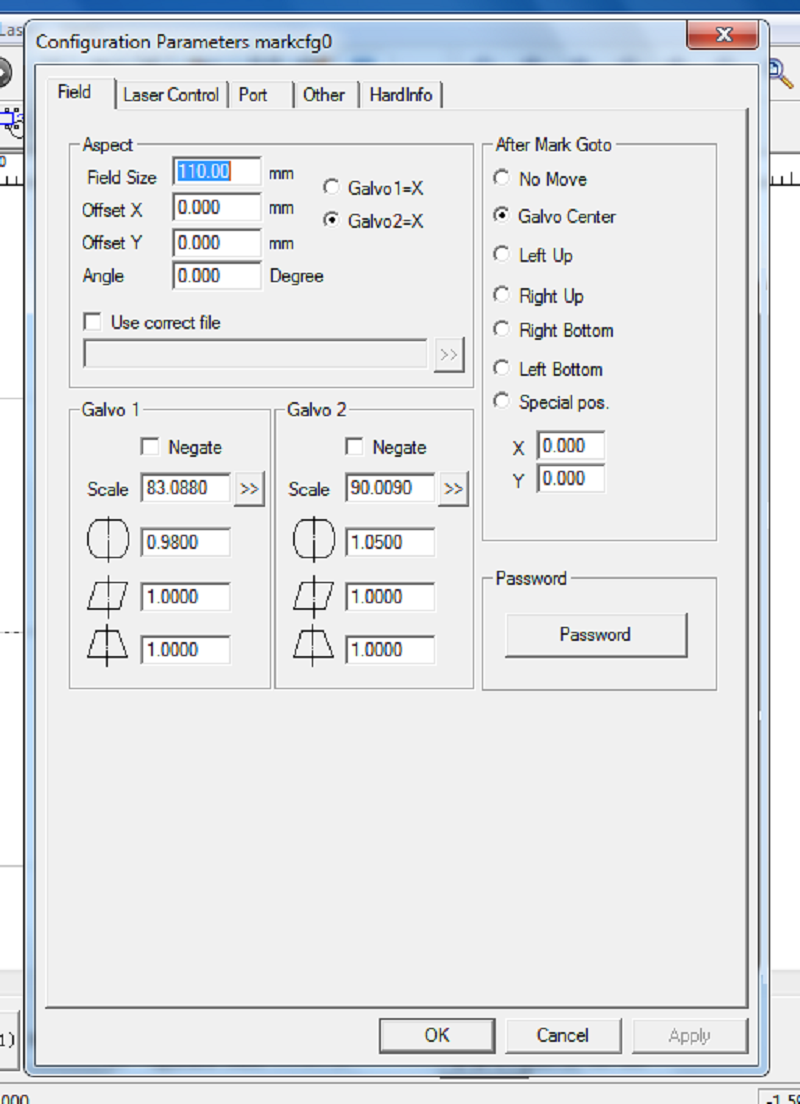

Sin embargo, aquí nos esperaba el siguiente problema, oculto en el diseño del dispositivo. El rayo láser es desviado por un sistema de dos espejos. Y cuanto más lejos del centro, mayor es la distorsión de la imagen.

Las líneas rectas perpendiculares (por desgracia, no) deberían haber aparecido en la placa. Esto, por supuesto, no está permitido para una placa de circuito impreso. Revisando la configuración del programa, se encontró un cuadro de diálogo especial para grabar y corregir esta curvatura.

Al cambiar los parámetros en el programa, las distorsiones fueron minimizadas. También trató de quemar agujeros en el tablero.

Al principio había bordes descuidados, luego comenzó a limpiarse. Como resultado, obtuve un agujero limpio en un lado, pero no en el otro. Si selecciona cuidadosamente los modos, ambos lados resultarán hermosos. Sin embargo, un poco más tarde el trabajo en el tablero se suspendió debido al inminente problema de unir las dos superficies del tablero superior / inferior. Pero pienso continuar este trabajo.

Generación \ encarnación de ideas para crear productos a medida

La idea surgió de imprimir imágenes en cucharas. Se compraron cucharaditas y cucharadas de acero inoxidable. Creé una imagen vectorial para ellos. Busqué hermosos marcos para monogramas, tomé algunas ideas y creé mi propio marco en Corel Draw. En ausencia de experiencia con este programa, resultó en 30-45 minutos descubrir y volver a dibujar la imagen (por una cucharada).

Así que mi primer conocimiento con un grabador láser pasó, se completaron 2 puntos de 3. Si tiene preguntas o ideas, escriba los comentarios.