Empujando los límites del diseño con la producción aditiva de metal ...

Publicado por Terry Wohlers e Ian Campbell

11 de marzo de 2016

La enorme libertad en el diseño se reconoce universalmente como una ventaja clave cuando se utilizan tecnologías aditivas (AT) en la producción de piezas funcionales finales. La reducción de la necesidad de equipos y la capacidad de construir y eliminar material más libremente significa que las piezas que se crean pueden tener una estructura geométrica más compleja que cuando se fabrican mediante procesos convencionales, que a su vez son muy complejos tecnológicamente. Las tecnologías aditivas se pueden usar de varias maneras para aumentar la plusvalía de los productos.

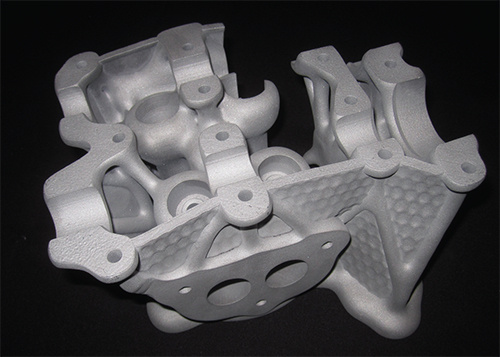

Se puede obtener una plusvalía adicional reduciendo el costo del ciclo de vida, mejorando el atractivo estético del producto, mejorando la usabilidad y aumentando la eficiencia *. Un impresionante ejemplo de aumento de la eficiencia utilizando la tecnología de fusión capa por capa de polvo de aluminio: una culata de cilindro automotriz fabricada aditivamente por la compañía alemana FIT (Fig.1) Las culatas de hielo ICE deberían minimizar la fricción para optimizar los flujos de gas entrante y saliente, el movimiento del refrigerante y la amortiguación de vibraciones. Y al ser elementos altamente cargados con todo lo anterior debe tener una alta resistencia.

FIT se encargó de desarrollar una versión mejorada de la culata de un automóvil de carreras que cumpliera con los requisitos de rendimiento y fuera más ligera. El siguiente texto ilustra cómo el diseño para el AT maximiza la libertad geométrica y mejora la eficiencia de las partes que se crean.

- De aquí en adelante, se entiende que eficiencia significa la efectividad de las estructuras, es decir la capacidad de una parte para realizar funciones específicas con parámetros específicos, con lo menos: peso, consumo de material, costo de producción, etc.

Fig. 1— Culata optimizada (foto de FIT)

Características de diseño

La principal ventaja de una culata "impresa" es la optimización de los flujos de gas. La forma de la cámara de combustión, las rutas de admisión y escape se pueden optimizar mediante la simulación por computadora de los flujos. Usando tales simulaciones por computadora, los flujos pueden optimizarse para eliminar el exceso de calor de la cámara de combustión y la ruta de escape.

Es importante tener en cuenta que la necesidad de hacer compromisos al optimizar los productos diseñados es mucho menor para la fabricación aditiva en comparación con la fundición, que requiere ángulos planos de las piezas del molde. Las tecnologías aditivas optimizan la circulación del refrigerante, lo cual es una ventaja clave sobre la fundición. Usando AT, la camisa de agua y los canales para el refrigerante pueden contener un marco reticular de estructura compleja (Fig. 2). Esto le permite aumentar el área de superficie y así mejorar la transferencia de calor del motor de combustión interna al refrigerante. En el caso de la culata, el área de superficie aumentó de 825 cm2 a 10225 cm2. Dependiendo de la estructura reticular particular, también puede crear un flujo turbulento, otro aspecto de enfriamiento mejorado. Esto puede proporcionar una ventaja adicional cuando se utiliza una bomba de agua menos potente, lo que reducirá la pérdida de potencia del motor.

La tecnología aditiva también ha ayudado a FIT a optimizar el peso de su culata. Los ingenieros hicieron el cuerpo principal de la cabeza aumentando el grosor del material alrededor de los volúmenes principales. El material adicional agregó resistencia a la pieza y permitió amortiguar mejor la vibración. La distribución del material se determinó optimizando la topología y la relación de resistencia y peso de la cabeza. Como resultado, los indicadores funcionales requeridos se obtuvieron utilizando la cantidad mínima de material. Gracias a la optimización de la topología, el peso de la cabeza se redujo de 5 kg a 1.8 kg.

Si bien el diseño de la culata es un logro de ingeniería impresionante, este nivel de complejidad de diseño no es fácil ni rápido. La mayor parte del éxito radica en las capacidades del software: estructuras espaciales selectivas de netfabb GmBH, utilizadas para desarrollar formas orgánicas y estructuras de celosía.

El modelado de flujo asistido por computadora, la optimización de la topología y el software de red pueden ser costosos y difíciles de usar. Requieren una inversión significativa en capacitación, junto con los costos de la "fase de prueba y error", a menudo inaccesibles para las pequeñas empresas.

Fig. 2 - La culata del motor con una estructura reticular interna (foto de FIT)

Desafíos de diseño

Los AT ofrecen capacidades de diseño interesantes, pero también crean desafíos únicos. Los formularios optimizados matemáticamente creados por software no siempre se pueden implementar. Por ejemplo, es importante conocer el grosor de pared más pequeño posible o el hoyo más pequeño que se puede jugar usando un AT. Además, los elementos sobresalientes deben estar soportados por estructuras adicionales durante el proceso aditivo; los soportes deben retirarse posteriormente, lo cual es importante tener en cuenta.

Las tensiones de temperatura también son otro problema, especialmente en el proceso de fusión capa por capa de polvo de metal. Aquí, los esfuerzos térmicos pueden conducir a la deformación de la pieza cuando se separa de la superficie de la estructura.

Para reducir la deformación, los diseñadores a menudo agregan estructuras de soporte adicionales para mantener las piezas y sus elementos en la superficie de la estructura. Sin embargo, agregar demasiadas de estas estructuras crea trabajo adicional para eliminarlas; Muy pocos soportes producen deformación torsional. Un diseño óptimo a menudo requiere un compromiso entre la realidad y las formas teóricamente óptimas, aunque el grado de este compromiso suele ser mucho menor que los procesos de fabricación convencionales, como la fundición de metales.

La eliminación de polvo es otro problema crítico. En el caso de la culata descrita anteriormente, el polvo puede llenar todas las cavidades y aberturas internas. Al retirar piezas de la cámara de construcción, el técnico debe eliminar todo este exceso de polvo. Por lo tanto, los diseñadores deben incluir orificios de drenaje y caminos de salida en el diseño que eviten que el polvo se atasque dentro de la pieza. Esto requiere un diseño cuidadoso del tamaño y la ubicación de los agujeros y caminos, y luego agregarlos al modelo CAD. A menudo, estos agujeros deben repararse posteriormente, lo que lleva tiempo y aumenta el costo.

La mayoría de los diseñadores e ingenieros aún no han recibido educación formal y práctica de diseño para AT. En consecuencia, la mayoría de las empresas que consideran AT para uso industrial se enfrentan a esto por primera vez. Y aunque algunas empresas distribuyen espontáneamente sus conocimientos entre un pequeño grupo de "pioneros" en su empresa, generalmente estos "pioneros" son un recurso limitado. Como resultado: la demanda de educación y capacitación en diseño para AT supera la oferta.

Capacitación en la industria aeroespacial.

Para satisfacer la necesidad de educación en un segmento de la industria aeroespacial, Wohlers Associates llevó a cabo dos clases oficiales de diseño para el AT, para el Centro Marshall de Vuelo Espacial Marshall de la NASA. Una clase de cuatro días centrada en la capacitación práctica utilizando métodos de diseño avanzados, que incluyen el endurecimiento de piezas, la optimización de la topología y las estructuras de celosía y malla. La segunda clase, tres días, se centró principalmente en la fabricación aditiva de metal.

La fabricación aditiva ofrece muchas oportunidades para mejorar la eficiencia y el peso de la estructura. Utilizando herramientas y métodos de software especiales, los diseñadores pueden lograr mejoras significativas sobre los métodos de producción convencionales. Dado que la libertad de diseño es mucho mayor con AT que con los procesos convencionales, creemos que AT encontrará una aplicación más amplia para el desarrollo de tipos completamente nuevos de piezas y productos, incluidas piezas de motores de automóviles, que superarán en gran medida a sus predecesores.