En esta producción, fabricamos geles para ultrasonido, ECG y otros productos en masa. Ahora la mayor carga recae en Blefarogel 1 y Blefarogel 2, que se utilizan en la prevención y el tratamiento del síndrome del ojo seco. Probablemente, por esto debo decir gracias a los informáticos.

La primera etapa: hinchazón del gel, que sirve como base para la fórmula. (Dependiendo de la sustancia sintetizada) puede durar varias horas o días. Y casi la final se ve así:

Si la

producción casi manual a pequeña escala del pasado fue interesante por el proceso de trabajar con el gel en sí, entonces esto es semiautomático, ya por la forma en que organizamos el proceso.

Para empezar, hace unos diez años era necesario que la línea funcionara. Lo sintonizamos y calibramos durante unos dos meses.

La producción consta de cinco partes principales:

- Purificación de agua (se utiliza la purificación de etapas múltiples de filtros convencionales para invertir las membranas de ósmosis).

- Producción de geles directamente (lo que habrá en tubos u otros recipientes) y control.

- Embalaje en contenedores, sellado, control, etiquetado, embalaje en caja con instrucciones, embalaje en caja de transporte.

- Laboratorio de control de materias primas y productos finales.

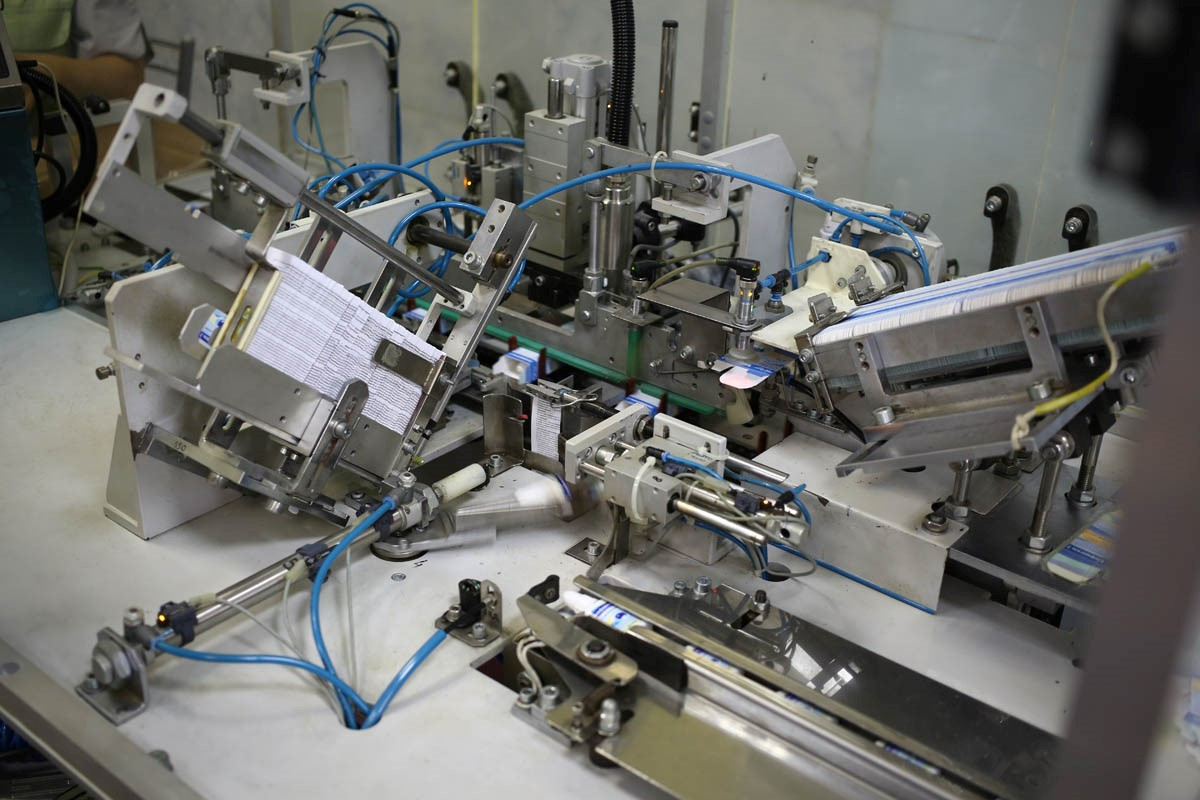

Comenzaré un poco en el medio, porque lo más interesante es el empaque de gel:

Funciona así:

Los viales de la derecha entran en el círculo y el gel entra en la parte superior. En el primer paso, la botella se llena con gel, luego se suministra con una tapa, luego el sensor verifica la presencia de una tapa dispensadora en la botella, luego se coloca una segunda tapa (ya sellada), otro sensor para verificar y la botella sale para etiquetar.

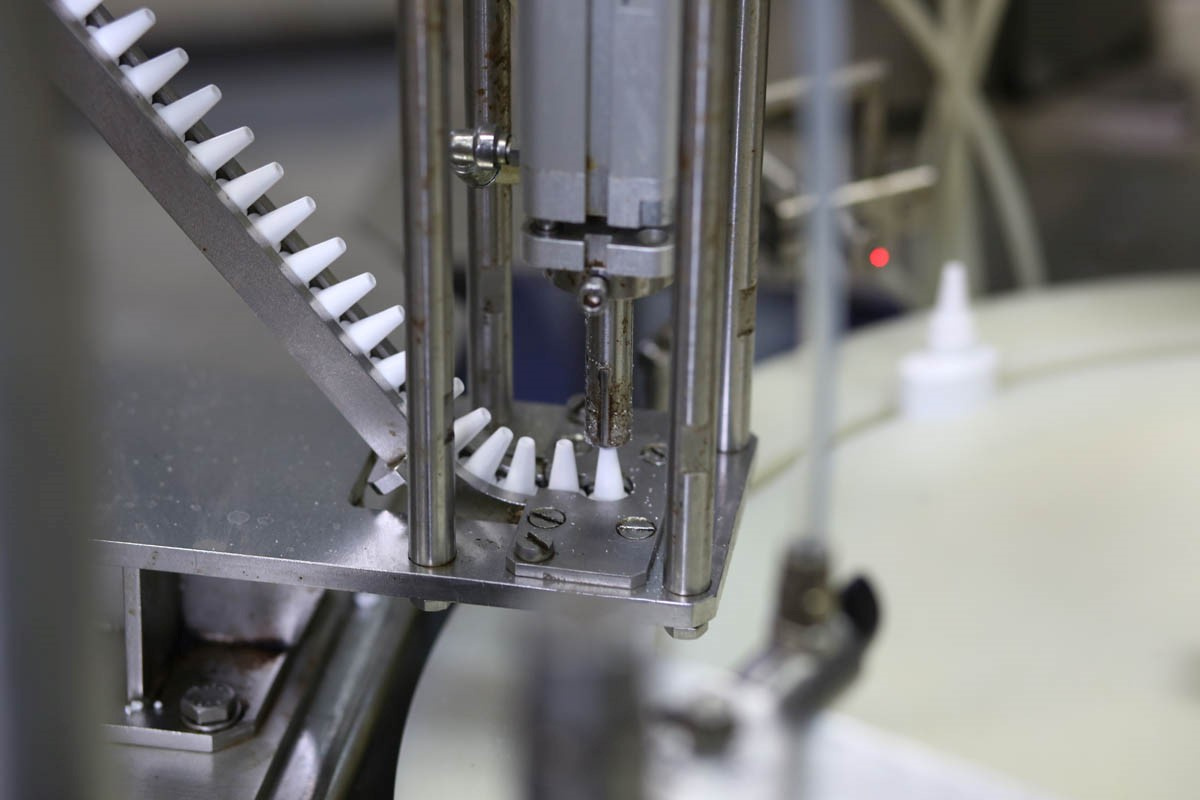

Aquí están las gorras más grandes:

El sensor es más grande:

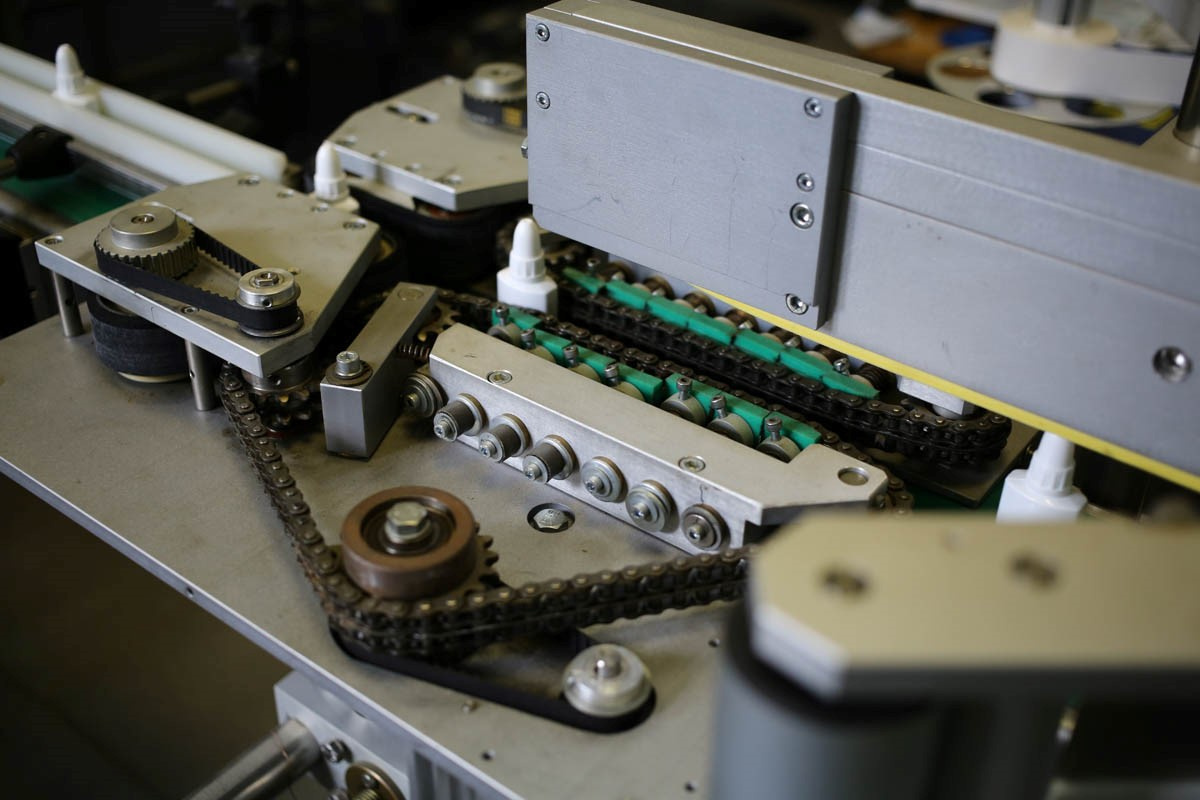

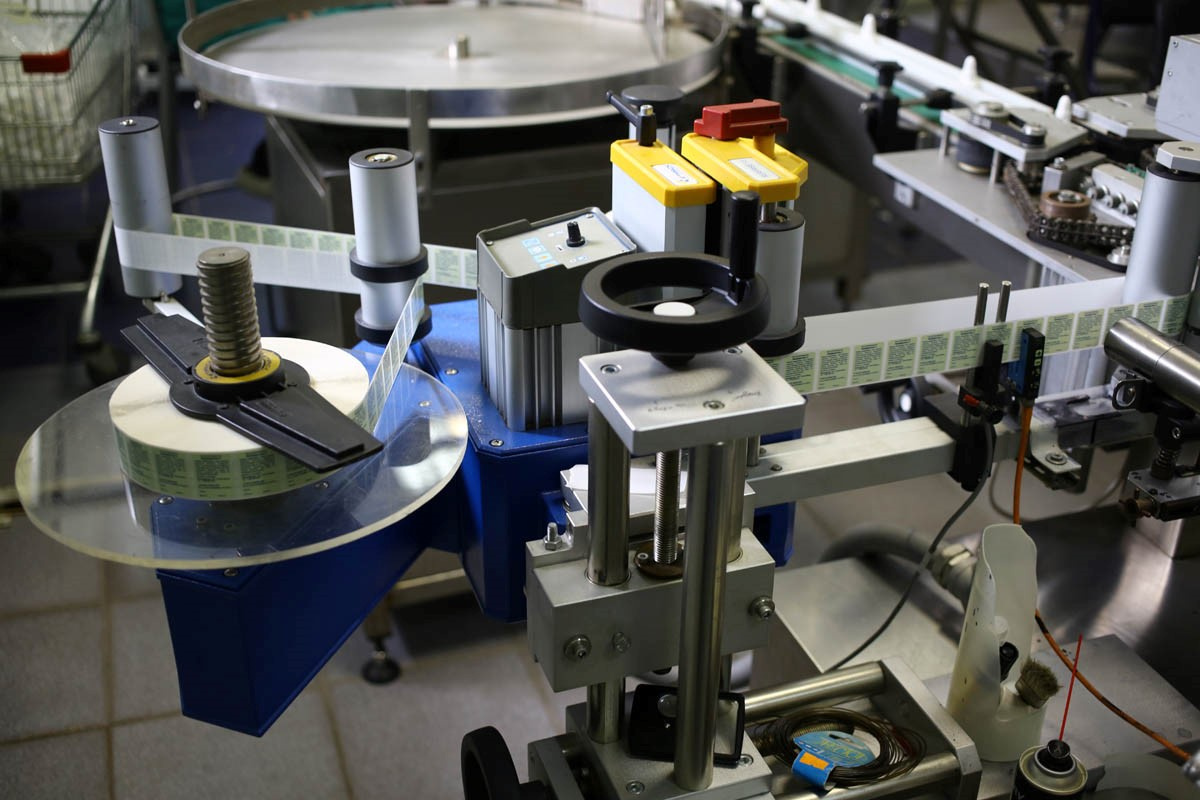

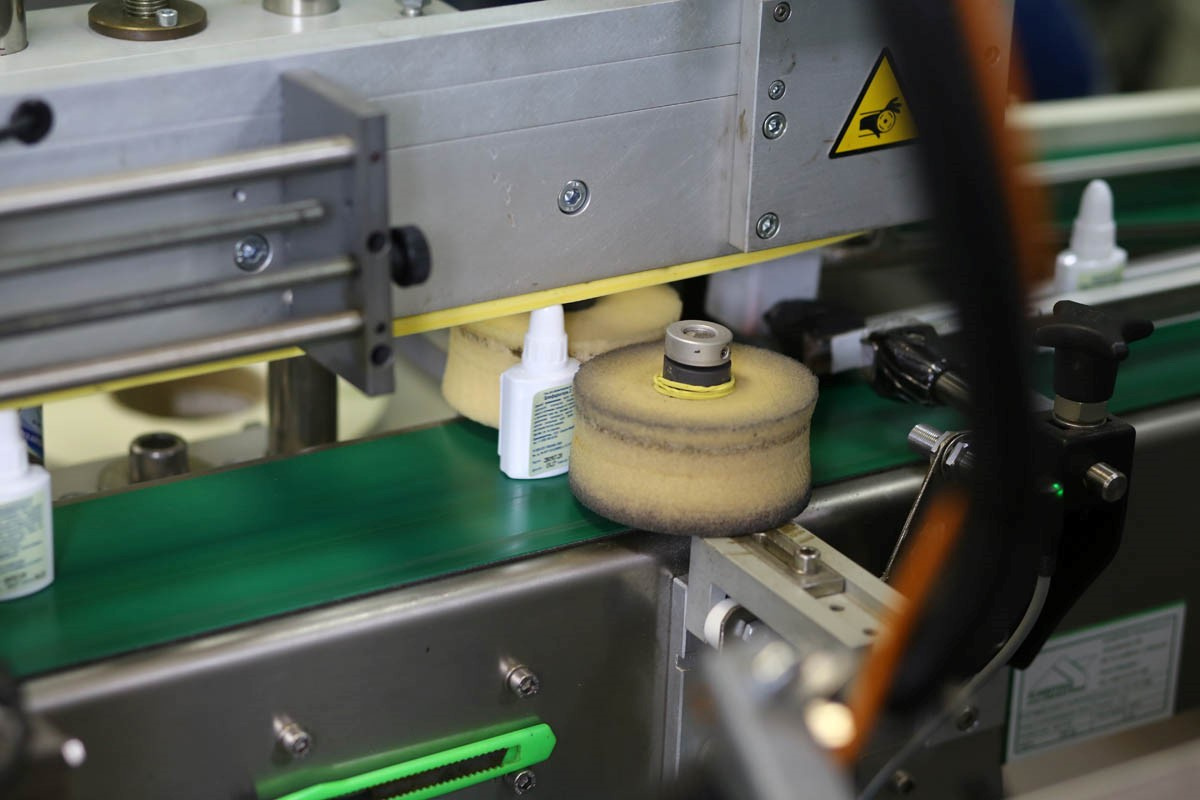

La botella se nivela para un etiquetado preciso. Nuestra tolerancia es ahora de un milímetro, pero para que todo funcione correctamente, fue necesario completar un par de mejoras de línea ya realizadas por nuestros propios ingenieros de producción:

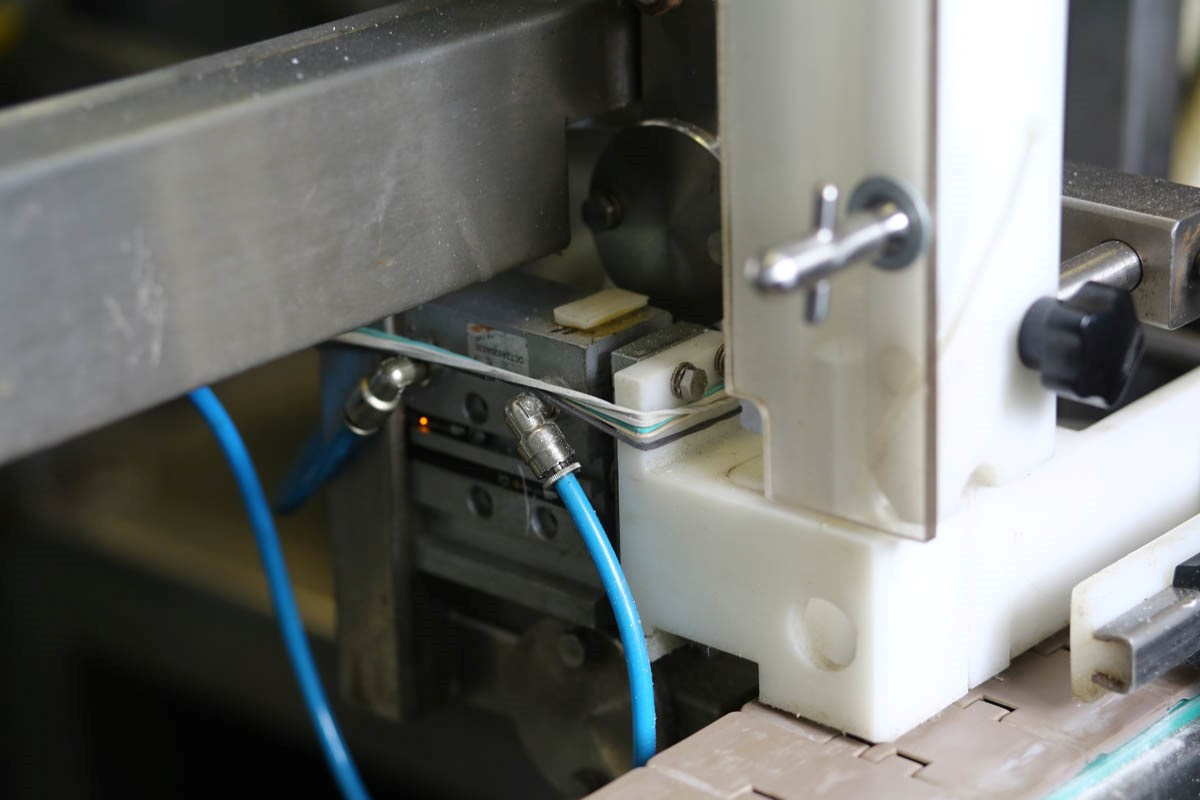

La línea del fabricante nacional es muy buena (no se puede comparar con China), pero dado que requiere una alta precisión y tiene muchas partes móviles, además de gel o líquido que funciona constantemente, naturalmente, debe seguirla. Algo puede repararse rápidamente, algo necesita calibración, y algo necesita rehacerse durante las paradas de producción preventivas. Aquí, por ejemplo, aquí se reducen las vibraciones de la regla:

Y aquí, el mecanismo de devolución a veces no vuelve al final: el seguro temporal se realiza hasta el ensamblaje del ensamblaje:

El ingeniero mismo se sienta justo en la línea para detectar una posible desviación.

Ingeniero Alexander Senokosov. Ha estado en producción durante 10 años. Para él, el ruido de la línea es como una sinfonía sutil, desde donde puede captar el sonido del funcionamiento incorrecto de cualquier nodo.

Ingeniero Alexander Senokosov. Ha estado en producción durante 10 años. Para él, el ruido de la línea es como una sinfonía sutil, desde donde puede captar el sonido del funcionamiento incorrecto de cualquier nodo.Entonces tal nodo milagroso funciona:

Como puede ver, los espacios en blanco para las cajas provienen de arriba:

Luego, una caja voluminosa se compone de ellos: será un objetivo para el próximo nodo. Los viales con gel serán “balas”: se colocan en una caja de una letra de instrucción plegada P. Y luego se “disparan” dentro de la caja para que la instrucción envuelva la botella en ambos lados. Luego se cierra la caja y se le aplican la fecha de vencimiento (es decir, la fecha de empaquetado) y otros datos técnicos.

Bueno, entonces la caja:

Suena simple, pero el diablo está en los detalles. Si en el empaque, todo es relativamente ingenieril y estamos hablando de la manipulación de instalaciones de producción estándar, entonces en la etapa de síntesis: bioquímica pura. Por cierto, dado que nuestras sustancias requieren condiciones de trabajo muy claras, mantenemos un estricto régimen de temperatura (por ejemplo, el mismo embalaje de materias primas con una desviación de un par de grados puede causar un desequilibrio en la fórmula), la humedad se mantiene y el aire se limpia de varias maneras. Otra característica de la industria química es garantizar que no se introduzcan contaminantes, solo overoles, zapatos de seguridad. Los empleados en la ciudad se pueden distinguir de manera bastante simple: rara vez usan cabello largo y flequillo; son demasiado difíciles de ponerse debajo de un sombrero, por lo que después de un par de años de trabajo, simplemente cambian su peinado.

Cada nodo en producción se graba con cámaras HD. Esto es necesario para el control de calidad (si hay un desequilibrio en la fórmula, debe comprender lo que era), además los especialistas se aseguran de que no se violen las normas. Por ejemplo, si un empleado entra una vez en producción sin una tapa protectora - una reprimenda severa, una segunda vez (no importa cuántos años después) - despido.

La razón de la gravedad todavía está en nuestra política de trabajar con el matrimonio. Cuando alguien de la farmacia informa un matrimonio (el comprador se queja u otra cosa), retiramos el lote completo para su estudio. Y sin duda, cambiamos a la correcta. Ha habido varios casos de este tipo, en su mayoría falsas alarmas. Pero dos veces hubo un matrimonio, por ejemplo, hace 9 años, el medio ambiente fue claramente violado debido a un error de un especialista en producción.

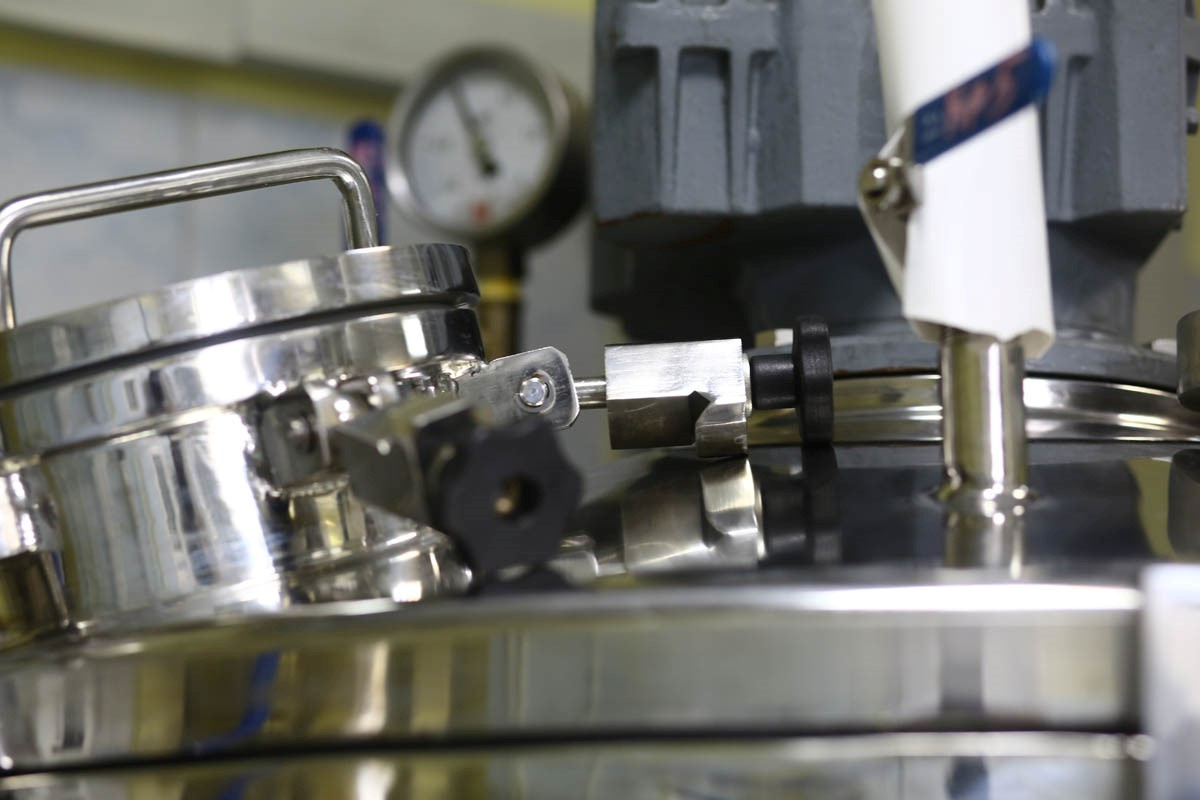

Blepharogels se hacen exclusivamente en reactores de vacío. En los reactores de vacío, todos los componentes, materias primas y agua, caen bajo vacío. Esto se debe al hecho de que producimos gel para los ojos. Los geles y cualquier otro producto que se aplique a la piel de los párpados tienen requisitos de producción más estrictos que los productos para la piel en general. Los reactores de vacío se usan en industrias farmacéuticas, y hemos estado usando estos reactores durante 15 años:

Y aquí llegamos a los viejos biorreactores. Dichos reactores se usaron en la producción hace 15 años, y ahora los lanzamos exclusivamente para experimentos e investigaciones científicas internas:

Pero reactores de vidrio enlatado: los usamos muy raramente, aproximadamente una vez al año para ciertas fórmulas:

Volviendo a los problemas de higiene. Todos los tanques y herramientas de producción, incluida la forma de trabajo, se lavan y desinfectan en una sala especial. La regulación obliga a tener mucho cuidado con las normas sanitarias.

Los barriles que llegan se lavan aquí en estas celdas en la entrada entre el almacén y el área limpia:

El agua y otras materias primas se controlan en la entrada y durante la síntesis. Y como sensores en reactores o tanques:

Entonces (opcionalmente) con sensores externos:

Por ejemplo, para el agua verificamos la conductividad eléctrica: hay al menos algún movimiento de iones, lo que significa que no está completamente purificado (el agua destilada es un dieléctrico).

Otra característica de la contabilidad de los productos en stock es la serialización. Si en un almacén regular y en un ERP regular todas las materias primas y todos los productos del mismo nombre son intercambiables, entonces todo se tiene en cuenta en nuestra serie de producción y entrega:

Esto es necesario para rastrear incidentes y controlar con precisión la fecha de vencimiento. El hecho es que si enviamos algo con una vida útil de más del 20% desde el almacén a la farmacia, la farmacia no lo tomará fácilmente (tiene el derecho de devolverlo como un contrato defectuoso), por lo que mantenemos registros y cronogramas muy precisos .

Bueno, los resultados ya están en la oficina con un escaparate: