Hace unos años, mi esposa y yo nos fuimos de licencia científica. Pasamos mucho tiempo viajando por el hermoso suroeste de Estados Unidos, visitamos muchos parques naturales maravillosos en la meseta de Colorado. Habiendo viajado cientos de kilómetros a través de lugares desiertos bajo un cielo despejado y estrellado, comencé a soñar con una montura ecuatorial, una plataforma para la cámara, que rotará para compensar la rotación del planeta. Al disparar estrellas desde un trípode, una velocidad de obturación más o menos lenta hará que las estrellas se conviertan en trazos ligeros. Este es un efecto artístico curioso, pero no permite al astrofotógrafo capturar los detalles sutiles del cielo estrellado. Mentalmente, calculé las relaciones de transmisión de los engranajes de la caja de cambios para el montaje, mientras mi esposa dormía en el siguiente asiento. Al regresar del viaje, comencé a recoger herramientas para hacer realidad mis sueños. Decidí crear una montura ecuatorial a partir de lámina acrílica y cortar los engranajes con un láser. Como software para diseñar mecánicas y crear dibujos, tomé Autodesk Inventor. Enlaces a dibujos:

Etapa 1. Inspiración

Estas son mis fotos de viaje favoritas a Monument Valley. El segundo de ellos es un ejemplo de cómo la rotación de la Tierra crea colas luminosas en las estrellas, incluso con una breve "exposición larga" (30 segundos). Apertura f / 1.8, lente Canon T1i, distancia focal 50 mm. Incluso puedes ver el tenue reflejo de la Vía Láctea.

Asegúrese de ir al campo, lejos de la ciudad, a lugares desconocidos, y pasar tiempo mirando el cielo estrellado. La inspiración es la condición más importante para la implementación de cualquier proyecto.

Etapa 2. Herramientas y materiales.

Utilicé las siguientes herramientas y materiales (dadas las dimensiones en milímetros y el original en pulgadas):

Herramientas:

- Arduino SDK

- Autodesk Inventor (o CAD equivalente)

- Máquina de láser CNC

- Calibrador a vernier

- Sierra para metales

- Destornillador / destornillador

- Llave ajustable

Materiales:

- Hoja de plástico acrílico de 5 mm (3/16 ") o 6 mm (1/4")

- Rodamientos de bolas con un diámetro interior de 6 mm (1/4 ") - 12 piezas.

- Tornillos M6 × 80 mm (1/4 "× 3")

- Rodamientos de bolas con un diámetro interno de 12 mm (1/2 ") - 12 piezas.

- Horquilla M12 mm (1/2 ")

- Tornillos de cabeza hexagonal M6 × 90 mm (1/4 "× 3 1/2") - 6 piezas

- Juntas de nylon 6 × 25 mm (1/4 "× 1") - 12 piezas

- Arandelas con un diámetro interno de 6 mm (1/4 ") - aproximadamente 20 piezas.

- Las arandelas con un diámetro interno de 6 mm (1/4 ") y un diámetro externo de 32 mm (1 1/4") son aproximadamente 15 piezas.

- Tuercas M6 (1/4 ") - aproximadamente 30 piezas

- Bisagras de acero inoxidable para piano

- Cuadrado con brazo angular ajustable

- Niveles

- Cabeza de trípode de giro e inclinación

Gestión y electrónica:

- Motor paso a paso de 12 V

- Controlador de motor paso a paso

- Arduino uno

- Fuente de alimentación de 12 V

- Láser Green Class IIIA de 5 mW (opcional)

montura ecuatorial BoM.xlsx

Etapa 3. Cálculo de engranajes.

Primero debe calcular las relaciones de transmisión para que la plataforma con la cámara haga una rotación por día. Pasé mucho tiempo pensando en el diseño. Llegué a la conclusión de que necesita usar un motor con una velocidad de una revolución por minuto, y luego la relación de transmisión de toda la caja de cambios debe ser 1: 1440 (1 × 60 minutos × 24 horas = 1440). Este valor se factoriza muy convenientemente. Lo factoricé [3, 4, 4, 5, 6], es decir, los engranajes estarán con relaciones de engranajes de 3: 1, 4: 1, 4: 1, 5: 1 y 6: 1. Puede factorizarlo de lo contrario Si toma un motor con una velocidad de rotación diferente, tendrá que aumentar sus relaciones de transmisión debajo de él.

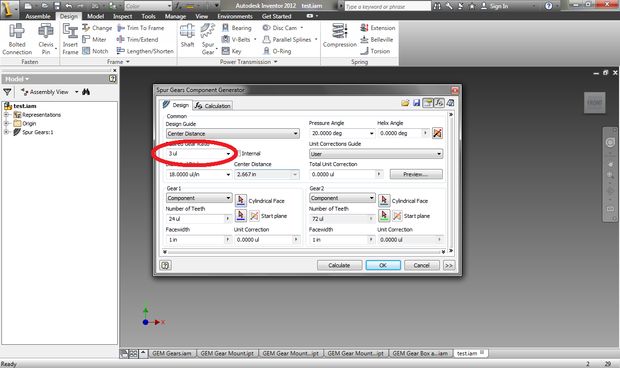

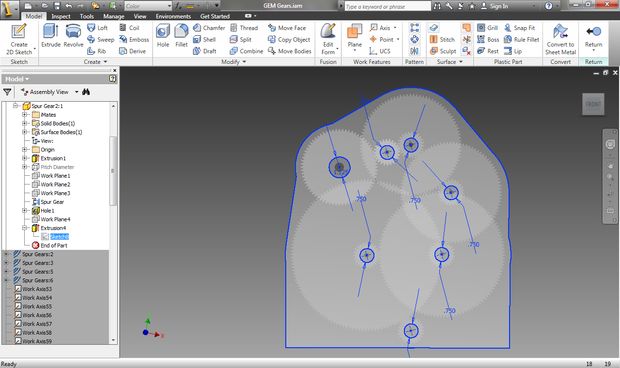

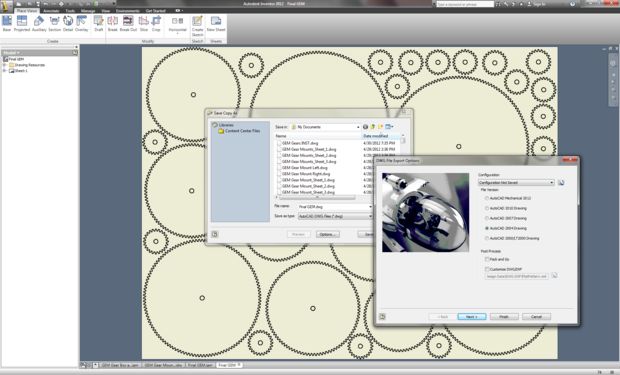

Ahora pasemos a CAD. AutoDesk Inventor tiene un generador de engranajes rectos incorporado muy conveniente. Toma los parámetros que ingresó, calcula la configuración de los engranajes y muestra el resultado. Pero esta herramienta no le permite ensamblar engranajes virtuales en una caja de cambios virtual (a partir de 2012).

Vamos a la pestaña Diseño en el menú, habrá una sección de componentes mecánicos "Transmisión de potencia". Uno de ellos está diseñado para diseñar engranajes rectos. Haga clic en él, se abre el cuadro de diálogo "Generador de componentes de engranajes rectos":

Como estamos creando un engranaje reductor y utilizaremos los contornos de los engranajes para cortar en una máquina láser, podemos dejar la configuración predeterminada en esta ventana. Solo cambié el valor en la relación de transmisión deseada. Para el primer conjunto de engranajes, ingrese el valor 3 y presione "Calcular":

En la parte inferior del cuadro de diálogo, se generarán los valores para "Gear 1" y "Gear 2". Asegúrese de que ambos engranajes estén configurados como un componente, y cuando haga clic en "Aceptar" puede guardarlos en un archivo. Después de eso aparecerán en el área de trabajo:

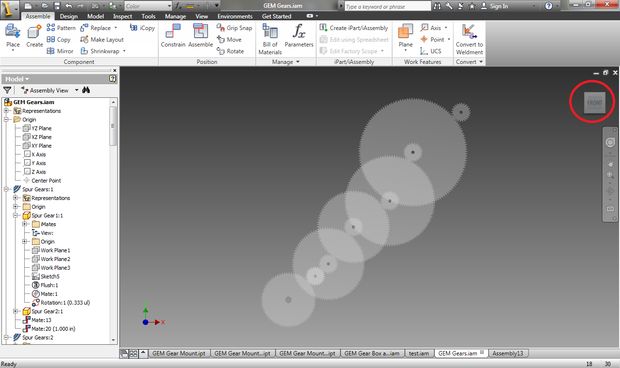

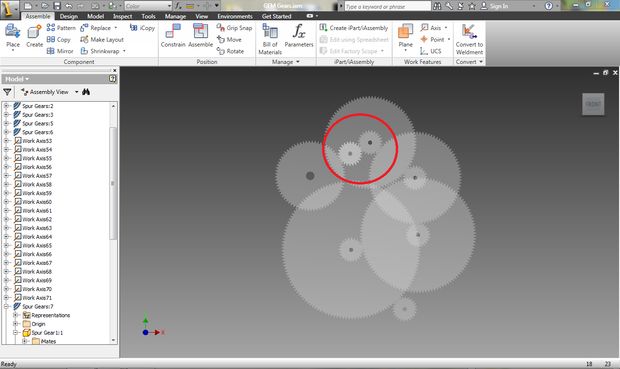

Puede mover el componente como lo desee. Repita el proceso para todos los engranajes seleccionados (en mi caso 3: 1, 4: 1, 4: 1, 5: 1, 6: 1) y colóquelos en el área de trabajo.

Ahora edite el grosor de los engranajes para que se ajuste a su plástico acrílico. En mi caso, 5 mm (3/16 ").

Etapa 4. Engranajes de conexión

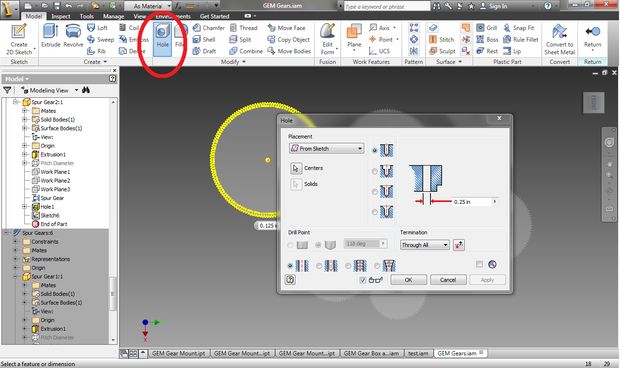

Primero, en el centro de cada engranaje hacemos agujeros del diámetro deseado. Luego adjuntamos el eje de rotación de aquellos engranajes que estarán en los mismos ejes. Finalmente, definimos el desplazamiento de los planos entre los grupos de engranajes conectados entre sí.

Para hacer agujeros, abra uno de los componentes y cree un nuevo contorno (boceto) en el plano de engranaje. En la sección "Dibujar", seleccione "Punto" y coloque el punto en el centro del engranaje. Termine de crear la ruta y en la sección "Modificar" seleccione la herramienta "Agujero". Seleccione el punto creado y establezca el diámetro del círculo de acuerdo con su espárrago (en mi caso 6 mm, 1/4 "). El tipo de agujero es un simple agujero perforado. Haga lo mismo para todos los demás engranajes.

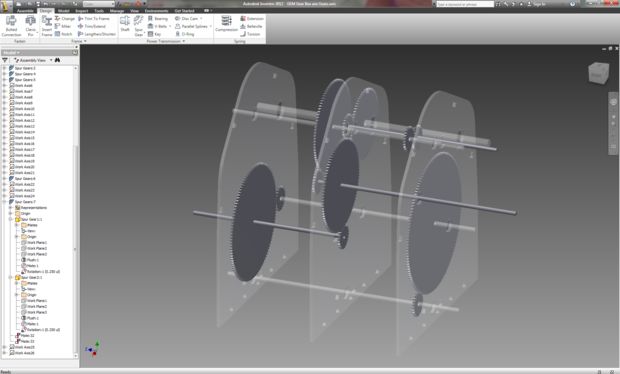

Ahora pasemos a conectar grupos de engranajes creando y vinculando sus ejes de rotación. En la sección Características del trabajo, seleccione la herramienta Eje. Seleccione uno de los agujeros creados y cree un eje de rotación. Haga lo mismo para los engranajes que deben conectarse al primero. Una vez creado un conjunto de ejes, en la sección "Posición", haga clic en el elemento "Restringir". Ahora une los dos ejes haciendo clic en ambos y aplicando "Restringir". Se pueden conectar grupos de engranajes en cualquier orden. Comencé con los más grandes y más pequeños conectados secuencialmente.

Cuando termine de vincular todos los ejes, debe colocar los planos de los grupos de engranajes. Es decir, extenderlos en el espacio para que puedan rotar libremente:

Ahora tenemos un conjunto de engranajes correctamente conectados entre sí. Puedes comenzar a diseñar la caja de cambios.

Etapa 5. Diseño de la caja de cambios.

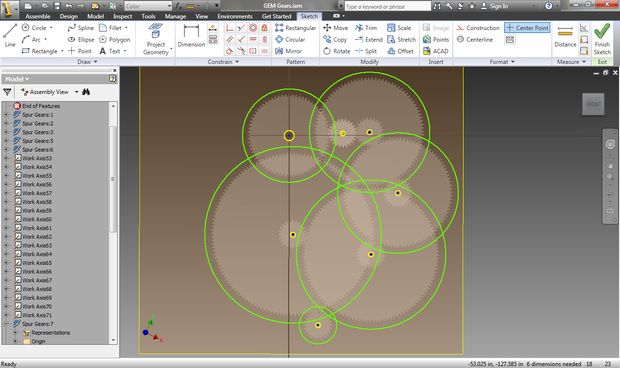

Ahora debe crear tres paneles separados en los que se ubicarán los rodamientos de bolas para los ejes. Pero primero, recogemos la posición relativa de los engranajes. Al moverlos, verifique cuidadosamente que no toquen los ejes de otros engranajes. Tuve que agregar un segundo conjunto de engranajes con una relación de transmisión de 1: 1 para que el eje de aluminio pudiera pasar por toda la caja de cambios:

Una vez que haya terminado de colocar engranajes, cree un nuevo plano de trabajo. Esta será la carcasa del engranaje. Simplemente puede dibujar un rectángulo alrededor de todos los engranajes, o puede elegir la forma del plano para que siga los contornos generales del conjunto. Elegí la segunda opción.

Cree un nuevo esquema (boceto) en una superficie recién creada. Seleccione Proyecto Geometría. Haga clic en los agujeros de todos los engranajes para proyectar su forma en la superficie de trabajo:

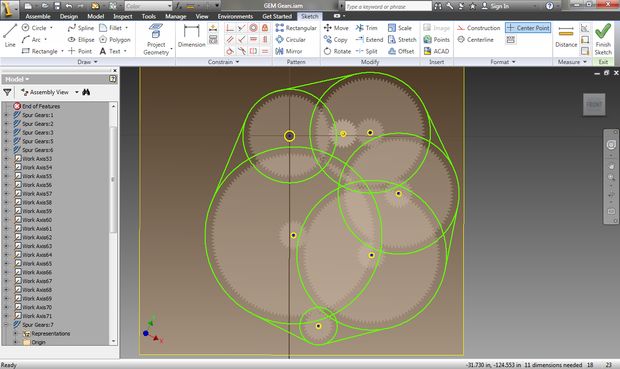

Después de proyectar los agujeros, puede crear círculos cuyos centros son los centros de las proyecciones.

Ahora conecta los círculos con líneas rectas:

En la sección "Modificar", seleccione la herramienta "Recortar" y elimine todos los segmentos dentro del contorno exterior resultante:

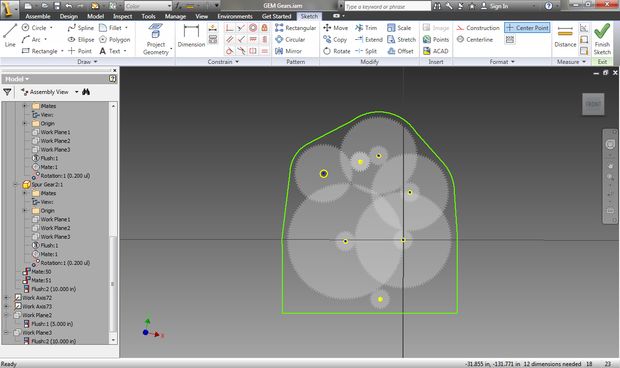

Ahora cree la parte rectificada a continuación, a la que se unirá el bucle del piano, con el que alinearemos el plano de rotación de la montura con el plano de rotación de la Tierra. También puede rotar primero todo el circuito para que la caja de cambios se vea más armoniosa. Después de eso, dibuja un rectángulo que se inscribirá en los puntos extremos del cárter:

Eliminar líneas adicionales:

Después de crear el contorno del cárter, debe modificar los orificios proyectados para que coincidan con los diámetros exteriores de sus rodamientos. Usé dos tamaños: 28 mm (1.125 ") y 20 mm (.75"):

Ahora necesita crear un objeto tridimensional (extrusión) a partir de este contorno: el panel del cárter. El grosor debe coincidir con su plástico (en mi caso 5 mm, 3/16 "). Luego, cree dos copias más del panel, que son los lados frontal y posterior del soporte.

Etapa 6. Diseño del tren de fuerza.

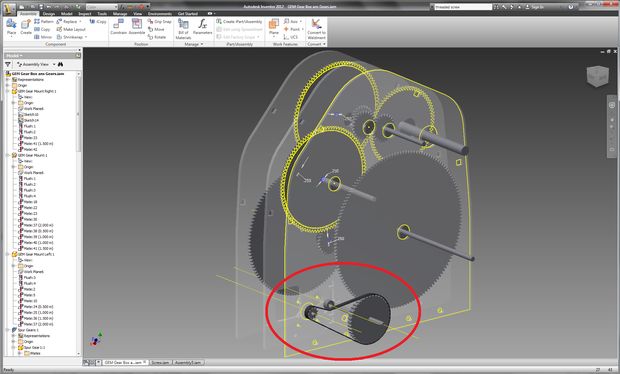

Ahora necesita diseñar una polea de transmisión y agujeros para instalar un motor paso a paso. Autodesk Inventor tiene un asistente muy conveniente para esto.

En la pestaña Diseño, en Transmisión de energía, seleccione Correas síncronas:

Ahora cree una polea en la superficie de un objeto sólido. Para transferir la rotación del motor a la caja de engranajes, utilicé una relación de 1: 3. Deberá elegir el número de dientes de cada engranaje de acuerdo con los valores que seleccione:

Ahora ponga el tren de fuerza en la caja de cambios. Conecte el punto central de la polea más grande al eje del último engranaje de la caja de engranajes. Gire el tren de fuerza en el espacio para que encaje correctamente en la caja de cambios:

Cree agujeros para montar el motor de acuerdo con la ubicación del tren de fuerza. El centro de la polea más pequeña es el centro del eje del motor:

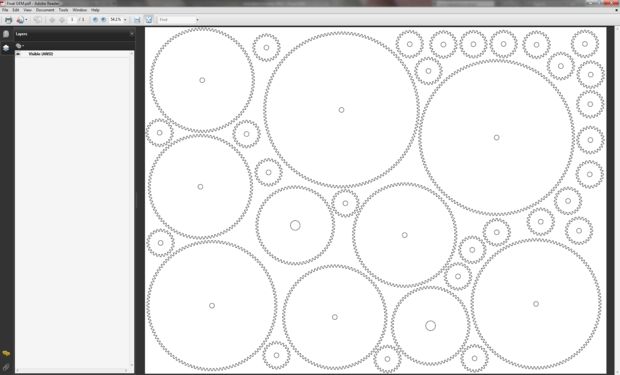

Etapa 7. Corte con láser.

Una vez completado el diseño, debe convertir los archivos del proyecto en imágenes vectoriales que su máquina láser CNC acepta. Primero cree la primera imagen y elimine el perímetro y la información del autor. Ajuste la imagen al tamaño de su lámina de plástico. Inserta tus engranajes en el archivo:

Cree otra imagen de la misma manera e importe los paneles de la caja de engranajes.

Ahora exportamos estas imágenes a un formato compatible con el software de la máquina láser. Creé imágenes usando Adobe Illustrator y las exporté a archivos DWG.

Ahora abra el archivo en Illustrator.

Primero seleccione la imagen completa y especifique un grosor de línea de 0.001 pt o menos. La máquina que utilicé requiere que las líneas sean muy delgadas para que las interprete como un contorno para cortar. Si se descuida este paso, la máquina puede considerar las líneas vectoriales como imágenes rasterizadas; simplemente las graba en la superficie (si tiene una máquina con la función de grabado láser). Cuando configure la máquina usted mismo, no olvide configurar los parámetros del láser de acuerdo con el material. Ahora envíe archivos para cortar.

Paso 8. Montaje de la caja de cambios y el tren de fuerza

Inspirado por la ingenua creencia de que estoy cerca de terminar, comencé a armar. ¡En mis sueños, tomé hermosas fotos del cielo esta noche! La realidad resultó ser diferente. La asamblea tomó muchas horas. Esto es como un rompecabezas tridimensional. No puedo darle consejos específicos, porque el posicionamiento de los elementos dependerá de los tornillos y arandelas específicos que use. Pero puedo describir el enfoque general que encontré para resolver este rompecabezas.

Como resultado, utilicé los siguientes componentes:

- Tornillos M6 (1/4 ")

- Pernos de cabeza cuadrada M6 (1/4 ") para ensamblar tres paneles

- Pernos hexagonales M6 (1/4 ")

- Pernos hexagonales M12 (1/2 ")

- Arandelas con un diámetro interno de 6 mm (1/4 ") y un diámetro externo de 16 mm (5/8")

- Arandelas con un diámetro interno de 6 mm (1/4 ") y un diámetro externo de 32 mm (1 1/4")

- Arandelas con un diámetro interno de 12 mm (1/2 ") y un diámetro externo de 38 mm (1 1/2")

- Rodamientos de bolas con un diámetro interno de 6 mm (1/4 ")

- Rodamientos de bolas con diámetro interior de 12 mm (1/2 ")

- Horquilla M12 (1/2 ") (plataforma giratoria para la cámara)

- Funda adaptadora de M12 (1/2 ") a M6 (1/4") (para fijar la cabeza del trípode al perno)

- Juntas de nylon de 6 × 25 mm (1/4 "× 1") para alinear los paneles entre sí

Acercarse a la asamblea sistemáticamente

Los ingenieros tienen la terrible costumbre de echar la cabeza en la piscina sin comprobar la profundidad. Haga un plan para convertir un montón de piezas en un dispositivo completamente ensamblado. Comencé ensamblando engranajes y ejes en el mismo panel donde estaba conectada la transmisión de potencia. Luego, uno por uno, recogió las siguientes capas de la caja de cambios, verificando constantemente con el modelo 3D.

Prepárate para repetir tus acciones

A medida que ensambla, puede resultar que necesite ajustar aún más las distancias entre los componentes. Es decir, debe desmontar parte de la estructura, agregar / quitar arandelas. No sienta la tentación de apretar inmediatamente cada tuerca y tornillo, solo hará que sea difícil regresar para el ajuste.

Mantener el orden en el diseño de componentes y herramientas.

Debe concentrarse y no distraerse con la búsqueda de la pieza o herramienta de repuesto adecuada. Como dije, de vez en cuando hay que desmontar y volver a montar. Sin una comprensión clara del proceso de ensamblaje, será muy difícil avanzar. Y si tiene un desastre en el lugar de trabajo, esto no le permitirá concentrarse completamente en el montaje.

Planifica tu tiempo y lugar

Necesitará mucho tiempo, al menos unas pocas horas. Quizás no pueda hacerlo de una vez, pero es mejor no dividir el proceso de ensamblaje en una gran cantidad de sesiones, de lo contrario, se prolongará aún más.

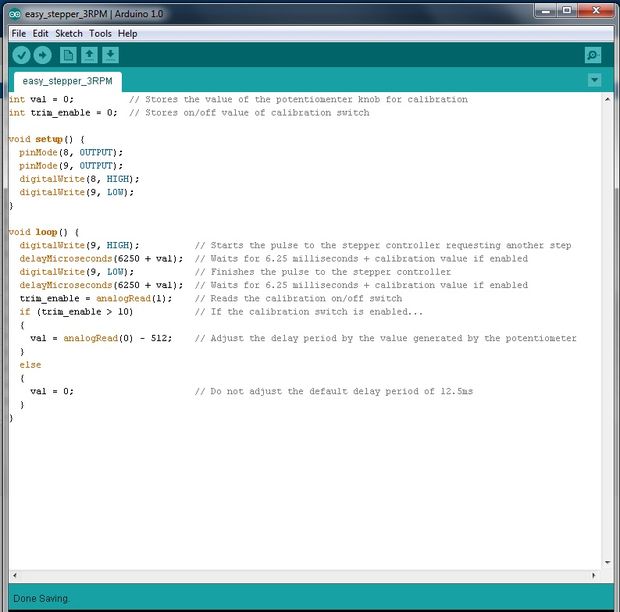

Paso 9. Programando el controlador del motor

Una vez que haya terminado con la parte mecánica del proyecto, deberá programar y conectar el Arduino Uno, así como conectar el controlador al motor. Dado que mi tren de fuerza tiene una relación de 3: 1, el motor debe girar a tres revoluciones por minuto para que la cámara haga una revolución completa en un día.

También decidí hacer una perilla de calibración para ajustar la velocidad de rotación si es necesario. El código fuente de Arduino es muy simple:

=================================================================== int val = 0; // - int trim_enable = 0; // / void setup() { pinMode(8, OUTPUT); pinMode(9, OUTPUT); digitalWrite(8, HIGH); digitalWrite(9, LOW); } void loop() { digitalWrite(9, HIGH); // delayMicroseconds(6250 + val); // 6,25 + , digitalWrite(9, LOW); // delayMicroseconds(6250 + val); // 6,25 + , trim_enable = analogRead(1); // / if (trim_enable > 10) // ... { val = analogRead(0) - 512; // , } else { val = 0; // 12,5 } } ===================================================================

Etapa 10. Electrónica

Usé el económico controlador de motor paso a paso Easy Driver . Para calibrar la velocidad del motor, agregué un potenciómetro y un interruptor. El voltaje se lee del control deslizante del potenciómetro como datos analógicos y se convierte en un valor numérico (0-1023) de la corrección de calibración. El interruptor es responsable de si la corrección afectará la velocidad del motor.

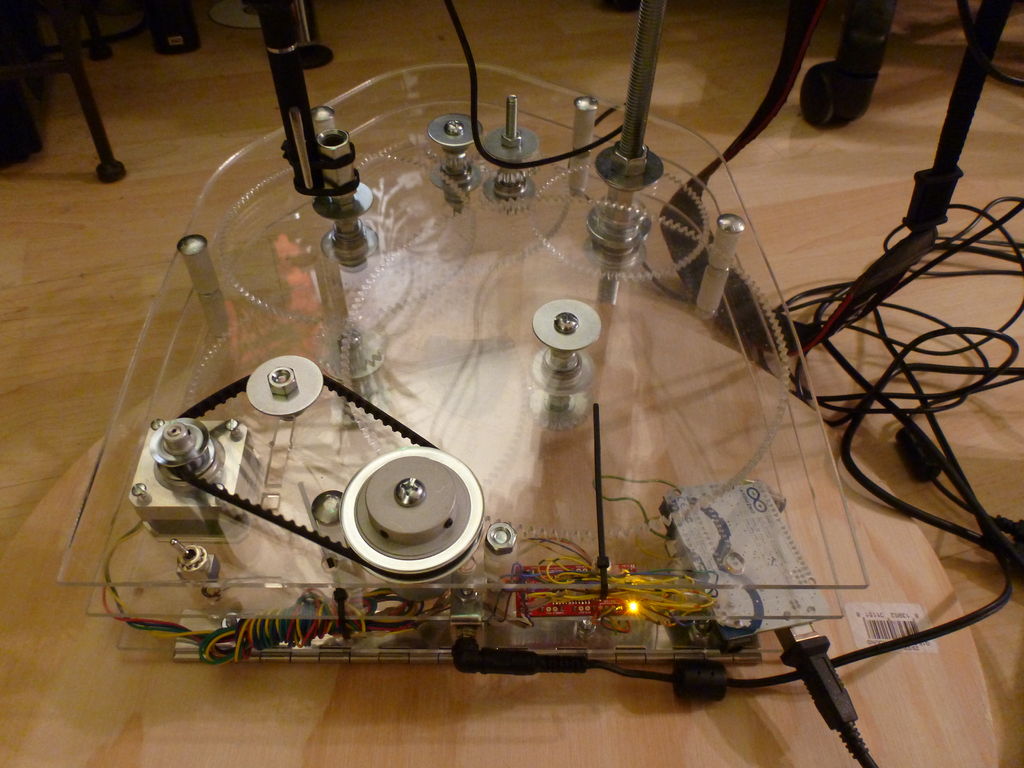

Paso 11. Producto final

Ahora necesita instalar el soporte en un soporte estable, es necesario para minimizar las posibles vibraciones. Tomé una tabla redonda de madera contrachapada con un diámetro de 50 cm y le puse un soporte con un lazo de piano. Si el soporte no es lo suficientemente estable, entonces, durante una exposición prolongada, la montura puede moverse ligeramente, y esto ciertamente afectará la calidad de las fotos.

Recomiendo unir al menos un nivel de burbuja al soporte para alinear con mayor precisión el plano de rotación con el plano de rotación de la Tierra. Pero si usa un láser verde, entonces los niveles no serán necesarios. Puede dirigir el láser hacia la Estrella del Norte y no molestarse con las mediciones de ángulo.

Para montar la cabeza del trípode, corté unos 12 mm de uno de los tornillos M6. Luego atornillé el pin resultante en la funda del adaptador y atornillé la sección del pin M12 en él. Ahora era posible conectar una cabeza de trípode al adaptador resultante.

Como opción, puede sujetar el láser verde con una atadura a la funda del adaptador y atornillarlo en uno de los tornillos.

Paso 12. Astrofotografía de larga exposición

Al principio, usando un láser verde, orienté aproximadamente la montura hacia la Estrella del Norte. Luego, utilizando un software para su cámara, la niveló con mayor precisión y realizó dos disparos de prueba. Velocidad de obturación 60 segundos, ISO 400, lente Canon 100MM L Macro.

Sin montaje:

Con montaje:

Etapa 13. ¿Qué sigue?

Aquí hay algunas ideas para mejorar aún más el diseño del montaje ecuatorial:

- Montaje de alineación automática con módulo GPS para Arduino.

- Usando un motor paso a paso, control de inclinación y acimut para el montaje de la cámara.

- Busca en el visor los cuerpos celestes.

- Rastreador de luna.

- Diseño más compacto.

- Material de engranaje más confiable.

Modelo 3D de montura ecuatorial