Introduccion

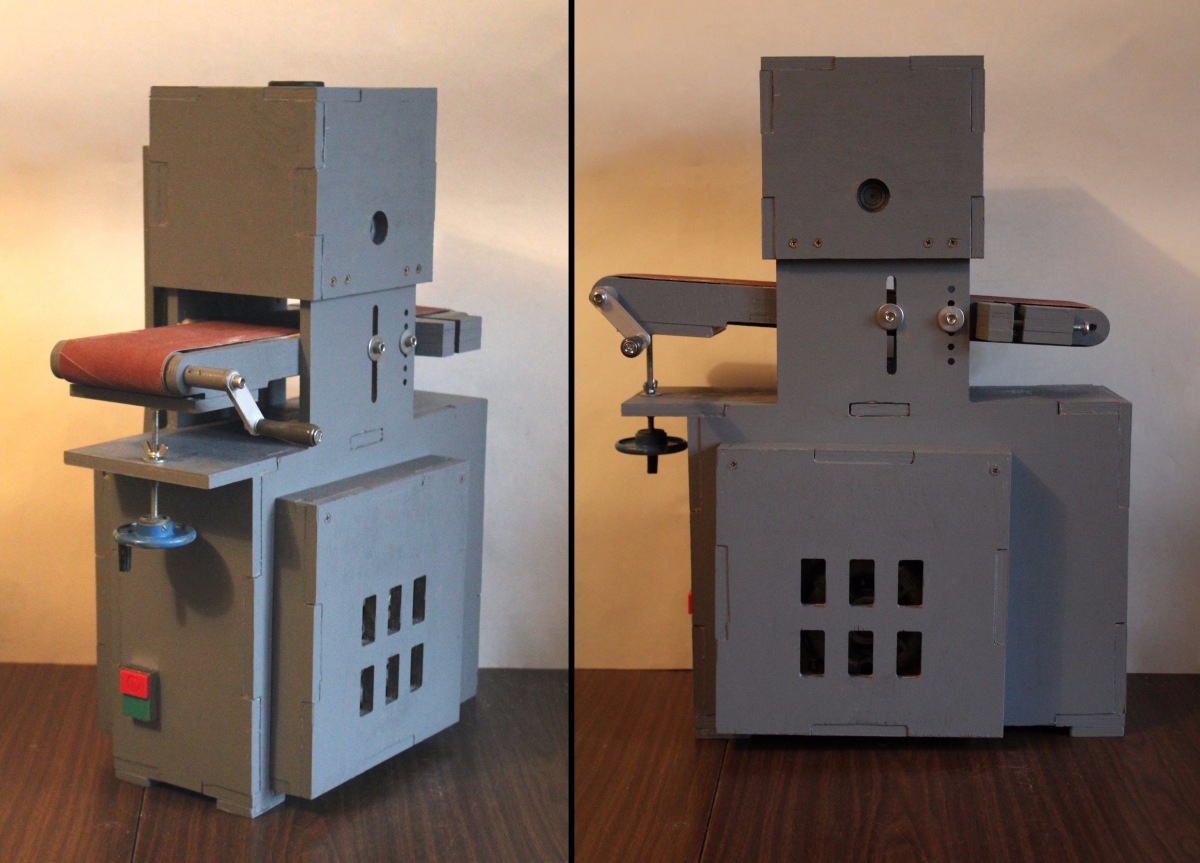

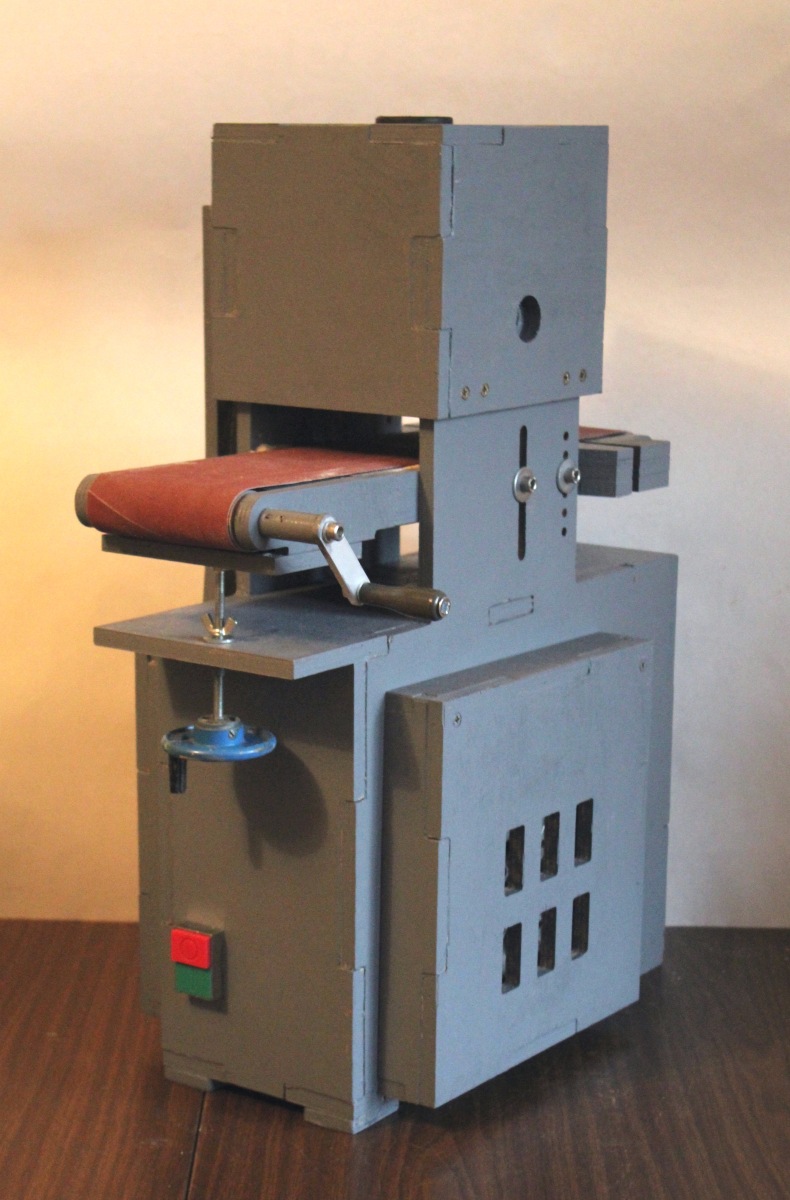

Este artículo describe el proceso de diseño y creación de una rectificadora horizontal para madera. El énfasis en la presentación del material se pone en las características de la fabricación y realización de productos similares en el material dentro del marco de un taller de pasatiempos.

Antecedentes En un momento estaba haciendo arcos tradicionales. Para obtener la resistencia a la tracción requerida y garantizar la calidad del encolado, fue necesario calibrar con precisión tiras de chapa de madera dura angostas y largas. No tenía una máquina altamente especializada para tales tareas; administraba los dispositivos y servicios de terceros.

Al comenzar, me propuse las siguientes metas y objetivos: crear un producto funcional, conveniente, confiable, fácil de mantener, compacto y estético capaz de realizar las tareas previstas.

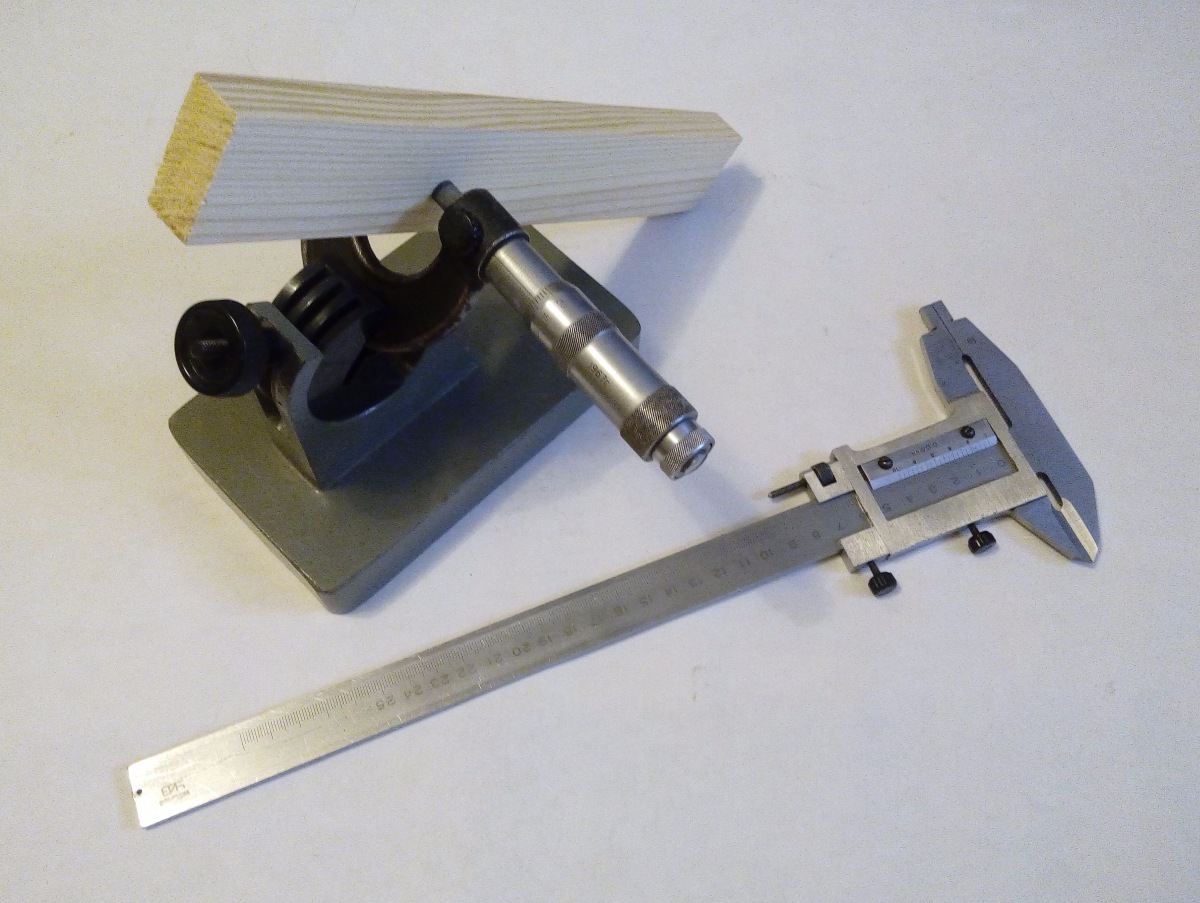

El rango de tareas se describió de la siguiente manera: para poder obtener una superficie pulida con una tolerancia de espesor de 0.1 mm en toda la longitud y el ancho de la pieza de trabajo.

En general, el propósito de tales máquinas es el siguiente (si usted dice que es muy simple): en la entrada tiene una pieza de trabajo curvada con superficies no procesadas: a la salida, está pulida, con planos paralelos.

Construcción

Entonces, la idea está establecida, comenzamos el proceso. En mi opinión, la etapa de diseño y construcción de este producto es la parte más compleja y creativa de todo el ciclo de fabricación. Se está elaborando un plan maestro de trabajo; los requisitos en conflicto se resumen y combinan juntos; se establecen todas las etapas principales de fabricación, montaje y operación; predecir posibles problemas y soluciones.

Comencé con el diseño y el "análisis de la competencia": miré, quién, qué y cómo hizo esto. Y después de la acumulación de información, dibujó diagramas y bocetos en un cuaderno ordinario. Mi énfasis principal en esta etapa estaba en la disposición mutua de las tres partes de la máquina: alimentación del motor, el tambor y la mesa. Quería hacer el diseño compacto y liviano, y al mismo tiempo, no perder en la comodidad del montaje, operación y mantenimiento. Tengo que decir de inmediato que no fue posible realizar todo en la vida, pero lo principal es que me di cuenta de estos requisitos con más detalle y gané experiencia en traducirlos en un producto específico. Este proyecto fue concebido para la autoeducación y para adquirir experiencia práctica en el campo del diseño de máquinas y dispositivos de producción.

Trazado

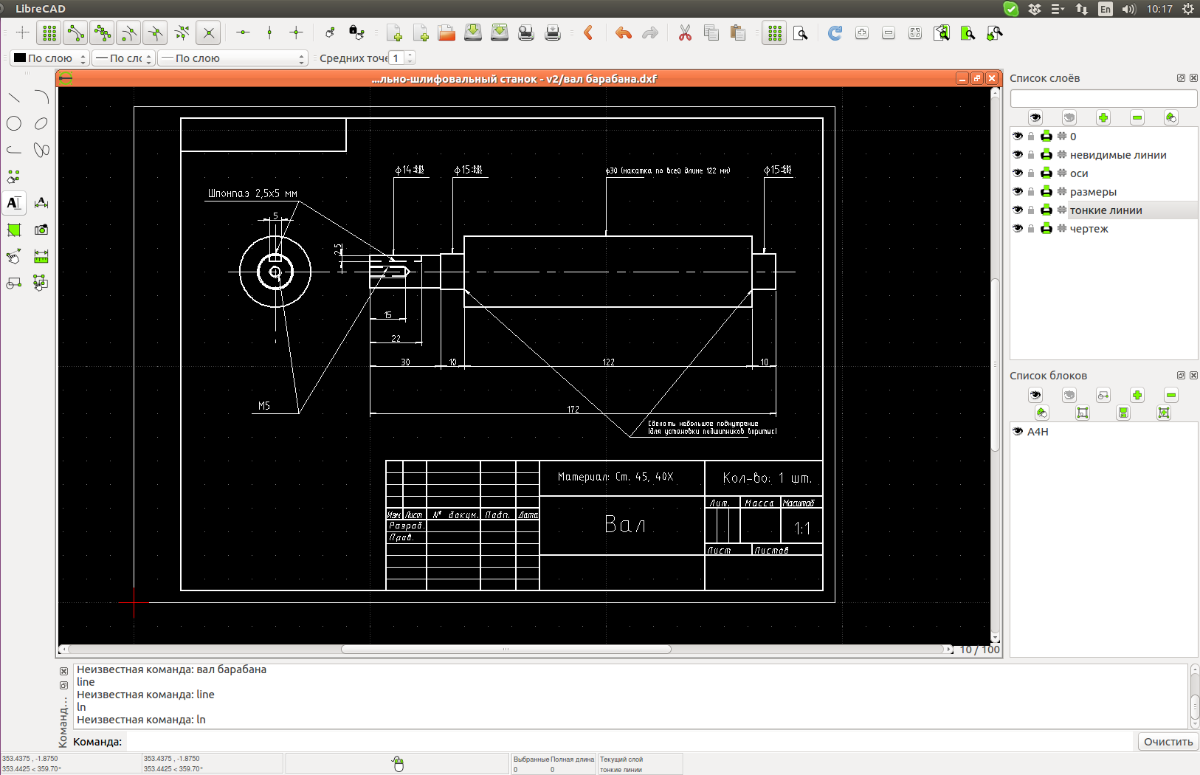

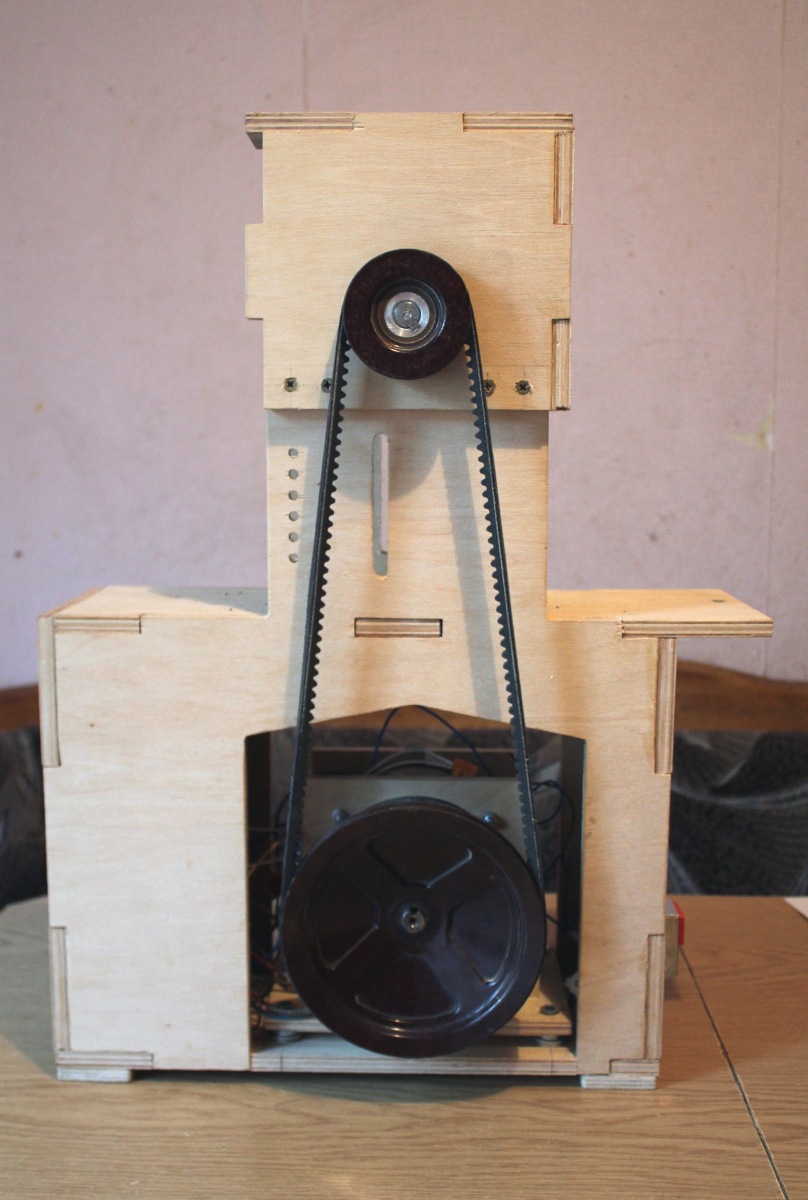

Después de elegir un diagrama esquemático del diseño de los elementos, comenzaron un estudio detallado de los dibujos. Es decir Tuve que dibujar una caja, un motor, un tambor de rectificado, una mesa de alimentación (para piezas de trabajo), manijas auxiliares, abrazaderas, sujetadores, aumentar la transmisión de la correa, proteger al usuario de las piezas giratorias, eliminar el polvo. En el caso se requería dejar un lugar para electricistas. También valió la pena considerar la posibilidad de ensamblar y desarmar todo junto, y reconfigurar rápidamente a un tamaño diferente durante la operación.

La complejidad de esta etapa radica en el hecho de que conecta diversas etapas en la mente. Por ejemplo, para especificar las dimensiones del cuerpo, debe conocer las dimensiones del motor y el tambor de rectificado. Pero el tamaño del tambor depende (a su vez) del ancho máximo posible de la pieza de trabajo, y el ancho máximo de la pieza de trabajo depende de la potencia del motor. La potencia del motor afecta la masa del producto y las dimensiones de la carcasa. La colocación del tambor sobre el motor está limitada por la presencia de una correa trapezoidal de longitud apropiada. Etc.

Hice todos los dibujos en papel, seguí el principio de "de general a particular". Estableció restricciones en una parte específica de la máquina (por ejemplo, la mesa de alimentación), y luego detalló este elemento, distribuyéndolo en componentes. Después de reunir todos los tamaños mutuos, hizo dibujos detallados para cortar.

Programas informáticos especializados.

Fueron utilizados. Y se usaron precisamente como una herramienta: para traducir los pensamientos en una forma comprensible para otra persona o máquina.

Utilicé el programa LibreCAD para crear dibujos en 2D para cortar madera contrachapada y crear dibujos en papel para fresadoras. Recomiendo este programa a todos: puede aprender en solo un par de horas (si conoce los conceptos básicos), de forma gratuita, intuitiva, simple y lógica.

También intenté crear un modelo 3D de la máquina en el programa FreeCAD. Él dominó la interfaz, las capacidades, creó la primera parte, pero luego la abandonó. Para el caso en que el cliente, el diseñador, el contratista y el ensamblador son una sola persona, no es necesario construir un modelo 3D.

También examiné de cerca Autodesk Fusion 360. Probablemente lo compraría y usaría para un trabajo profesional (basado en mis necesidades y conocimientos en este momento).

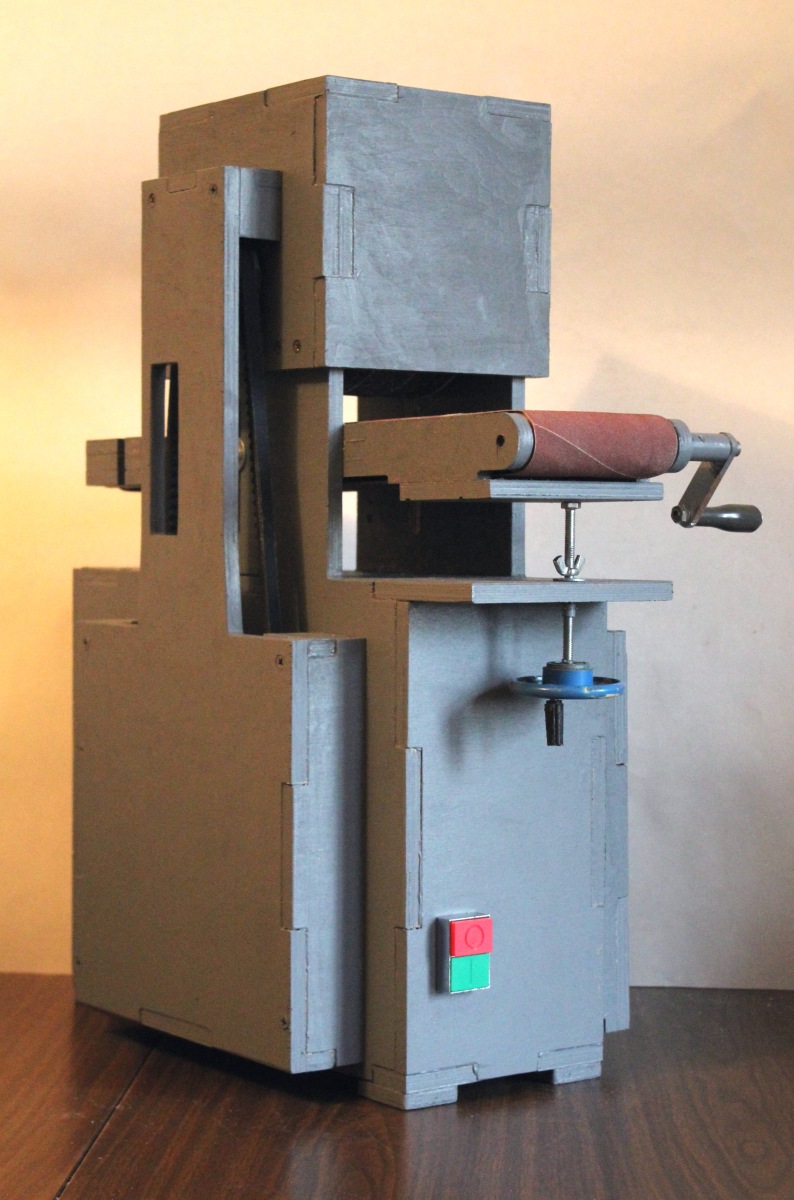

Características de la máquina

En la salida tenemos las siguientes características:

- dimensiones (LxWxH) 470x240x580 mm

- peso 8.5 kg

- velocidad de la muela 20 m / s

- diámetro del tambor 120 mm, revoluciones del tambor alrededor - 2800 rpm.

- alimentación manual de la pieza de trabajo (con posibilidad de refinamiento a alimentación automática)

- ancho máximo de la pieza de trabajo 80 mm

- altura de la pieza de trabajo de 1 a 60 mm

- extracción de trabajo (en madera medianamente dura, ancho de la pieza de trabajo 40 mm) 0,15 - 0,20 mm por pasada

- Motor asíncrono monofásico de 180 vatios, 1350 rpm.

- extracción de polvo (entrada para manguera de extracción de polvo de 40 mm)

- la presencia del botón "parada de emergencia del motor"

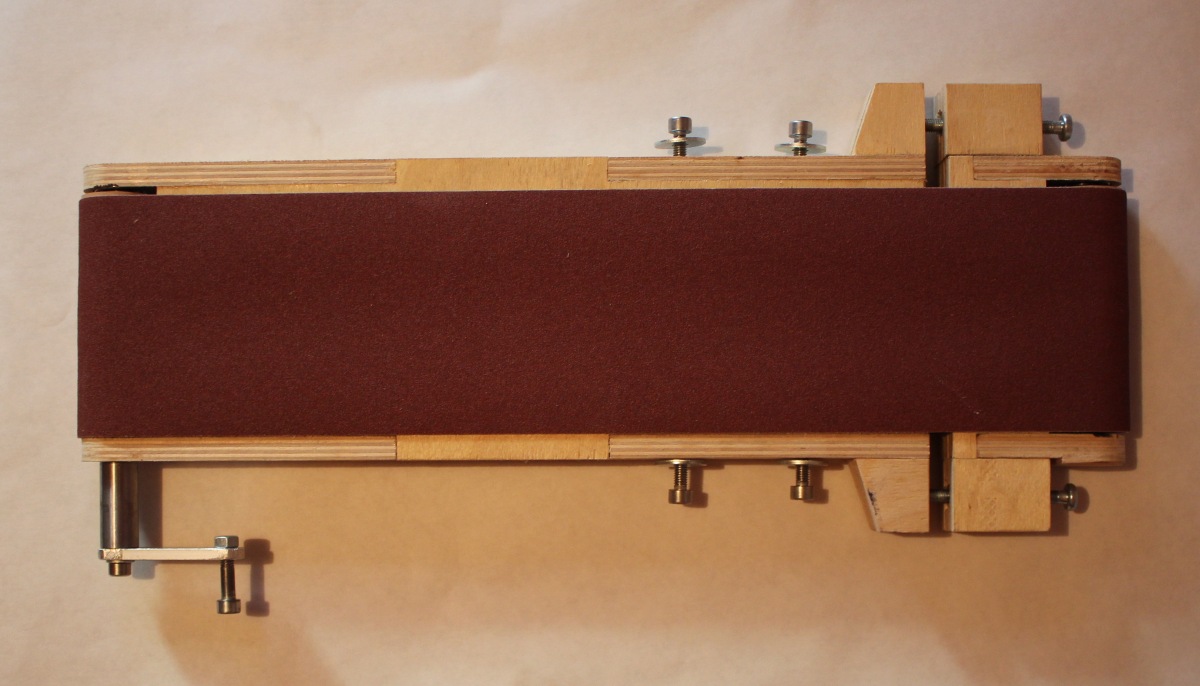

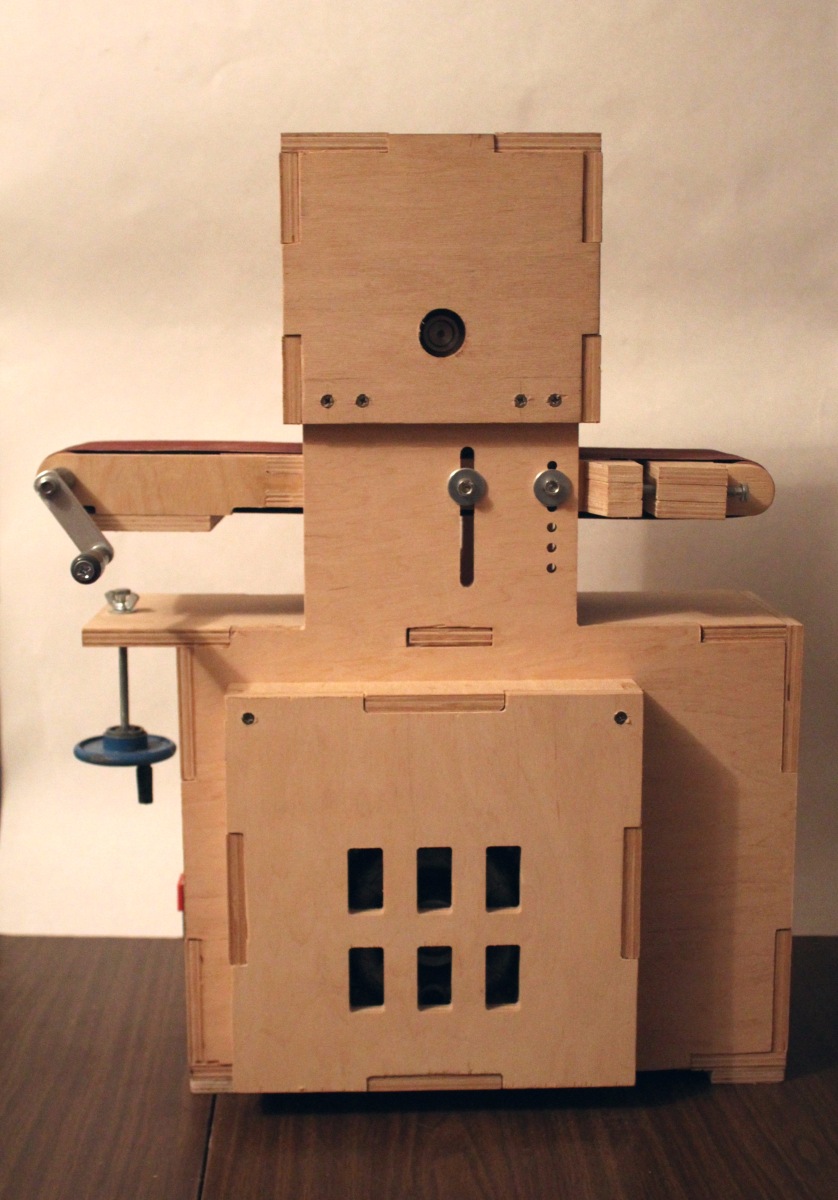

Dando mesa

De hecho, un proyecto separado en el proyecto general. Diseñado con suficiente detalle. La base de las dimensiones es una cinta de rectificadoras de carpintería de 915x100 mm. Es posible entregar una alimentación automática accionada por motor, o extendiendo los sujetadores, para hacer una rectificadora de banda separada. Rodillos de goma, ordenados por separado. La posición de la cinta es ajustable, para dar a los rodillos una forma de barril, enrolle la cinta en el centro.

La mesa de alimentación está montada en dos tornillos M6, dos tornillos más permiten que la mesa se fije rígidamente en la posición requerida.

Es decir El ciclo de procesamiento es el siguiente: con el volante, establezca el tamaño requerido, fije la mesa con tornillos, rectifique la pieza de trabajo, desabroche la mesa.

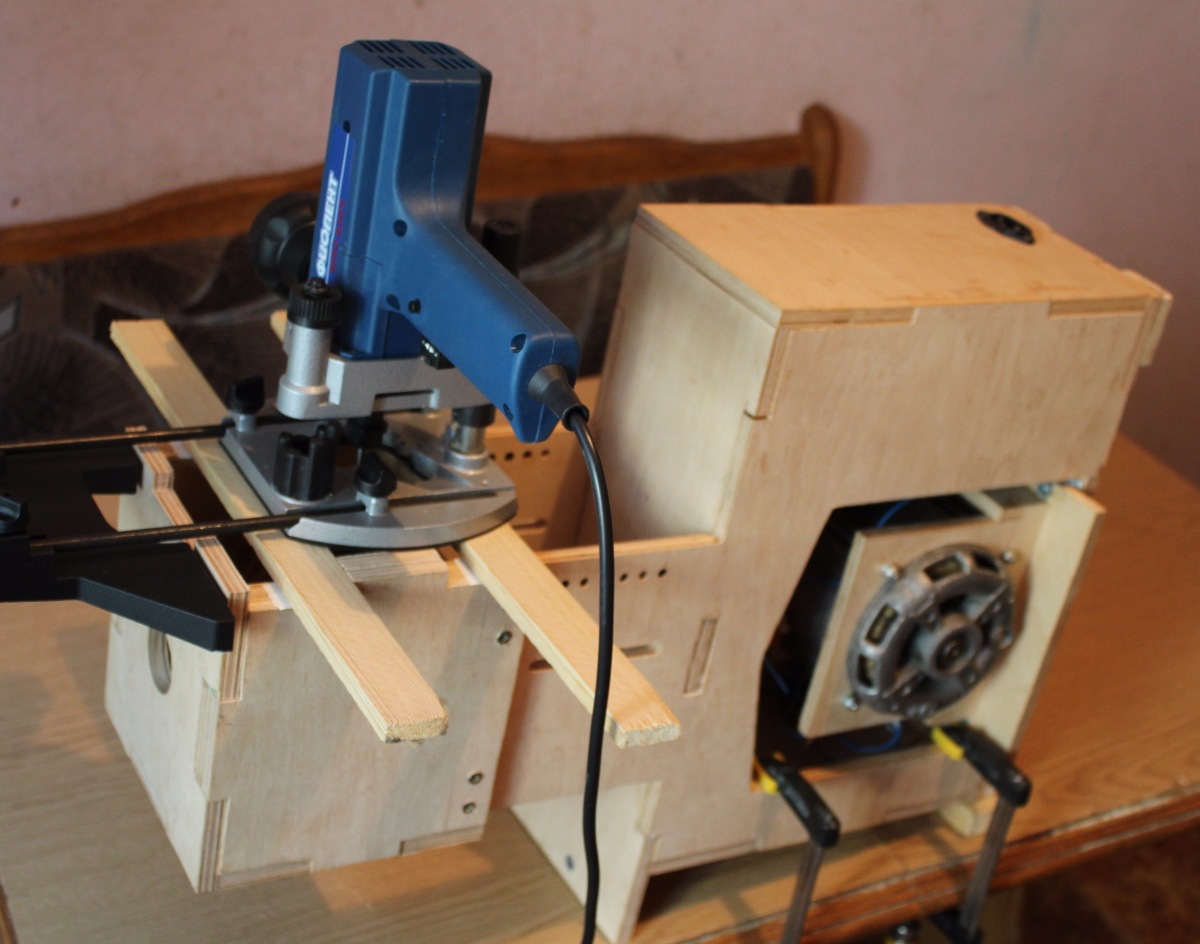

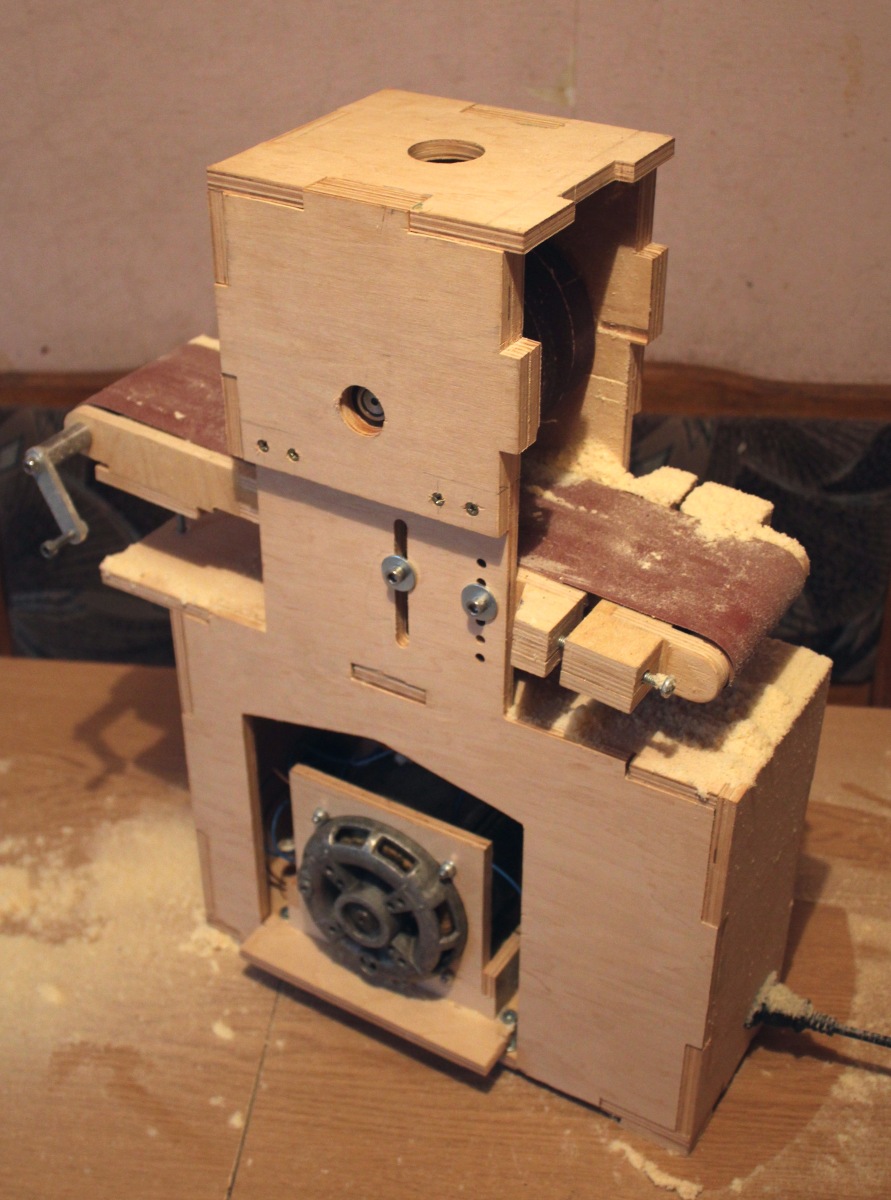

Tambor de molienda

Se ensambla por separado de la caja, unido a él por ocho tornillos. El tambor no es extraíble (en relación con su cuerpo), se implementa el reemplazo de la cinta. La almohadilla de lijado se une a la superficie del tambor con cinta de doble cara, los extremos se clavan con soportes (engrapadora).

Ensamblaje del tambor: anillos de madera contrachapada epoxi pegados al eje. Después de que la fresa manual dio cilindrica al tambor (con el motor de la máquina encendido). Vi esta recepción con los estadounidenses (¿canadienses?).

Después del montaje final y el ajuste, la superficie del tambor resultó paralela a la mesa de alimentación.

Asamblea de vivienda

La base de la caja es de madera contrachapada de 10 mm. Encolado - en PVA (D2). Electricista y motor montados en el interior. Dibujó cubiertas protectoras en el motor y la transmisión por correa después de ensamblar todo junto, en el lugar; no quería calcular los tamaños por adelantado. Pintó todo con pintura a base de agua (se puede usar para pintar superficies en locales residenciales).

También me gustaría detenerme en las manijas, volantes, volantes, extremidades y otros controles: son muy importantes y sin ellos, la conveniencia del trabajo disminuye enormemente.

Electricista

Doy el circuito eléctrico, de hecho consta de dos partes: arrancar el motor de inducción desde el condensador y la implementación clásica del folleto Start / Stop a través de un arrancador magnético. Es cierto, reemplacé el arrancador magnético con un relé electromecánico (el arrancador me pareció demasiado grande y chasqueó fuerte).

La conexión a una red de 220 voltios se implementa a través de un conector IEC (como en las fuentes de alimentación en computadoras estacionarias, por ejemplo). Esto le permite desconectar el cable cuando no es necesario. El exceso de cables no cuelga debajo de sus pies, se pueden almacenar por separado, cambiar la longitud requerida, etc.

Resultados, mediciones

La máquina como un todo resultó, las tareas que se le asignaron bien se pueden realizar. La precisión de procesamiento es suficiente (para estas tareas, para madera).

La extracción de polvo funciona bien, solo grandes piezas de polvo recogidas en grumos caen de la máquina (después de apagar la campana). El polvo más fino y dañino va directamente a la bomba de virutas.

Ventajas de diseño

- bajo peso de la máquina (en relación con las dimensiones de la pieza de trabajo)

- reconfiguración rápida al tamaño deseado

- ajuste conveniente del espesor de extracción por pasada

- precisión de procesamiento aceptable (error de 0,05 mm en una longitud de 200 mm)

- El suministro de la pieza de trabajo se realiza girando el mango (no es necesario empujar nada con un empujador, es posible completar la alimentación automática en el futuro)

- mantenibilidad, es posible reemplazar / mejorar elementos individuales (motor, tambor de rectificado) sin realizar cambios drásticos en el diseño.

Fallas de diseño

- no implementado autoalimentación en blanco

- sin sujeción de la pieza de trabajo a la mesa (a la cinta de transporte)

- la potencia del motor no es suficiente para un rectificado brusco

- el ancho máximo de la pieza de trabajo es pequeño

- reemplazo prolongado de la banda de lijado, no hay función de extracción / instalación rápida del tambor

Críticas y sugerencias

Las críticas, comentarios y sugerencias en su conjunto y sobre elementos individuales son bienvenidos. Bienvenidos a los comentarios.