La idea de cruzar productos electrónicos y joyas es muy antigua. Por lo tanto, cuando la recordamos, la búsqueda arrojó una gran cantidad de trabajos sobre este tema. Es cierto, a menudo, la joyería electrónica significaba joyería hecha de electrónica: piezas de un tablero revestido de epoxi, elementos, colgantes, microcircuitos. Queríamos hacer decoraciones LED. No es como en los juguetes chinos que se venden en cada esquina, porque todo es poco interesante en ellos: hay varios programas de flasheo que se pueden cambiar con un botón, pero algo más complicado e interesante. Por ejemplo, las luces de marcha que responden a la luz ambiental, se iluminan más en la oscuridad y se atenúan en la luz. O parpadeando al ritmo de la música circundante. O cambiando de color dependiendo de la temperatura alrededor. O mostrar la frecuencia cardíaca del usuario. En otras palabras, queríamos algún tipo de reacción activa. Debo decir de inmediato: resultó algo como esto:

Advertencia: este artículo fue escrito principalmente para especialistas no técnicos, por lo tanto, tiene algunas simplificaciones que pueden causar la desaprobación de los ingenieros. Siéntase libre de expresarlos.

Advertencia: este artículo fue escrito principalmente para especialistas no técnicos, por lo tanto, tiene algunas simplificaciones que pueden causar la desaprobación de los ingenieros. Siéntase libre de expresarlos.Por lo tanto, se formaron los requisitos para la parte electrónica:

- debe haber varios LED controlados (controlados, esto significa que no solo podemos encender y apagar su brillo, sino también controlar su brillo y, lo que es más importante, su color);

- se requiere al menos un sensor: un sensor de luz, un sensor de temperatura o un micrófono. Los sensores de frecuencia cardíaca se han pospuesto hasta ahora: requieren un acercamiento directo al cuerpo (por lo tanto, su brazalete de ejercicio es inútil a este respecto si lo coloca encima de la camisa);

- El control debe ser programable. Esto significa que en cualquier momento podemos cambiar la lógica de control de los LED a una más adecuada para el entorno de la decoración terminada, por ejemplo, si los colores fríos prevalecen en la decoración, entonces hacer que el brillo sea apropiado;

- el dispositivo debe ser compacto y liviano, porque los objetos pesados limitan en gran medida la posibilidad de su uso;

- El circuito debe ser alimentado por baterías o baterías que se pueden comprar en cualquier esquina, para la comodidad del consumidor.

Habiendo arreglado estos requisitos, comenzamos a pensar seriamente. Como cualquier tarea técnica, esta tenía muchas soluciones.

Por ejemplo, podríamos tomar un constructor estándar como

LiliPad o

Adafruit GEMMA , creado solo para estos fines. Si observa ejemplos de GEMMA, puede ver una gran cantidad de proyectos similares con LED, incluso hay pendientes. Desafortunadamente, el diseñador se adapta muy bien en la etapa de prototipo, cuando el dispositivo debe ensamblarse a partir de tierra y palos para verificar si funciona, pero, por desgracia, no es absolutamente adecuado para ninguna serie pequeña: los conectores adicionales, las conexiones y la construcción en general interfieren . Bueno, el costo del diseñador y sus partes (y recordamos que todavía necesitamos LED y sensores) también juega desagradablemente con el costo del producto final, no en la dirección más interesante para el comprador. Por lo tanto, los diseñadores son una buena opción, pero dan lugar a una gran cantidad de preguntas.

Una alternativa es desarrollar la parte electrónica como un todo e independientemente. Este camino es más simple (ya que podemos dejar solo lo que se necesita) y difícil (porque crear un dispositivo programable incluso para nuestra tarea aparentemente simple tiene muchas trampas y soluciones de compromiso). Por supuesto, al ver una oportunidad tan maravillosa para estirar algunas partes del cuerpo, no pudimos pasar.

Aquí, probablemente, vale la pena hacer una breve excursión a la fabricación de productos electrónicos y cómo sucede esto.

Cómo hacer electrónica en tus dedosPrimero, se forman la idea y los requisitos para el dispositivo (bueno, lo que ya hemos hecho). Luego, estos requisitos se discuten con especialistas en electrónica y se aclaran conjuntamente: el proyecto está repleto de detalles y matices.

Se dibuja un diagrama esquemático del dispositivo: cómo se deben conectar los componentes electrónicos entre sí para poder trabajar juntos. El esquema se verifica en la práctica: a partir de los medios disponibles y el primer dispositivo se ensambla en el cableado. Si funciona, significa que el esquema original era correcto y puede seguir adelante.

Una vez que tenemos un diagrama de circuito probado del dispositivo, comienza la parte más interesante: el diseño de la PCB, es decir una pieza de PCB con pistas en las que se sueldan componentes electrónicos. Por supuesto, puede hacer todo en el cableado, pero será lento, aburrido y extremadamente poco confiable. Además, la tecnología moderna ha alcanzado tal proliferación que es posible producir una placa de circuito impreso con calidad industrial por muy poco dinero. Sin embargo, todavía lo veremos. Diseñar una placa de circuito impreso es mostrar cómo organizaremos los elementos y cómo se interconectarán. O, simplemente, necesitamos volver a dibujar el diagrama del circuito maravillosamente y teniendo en cuenta las dimensiones físicas reales de las partes.

Simplemente diseñar una placa de circuito impreso (en jerga profesional - "diluir") no es suficiente, todavía necesita prepararla para la producción, es decir generar el conjunto correcto de documentos, que incluye la apariencia del resultado, el esquema de pistas conductoras, el esquema de perforación y metalización. Por lo general, incluso los ingenieros experimentados no lo obtienen de inmediato, especialmente cuando el dispositivo no es simple. Estos archivos (en formato Gerber) se transfieren a producción. Mientras se libera la placa de circuito impreso, hay una compra de elementos que se le soldarán. En un lenguaje profesional, la lista de dichos elementos se llama BoM (de la Lista de materiales en inglés, una lista de componentes).

Después de recibir la placa de circuito impreso y comprar todos los componentes necesarios, los elementos se montan en la placa, que puede ser manual (generalmente utilizada para tiradas pequeñas de hasta mil copias) o automática (con máquinas especiales para lotes grandes). La instalación manual se parece a un ingeniero con un soldador, que simplemente suelda los elementos a la placa de acuerdo con el esquema que se le proporcionó.

Una vez completada la instalación, el dispositivo se programa (si contiene microchips que lo permiten) y se prueba, es decir, Se verifica su operatividad y resistencia a diversas influencias externas. Si el dispositivo ha pasado todas las pruebas, se reconoce que está operativo y se transfiere más al paquete (es decir, a su colocación en una caja) o para su posterior procesamiento (como en nuestro caso). Si no, diagnostican las causas, reparan, vuelven a probar y lo rechazan permanentemente o lo transmiten.

En general, el proceso de fabricación de productos electrónicos no es el más simple y trivial. Si está decidido a seguir esta ruta, le recomendamos encarecidamente que obtenga el apoyo de ingenieros calificados en esta área, preferiblemente con experiencia en este asunto.

Entonces, tenemos una idea y hay requisitos. Queda por encarnarlos "en la glándula".

Las reflexiones sobre la cuestión dieron lugar a una gran cantidad de dudas:

- Los LED son elementos bastante "glotones", ya que son fuentes de luz. Los LED controlados son tres veces "hambrientos", porque en esencia son tres LED diferentes combinados en una carcasa (componentes de color rojo, verde y azul). Y, como recordamos, queríamos un dispositivo compacto, es decir, para una batería grande, simplemente no tenemos espacio;

- La batería y la energía son el cuello de botella del proyecto en su conjunto. Permítame recordarle que, de acuerdo con el plan, además de los LED, debe haber sensores y un circuito de control de incandescencia que también consuman energía eléctrica. Y es poco probable que el comprador esté satisfecho si sus joyas funcionarán durante varios minutos y luego requieren un cambio de baterías;

- el dispositivo debe ser programable, es decir debemos poder controlar el brillo en el nivel del programa. Que automáticamente requiere un dispositivo microprocesador llamado microcontrolador. Este es un chip al que puede conectar tanto LED como sensores. En su interior hay un simple microprocesador y memoria, que le permite escribir un programa para controlar todos los dispositivos conectados. Y este microcontrolador, como se desprende de los párrafos anteriores, debe consumir muy poca energía eléctrica, para no condenar al usuario a un cambio constante de baterías;

- Como hay tantos sensores diferentes, se decidió centrarse en uno solo: el sensor de luz. Se utiliza un fotorresistor como tal sensor, que funciona de acuerdo con este principio: si la luz cae sobre él, entonces su resistencia disminuye, si está en la oscuridad, aumenta. Este es un sensor simple, al conectarlo a la entrada del microcontrolador, obtenemos un dispositivo para medir la iluminación. Mirando hacia el futuro, diré que hay sensores de temperatura y sonido que funcionan de acuerdo con los mismos principios y pueden reemplazar la fotorresistencia sin hacer cambios significativos en el circuito final;

- la placa de circuito impreso en la que se realizará la instalación debe ser redonda o con esquinas biseladas; nuevamente, por razones estéticas, no hay tantas decoraciones rectangulares y cuadradas.

Entonces, profundizamos en la búsqueda, clasificamos las combinaciones y como resultado obtenemos una solución que nos satisface:

- potencia: una batería CR2032 estándar, también es una "tableta", del tamaño de una moneda de diez rublos. Proporciona 3 voltios, se almacena durante mucho tiempo, funciona en una amplia gama de temperaturas, es barato, se vende en cualquier supermercado. El soporte para tal batería es terriblemente simple y también muy económico;

- microcontrolador - Atmel Attiny85, compacto, de baja potencia, fácilmente programable, barato. Una ventaja adicional es que este chip tiene una entrada analógica (es decir, puede conectar un sensor allí sin circuitos adicionales) y una pequeña cantidad de patas (que en nuestro deseo de compacidad es una gran ventaja);

- Los LED son SK6812 mini, que son de 3,5 mm por 3,5 mm. Nos pareció que los LED ordinarios de cinco milímetros serán muy generales y muy glotones para este circuito. Además, generalmente se suministran con un voltaje de 5 voltios, y nuestra batería proporciona solo 3 voltios, es decir, para trabajar, necesitaría usar un convertidor, que no quería

- un fotorresistor es un sensor de luz, uno tradicional, que se utiliza en cámaras e intercomunicadores para determinar el inicio de la noche.

Una vez que hayamos decidido los componentes, descargue la documentación del controlador y los LED y sumérjase en el estudio. Aparecen matices: los LED están conectados en serie, "por tren" y controlados por un cable, en el que el controlador debe formar una señal de una manera especial, en términos generales, enviar una cierta secuencia de números, cada uno de los cuales significará con qué intensidad se enciende cada uno de los LED incorporados (y nosotros recuerda que en un caso tenemos tres de ellos: rojo, verde y azul). Es decir necesitamos enviar secuencialmente el brillo de rojo, verde y azul para el primer LED, luego para el segundo, luego para el tercero y así sucesivamente, dependiendo de cuántos de ellos estén encendidos en serie. Si vio tiras de LED en tiendas de construcción que brillan con todos los rayos del arco iris, entonces sepa que funcionan aproximadamente por el mismo principio.

Además de controlar estos LED, se requiere protección contra interferencias, que requerirá un condensador para cada LED. Además, se requiere el mismo condensador de interferencia para el microcontrolador.

Además, los LED, incluso en un diseño tan compacto, siguen siendo codiciosos de energía. Por lo tanto, su codicia debe ser limitada, y tenemos un limitador: la resistencia. Es decir Cada LED requiere una resistencia limitadora de corriente adicional. Es curioso que durante el desarrollo del producto resultó que estas resistencias no ayudan mucho, pero cuánto dañan: con el número de LED más de cuatro, hubo una falta de corriente y tuve que cambiarlos a cero ohmios, es decir. puentes comunes para que los LED funcionen correctamente. En versiones posteriores del esquema, los eliminamos por completo.

La fotorresistencia también requería una resistencia adicional que actuara como un divisor de voltaje. Puede encontrar ejemplos completos de esquemas de conexión si conduce en el motor de búsqueda "conexión arduino de un fotorresistor".

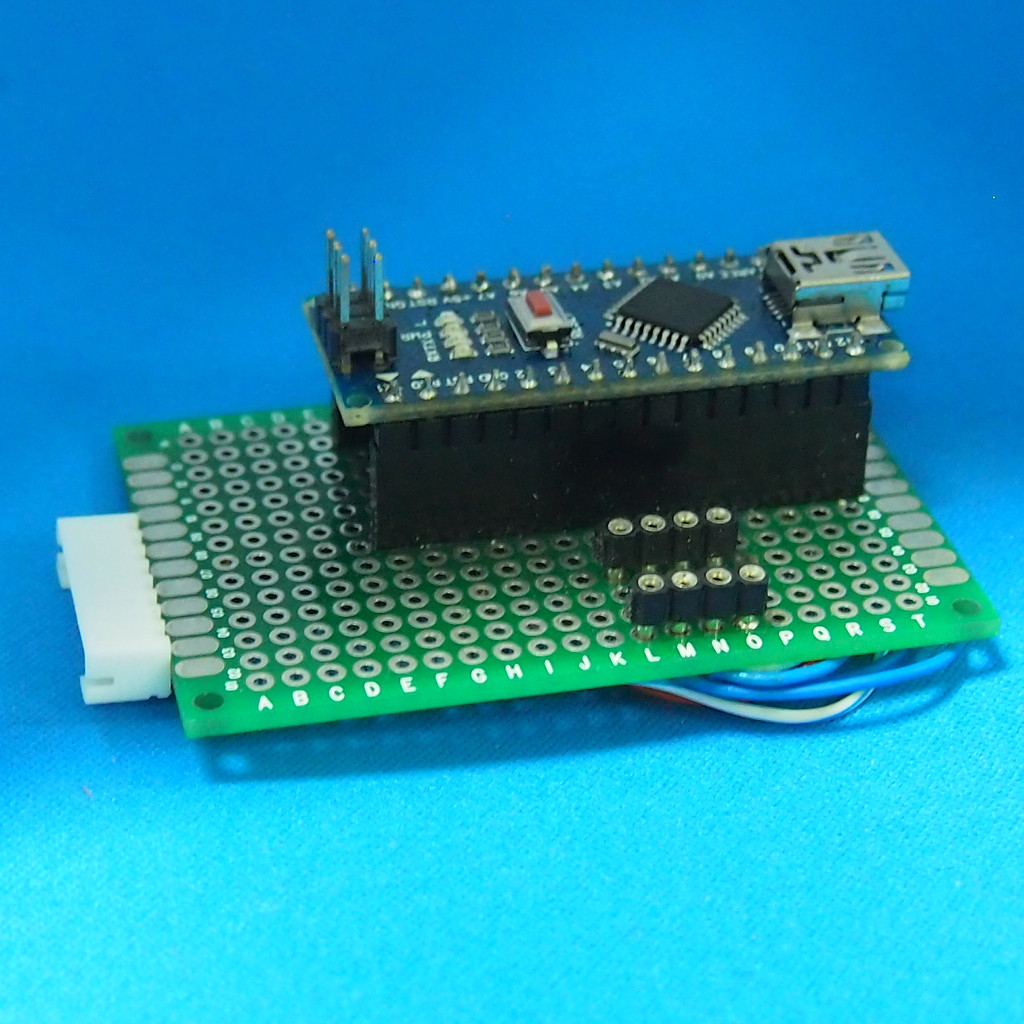

Por separado, vale la pena mencionar para programar el microcontrolador: para cargar el firmware (código de programa en forma binaria) en Attiny85, se requiere un dispositivo especial: un "programador". Afortunadamente, se ensambla sobre la base del diseñador electrónico Arduino (que incluye a su hermano mayor, también un microcontrolador Atmel, pero más serio), que se puede comprar en cualquier tienda electrónica o en China por poco dinero.

Y, por último, el cambio: no queremos que el usuario inserte y extraiga constantemente la batería.

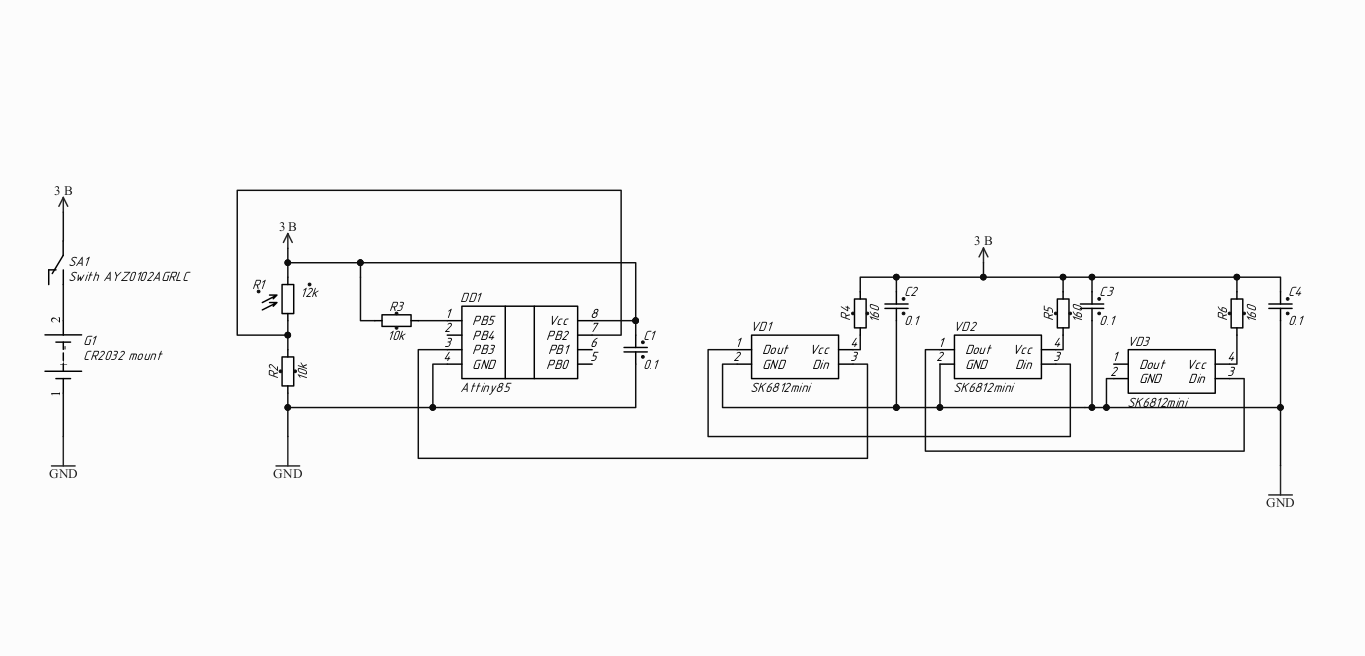

Sin embargo, a pesar de todo lo anterior, el diagrama del circuito resultó ser simple en comparación con la mayoría de los dispositivos domésticos (lo más probable es que su flujo térmico sea más complicado en electrónica que nuestro circuito):

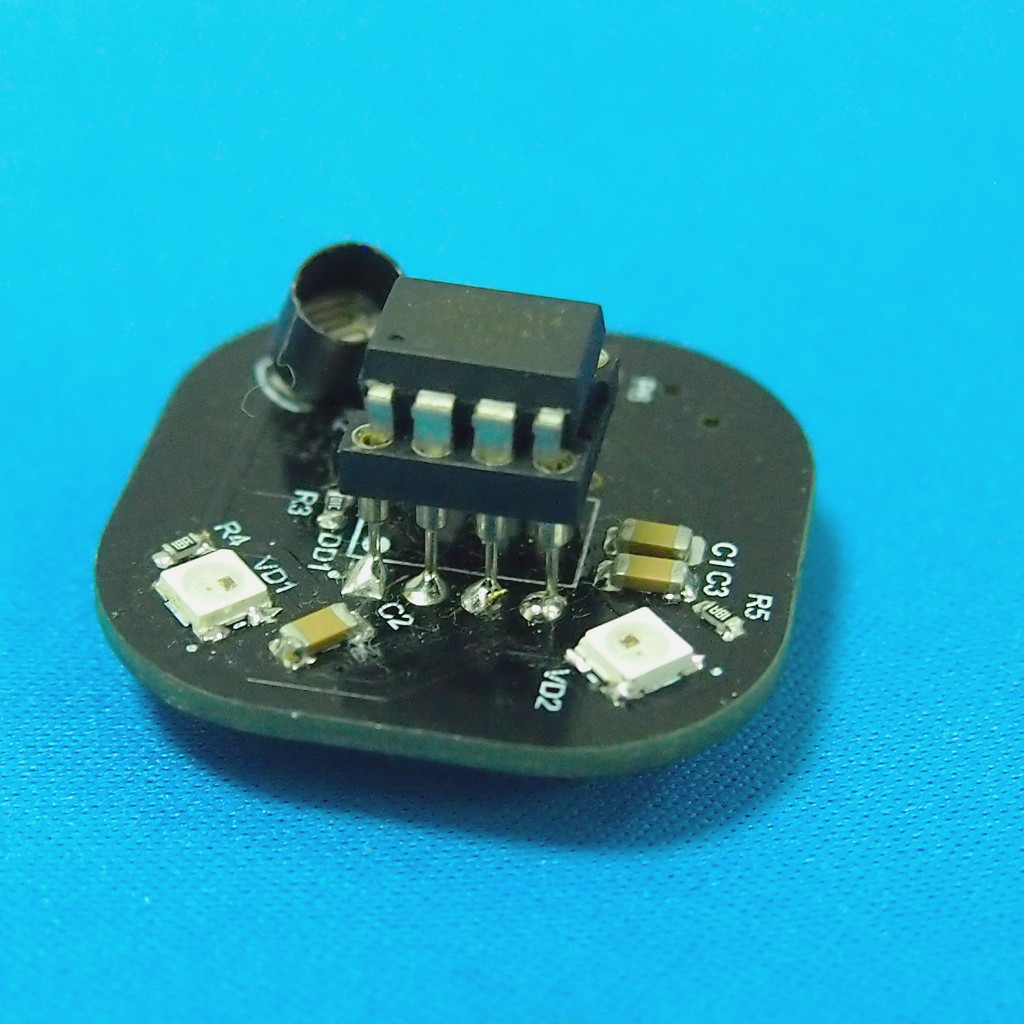

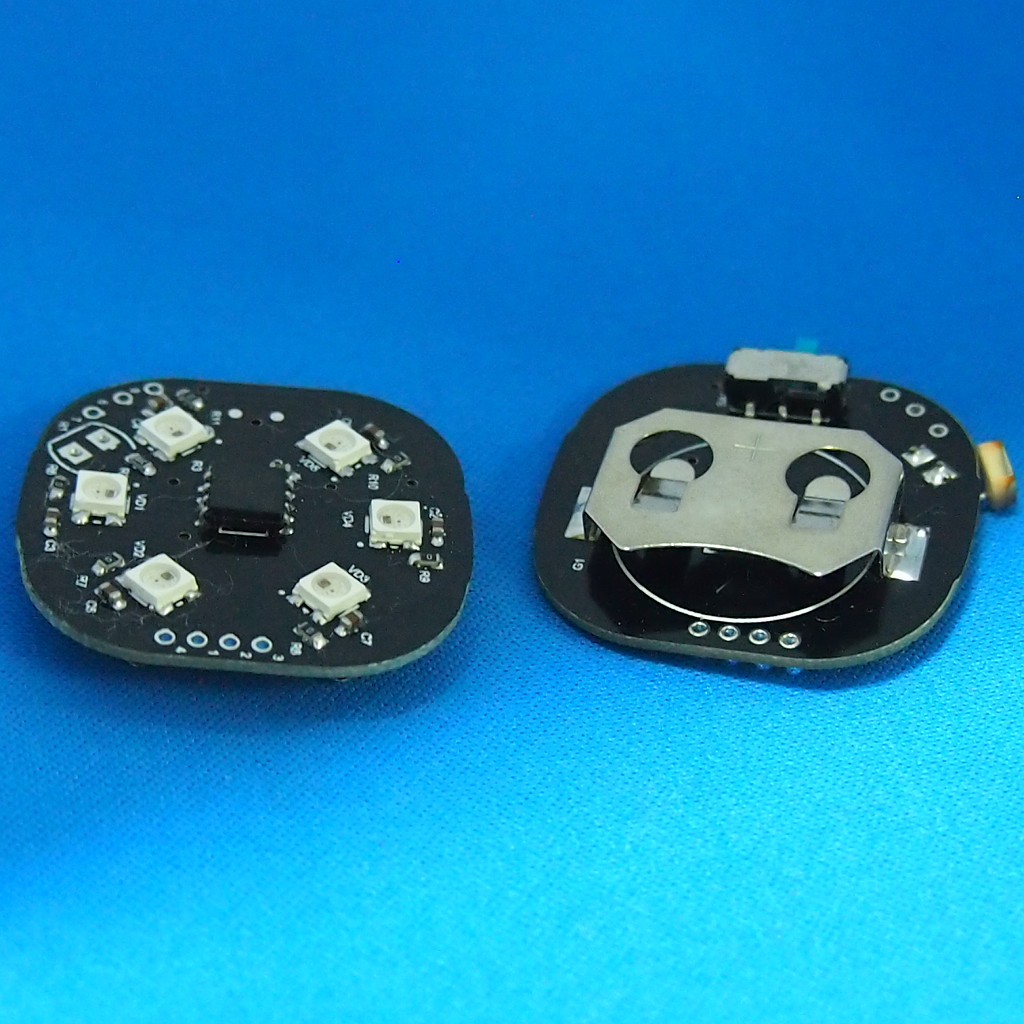

Como resultado, obtuvimos un dispositivo que tiene dimensiones ligeramente más grandes que una batería de tableta normal. En realidad, la batería y el interruptor se colocan en un lado, los LED, el microcontrolador y el sensor de luz en el otro. Dado que los LED también pueden afectar el sensor de luz ubicado cerca (por ejemplo, enciéndalo para que suponga que el círculo es ligero, aunque de hecho todavía puede haber esa oscuridad), se decidió montarlo con la capacidad de doblarlo en un plano perpendicular a la dirección resplandor

Como resultado del cableado, obtuvimos una placa de circuito impreso bastante simple. Antes de realizar el cableado, verificamos el circuito y resultó que funcionaba, aunque con una advertencia: lo probamos en una fuente de alimentación constante, no en una batería, por lo que el temor de que una batería tan pequeña dure por un corto tiempo se mantuvo hasta el momento en que soldamos los primeros dispositivos.

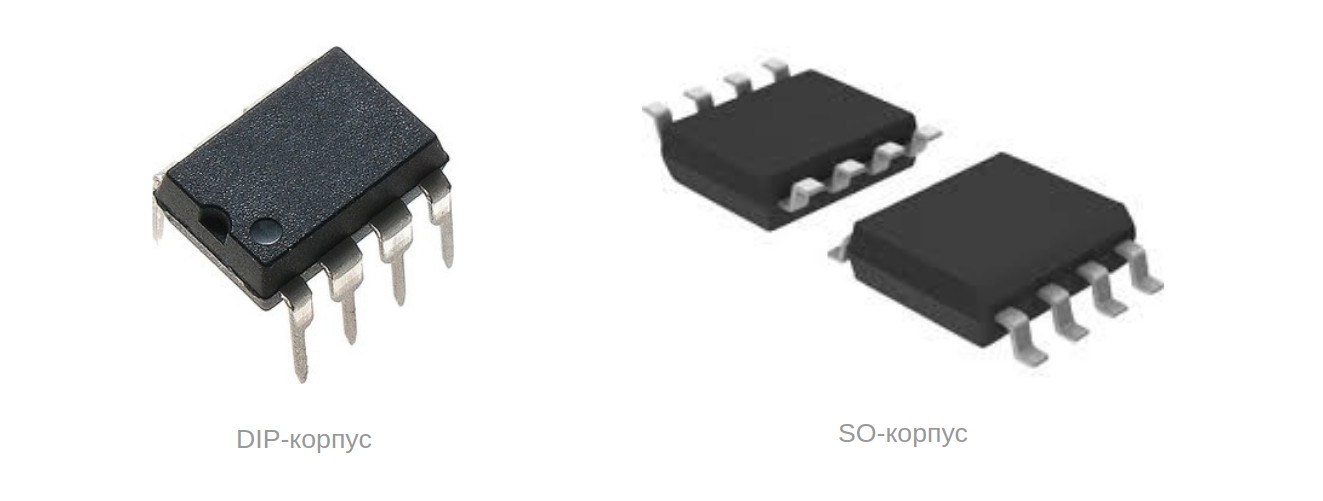

Entonces, el circuito está hecho, la junta está divorciada. Y luego el primer compromiso: el hecho es que los microcontroladores Attiny85 están disponibles en dos tipos de casos: DIP (estos son microcircuitos clásicos con patas de clavija que probablemente vio al comienzo de la propagación de la electrónica y los dispositivos simples) y SO (estos son microcircuitos planos, pequeño y compacto, que no requiere agujeros adicionales para soldar y montado en la parte superior de la placa mediante soldadura). En el momento del diseño, el componente SO de nuestro proveedor era más costoso y, lo más importante, no estaba disponible. Por lo tanto, tomamos la versión DIP, pero con la expectativa de que primero la programemos, y luego muerdamos suavemente las patas y la sueldemos como SO, directamente a la placa. Esto introdujo un riesgo tecnológico adicional: cambiar el firmware de esta opción después de soldar el microcontrolador en la placa no sería una tarea muy trivial, pero ¿a quién no le gustan las dificultades?

Pedimos tableros en China, allí se depuró este proceso y comenzamos a ensamblar los componentes. Los LED y los soportes de la batería también se pidieron en China, o no estaban en el mercado local o costaban dinero indecente. El resto fue comprado en el supermercado electrónico más cercano. Los microcontroladores también se podían pedir en China, pero una gran cantidad de comentarios negativos y nuestra propia experiencia triste (cuando los componentes enviados no proporcionaron una calidad lo suficientemente buena) nos impidieron dar ese paso. Por lo tanto, cuando recibimos las placas de circuito impreso terminadas, todo el BoM estaba en nuestras manos. Incluso queda tiempo para soldar lentamente el programador para microcontroladores.

Después de recibir las placas, soldamos un dispositivo de prueba. Dado que el programa para el microcontrolador se pospuso hasta que se recibió el dispositivo terminado (y eso fue correcto, explicaré por qué un poco más tarde), no soldamos el microcontrolador "para siempre", sino que hicimos una almohadilla de transición en la que el microcircuito se puede insertar en el cartucho como una bombilla. Como se esperaba, el dispositivo no funcionó. Al observar de cerca el dispositivo (durante un par de horas), encontramos un error: los LED no estaban soldados correctamente. El hecho es que al instalar microchips y elementos con una gran cantidad de patas, es muy importante no confundir estas patas y colocar el elemento correctamente. Para hacer esto, los ingenieros en la marca en la placa de circuito impreso usan una llave, una imagen de un punto que debe coincidir con la misma en el cuerpo del chip. Como resultado, el proceso de soldadura de un elemento así se ve así: combinamos las teclas, soldamos una pata y soldamos todas las demás. Confundir la clave generalmente está lleno de consecuencias negativas: el autor de estas líneas empujó de alguna manera el microcontrolador hacia el programador en el lado equivocado, después de cinco segundos olía a frito en el aire, y el dedo que tocó el chip recibió una quemada en forma de caja. Afortunadamente, nadie más resultó herido y, después de enfriarse, el microcontrolador también siguió funcionando.

Entonces, al diseñar nuestra placa, aplicamos una descripción propia para los LED (los SK6812 de tres milímetros son bastante raros que WS2812) y se confundió con una llave de manera segura. Como resultado, durante la instalación, la tecla LED debe estar en el otro lado en relación con la tecla marcada en la placa.

El tablero de prueba fue con seguridad a la chatarra.La segunda muestra de prueba ya se creó teniendo en cuenta este error. Ahora estábamos seguros de que nuestro circuito estaba operativo y empezamos a programar el firmware.Se veía así:- el microcontrolador se insertó en el programador;

- el firmware fue vertido en él;

- el chip fue removido e insertado en el dispositivo;

- se encendió la alimentación y se comprobó la operabilidad;

- todo se repitió al principio.

Observo que a veces durante el día esta operación tuvo que repetirse varias docenas de veces. Fue posible soldar el programador directamente al chip de la placa, pero, como recordará, no estamos buscando formas fáciles.También en la etapa de programación, se revelaron muchas cosas interesantes.Todo comenzó con el hecho de que ninguna de las bibliotecas estándar para trabajar con LED controlados funcionó. La razón no estaba en un lugar, sino en dos. En primer lugar, los intervalos de tiempo para codificar las señales de control estaban destinados a otros tipos de LED y no coincidían ligeramente con los indicados en la documentación para los nuestros. En segundo lugar, resultó que el microcontrolador en el caso de la energía de la batería funciona a una frecuencia más baja y, de forma predeterminada, puede reducirlo aún más para ahorrar energía (que lo hace cuando está en la batería), lo que nuevamente conduce a un cambio en los intervalos de tiempo para controlar los LED. Un par de horas en un abrazo con un osciloscopio ayudó a ajustar la biblioteca a los intervalos deseados, y media hora y algunos experimentos nos permitieron encontrar un comando que prohíbe que el microcontrolador cambie la frecuencia del trabajo.Como resultado de una batalla de mediano a largo, pudimos controlar normalmente los LED, iluminándolos con los colores que necesitábamos, y no en un orden completamente al azar.La segunda sorpresa presentó un sensor de luz. Después de programarlo, durante mucho tiempo no pudimos entender por qué no hubo reacción al cerrarlo con un dedo (es decir, atenuarlo completamente) de la palabra "completamente". La respuesta llegó después de unos días de mirar de cerca ejemplos de trabajo con tales sensores. Resultó que al configurar el puerto analógico al que se debía conectar el sensor, era necesario usar una numeración y al leer las lecturas, otra (sí, también recordé la broma "¡Guau, hay un error en un dígito, pero qué diferencia!") . Después de esta realización, todo funcionó como debería. El firmware fue escrito.Como nos enviaron no una, y no dos placas de circuito impreso, sino diez a la vez (una, como recordamos, fue eliminada), soldamos con alegría todas las demás.Resultó que la ley de los grandes números también funciona en pequeños lotes (aparecieron fallas de producción en dos de cada diez tableros), nuestros colegas chinos no hicieron suficientes conexiones eléctricas entre las capas frontal y posterior del tablero, y como resultado, nada funcionó debido a la falta de energía. Afortunadamente, esto se elimina fácilmente soldando los agujeros de la capa intermedia con el conductor.Los dispositivos se ensamblan, prueban y transfieren para su posterior procesamiento para dar la apariencia de una decoración terminada. De hecho, no pasamos más de una semana en todo el desarrollo, pero debido a distracciones para otras tareas y expectativas (tiempo libre, componentes, placas de circuito impreso), todo este proceso se extendió durante un intervalo de medio año.Si alguien está interesado, el código fuente y los materiales del proyecto se publican en Github.La historia no termina ahí. Después de la primera experiencia instructiva, hicimos varias versiones más del tablero.La segunda versión estaba en dos versiones: con seis LED en un círculo y cuatro (uno en el centro) y difería en que aquí usamos la codificación SO del chip. Pero aquí, hubo algunos excesos: al cablear la placa debido a la confusión en los nombres, se eligió el área de contacto incorrecta y, como resultado, las patas del chip para la instalación tuvieron que empujarse debajo de la carcasa. Además, sacaron los contactos para el firmware y los tres "tierra de señal de alimentación" para separar los sitios, para poder agregar más LED como elemento externo.

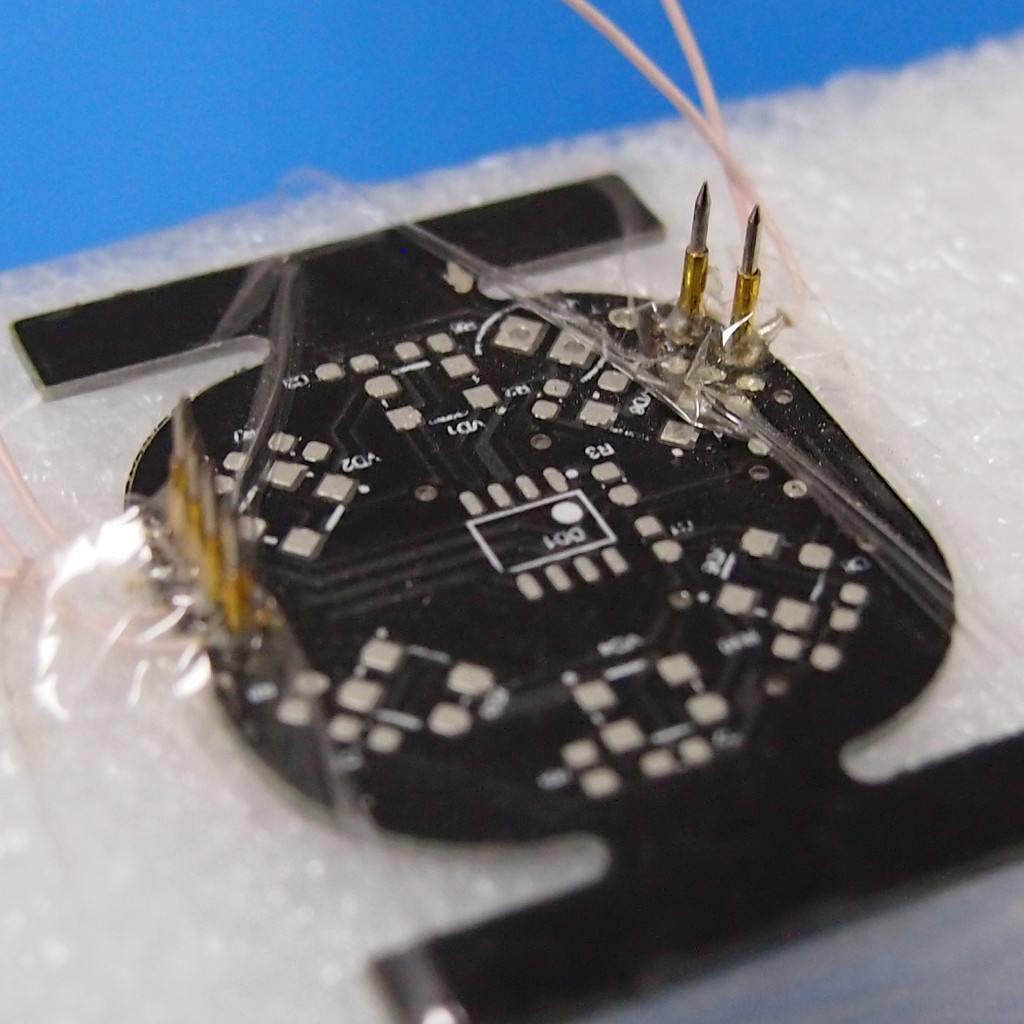

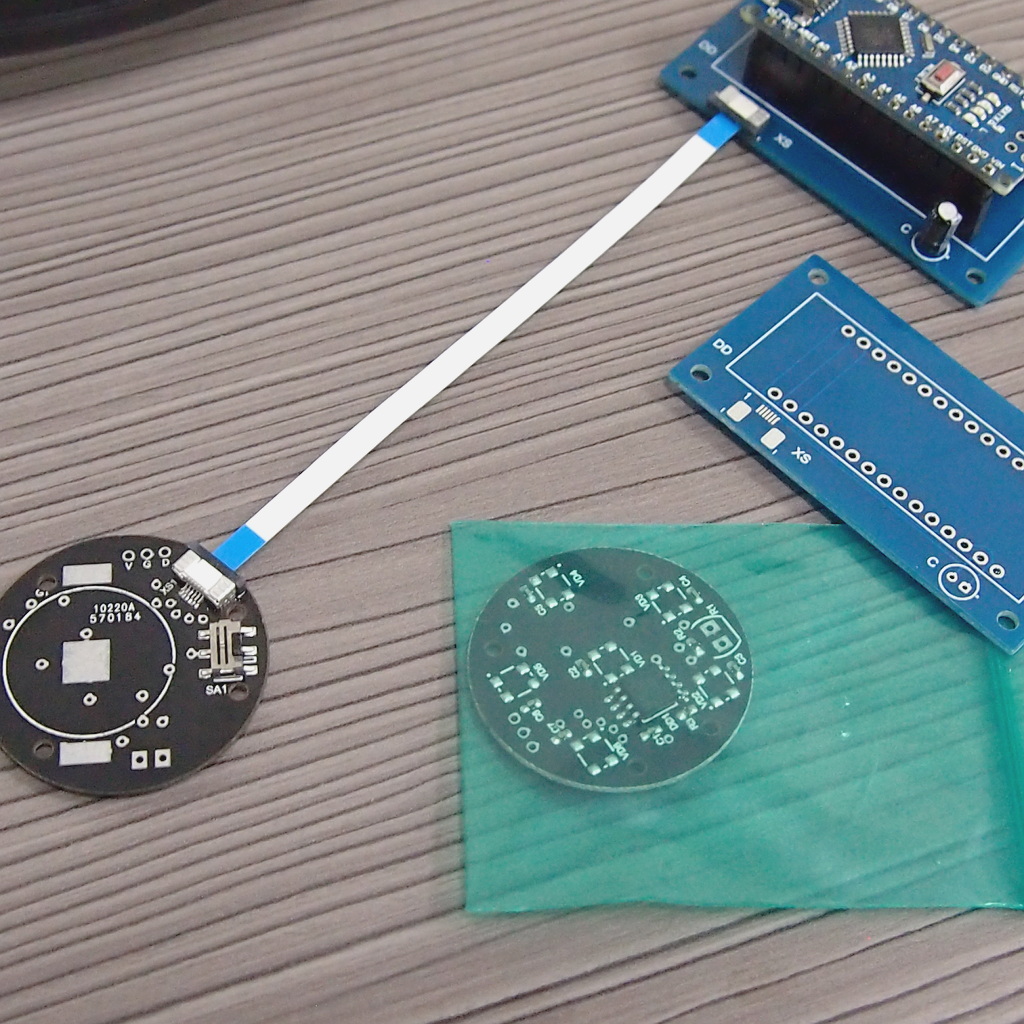

Observo que a veces durante el día esta operación tuvo que repetirse varias docenas de veces. Fue posible soldar el programador directamente al chip de la placa, pero, como recordará, no estamos buscando formas fáciles.También en la etapa de programación, se revelaron muchas cosas interesantes.Todo comenzó con el hecho de que ninguna de las bibliotecas estándar para trabajar con LED controlados funcionó. La razón no estaba en un lugar, sino en dos. En primer lugar, los intervalos de tiempo para codificar las señales de control estaban destinados a otros tipos de LED y no coincidían ligeramente con los indicados en la documentación para los nuestros. En segundo lugar, resultó que el microcontrolador en el caso de la energía de la batería funciona a una frecuencia más baja y, de forma predeterminada, puede reducirlo aún más para ahorrar energía (que lo hace cuando está en la batería), lo que nuevamente conduce a un cambio en los intervalos de tiempo para controlar los LED. Un par de horas en un abrazo con un osciloscopio ayudó a ajustar la biblioteca a los intervalos deseados, y media hora y algunos experimentos nos permitieron encontrar un comando que prohíbe que el microcontrolador cambie la frecuencia del trabajo.Como resultado de una batalla de mediano a largo, pudimos controlar normalmente los LED, iluminándolos con los colores que necesitábamos, y no en un orden completamente al azar.La segunda sorpresa presentó un sensor de luz. Después de programarlo, durante mucho tiempo no pudimos entender por qué no hubo reacción al cerrarlo con un dedo (es decir, atenuarlo completamente) de la palabra "completamente". La respuesta llegó después de unos días de mirar de cerca ejemplos de trabajo con tales sensores. Resultó que al configurar el puerto analógico al que se debía conectar el sensor, era necesario usar una numeración y al leer las lecturas, otra (sí, también recordé la broma "¡Guau, hay un error en un dígito, pero qué diferencia!") . Después de esta realización, todo funcionó como debería. El firmware fue escrito.Como nos enviaron no una, y no dos placas de circuito impreso, sino diez a la vez (una, como recordamos, fue eliminada), soldamos con alegría todas las demás.Resultó que la ley de los grandes números también funciona en pequeños lotes (aparecieron fallas de producción en dos de cada diez tableros), nuestros colegas chinos no hicieron suficientes conexiones eléctricas entre las capas frontal y posterior del tablero, y como resultado, nada funcionó debido a la falta de energía. Afortunadamente, esto se elimina fácilmente soldando los agujeros de la capa intermedia con el conductor.Los dispositivos se ensamblan, prueban y transfieren para su posterior procesamiento para dar la apariencia de una decoración terminada. De hecho, no pasamos más de una semana en todo el desarrollo, pero debido a distracciones para otras tareas y expectativas (tiempo libre, componentes, placas de circuito impreso), todo este proceso se extendió durante un intervalo de medio año.Si alguien está interesado, el código fuente y los materiales del proyecto se publican en Github.La historia no termina ahí. Después de la primera experiencia instructiva, hicimos varias versiones más del tablero.La segunda versión estaba en dos versiones: con seis LED en un círculo y cuatro (uno en el centro) y difería en que aquí usamos la codificación SO del chip. Pero aquí, hubo algunos excesos: al cablear la placa debido a la confusión en los nombres, se eligió el área de contacto incorrecta y, como resultado, las patas del chip para la instalación tuvieron que empujarse debajo de la carcasa. Además, sacaron los contactos para el firmware y los tres "tierra de señal de alimentación" para separar los sitios, para poder agregar más LED como elemento externo. Además, se reveló otro inconveniente desagradable: el maestro me pidió que hiciera el tablero perfectamente redondo (en nuestra versión, se parecía más a un rectángulo con esquinas redondeadas). Lo hicieron al verificar simultáneamente la industria china para la producción de placas de circuito más delgadas de un milímetro de espesor. El resultado fue completamente satisfactorio: al reemplazar los soportes con los diseñados para las baterías CR2016, obtuvimos una plataforma aún más liviana, de la que ya puede hacer, por ejemplo, aretes.Para el firmware de estos dispositivos, se utilizó el programador a la "granja colectiva" en el pin pogo. Al final resultó que, el procedimiento de carga de firmware seguía siendo no trivial: era necesario presionar la placa firmemente contra los pines, lo que no fue posible de inmediato la primera vez.

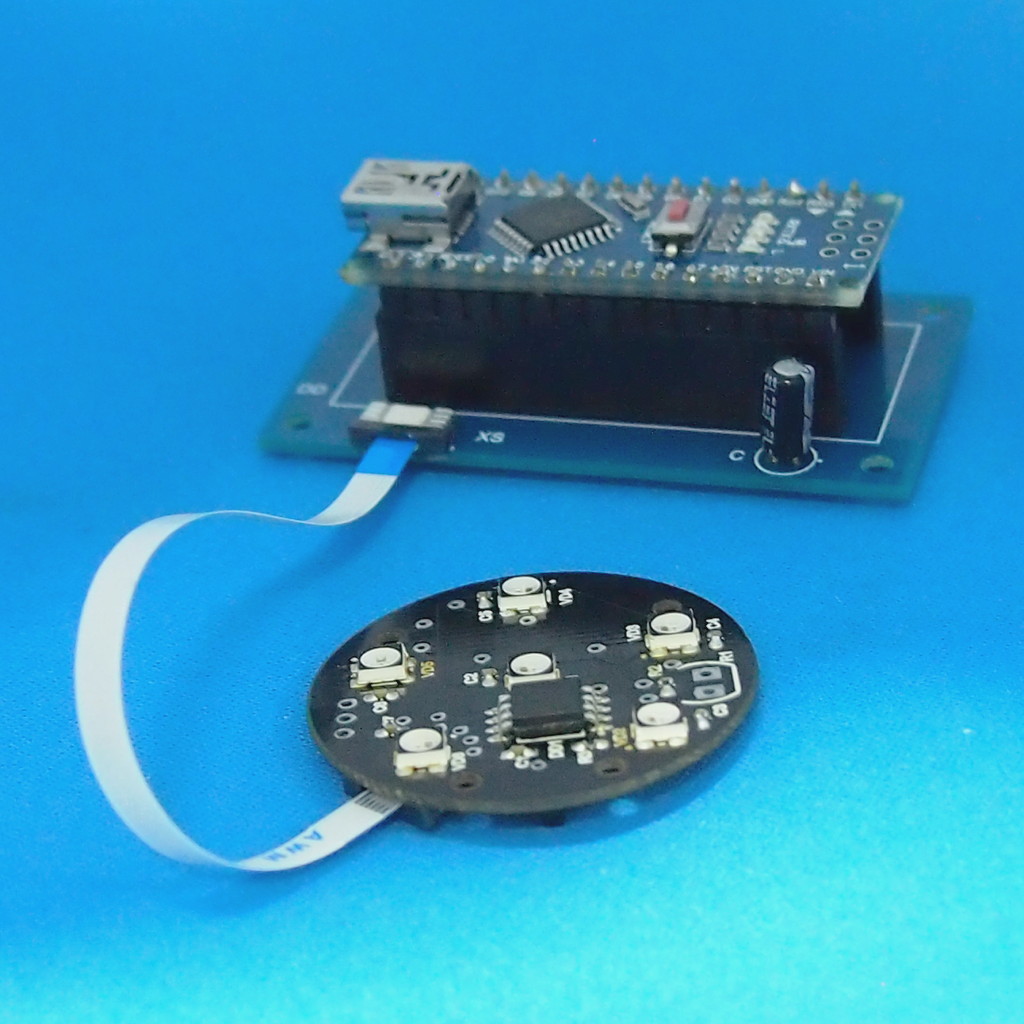

Además, se reveló otro inconveniente desagradable: el maestro me pidió que hiciera el tablero perfectamente redondo (en nuestra versión, se parecía más a un rectángulo con esquinas redondeadas). Lo hicieron al verificar simultáneamente la industria china para la producción de placas de circuito más delgadas de un milímetro de espesor. El resultado fue completamente satisfactorio: al reemplazar los soportes con los diseñados para las baterías CR2016, obtuvimos una plataforma aún más liviana, de la que ya puede hacer, por ejemplo, aretes.Para el firmware de estos dispositivos, se utilizó el programador a la "granja colectiva" en el pin pogo. Al final resultó que, el procedimiento de carga de firmware seguía siendo no trivial: era necesario presionar la placa firmemente contra los pines, lo que no fue posible de inmediato la primera vez. La apoteosis del desarrollo de esta rama de la plataforma fue la tercera y última versión. En él, los contactos para el firmware se mostraban en un cable flexible separado, se ordenó una placa adicional para el programador. En esta iteración, evaluamos el servicio Seeedstudio PCBA, que fabricaba placas de circuito impreso para nosotros: la industria china vino con las placas instaladas con la mayoría de los elementos, soldamos el conector de contacto para el programador, el soporte de la batería, el fotorresistor y los LED en su lugar; no se encontraron (excepto el fotorresistor) en Componentes disponibles para la instalación.El resultado se parece a esto:

La apoteosis del desarrollo de esta rama de la plataforma fue la tercera y última versión. En él, los contactos para el firmware se mostraban en un cable flexible separado, se ordenó una placa adicional para el programador. En esta iteración, evaluamos el servicio Seeedstudio PCBA, que fabricaba placas de circuito impreso para nosotros: la industria china vino con las placas instaladas con la mayoría de los elementos, soldamos el conector de contacto para el programador, el soporte de la batería, el fotorresistor y los LED en su lugar; no se encontraron (excepto el fotorresistor) en Componentes disponibles para la instalación.El resultado se parece a esto:

en general, el proyecto resultó ser interesante. Al final resultó que, incluso las cosas aparentemente simples pueden ocultar matices bastante complejos en el interior, lo que se demostró claramente.

en general, el proyecto resultó ser interesante. Al final resultó que, incluso las cosas aparentemente simples pueden ocultar matices bastante complejos en el interior, lo que se demostró claramente.