La soldadura es un proceso lento y peligroso, por lo que las grandes empresas comienzan a introducir sistemas robóticos en sus plantas, rechazando la mano de obra. Por ejemplo, DiKom y Lenmontazh actuaron, reemplazando soldadores humanos con robots Kawasaki.

Kawasaki Robotics es una empresa japonesa de robótica que fabrica y suministra robots industriales. Más de 100 mil robots están instalados en varios complejos de producción en Europa, Asia, América, África, Rusia y Medio Oriente.Según Carsten Stumpf, gerente general de marketing y ventas de Kawasaki Robotics Europe,

es mejor confiar el trabajo simple

al robot , y la persona debe ser creativa.

“Creemos que los robots deberían coexistir con los humanos. El área más prometedora en robótica, para mí, es la creación de robots con fácil aprendizaje ”, dijo Karsten.

Spray robots y el proyecto internacional ITER

Objetivo: rociar un recubrimiento de cobre sobre las superficies de contacto planas de los neumáticos de aluminio para el proyecto internacional ITER (International Thermonuclear Experimental Reactor).

Contratista: empresa innovadora "Acton" encargada por el Instituto de Investigación de Equipos Electrofísicos que lleva el nombre D.V. Efremova.

Cómo se hace esto: Acton construyó un complejo robótico que consta de un controlador Aries, una cámara de pulverización, un robot Kawasaki RS006L y un controlador Kawasaki E01.

El robot en sí es un "brazo" mecánico, al final del cual se instala un rociador dinámico de gas. Tiene 6 grados de libertad, se extiende 1,6 m de longitud, tiene una capacidad de carga de 6 kg y el peso del dispositivo en sí es de 150 kg.

Kawasaki E01 es un nuevo controlador universal con el que se controla y programa el robot.

Detalles del proyecto“La máquina no consume mucha energía en comparación con el equipo de soldadura o el equipo de pulverización. El consumo máximo de RS006L es de 5.6 kVA en el momento del arranque: los robots se encienden y los condensadores del controlador comienzan a cargarse. En el futuro, trabaja en un modo más "silencioso" en términos de consumo de energía ", explicó Roman Timofeev, representante de Robowizard , el distribuidor oficial de Kawasaki Robotics en Rusia.

ITER es un proyecto internacional para crear un reactor termonuclear experimental, que se está implementando en Francia. Participan científicos de la UE, China, Corea, Estados Unidos, Japón y Rusia.

Fabricación de muebles para DiCom

Objetivo: ampliar la línea de modelos de soportes de herramientas y mejorar la calidad del producto.

Contratista: FAM Robotics, por orden de DiCom, es un fabricante de muebles y estanterías de metal.

Cómo se hace esto:

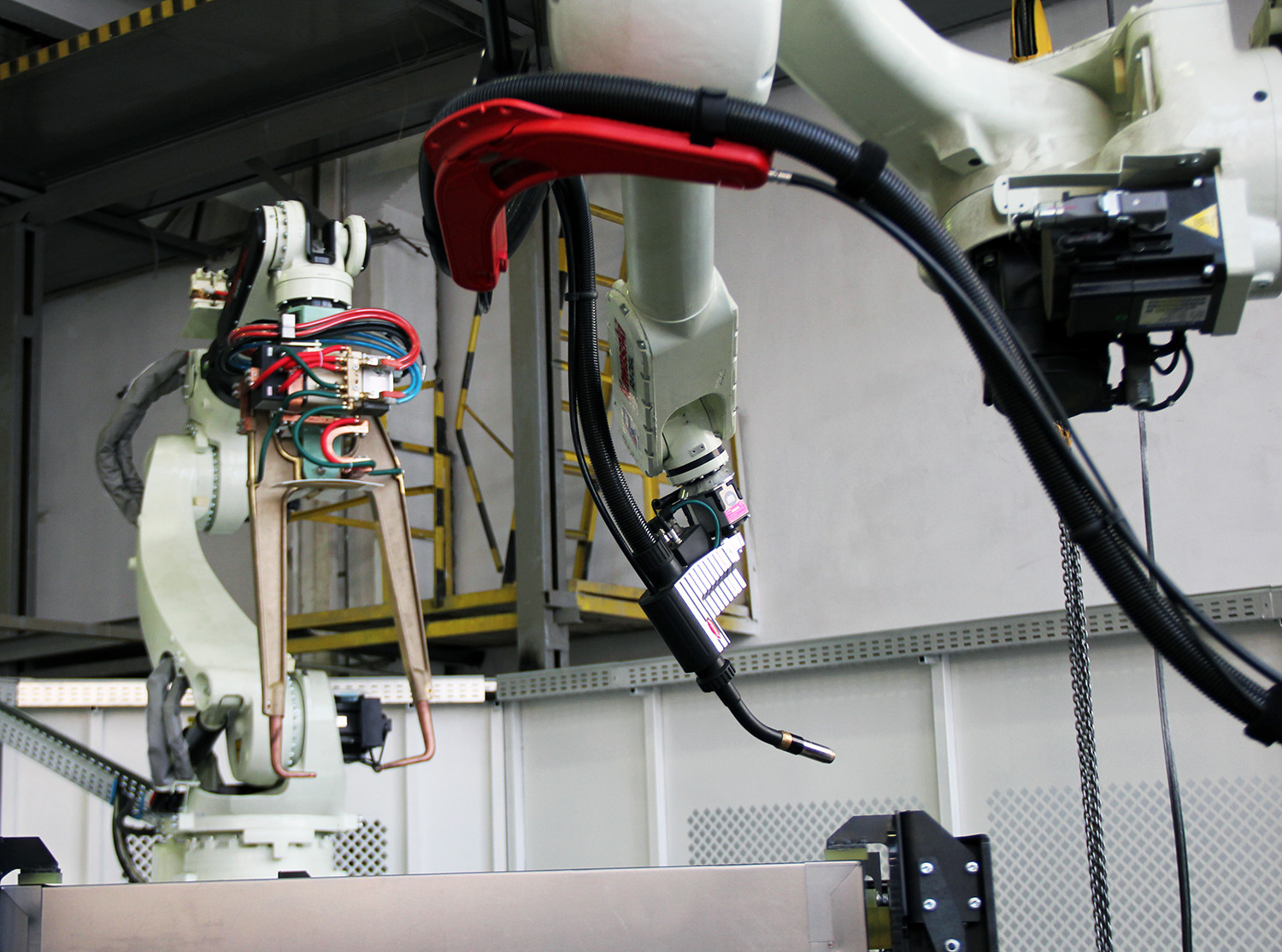

Cómo se hace esto: durante esta tarea, se utilizaron contacto por puntos y soldadura por arco. Kawasaki BX200L llevó a cabo el lugar, y el RA006L llevó a cabo el arco. Para esto, se construyó una célula robótica multizona: en la primera zona, los refuerzos se soldaron a las paredes, en la segunda, se interconectaron.

El BX200L tiene 6 grados de libertad, pero el alcance es mayor: 2.5 m. El robot es capaz de levantar hasta 200 kg, y el peso del manipulador es de 930 kg.

Las características técnicas de RA006L son similares a RS006L, la única diferencia es la disponibilidad de equipos especiales para controlar el proceso de soldadura por arco.

A pesar de que los refuerzos pueden, en principio, unirse mediante la misma soldadura por resistencia, se decidió utilizar un arco para evitar complicar la forma y aumentar el precio de las piezas.

A diferencia de los soldadores, que a menudo tienen requisitos de alta calificación, los operadores solo recibieron instrucciones para trabajar con RTK. Además, trabajar con un

complejo robótico es más fácil y seguro que la soldadura manual.

Según los representantes de DiCom, después de la introducción del complejo robótico, la productividad aumentó casi 10 veces.

Detalles del proyectoRobots para la construcción del estadio "San Petersburgo"

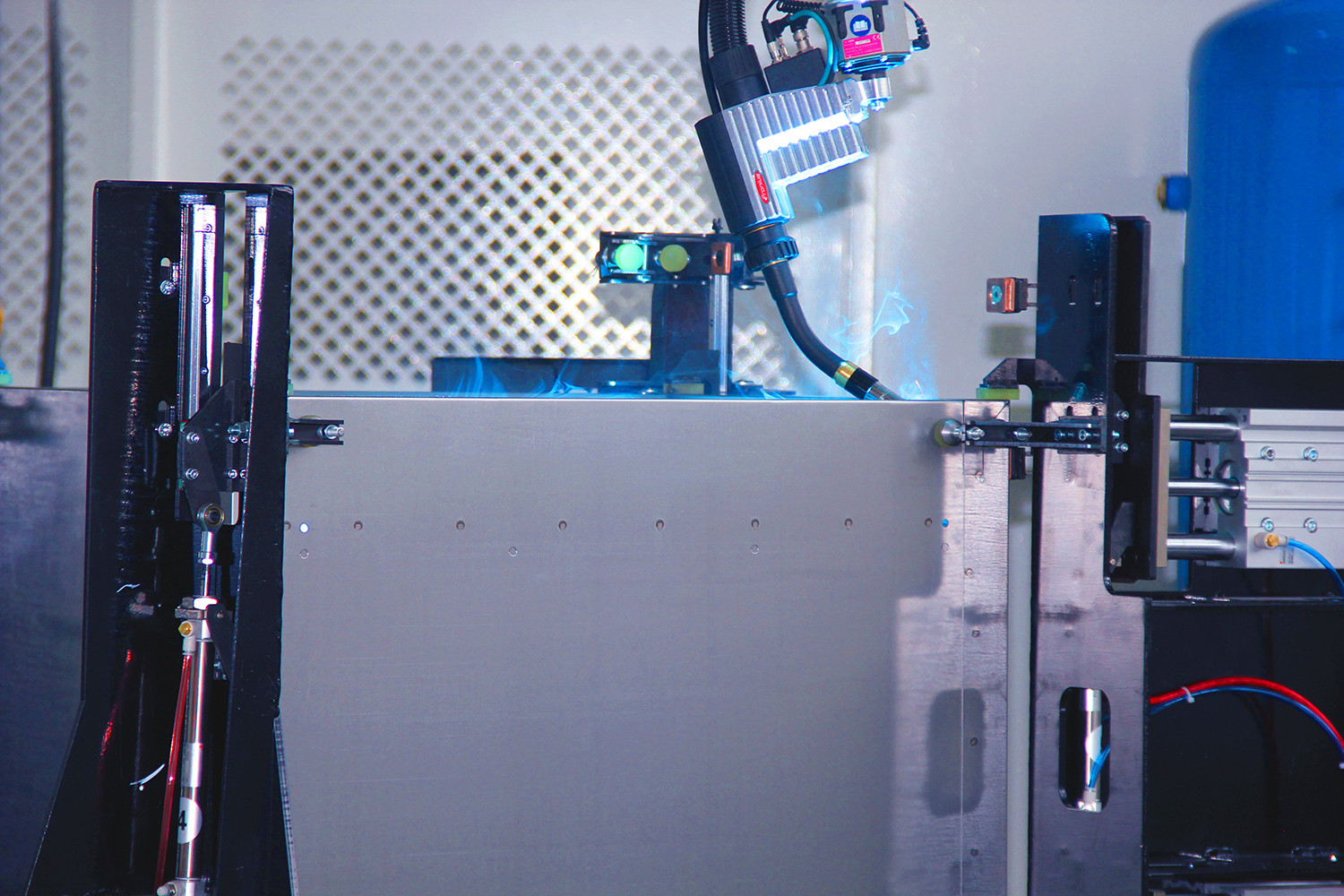

Tarea: hacer cortes espaciales 3D complejos en tuberías de gran diámetro.

Contratista: empresa Roboveld por orden de la empresa constructora Lenmontazh.

Cómo se hace esto: en este caso, se necesitaban robots en la producción de estructuras metálicas para el estadio de San Petersburgo.

Lenmontage consideró que era casi imposible completar un pedido manualmente: cada producto tenía que ser único, lo que requeriría demasiado tiempo y recursos humanos. Por lo tanto, decidieron introducir el corte por plasma en la producción de RTK.

“El corte de plasma a mano difiere del uso de robots en que el robot puede hacerlo con mayor precisión, su mano no temblará. Y lo más importante: después del corte robótico, si toda la tecnología está organizada correctamente, es posible que no se requiera más procesamiento. Y después de la limpieza manual, es necesario un rectificado adicional ”, explica R. Timofeev.

Para llevar a cabo el trabajo, Roboweld desarrolló un complejo automatizado que consta de un robot Kawasaki RA006L, un módulo lineal para mover el robot, un posicionador con un portabrocas, lunetos y el propio equipo de corte por plasma.

El software utilizado para controlar el robot hizo posible crear programas de control basados en dibujos virtuales de tuberías existentes en 3D. Para trabajar con el complejo, solo se requería un operador por turno, y el ingeniero de software, que debía crear una tarea para el RTK por turno, debido a la facilidad de dominar el software, manejaba sus tareas semanales durante el día. Como resultado: el diseño, producción e implementación de tuberías únicas tomó menos de 2 meses.

Más estudios de caso sobre el uso de robots industriales Kawasaki serán discutidos en una conferencia en la Robotics Expo. Roman Timofeev de Robowizard, el distribuidor oficial de Kawasaki Robotics en Rusia, hablará sobre ellos.