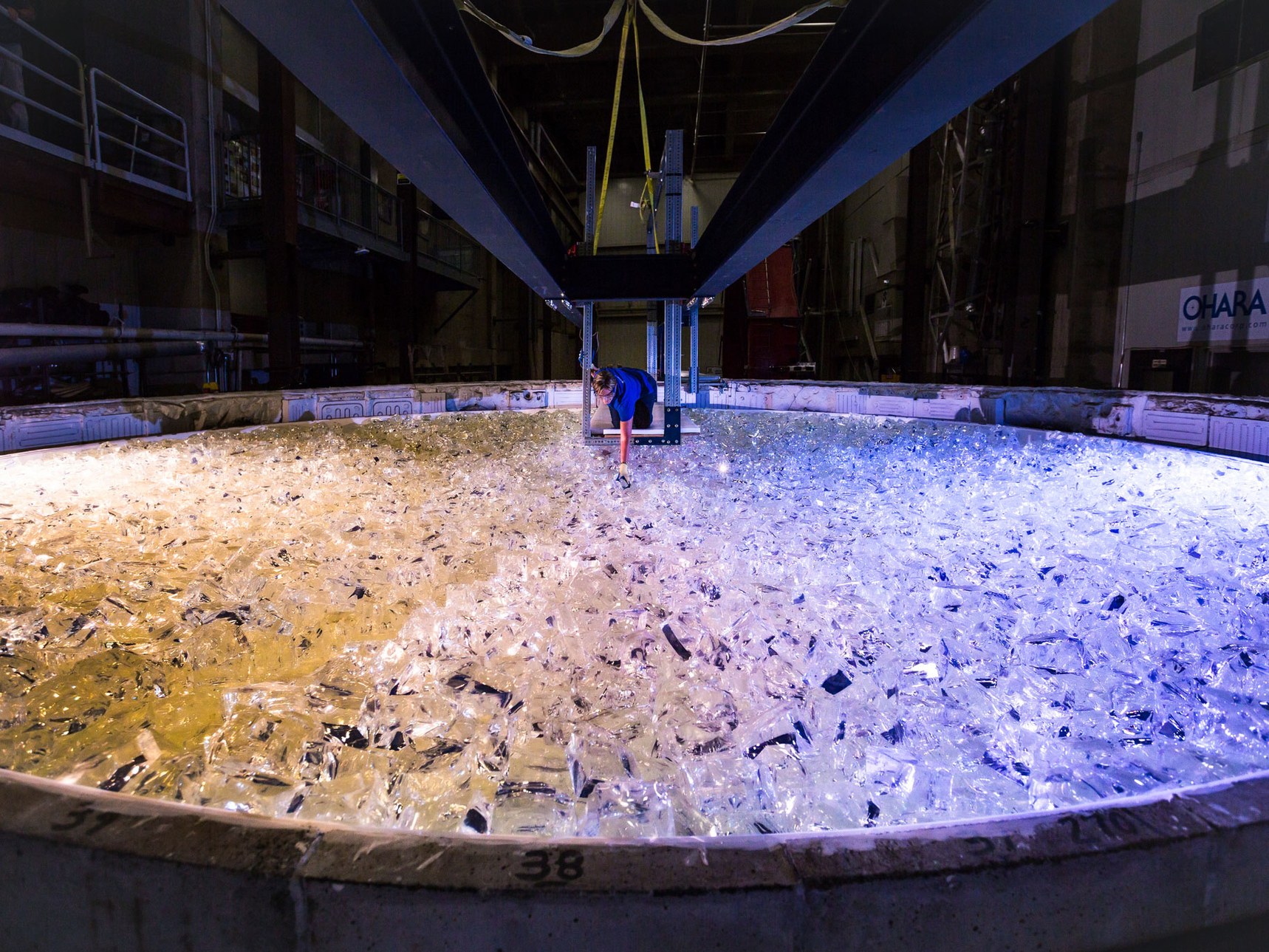

Un empleado de Mirror Lab coloca el último trozo de vidrio en un molde para el quinto espejo del telescopio gigante de Magallanes

Un empleado de Mirror Lab coloca el último trozo de vidrio en un molde para el quinto espejo del telescopio gigante de MagallanesEl taller de vidrio en la Universidad de Arizona es fácil de perder. Aunque es bastante grande, el laboratorio de los refleja. Richard Caris está a la sombra de un estadio universitario de fútbol americano universitario de 56,000 asientos mucho más grande. Incluso su característica más destacada, una elevación octogonal con el logotipo de la escuela, parece parte de la arquitectura del estadio. Sin embargo, es en esta torre donde se ubica el equipo más importante de esta fábrica.

En Mirror Lab, una escalera verde ligeramente brillante nos lleva cinco pisos hasta la entrada de la torre. Todavía no he logrado alcanzar unos pocos pasos hasta la cima, y el gerente del laboratorio, Stuart Weinberg, por tercera vez me pregunta si vacio mis bolsillos por completo.

“Gafas, llaves, bolígrafos. Cualquier cosa que pueda caer y dañar el espejo ”, dice. Weinberger acordó llevarme a la cima de la torre y más allá, a un puente angosto, ubicado a unos 25 metros sobre un espejo con un diámetro de 8 m. Seis años y $ 20 millones ya se han gastado en la fabricación de este espejo. "La mayoría de las personas del laboratorio no están permitidas aquí". El dice. Esto explica su nerviosismo sobre el contenido de mis bolsillos (y en realidad están vacíos), y por qué ató mi cámara a su muñeca con un pedazo de paracord.

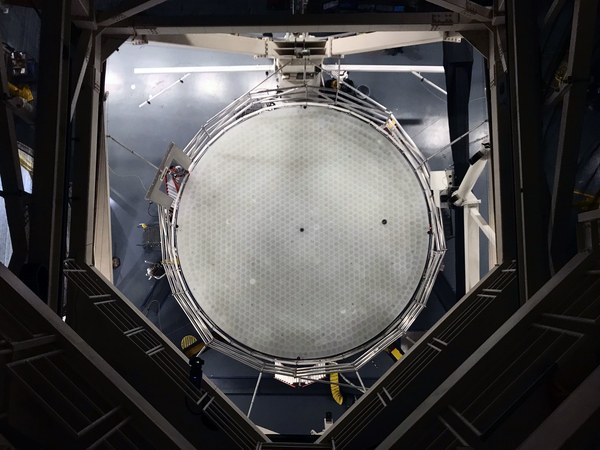

Vista del segundo segmento del espejo desde la parte superior de la torre de prueba del Laboratorio de espejos

Vista del segundo segmento del espejo desde la parte superior de la torre de prueba del Laboratorio de espejosEl disco de vidrio debajo de mí es uno de los siete espejos que formarán el

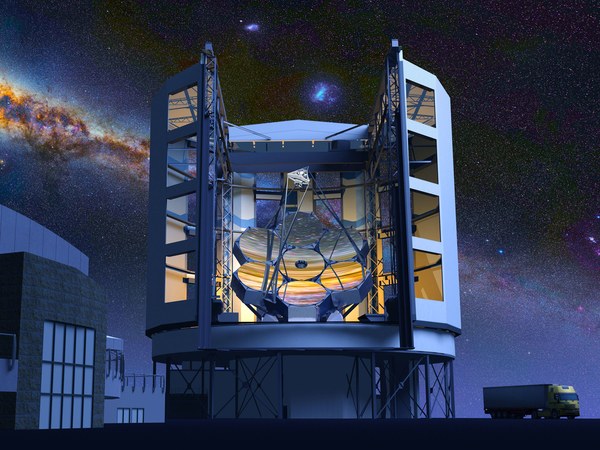

telescopio gigante de Magallanes . Cuando comience a operar a plena capacidad en 2025 en el Observatorio Las Campanas en el desierto de Atacama en Chile, el HMT se convertirá en el observatorio óptico más grande del mundo. Los espejos, cada uno con un peso de 17 toneladas, estarán dispuestos en forma de manzanilla, en la que seis espejos asimétricos rodearán el segmento central simétrico. Juntos abrirán hasta 25 metros (que es el doble del diámetro de los telescopios ópticos existentes) y ocuparán un área de 370 metros cuadrados. (Como dos canchas de tenis). El HMT, cuya resolución excederá la del telescopio Hubble en 10 veces, está diseñado para capturar y enfocar fotones emitidos por galaxias y agujeros negros desde los bordes del Universo, para estudiar la formación de estrellas y mundos que se mueven a su alrededor, y para buscar signos de vida en atmósferas planetarias. ubicado en la zona habitable.

Pero hasta este punto, los científicos e ingenieros del Laboratorio Mirror deben hacer estas colosales placas de vidrio. Y esto, como puedes adivinar, es una tarea muy monumental.

“Estos son algunos de los espejos más sofisticados jamás creados. Son fuera de eje, asféricos, grandes y extremadamente precisos ”, dice Jeff Kingsley, Director Asistente del Laboratorio de Espejos, después de que descendí de la torre. "Nuestro objetivo es desarrollar un proceso en el que cada espejo demore cuatro años de principio a fin". Se necesitaron casi diez años para producir el primer espejo. El segundo segmento, que Weinberger puso en riesgo de destrucción por mi parte, comenzó a realizarse en enero de 2012 y no finalizará antes de 2019.

Un empleado del Laboratorio de espejos revisa el espejo colocado en el molde y elige el espacio para las últimas piezas.

Un empleado del Laboratorio de espejos revisa el espejo colocado en el molde y elige el espacio para las últimas piezas.Hoy en el Laboratorio de espejos hay cuatro espejos para motores de turbina de gas en diferentes etapas de finalización, y el complejo proceso de fabricación de este último comienza solo esta semana. El primer paso es moldear el espejo cargando 20 toneladas de vidrio de borosilicato E6 [marca de vidrio japonesa

Ohara Corporation - aprox. transl.] en un enorme horno rotativo de forma manual. En el interior hay 1.700 columnas hexagonales del molde en forma de panales, cuya construcción tomó seis meses. En pocos días, el horno se calienta a 1150 ° C y gira a casi cinco revoluciones por minuto. El vidrio en forma líquida fluye hacia el espacio alrededor de los panales, y la rotación hace que un líquido espeso fluya hacia los bordes del molde, lo que le da al espejo su forma cóncava.

El horno vuelve a temperatura ambiente durante tres meses. Solo entonces los empleados pueden sacar el espejo, colocarlo verticalmente y usar el sistema de elevación temporal para organizar un baño de alta presión. "Lo procesamos con una lavadora a presión", dice Kingsley. "Se nos acercó un estudiante del departamento de minería de la universidad que lo optimizó para limpiar vidrios".

Después de eso, los empleados ponen el espejo boca abajo, lo colocan en un gran aerodeslizador móvil y lo transportan al hall central de la fábrica, donde se encuentran dos estaciones de pulido. En ellos, se retira aproximadamente medio centímetro de material del espejo desde la parte posterior del bastidor. Después de que el espejo se vuelve liso, los empleados fijan 165 sujetadores de carga en su parte posterior: se conectarán a las unidades de potencia del telescopio cuando el espejo finalmente se coloque para trabajar en el desierto de Atacama.

El gran generador óptico elimina las imperfecciones de la parte posterior del espejo.

El gran generador óptico elimina las imperfecciones de la parte posterior del espejo.Luego, los empleados ponen el espejo boca arriba y comienza la parte más difícil.

Los seis segmentos exteriores del espejo GMT - pétalos de flores - son de forma asimétrica. Sus contornos son topográficamente idénticos a los chips Pringles, aunque no son tan curvos. Estas curvas no se pueden ver a simple vista, pero debido a ellas, dar la forma deseada al espejo se convierte en un dolor de cabeza irreal.

"Queremos que las limitaciones del telescopio se reduzcan a la física fundamental (la longitud de onda de la luz, el diámetro del espejo) y no a las imperfecciones en la superficie de los espejos", dice el óptico Buddy Martin, quien dirige el pulido y el pulido en el laboratorio. Por imperfecciones, comprende defectos que exceden los 20 nm, esto corresponde aproximadamente al tamaño de un virus pequeño. Pero después de lanzar imperfecciones, los espejos pueden alcanzar un milímetro o más.

Cómo, según el artista, se verá el motor de gasolina terminado

Cómo, según el artista, se verá el motor de gasolina terminadoVarios pases de molienda áspera pueden reducir las imperfecciones a 20 micrómetros, aproximadamente una cuarta parte del grosor de un cabello humano. Pero estos errores serán 1000 veces más de lo que se requiere.

Aquí es donde entra en vigor la torre del Laboratorio de Espejos. En su apogeo, un conjunto de láseres e interferómetros, que actúan como una cinta métrica para las imperfecciones micrométricas, está unido a los mismos bosques por los que caminé. El proceso de medición es tan sensible que el espejo debe estar en un sistema neumático que compense las vibraciones del edificio. "Las vibraciones provienen del estadio de fútbol, del tráfico en las calles vecinas, de los helicópteros que vuelan al hospital", dice Martin. "No se pueden sentir, pero las mediciones son extremadamente sensibles".

Los sensores en la torre de prueba crean un mapa de contorno de la superficie del espejo. La tarjeta se carga en máquinas pulidoras que eliminan todas las elevaciones. Pero no todo a la vez. Durante más de un año, el espejo se ha transportado de ida y vuelta entre la torre de inspección y las estaciones de pulido hasta que se pule hasta la millonésima parte de centímetro más cercana.

Solo entonces el espejo puede salir del laboratorio. El primer segmento GMT salió en septiembre, dejando espacio para sus familiares. Hoy, se encuentra en un almacén temporal cerca del Aeropuerto Internacional de Tucson, esperando ser enviado al desierto de Atacama, donde un recubrimiento de aluminio de 100 nm de espesor completará la transformación a largo plazo de una pila de piezas de vidrio de 20 toneladas en un espacio de peinado de superficie reflectante.

"Incluso se podría argumentar que no estamos haciendo espejos aquí", dice Martin. "Solo hacemos grandes piezas de vidrio".