Ya de alguna manera hemos compartido con ustedes informes de producción china. Aquí hay otro para ti. En él reflexionamos sobre el cínico proceso de separación de la luz. Y de nuevo, a través de tecnología completamente china. Sin embargo, ¡menos palabras, más fotos sobre el tema de la producción de divisores de fibra óptica!

Si el teatro comienza "con una percha", en cualquier fábrica que se respete a sí misma, hay una puerta de entrada, en otras palabras, un sistema para evitar que el polvo ingrese a la sala de producción. Por cierto, nada más que innovador: estás parado en un piso pegajoso y estás siendo arrastrado por el aire.

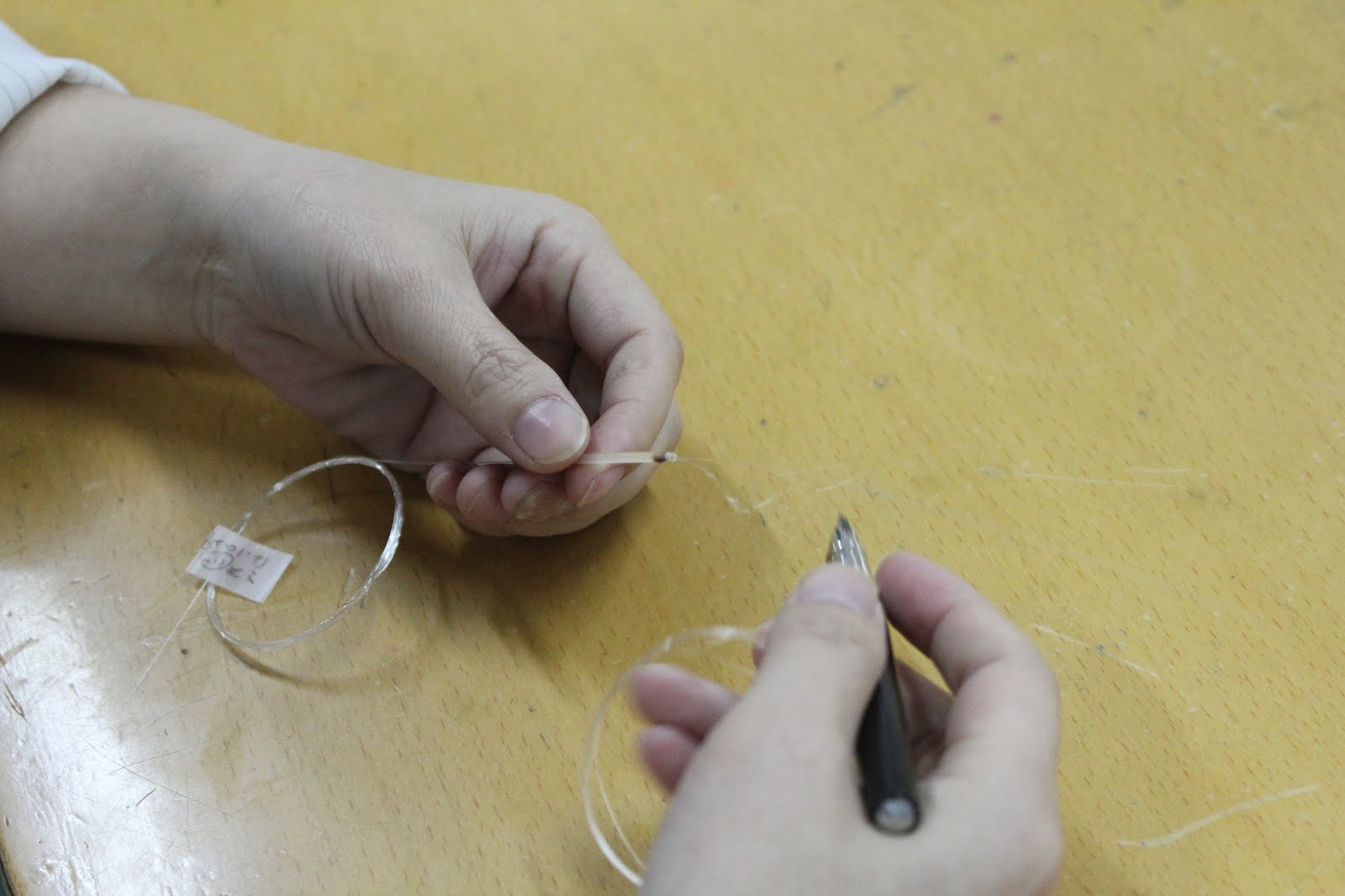

Anteriormente, los empleados anteriores trabajaban de esta manera:

Espero que una chica con el cabello fuera de un capó no sea castigada por violar las reglas de trabajo en habitaciones "limpias". Además, ella no está tan sola allí.

Pero volviendo a la técnica:

Toda la producción, como de costumbre, se basa en componentes simples. Para hacer un divisor soldado similar a los de nuestra

tienda, necesitamos:

1. Tubo termorretráctil "Tyco" (por cierto, esto es a menudo guardado por plantas "especialmente baratas" al sentarse con un poco de estiércol casero).

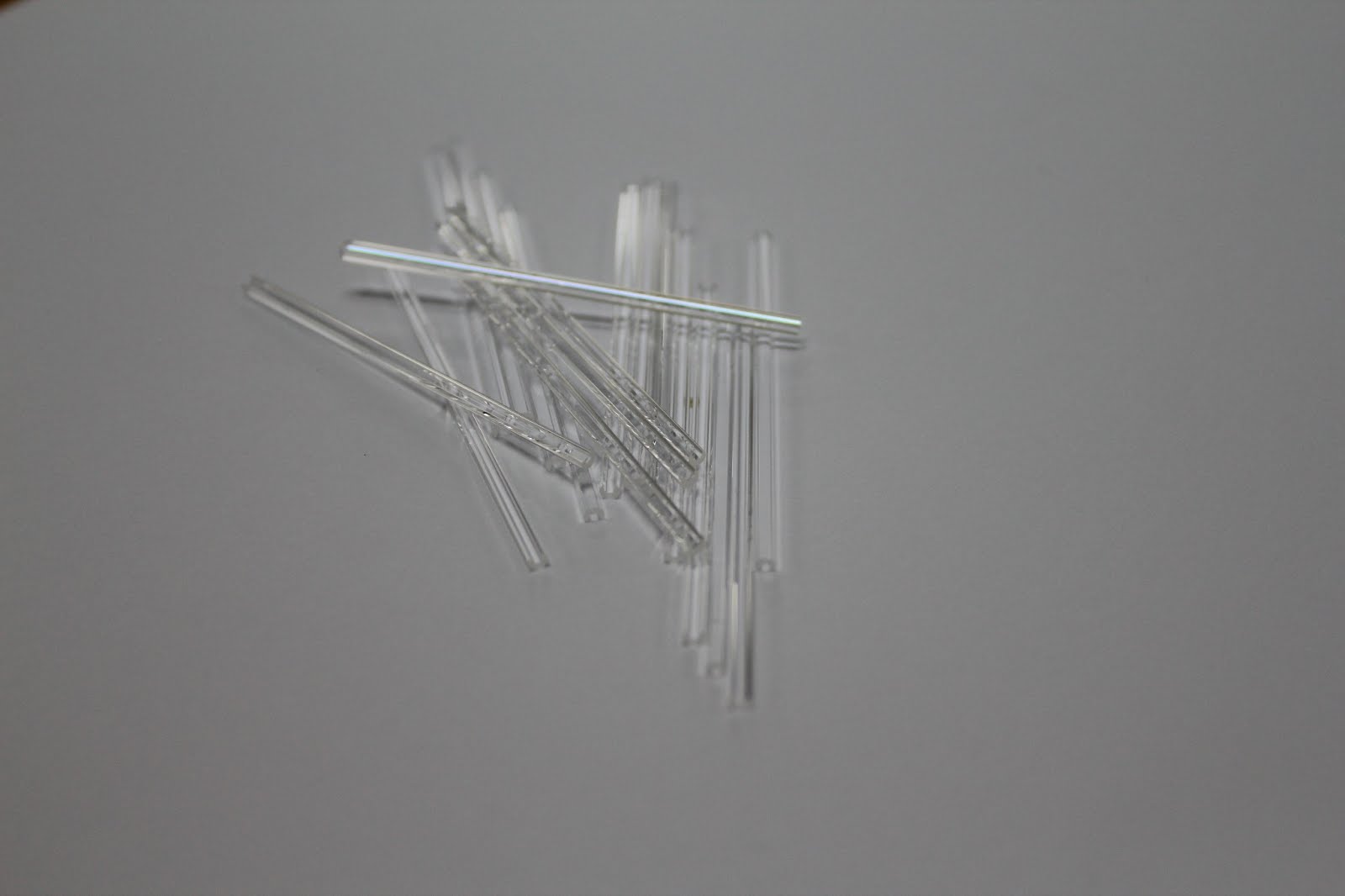

2. Tubos de vidrio.

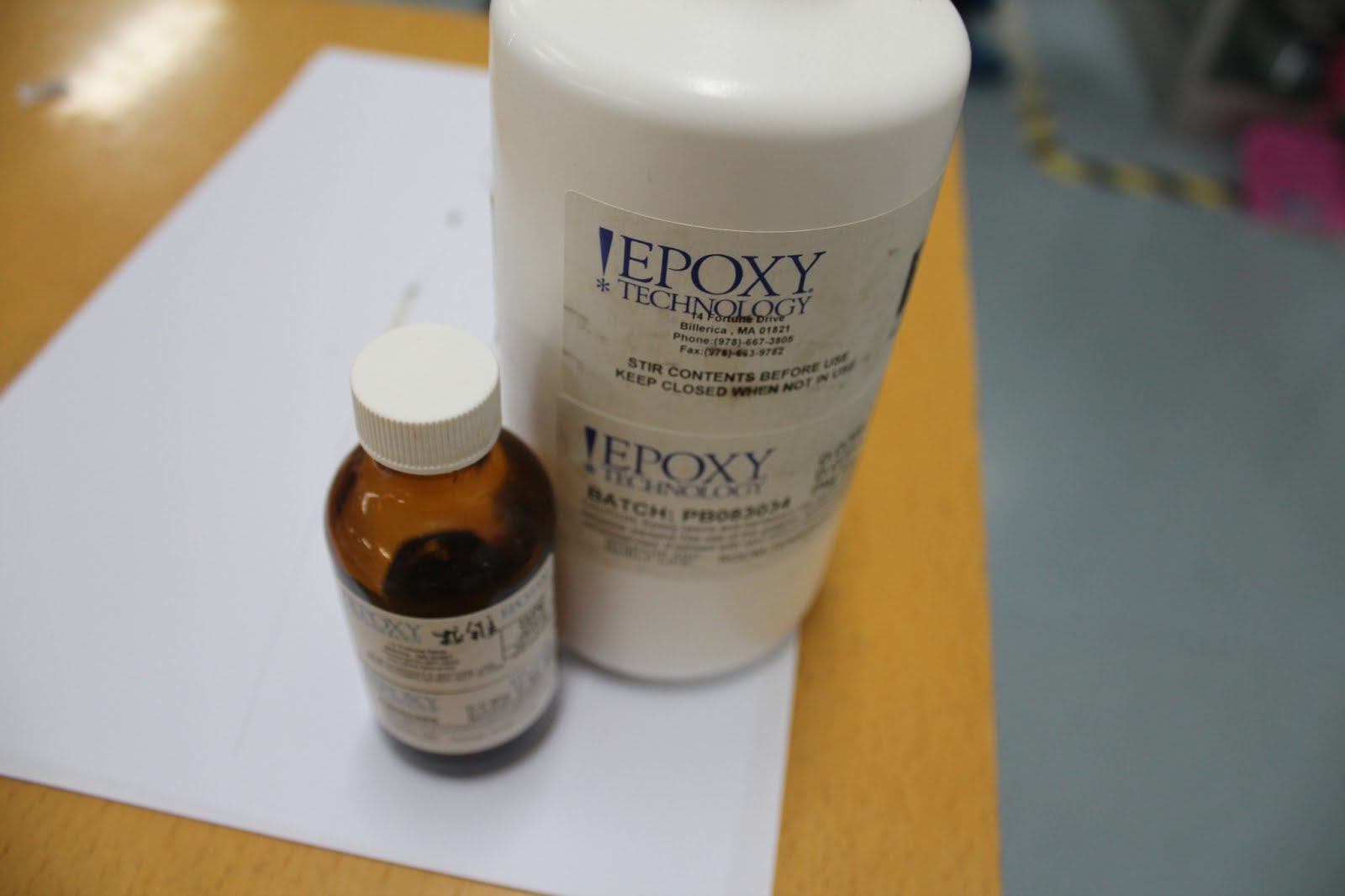

3. Epoxi.

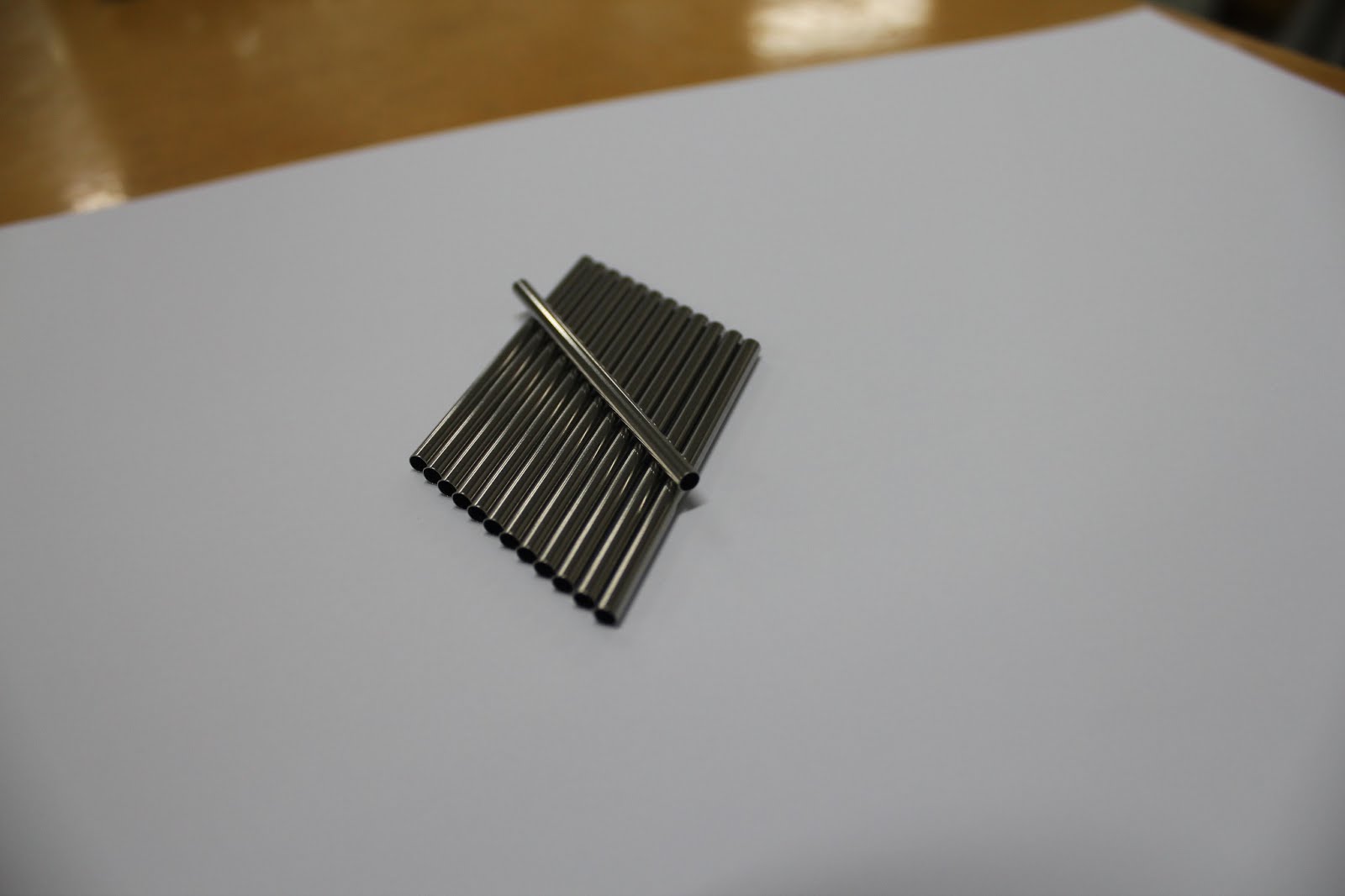

4. Tubos de metal.

5. Servilletas sin pelusa.

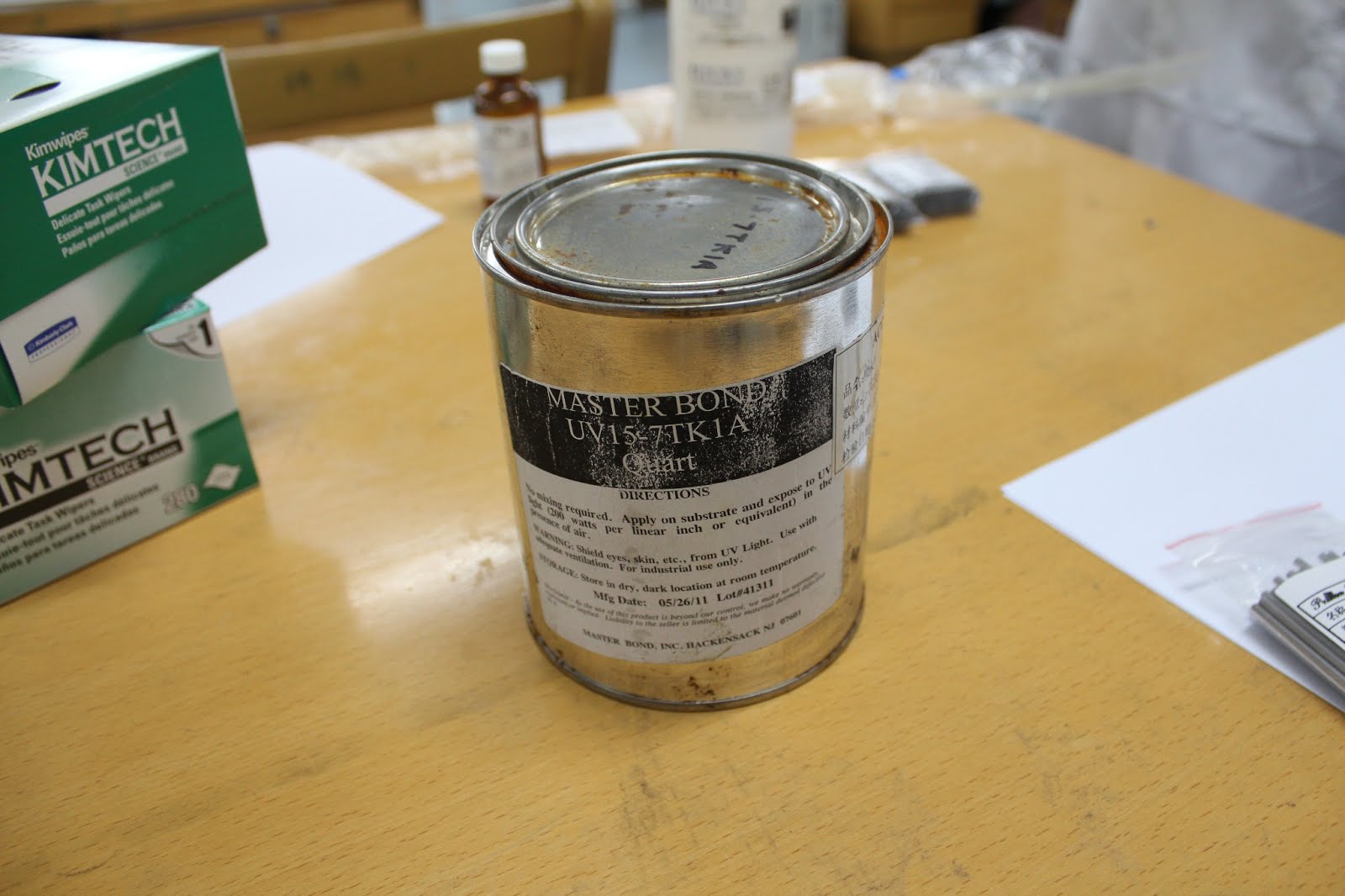

6. Algún tipo de basura.

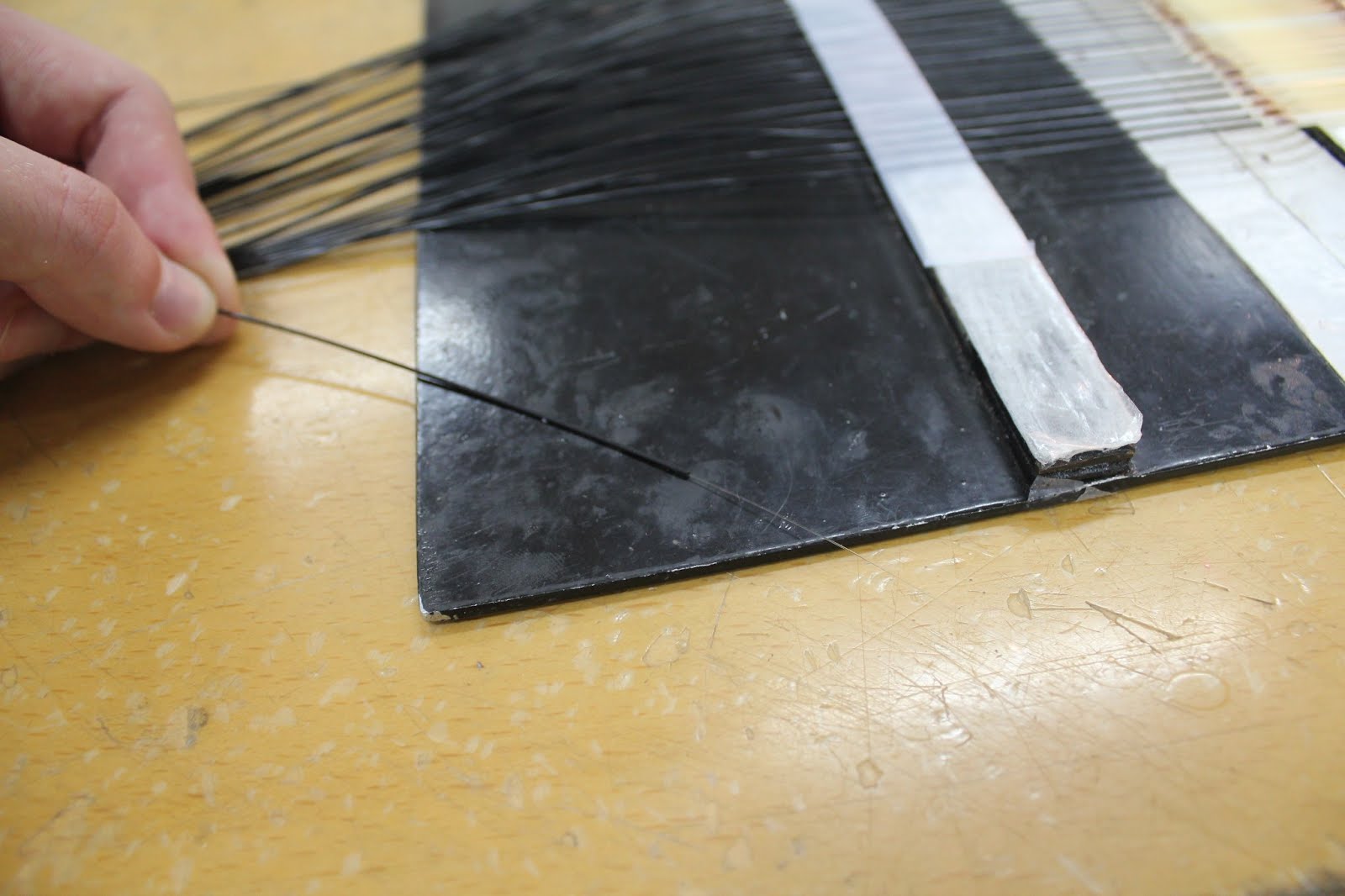

7. Y, por supuesto, fibra óptica.

Cabe señalar por separado que solo se usa fibra de American Corning en la producción. De acuerdo con los requisitos del cliente, puede ser el estándar G.657A súper flexible o el estándar G.652D.

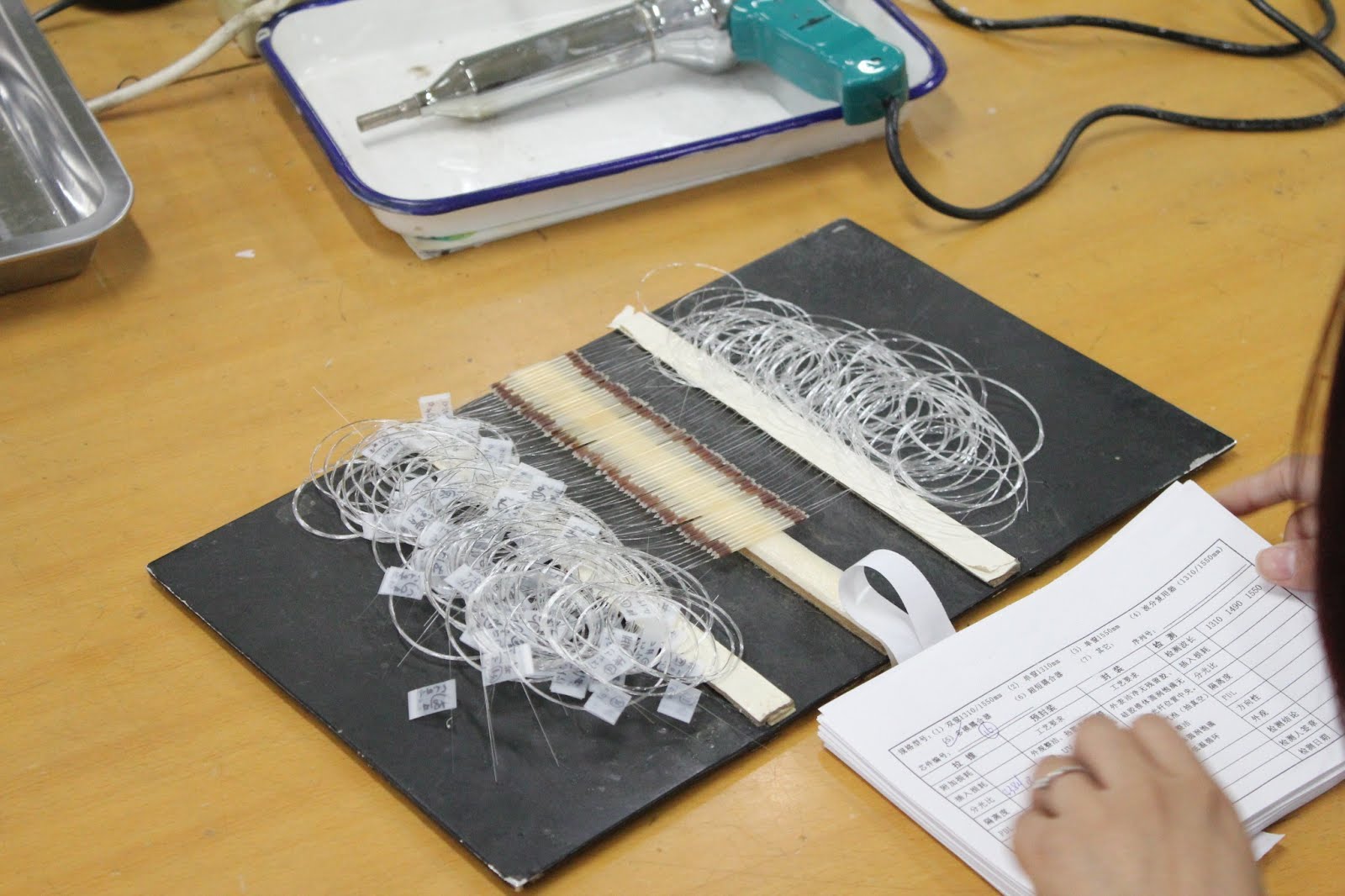

8. Todos juntos - un collage:

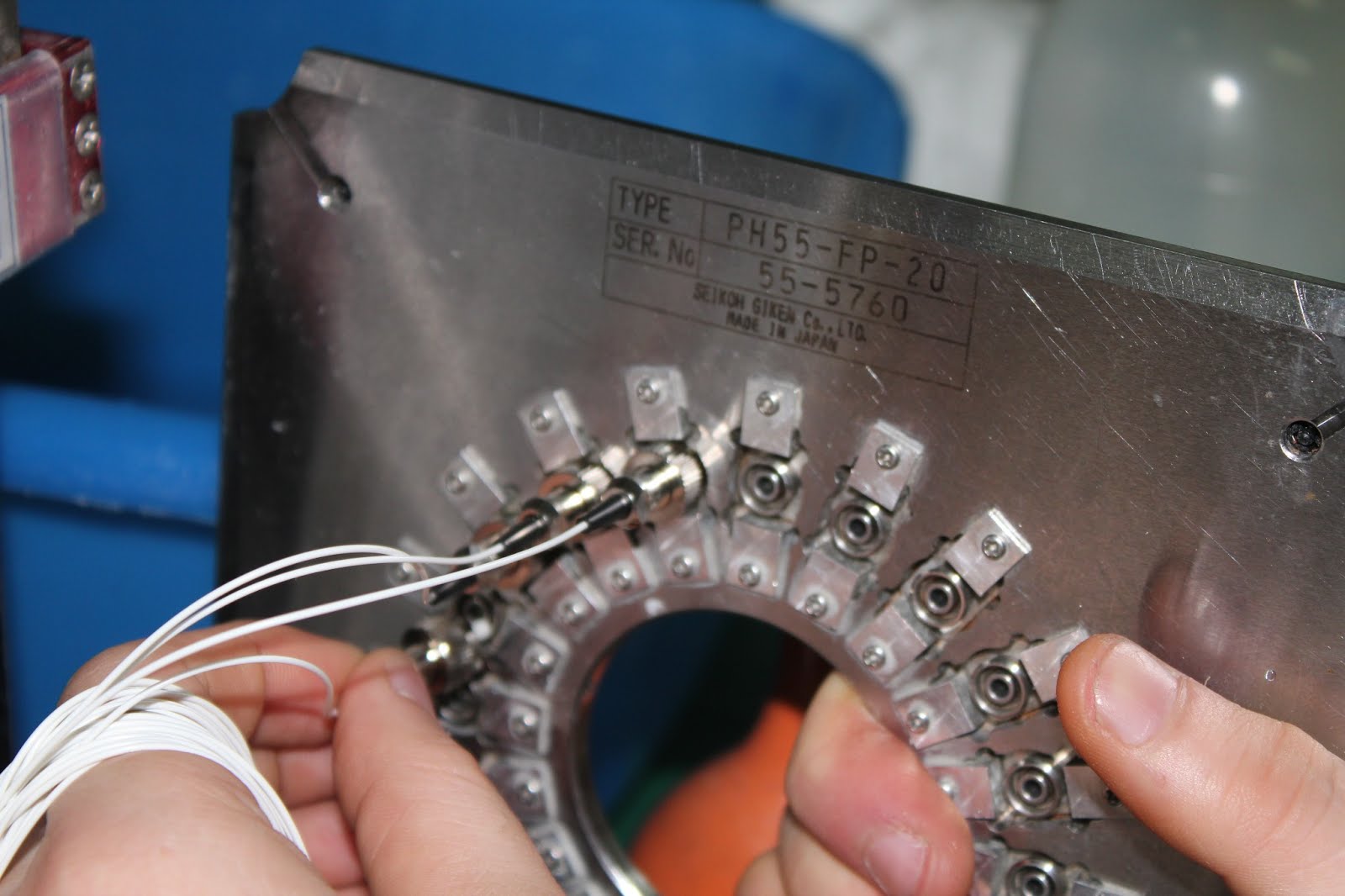

A continuación, pasamos al proceso de producción de un divisor soldado 1x2. Esta es la parte principal del trabajo, porque las siguientes opciones 1x4, 1x8, etc. se realizan en cascada. Para comenzar, utilizando un aparato especial de soldadura / tracción / calentamiento, soldaremos las fibras bajo el control en tiempo real del

equipo de medición .

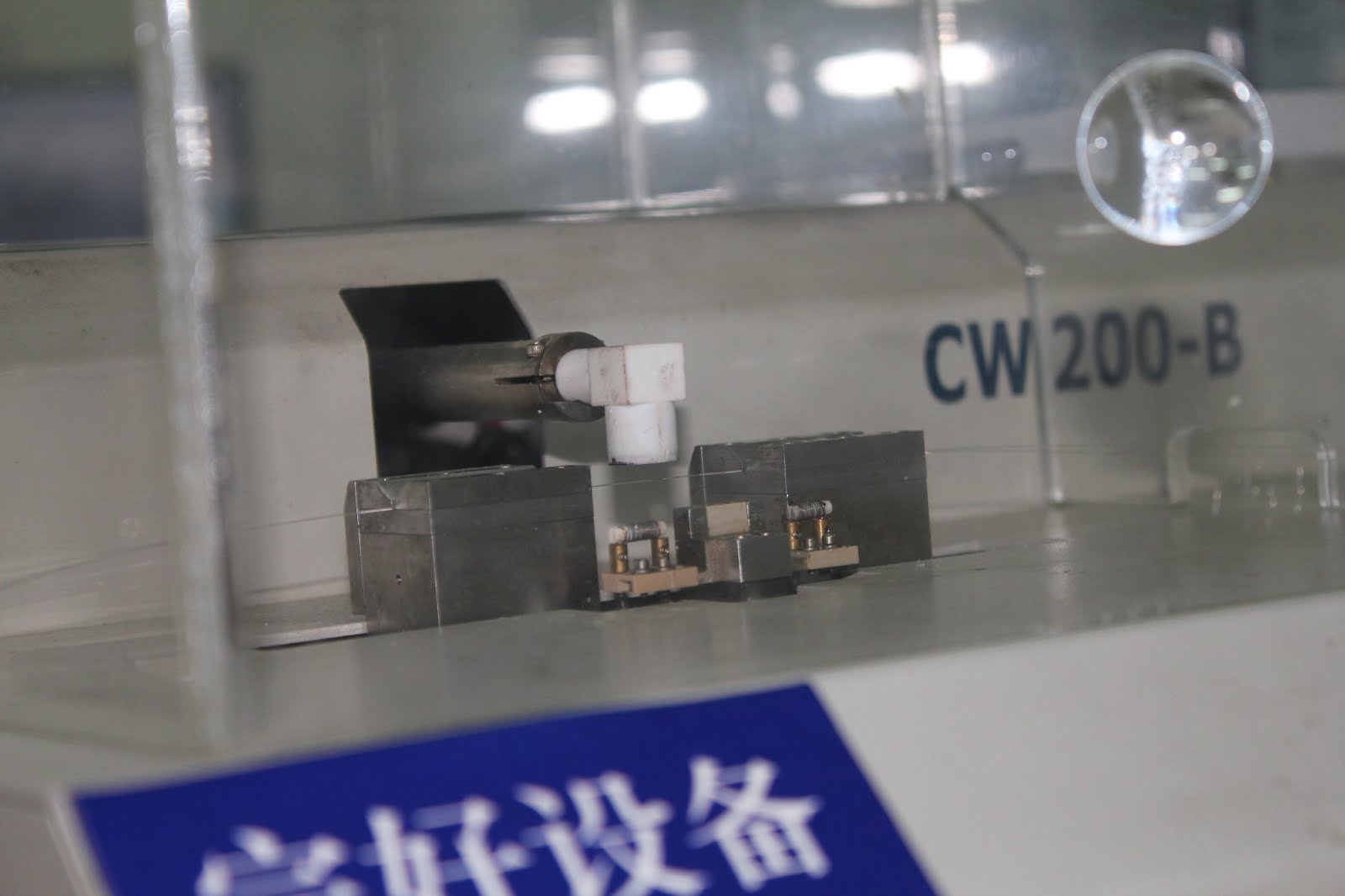

La máquina milagrosa se ve así:

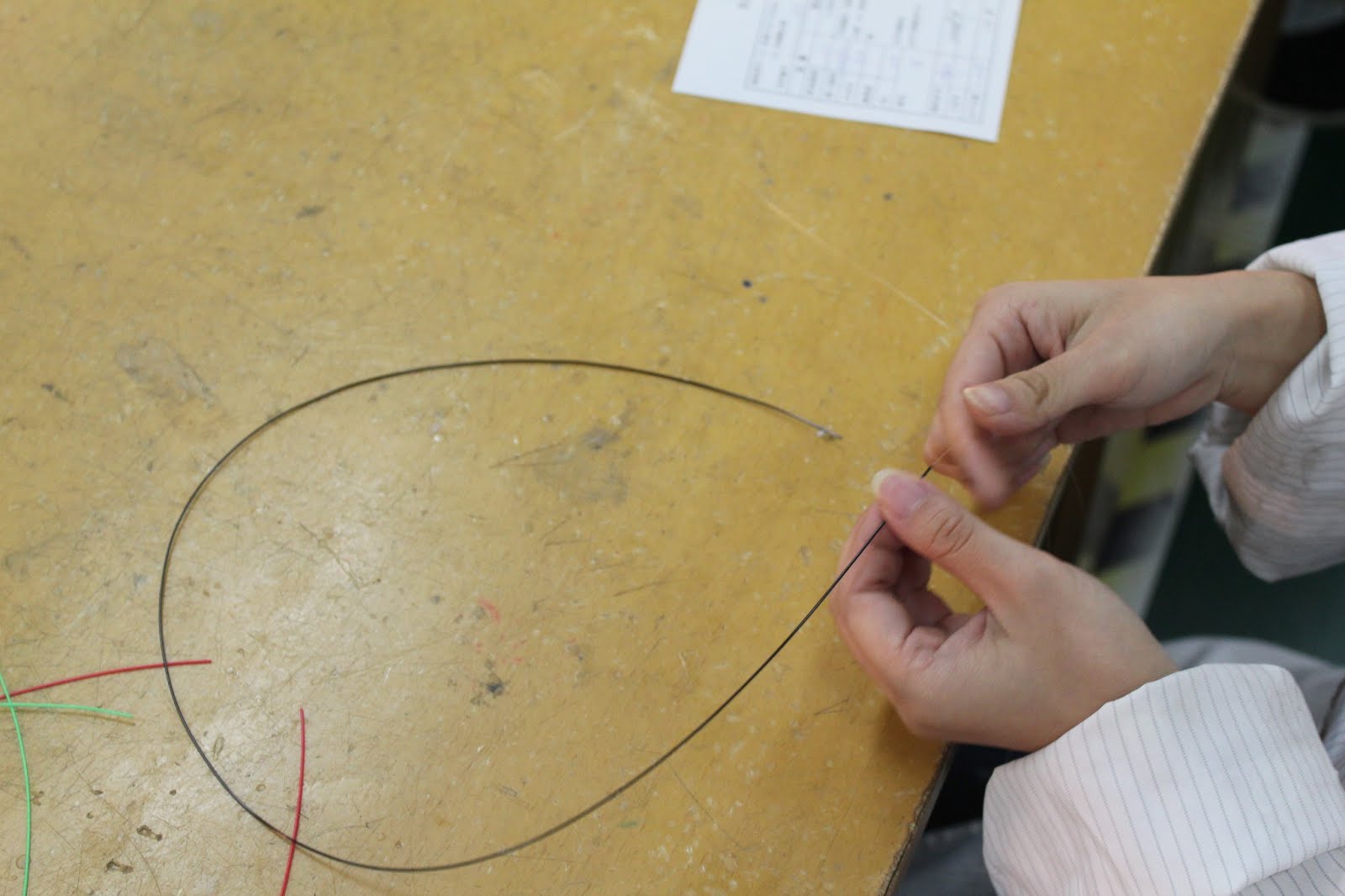

En los surcos especiales colocamos la fibra, que soldaremos. Cerramos la tapa y ... el elemento calefactor se va. Con su ayuda, las fibras se calientan. Al mismo tiempo, las ranuras "estiran" las fibras para "fusionar" los núcleos de estas fibras. Al mismo tiempo, se logra un coeficiente de división predeterminado, que debe obtenerse en el divisor.

En la pantalla conectada a la unidad, el operador controla los parámetros del futuro divisor. Además, después de soldar, el operador femenino controla la atenuación en el divisor utilizando un medidor de potencia y una fuente de radiación de referencia.

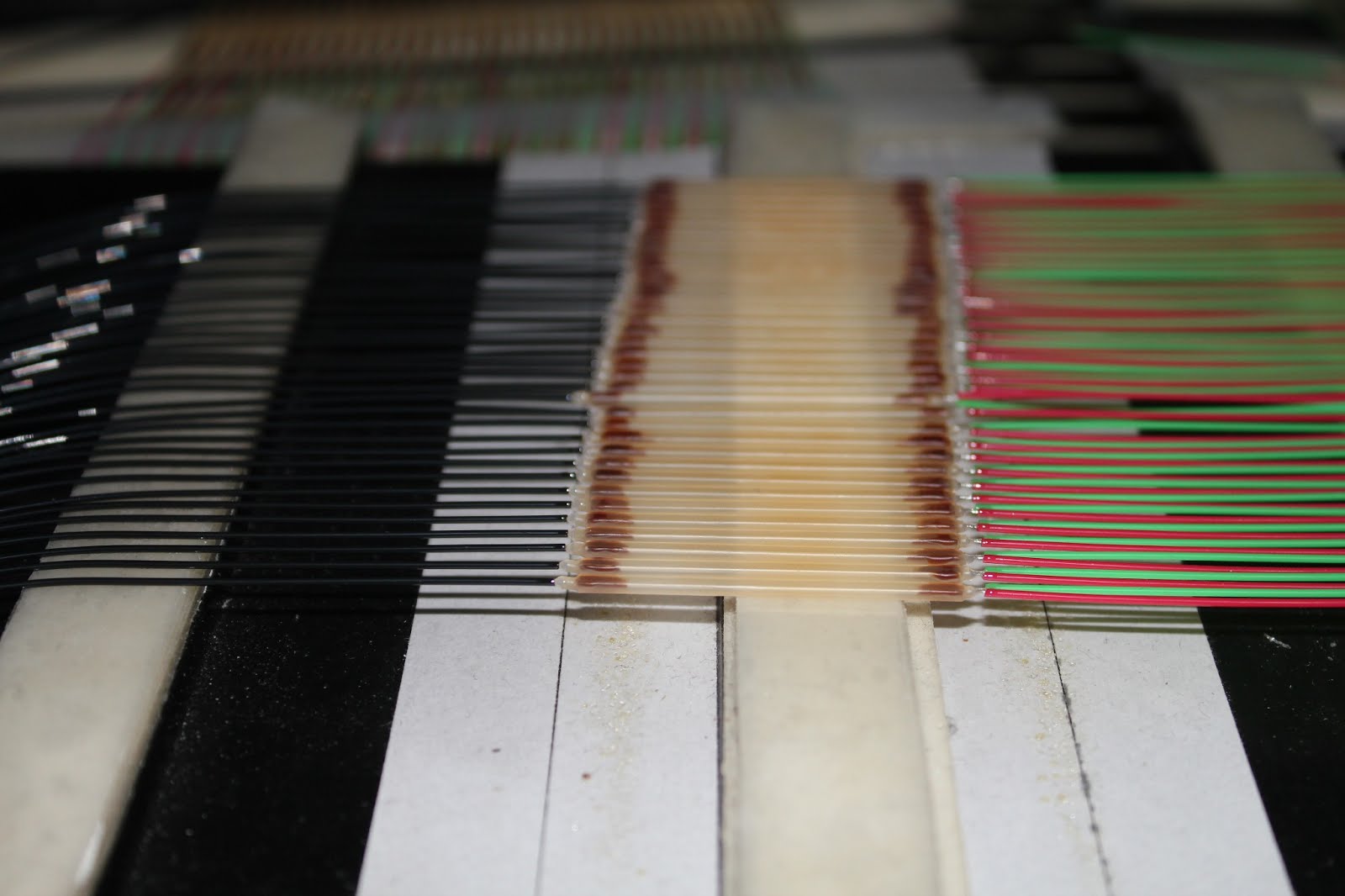

Después de "soldar", colocamos un tubo protector de vidrio, lo colocamos en una "mesa" especial y fijamos las fibras con epoxi en los bordes.

Es especialmente necesario tener en cuenta que es necesario fijar todos los parámetros del producto en cada etapa de producción. Esta es la única forma en el caso de RMA por el número de serie para diagnosticar el problema y "lograr" productos de calidad. No es ningún secreto que las plantas del "sótano" no hacen esto y ahorran en algunas etapas de producción y seguimiento, y los resultados de la prueba en general, no son astutos, imprimen "números aleatorios de un rango adecuado".

El siguiente paso es la protección del tubo de contracción del divisor resultante. Se coloca un tubo termocontraíble (en nuestro caso, Tyco) en cada divisor y se sienta con un secador de pelo. El extremo extra del divisor (cuarto) se corta en esta etapa. Además, los divisores de alta calidad están sellados adicionalmente con una composición especial.

¡El divisor está hecho!

Todo su sustrato.

Si se necesita un divisor con extremos en un tampón de 0,9 mm, se coloca un tubo de PVC especial en cada extremo.

Los tubos pueden ser de casi cualquier color y cualquier diámetro. Además, a menudo se utilizan tubos reforzados con aramida.

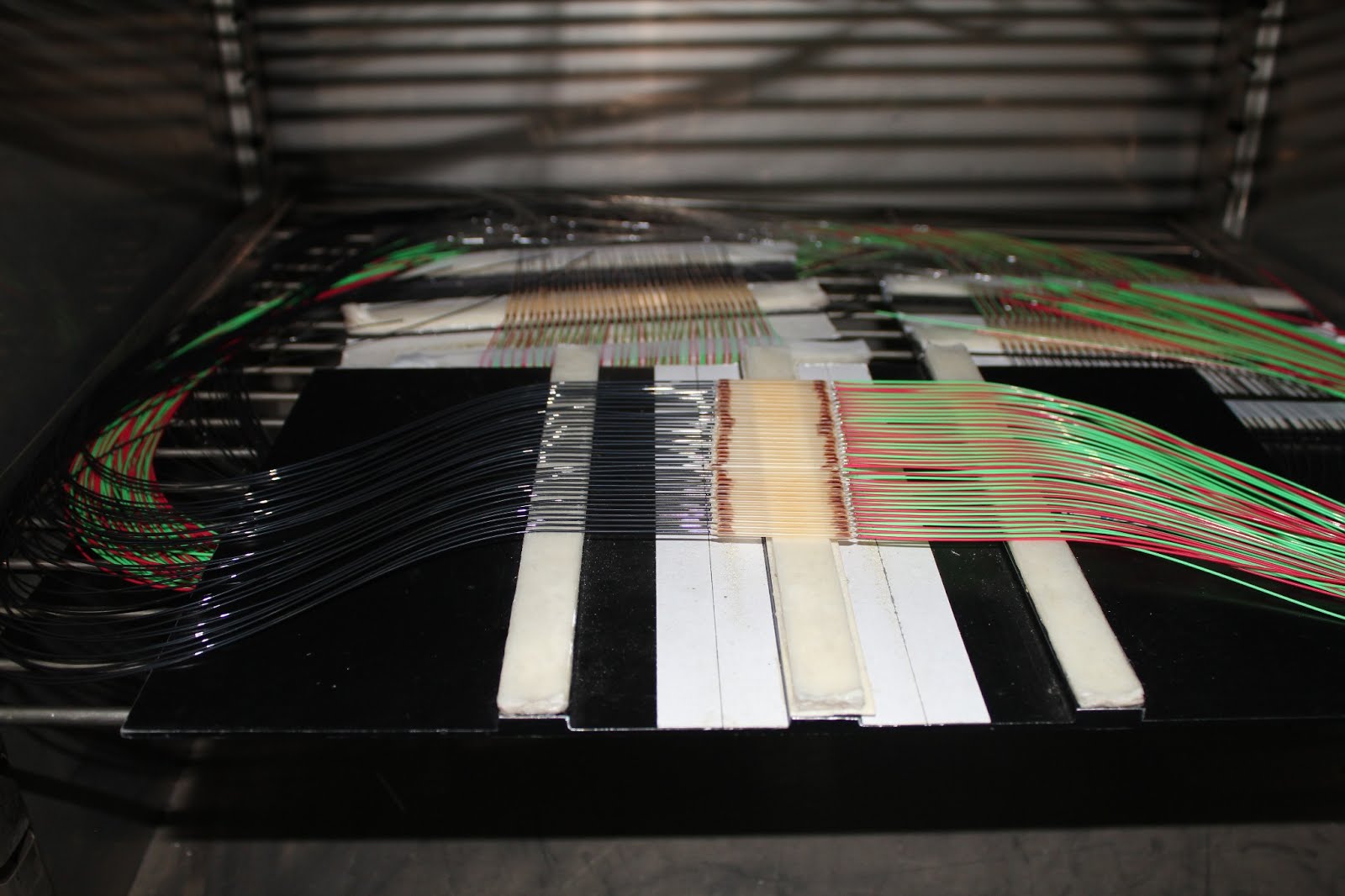

Después de montar los tubos, el divisor se "hornea". A una temperatura de 60 ° C, los divisores están en una cámara especial durante 30 minutos.

Pasó la primera etapa de "hornear". A continuación, debe montar el divisor en un tubo de metal. Nos ponemos el tubo.

Vierte un poco de pegamento en cada lado en cada tubo.

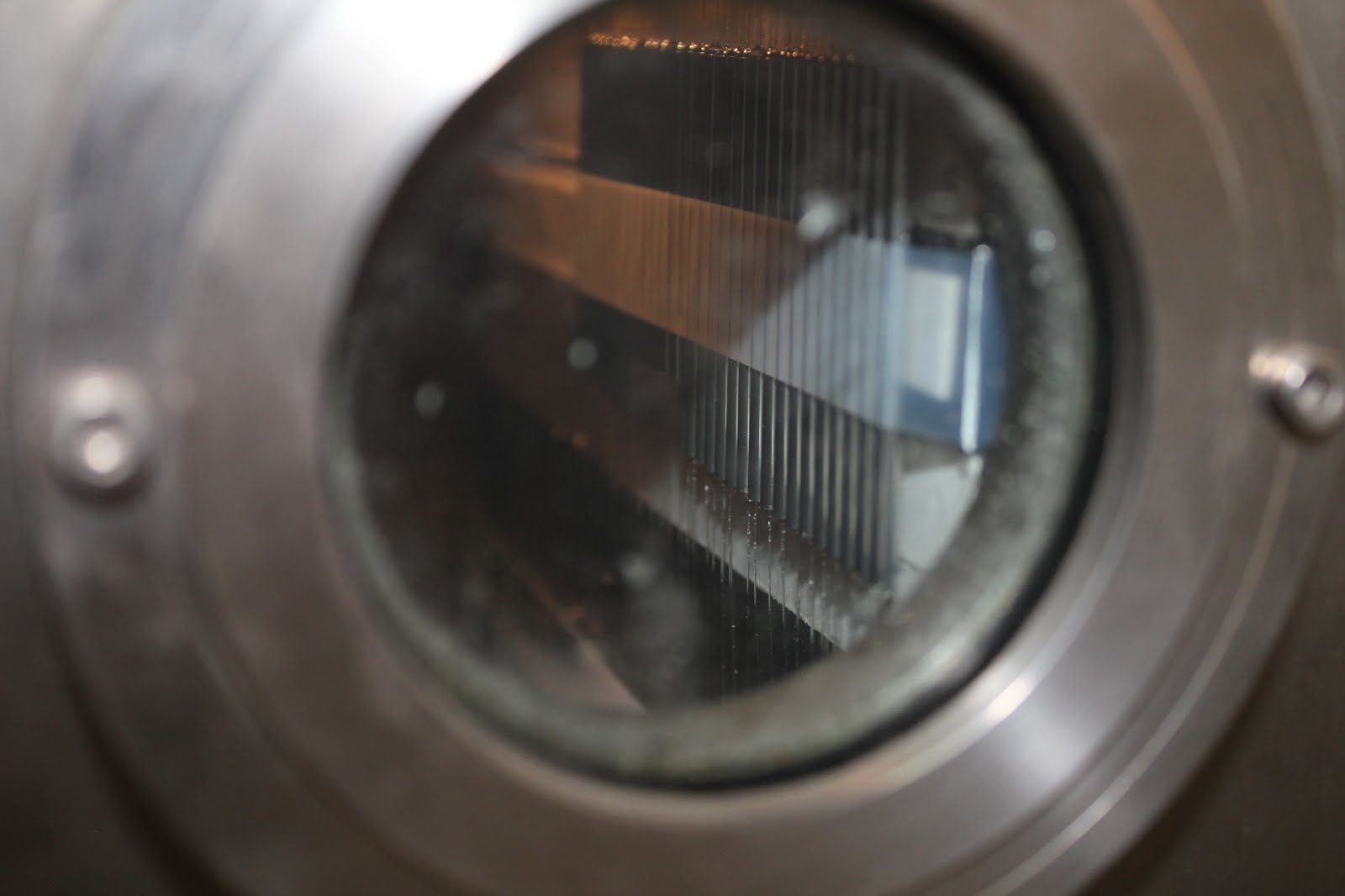

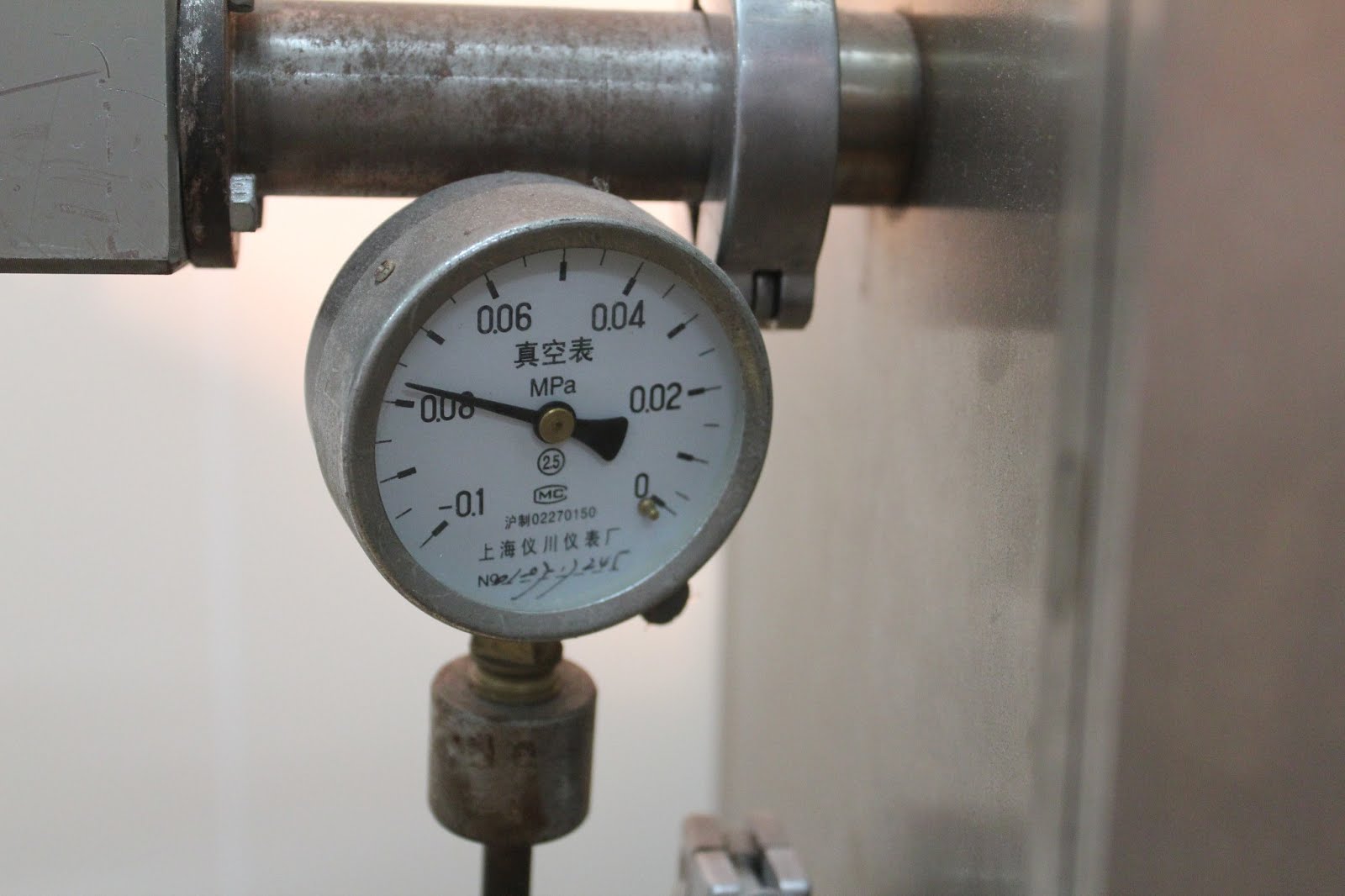

Y luego viene una etapa muy interesante: "prueba de presión". Todos los sustratos con divisores se colocan en una cámara de presión y logran que salga todo el aire dentro del tubo. Todo el espacio interior estaba lleno de pegamento.

Después de eso, los divisores se "hornean" completamente.

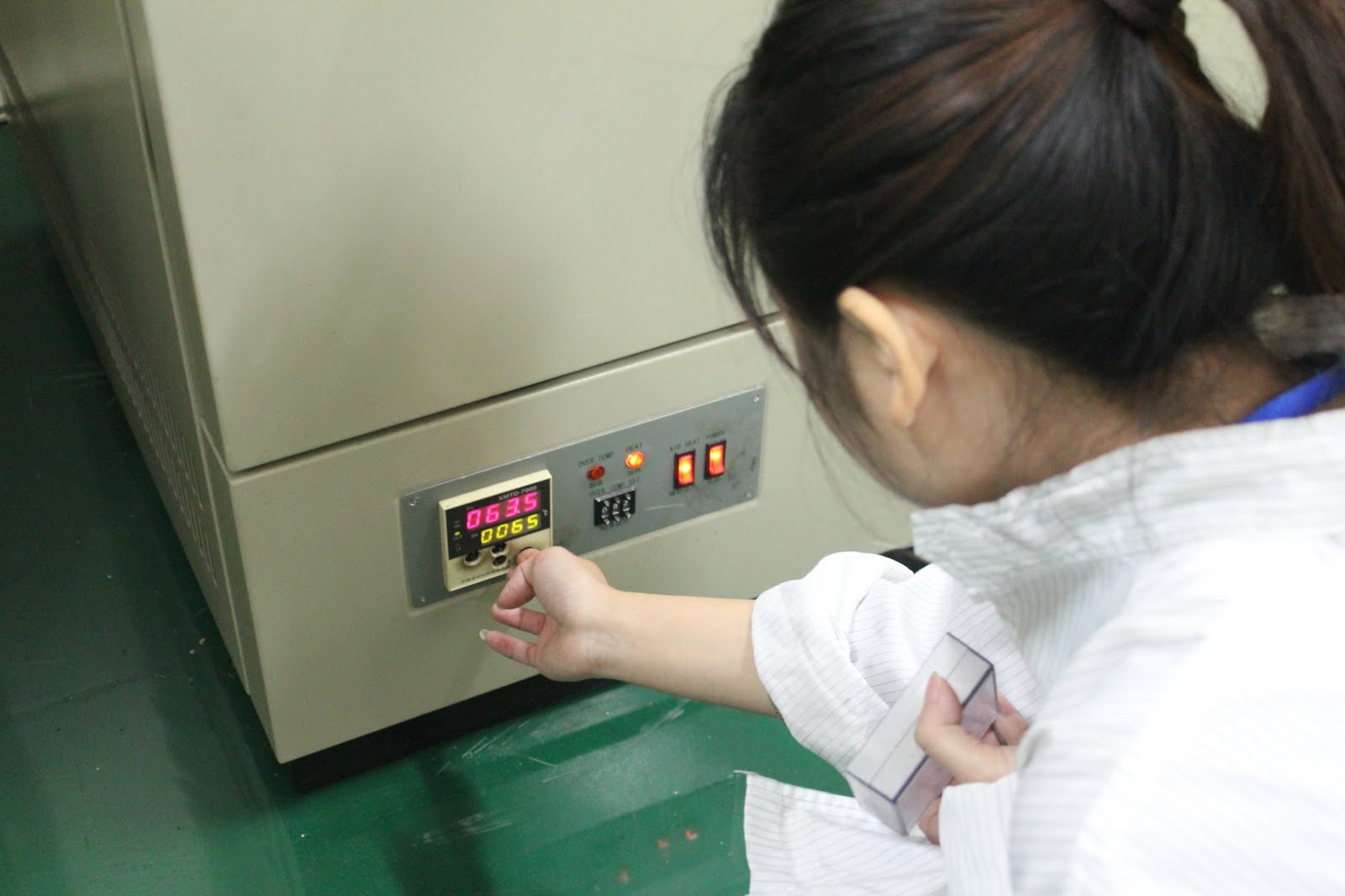

En una de las etapas finales, es necesario verificar el efecto de la temperatura en los parámetros del divisor. Para esto, los divisores se colocan en una cámara térmica especial, en la que la temperatura puede variar de -40 a + 80 ° C.

Después de la cámara de calor, los "extremos" se sueldan a los divisores y se verifica la atenuación en ellos después de la exposición a los cambios de temperatura.

Si se necesita terminar el divisor, procedemos a la instalación y pegado de los conectores necesarios.

Instalar en una máquina pulidora.

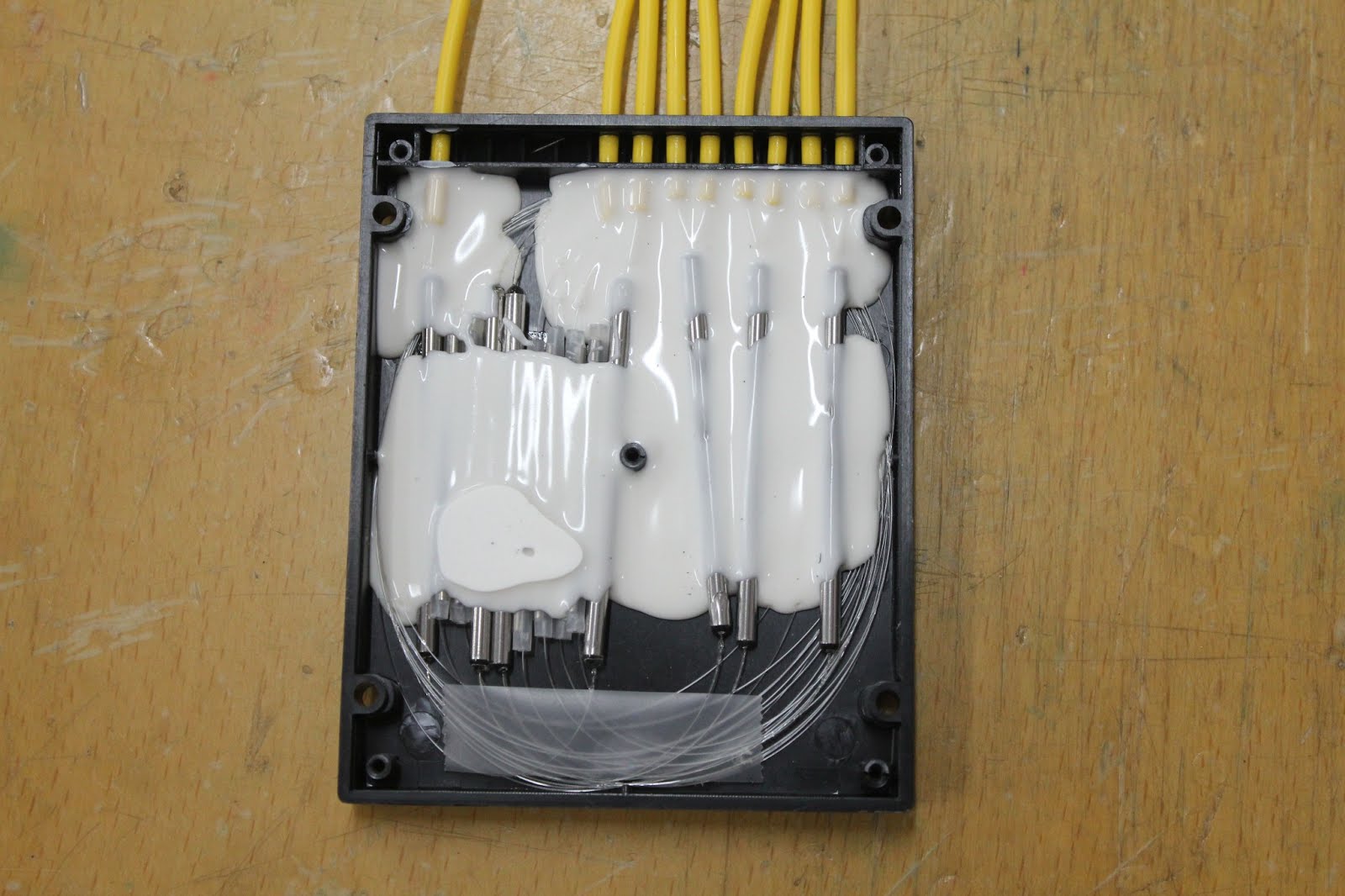

Esta fue la última etapa en la producción de un divisor soldado. Si necesita un divisor 1x4, 1x8, etc. - Simplemente colocaremos en cascada los divisores en una caja de plástico.

Ejemplo de divisor 1x8.

La tecnología de producción de divisores soldados se muestra en su totalidad. Parece ser "barato y alegre", pero la gente inteligente de este mundo no se detuvo allí. Por lo tanto, como alternativa a los divisores soldados, con el tiempo nació una segunda solución: los divisores planos PLC (Planar Lightwave Cirquit).